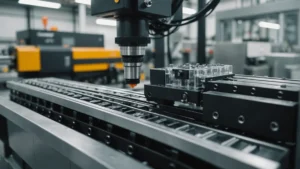

Bien, profundicemos en algo que probablemente uses a diario, pero en lo que nunca piensas: el moldeo por inyección de plástico. Hoy profundizaremos en ello.

Suena bien.

Estoy leyendo un artículo técnico sobre cómo optimizar las etapas de llenado y mantenimiento del proceso. Y créanme, no es un simple manual de fabricación.

Bien.

Se vuelve sorprendentemente fascinante.

De verdad que sí. No creerías toda la ciencia y precisión que se requiere para crear incluso el objeto de plástico más simple.

Eso pensé. Por ejemplo, el artículo habla de cómo inyectar el plástico demasiado rápido puede quemarlo.

Oh, vaya.

¿Quemarlo? Quemarlo, literalmente. ¿Quién lo diría?

Se trata de encontrar el equilibrio entre velocidad, presión y temperatura. Intentas llenar un molde complejo con este plástico fundido, pero necesitas controlar el flujo con precisión para asegurar que el material se distribuya uniformemente y no se degrade en el proceso.

Bien, analicemos un poco más la velocidad de inyección. El artículo destaca que no solo se trata de la rapidez con la que se llena el molde, sino también de la resistencia. Sí. E incluso de la apariencia del producto final. ¿Cuál es la base científica de esto?

Bueno, si se inyecta demasiado rápido, se puede crear algo llamado tensión cortante dentro del material.

Bueno.

Es como empujar a una multitud a través de una puerta estrecha. Si se avanza demasiado rápido, la situación se vuelve caótica y se termina con una distribución desigual y posibles debilidades.

Es por eso que algunos productos de plástico tienen partes ásperas.

Sí.

O sentirse endeble.

Exactamente.

Como si las moléculas de plástico se hubieran mezclado durante la inyección.

Y piense en esos recipientes de paredes delgadas que compra en el supermercado.

Bien.

Necesitan una inyección rápida para llenar el molde antes de que el plástico se enfríe y se endurezca.

Ah, okey.

Pero imagina intentar hacer algo más grueso, como una silla resistente, con esa misma inyección rápida. Podría acabar hecho un desastre.

Cierto. Sería como intentar llenar una piscina con una manguera de jardín.

Esa es una excelente manera de decirlo.

Sí.

El material original incluso menciona valores de índice de flujo de fusión específicos para diferentes polímeros, lo que básicamente indica con qué facilidad fluyen a una temperatura determinada.

Bueno.

El polipropileno, por ejemplo, tiene un alto índice de fluidez, lo que significa que es muy fluido y fácil de inyectar.

Bueno.

Pero algo como el policarbonato, que se utiliza para artículos resistentes a los impactos.

Bien.

Tiene un índice de flujo de fusión mucho más bajo y requiere un control más preciso sobre la velocidad y la presión de inyección.

Es como elegir la herramienta adecuada para el trabajo.

Bien.

Un material de alto flujo para formas simples.

Exactamente.

Y un material más controlado para diseños intrincados.

Precisamente. Y hablando de control. Sí. Hablemos de la presión de inyección.

Bueno.

Se puede observar la fluidez del plástico y cómo ese índice de fluidez del que hablamos juega un papel muy importante en la presión que se necesita.

Bien.

Se trata de superar la resistencia del plástico fundido a medida que fluye a través del molde.

Me imagino una jeringa aquí.

Bueno.

Algunos materiales fluirían fácilmente, como el agua, pero otros, tal vez algo más espeso como la miel, requerirían mucha más fuerza para atravesarlos.

Esa es una buena analogía. Y al igual que con la velocidad de inyección, la presión debe calibrarse cuidadosamente según el producto específico.

Bien.

Piense en una pieza compleja con muchos detalles finos y paredes delgadas.

Bueno.

Se necesita suficiente presión para asegurarse de que el plástico llegue a todos los rincones y grietas sin causar defectos.

Así que se trata de encontrar ese punto óptimo. ¿Cierto? Donde tengas suficiente presión para llenar el molde por completo.

Sí.

Pero no tanto como para dañar el plástico o crear tensiones internas que puedan debilitar el producto final.

Exactamente. Y aquí es donde las cosas se ponen realmente interesantes, porque la temperatura también influye mucho.

Sí.

El artículo realmente enfatizó cuán importante es el control de la temperatura en cada etapa del moldeo por inyección.

Bueno.

Desde el barril donde se funde el plástico hasta el propio molde, pasando por el proceso de enfriamiento posterior.

Sí. Me sorprendió el énfasis que el artículo puso en la temperatura.

¿Ah, de verdad?

Siempre pensé que se trataba simplemente de derretir el plástico y luego dejarlo enfriar.

Bien.

Pero parece que es algo mucho más matizado que eso.

Absolutamente lo es.

Sí.

La temperatura afecta todo, desde la viscosidad del plástico hasta su estructura cristalina final.

Bueno.

Por ejemplo, ¿sabías que algunos plásticos se llaman plásticos cristalinos?.

Sí.

En realidad necesitas un molde muy caliente.

Bueno.

¿Para solidificar adecuadamente?

No lo sabía.

Sí.

¿Qué hace que los plásticos cristalinos sean diferentes?

Bueno, como sugiere el nombre, sus moléculas tienen una estructura más ordenada, como una pila de ladrillos cuidadosamente apilados.

Bueno.

Esto significa que necesitan una temperatura más alta para fundirse y solidificarse de forma controlada.

Bien.

Si el molde está demasiado frío.

Sí.

El plástico podría solidificarse demasiado rápido y terminar con una estructura desigual, lo que podría volverlo quebradizo o débil.

Se trata de garantizar que las moléculas tengan suficiente tiempo y las condiciones adecuadas para alinearse correctamente exactamente cuando se enfrían y se endurecen.

Y por otro lado, los plásticos amorfos, que tienen una estructura molecular más aleatoria.

Bien.

Prefiera un molde más frío para evitar tensión y deformaciones.

Entendido.

A medida que se solidifican, es cuestión de adaptar la temperatura del molde al tipo específico de plástico que estás usando.

Aquí es donde empiezo a ver hasta qué punto el moldeo por inyección es realmente un acto de equilibrio.

Sí.

Es como una delicada danza entre las propiedades del material, la configuración de la máquina y el control de la temperatura.

Realmente lo es. Y apenas hemos empezado a arañar la superficie.

Oh, no.

Hay todo un mundo diferente de complejidad que nos espera cuando hablamos de la etapa de mantenimiento.

Bueno.

Y es aquí donde el plástico fundido realmente toma forma.

Vamos a hacerlo.

Está bien.

Bien. Ya hemos hablado de cómo conseguir la velocidad, la presión y la temperatura de inyección correctas es crucial para llenar el molde.

Sí.

Pero el proceso no termina ahí, ¿verdad?

No, en absoluto.

El artículo realmente enfatizó la importancia de esto llamado la etapa de retención.

Bien.

Explícame esto. ¿Qué sucede exactamente durante esta etapa de retención? El artículo mencionó algo sobre mantener la presión.

Sí.

Pero no entiendo muy bien por qué eso es necesario.

Bueno.

¿No está ya lleno el molde en este punto?

Bueno, imagina que acabas de llenar un globo con agua.

Bueno.

Si sueltas la abertura demasiado pronto, el agua simplemente volverá a salir y el globo perderá su forma.

Bueno.

Y el mismo principio se aplica al moldeo por inyección.

Bueno.

Si libera la presión inmediatamente después de llenar el molde, el plástico podría volver a fluir.

Bien.

Dejándote con una pieza incompleta o deformada.

Entonces la presión de sujeción es como esa mano que sostiene el globo.

Exactamente.

Asegurándose de que todo permanezca en su lugar.

Bien.

Mientras el plástico se enfría y se endurece.

Esa es una excelente manera de visualizarlo.

Sí.

Y al igual que con la presión de inyección, encontrar la presión de mantenimiento adecuada es muy importante para evitar defectos.

Bueno.

Si la presión es demasiado alta.

Sí.

Puede crear tensiones internas dentro del plástico.

Cierto. Como esos resortes tensos de los que hablábamos antes.

Claro. Exactamente.

Correcto. Y esas tensiones internas podrían provocar deformaciones o grietas más adelante.

Sí.

Incluso si el producto parece estar bien inicialmente.

Exactamente.

¿Pero qué ocurre al revés? ¿Qué pasa si la presión de retención es demasiado baja?

Bueno, si la presión es demasiado baja, se corre el riesgo de que se contraiga.

Bueno.

Donde el plástico se contrae al enfriarse y solidificarse.

Bien.

Dejándote con una parte más pequeña o deformada.

Bueno.

Imagínate un pastel que se hunde en el medio después de sacarlo del horno.

Ah. Entonces es como si el plástico no estuviera sujeto con suficiente firmeza al enfriarse y simplemente colapsara sobre sí mismo.

Exactamente. El artículo incluso mencionaba las llamadas marcas de contracción, que son pequeñas depresiones o incisiones que a veces se ven en productos de plástico y que suelen indicar que la presión de sujeción no era la adecuada.

Por lo tanto, no se trata sólo de prevenir fallos catastróficos.

Bien.

Se trata de garantizar que esos pequeños detalles y acabados de la superficie se mantengan durante todo el proceso de enfriamiento.

Exactamente.

Pero ¿cómo determinan los fabricantes la presión de sujeción óptima? Parece que hay muchas variables a considerar.

Tienes razón. Es un cálculo complejo que tiene en cuenta el tipo de plástico y la geometría de la pieza.

Bien.

Y hasta la temperatura del molde.

Bueno.

Y hablando de temperatura.

Sí.

Te sorprendería saber cuánto impacto tiene en la etapa de retención.

Estoy empezando a darme cuenta de que la temperatura es como el héroe anónimo.

Sí.

De moldeo por inyección.

Sí.

Afecta a todo.

Realmente sí. Durante la etapa de mantenimiento, la temperatura del molde juega un papel crucial en el control de la velocidad de enfriamiento del plástico.

Bien.

¿Recuerdas cómo hablamos sobre que los plásticos cristalinos necesitan un molde caliente para solidificarse correctamente?

Sí.

Bueno, eso significa que la temperatura del molde debe mantenerse cuidadosamente durante toda la etapa de mantenimiento para garantizar un proceso de enfriamiento constante y controlado.

Así que no se trata sólo de calentar lo suficiente el molde al principio.

Bien.

Se trata de mantenerla a esa temperatura óptima durante toda la etapa de mantenimiento.

Exactamente. Y si la temperatura del molde baja demasiado durante la etapa de mantenimiento, puede provocar que el plástico se solidifique demasiado rápido, lo que puede atrapar burbujas de aire o crear esas densidades desiguales que mencionamos antes.

Bueno.

Potencialmente debilitando la pieza.

Es como intentar hornear un pastel en un horno cuya temperatura fluctúa constantemente.

Sí.

Terminarás con un pastel quemado por fuera y crudo por dentro.

Esa es una gran analogía.

Sí.

Y es por esto que el control preciso de la temperatura es tan importante.

Bueno.

Especialmente durante la etapa de mantenimiento. Se trata de garantizar que el plástico se enfríe y solidifique uniformemente, sin tensiones internas ni defectos superficiales.

Bien. Ya hemos cubierto la presión de mantenimiento.

Bien.

Temperatura del molde. Pero el artículo también menciona algo sobre el tiempo de mantenimiento.

Sí.

¿Es ese otro factor que necesita ser controlado cuidadosamente?

Por supuesto. El tiempo de retención es simplemente el tiempo que se mantiene la presión.

Bueno.

Después de llenar el molde.

Entendido.

Piénsalo de esta manera.

Bueno.

Llenaste ese globo con agua y ahora necesitas sostenerlo durante un tiempo determinado para asegurarte de que el material del globo se estire.

Bueno.

Y se adapta a la forma del agua en su interior.

Entonces, si el tiempo de retención es demasiado corto.

Sí.

Es posible que el plástico no se haya solidificado completamente antes de que se libere la presión.

Bien.

Y podríamos terminar con esas marcas de contracción u otros defectos.

Exactamente.

Bien.

Pero si el tiempo de retención es demasiado largo, también puede ser un problema.

¿Ah, de verdad?

Sí. Recuerda esas tensiones internas.

Sí.

Bueno, cuanto más tiempo se mantenga el plástico bajo presión, más probable será que se acumulen esas tensiones.

Bueno.

Aumentando el riesgo de deformación o agrietamiento.

Así como ocurre con todo lo demás en el moldeo por inyección.

Sí.

Se trata de encontrar ese punto ideal.

Exactamente.

Para tiempo de espera. No demasiado corto.

Bien.

No demasiado, sino justo. ¿Pero cómo determinan los fabricantes cuál es ese momento justo?

Bueno, ahí es donde realmente entran en juego la experiencia y un profundo conocimiento de los materiales y el proceso.

Bueno.

Afortunadamente, también existen herramientas y técnicas muy sofisticadas que pueden ayudar, como las simulaciones por computadora y los sistemas avanzados de monitoreo de procesos. Estas herramientas permiten a los ingenieros predecir cómo los diferentes tiempos de espera afectarán al producto final y realizar los ajustes necesarios para garantizar una calidad y consistencia óptimas.

¡Guau! ¡Increíble! Parece que el moldeo por inyección ha avanzado muchísimo.

Realmente lo ha hecho. Los avances en tecnología y control de procesos han revolucionado la industria.

Bien.

Permitiendo a los fabricantes crear productos plásticos cada vez más complejos y de mayor calidad.

Bien.

Con increíble precisión y eficiencia.

Esto me deja alucinado. Es increíble pensar en toda la ciencia e ingeniería que se requiere para crear incluso los objetos de plástico más simples.

Realmente lo es. Y ni siquiera hemos mencionado algunas de las técnicas más avanzadas que se utilizan en el moldeo por inyección, como el moldeo asistido por gas.

Bueno.

O sobremoldeo.

Sí.

Lo que abre todo un nuevo mundo de posibilidades.

Guau.

Para el diseño y funcionalidad del producto.

Espera, hay más.

Oh, absolutamente.

Guau.

Apenas hemos arañado la superficie de este fascinante campo.

Bueno.

Pero quizás deberíamos dejar esos temas para otro análisis más profundo. ¿Qué opinas?

Bien. Ya hemos analizado la velocidad, la presión y la temperatura de la inyección, y la etapa de mantenimiento. Mi mente está oficialmente llena de datos sobre el plástico. Estoy empezando a ver todos estos objetos cotidianos de una manera totalmente diferente.

Esa es la belleza de sumergirse en el tema. Sabes, realmente empiezas a apreciar la complejidad detrás de cosas que normalmente darías por sentado.

Absolutamente.

Sí.

Pero antes de terminar.

Sí.

Tengo curiosidad.

Bueno.

¿Cómo determinan realmente los fabricantes todos estos ajustes óptimos?

Bien.

Hemos hablado de la teoría, pero ¿cómo se pone en práctica?

Bueno, antes era mucho más cuestión de prueba y error, pero afortunadamente la tecnología ha avanzado mucho.

Bueno.

El artículo habla de simulaciones por computadora que permiten a los ingenieros modelar básicamente todo el proceso de forma virtual.

Bueno.

Pueden introducir todo tipo de variables, como el tipo de plástico, el diseño del molde, la configuración de la máquina y luego pueden ver cómo funciona todo en conjunto.

Así que es como un ensayo general digital antes incluso de hacer el molde físico.

Exactamente.

Vale. Eso está genial. Tiene sentido para piezas complejas donde no quieres perder tanto tiempo ni material en prototipos.

Exactamente.

¿Pero qué pasa con esos ajustes en tiempo real de los que hablamos?

Sí.

Durante el proceso de moldeo real.

Así que ahí es donde entran en juego esos sistemas avanzados de monitorización de procesos.

Bueno.

Utilizan sensores para rastrear cosas como la temperatura y la presión, incluso la viscosidad del plástico.

Es como tener todos estos pequeños inspectores asegurándose de que todo funciona sin problemas.

Es una excelente manera de decirlo. Y lo mejor es que estos sistemas pueden realizar ajustes automáticos sobre la marcha si algo se desvía de la configuración óptima.

Entonces, si la temperatura baja o la presión aumenta.

Sí.

Él simplemente se encarga de ello.

Puede compensar automáticamente.

Eso es asombroso.

Para mantener todo en equilibrio.

Es increíble cómo la tecnología ha convertido la fabricación de un simple objeto de plástico en un proceso tan preciso.

Es realmente un testimonio del ingenio humano.

Lo sé.

Tomando este concepto básico y convirtiéndolo en una forma de arte.

Bien. Hemos hablado de todo, desde contenedores de alimentos hasta piezas de automóviles.

Bien.

A los dispositivos médicos. Todo esto se fabrica de esta manera.

Es asombroso.

Realmente lo es. Te hace apreciar la complejidad.

Lo hace.

De estas cosas damos por sentado.

Realmente lo es.

Esta inmersión profunda ha sido muy interesante.

Oh, bien.

Revisaremos todos los productos de plástico.

Sí.

De una manera totalmente nueva.

Me alegra oír eso. Quizás la próxima vez que cojas un objeto de plástico...

Sí.

Piensa en todo el viaje que te tomó llegar allí.

Guau.

Toda la ciencia, la ingeniería y la precisión.

Bien.

Todas las personas involucradas.

Muchísimas gracias a nuestro experto de hoy. Ha sido fascinante, sin duda.

Me alegro de estar aquí.

Y a nuestros oyentes, gracias por acompañarnos.

Sí. Gracias por escuchar.

Hasta la próxima. Sigue explorando.

Sí. Y