Muy bien, entonces envías un montón de información sobre moldeo por inyección, específicamente ángulos de salida. Admito que no parece el tema más apasionante, pero claramente es importante para tu proyecto, así que profundicemos y veamos qué podemos descubrir.

Absolutamente.

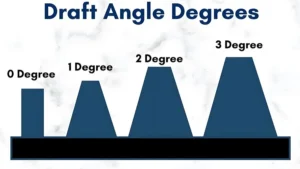

Tiene algunos extractos de un artículo técnico que envió y algunas verificaciones de hechos de las que quería estar seguro. Por eso, nuestra misión hoy es descubrir cómo elegir el ángulo de inclinación correcto para su producto específico. Bien, pero antes de entrar en todo eso, definamos el ángulo de desmoldeo.

Sí, buena idea.

¿Qué es eso? Básicamente es esa ligera pendiente construida en un molde.

Bien.

Para que la pieza sobresalga fácilmente. Sí, sin daños, sin drama.

Exactamente. Un pequeño detalle, enormes implicaciones. Hacerlo bien puede hacer o deshacer todo el proceso.

Sí, seguro. El material de origen menciona mucho el polipropileno y su contracción. Sí, parecía un poco obsesionado con eso. Sí. ¿Por qué es tan importante la contracción del PP? ¿Y cómo se relaciona con los ángulos de inclinación?

Así que el polipropileno es interesante porque se encoge bastante a medida que se enfría.

Bueno.

Estamos hablando de una contracción del 1 al 2,5% en comparación con, digamos, el poliestireno, que es más bien del 0,4 al 0,7%. Bien, puede que eso no parezca mucho, pero imagina que se supone que tu pieza mide 100 milímetros de largo. Con el polipropileno, podría encogerse uno o dos milímetros enteros.

Vale, sí, eso lo pone en perspectiva. Un par de milímetros realmente podrían alterar las cosas si necesitas que sea preciso.

Precisamente. Cuanto mayor es la contracción, más intenta la pieza adherirse al molde mientras se enfría. Ah, y ahí es donde entra en juego el ángulo de inclinación. Es como engrasar un molde para pasteles. Esa pequeña pendiente ayuda a que se suelte limpiamente.

Eso tiene sentido. Sí, esa es una buena analogía.

Sí.

Pero la fuente también menciona la elasticidad. Sí, supongo que eso entra en juego si estás diseñando algo flexible.

Lo entendiste. Un plástico blando y elástico se comportará de manera muy diferente a uno rígido. Piense en sacar un osito de goma de un molde en lugar de sacar un caramelo duro. Ese osito de goma se deformará si ese ángulo de inclinación no es lo suficientemente grande.

Por lo tanto, no existe un tamaño único que se ajuste a todos los ángulos de tiro. Realmente tienes que adaptarlo a cada proyecto.

Absolutamente. Y no se trata sólo del material en sí. La fuente también habla de cómo la forma de tu pieza influye.

Sí, hablan de que las formas simples, como un cilindro, son bastante sencillas. Bien. Pero, ¿qué sucede cuando tienes una pieza con muchas curvas, socavaduras o incluso agujeros? ¿Cómo influye toda esa complejidad en el ángulo de tiro?

Piensa en la superficie. Una forma simple tiene un contacto mínimo con el molde, por lo que hay menos fricción cuando la expulsas. Pero una pieza compleja con todos esos rincones y recovecos tiene mucha más superficie en contacto con el molde.

Bien.

Más contacto equivale a más fricción, por lo que necesita un ángulo de inclinación mayor para compensar. Es como intentar sacar de un molde una pieza de Lego muy detallada.

Oh sí.

Todos esos pequeños tachuelas realmente pueden hacer que se mantenga.

Puedo imaginarme eso. Esa es una buena imagen. Y luego la fuente lanza otra bola curva. Bueno. Aparentemente, la altura de su pieza también puede afectar el ángulo de desmoldeo.

¿Puede?

Eso parece algo contradictorio. ¿Por qué importaría la altura?

Se trata de fricción. Nuevamente, una parte más alta simplemente tiene más superficie rozando el molde a medida que se retira. Imagínese quitarse un calcetín corto del pie en lugar de uno que le llegue hasta la rodilla.

Bueno. Sí.

El calcetín más largo crea más fricción.

Cada milímetro cuenta en el voltaje de inyección.

Cada milímetro. Y hay otro factor que podría parecer menor, pero en realidad es crucial. La estructura del propio molde.

Sí, la fuente menciona la estructura del molde, pero parecía un poco vago. ¿Podrías desglosar eso un poco más?

Imagina que estás horneando varios pasteles en un molde. Necesitas suficiente espacio entre ellos, ¿verdad?

Bien.

El mismo principio se aplica a los moldes de inyección, especialmente los llamados moldes de cavidades múltiples, en los que se fabrican varias piezas a la vez. La disposición de esas cavidades y el espacio entre ellas pueden influir en el ángulo de inclinación.

Entonces no se trata sólo de la parte individual. Se trata de cómo encaja en la estructura general del molde.

Precisamente. Y luego están los moldes aún más especializados, como los moldes de canal caliente. Están diseñados para piezas complejas y tienen estos intrincados canales para inyectar el plástico fundido.

Oh.

Entonces, con los moldes de canal caliente, la forma en que el plástico fluye hacia cada cavidad se vuelve aún más crítica y puede afectar el ángulo de inclinación que necesita.

Guau. Hay tantos factores a considerar. Es fascinante. Y luego hay otro detalle al que la fuente seguía volviendo. La textura de la superficie del molde.

Sí.

Superficies lisas versus rugosas. ¿Por qué es eso tan importante?

Puede parecer insignificante, pero la rugosidad microscópica en la superficie del molde puede aumentar significativamente la fricción. Es como la diferencia entre pasar una hoja de vidrio lisa sobre una superficie y pasar un trozo de papel de lija. Bueno. Esa textura rugosa crea mucha más resistencia.

Por lo tanto, una superficie de molde más rugosa significa que necesita un ángulo de inclinación mayor para superar esa fricción adicional.

Exactamente. Y aquí es donde se pone interesante. Si puede crear una superficie de molde súper suave, puede lograr un ángulo de inclinación más pequeño, lo que puede conducir a un mejor acabado en el producto final.

Esperar. Molde más suave, ángulo de tiro más pequeño. ¿Cómo funciona eso?

Bueno, con una superficie rugosa, todas esas protuberancias y ranuras microscópicas crean estos pequeños puntos de contacto donde la pieza puede adherirse al molde. Pero con una superficie lisa, hay muchos menos puntos de contacto. Entonces hay menos fricción y la pieza se suelta más fácilmente.

Eso tiene mucho sentido. Así que aquí estamos hablando de un nivel microscópico de suavidad.

Somos.

¿Cómo se logra ese tipo de precisión en un molde?

Ahí es donde entra en juego el arte del pulido de moldes. Existen técnicas especializadas que pueden crear superficies increíblemente lisas, casi como técnicas de pulido de moldes de espejo.

Eso suena como otra inmersión profunda.

Es un tema fascinante.

Quizás podamos explorar eso en otro momento.

Absolutamente.

Pero por ahora, creo que hemos sentado una buena base para comprender cómo los ángulos de inclinación se ven influenciados por la estructura del molde y la textura de la superficie.

Yo también lo creo.

Ya hemos recorrido mucho terreno. Forma del material, altura, estructura del molde y textura uniforme de la superficie.

Hay mucho en qué pensar.

Es sorprendente cómo todas estas cosas se unen para determinar ese ángulo aparentemente simple.

Sí, realmente lo es.

Pero antes de continuar, ¿podría explicarnos cómo estos moldes súper suaves y ángulos de desmoldeo más pequeños realmente conducen a un mejor acabado en el producto final?

Piense en ello como quitar una pegatina de una superficie lisa. Sale limpio. Bien. Pero si esa superficie es rugosa, es posible que queden trozos de la pegatina.

Bien, veo la analogía. Entonces, con un molde liso, el plástico puede fluir de manera más uniforme y no queda atrapado en ninguna imperfección. Así obtendrás un producto final más limpio y pulido.

Exactamente. Detalles más nítidos, bordes más nítidos, solo una apariencia generalmente más refinada.

Esto ha sido muy revelador. Es realmente sorprendente cómo un detalle aparentemente menor como un ángulo de salida puede afectar tantos aspectos del proceso de fabricación.

Realmente puede.

Pero volvamos al proyecto de nuestros oyentes. Digamos que están trabajando en un nuevo diseño. ¿Cuáles son algunos pasos prácticos que pueden tomar para determinar el ángulo de tiro correcto?

Lo primero es lo primero: deben comprender el material que están utilizando.

Bueno.

Cosas como la tasa de contracción y el módulo de elasticidad son datos clave.

Bien.

Por lo general, pueden encontrar esos datos en el material. La hoja de datos tiene sentido.

Y luego deben tener en cuenta la forma de su producto.

Absolutamente. Preste mucha atención a cualquier socavación, cavidades internas y detalles intrincados que puedan aumentar la fricción durante la expulsión. Esas características necesitarán un ángulo de desmoldeo más generoso en comparación con las áreas más simples de la pieza.

Bien. Y no podemos olvidarnos de la altura de la pieza. Aprendimos que incluso una pequeña diferencia de altura puede cambiar el ángulo de tiro que necesita.

Bien. Y si utilizan un molde de múltiples cavidades, deben considerar la disposición de las cavidades y cómo se expulsarán las piezas. La propia estructura del molde puede desempeñar un papel bastante importante a la hora de determinar el ángulo de inclinación óptimo.

Parece que elegir el ángulo de tiro correcto es como un trabajo de detective.

Es.

Tienes que reunir todas estas pistas diferentes para llegar a la mejor solución.

Me gusta esa analogía. Y no tengas miedo de experimentar. Comience con un ángulo de inclinación conservador, pruébelo y luego realice ajustes según los resultados.

Por eso la observación y la iteración son claves. No es sólo una fórmula de enchufar y tirar.

Exactamente. El moldeo por inyección es tanto un arte como una ciencia. Se necesita una buena comprensión de los principios, pero también hay un elemento de intuición y experiencia involucrados.

Tengo curiosidad, según tu experiencia, ¿cuáles son algunos de los mayores desafíos que enfrentan los diseñadores cuando se trata de ángulos de salida?

Un error común es simplemente subestimar la importancia de los ángulos de inclinación. Los diseñadores pueden concentrarse tanto en la estética y la funcionalidad de la pieza que descuidan este detalle crítico.

¿Y cuáles son las consecuencias de no conseguir el ángulo de desmoldeo correcto?

Las consecuencias pueden ser bastante significativas. Puedes terminar con piezas que se atasquen en el molde.

Oh, no.

Requiere retrabajos costosos y que consumen mucho tiempo. O podría terminar con piezas deformadas o deformadas que simplemente no cumplen con sus estándares de calidad.

Sí.

Y en el peor de los casos, incluso podrías dañar el propio molde.

Estamos hablando de posibles retrasos, material desperdiciado, aumento de costos, sin mencionar la frustración de ver que su visión de diseño se queda corta.

Exactamente. Pero si comprende los factores que influyen en los ángulos de salida y se toma el tiempo para elegir el ángulo correcto, podrá evitar esos errores y realmente optimizar su proceso de producción.

Es como sentar una base sólida para el lanzamiento exitoso de un producto. Un ángulo de inclinación bien elegido es como el héroe anónimo de un proceso de fabricación fluido.

Me gusta eso.

Pero seamos honestos. No todo el mundo se convertirá en un experto en ángulos de inclinación de la noche a la mañana. ¿Qué consejo le daría a alguien que recién está empezando a aprender sobre todo este aspecto del moldeo por inyección?

No tengas miedo de pedir ayuda. Hay toneladas de recursos disponibles, desde asociaciones industriales como la Sociedad de Ingenieros de Plásticos hasta foros y comunidades en línea donde puede conectarse con ingenieros y diseñadores de moldes experimentados.

Sí, esas comunidades pueden ser minas de oro de información. Obtener información del mundo real y consejos para la solución de problemas de personas que han pasado por eso y lo han hecho podría ser muy valioso.

Absolutamente. Y no subestimes el poder de la observación. Presta atención a los productos que te rodean.

Bueno.

Observe los sutiles ángulos de inclinación en todo, desde la carcasa de su teléfono hasta el tablero de su automóvil. Empiece a pensar por qué se eligieron esos ángulos y cómo contribuyen al diseño general y la funcionalidad del producto.

Ese es un gran punto. Desarrollar ese buen ojo para esos detalles realmente puede ayudar a acelerar su comprensión del moldeo por inyección. Ahora, sé que nuestro oyente ha proporcionado algunos materiales específicos en los que quiere que profundicemos, pero antes de llegar a ellos, demos un paso atrás y consideremos un escenario hipotético. Digamos que nuestro oyente está diseñando una nueva funda para teléfono. ¿Cuáles son algunas de las consideraciones clave sobre los ángulos de inclinación en las que deberían tener en cuenta?

Ese es un gran ejemplo. Primero, deben decidir sobre el material. Un estuche flexible y suave al tacto se comportará de manera muy diferente a un estuche rígido y rígido. ¿Recuerdas nuestra analogía con los ositos de goma?

Bien. Los materiales flexibles necesitan más tracción para evitar la distorsión.

Exactamente. Y luego hay que considerar la forma del caso. Las fundas de los teléfonos suelen tener esos intrincados recortes para cámaras, botones y puertos.

Bien.

Esos detalles requieren un ángulo de desmoldeo mayor que las áreas más simples y planas de la caja.

Y no podemos olvidarnos de cosas como la textura o los patrones de superficie.

Lo entendiste.

Una superficie texturizada aumenta la fricción, lo que significa que es posible que deba ajustar el ángulo de inclinación para compensar.

Tienes toda la razón. Es como un rompecabezas donde todos estos diferentes factores se entrelazan para determinar el ángulo de tiro óptimo.

Y recuerde, no existe una respuesta única para todos. Debe considerar esos requisitos específicos de su diseño y estar dispuesto a experimentar y hacer ajustes a lo largo del camino. Hablando de experimentación, tengo curiosidad. ¿Existen tendencias o tecnologías emergentes en el moldeo por inyección que podrían cambiar nuestra forma de pensar sobre los ángulos de salida en el futuro?

Esa es una gran pregunta. Un área que es realmente interesante es la de los moldes impresos en 3D. Estos moldes pueden tener geometrías increíblemente complejas y superficies súper lisas.

Guau.

Lo que podría permitir ángulos de inclinación aún más pequeños y diseños más complejos.

Por lo tanto, podríamos estar avanzando hacia un mundo en el que los ángulos de inclinación se conviertan en una limitación aún menor para la libertad de diseño.

Ciertamente es una posibilidad. A medida que la tecnología continúa avanzando, es probable que veamos enfoques aún más innovadores para el moldeo por inyección que podrían cambiar fundamentalmente la forma en que abordamos los ángulos de inclinación.

Bien, esto es algo fascinante, pero volvamos a nuestros oyentes. Preguntas específicas.

Vale, suena bien.

Han destacado algunos puntos específicos en el material original que les gustaría que analicemos.

Feliz de profundizar en esos detalles y ver si podemos arrojar algo de luz sobre sus preguntas. ¿Cuál es el primer punto que destacaron?

El primero trata sobre la relación entre el espesor de la pared y el ángulo de desmoldeo. Se preguntan si existe una regla general sobre cómo se relacionan esos dos factores entre sí.

Esa es una gran pregunta. Y es común. No existe una regla estricta que relacione directamente el espesor de la pared con el ángulo de desmoldeo. Tiene un poco más de matices que eso.

Entonces no existe una fórmula mágica. Por ejemplo, si su pared es tan gruesa, ¿entonces su ángulo de inclinación debe ser tanto?

No exactamente. Si bien las paredes más gruesas generalmente pueden soportar ángulos de tiro ligeramente más pequeños, no es uno a uno.

Bueno.

Se trata más de comprender cómo se comporta el material durante el enfriamiento y la expulsión.

¿Podrías explicar eso un poco?

Seguro. Imagine que tiene dos partes con el mismo ángulo de desmoldeo pero diferentes espesores de pared.

Bueno.

La pieza con la pared más gruesa tiene más material para enfriar y solidificar, lo que significa que podría encogerse más y ejercer una fuerza más fuerte sobre el molde, incluso con lo que parece un ángulo de desmoldeo adecuado.

Por lo tanto, una pared más gruesa podría necesitar un ángulo de desmoldeo mayor en algunos casos.

Exactamente. Todo se reduce al equilibrio de esas fuerzas. Contracción, fricción y geometría de la pieza. Realmente necesitas considerar el panorama completo.

Parece que los ángulos de salida tienen más que ver con comprender la interacción de estos diferentes factores que simplemente seguir reglas rígidas.

Tienes.

¿Qué otras preguntas tenía nuestro oyente?

También destacaron una sección sobre el impacto de la temperatura del molde en los ángulos de inclinación.

Bueno.

Y es un punto excelente para mencionar, porque la temperatura del molde juega un papel crucial en el proceso de enfriamiento que, como hemos comentado, afecta directamente la contracción y la expulsión.

Entonces, ¿cómo influye la temperatura del moho en todo esto?

Bueno, un molde más caliente permite que el plástico se enfríe más lentamente.

Bueno.

Lo que puede reducir la contracción y potencialmente permitir ángulos de inclinación ligeramente más pequeños.

Por lo tanto, un molde más caliente, menos contracción y, por lo tanto, menos necesidad de un ángulo de desmoldeo pronunciado.

En teoría, sí, pero no siempre es tan sencillo.

Bueno.

Un molde más caliente también puede dar lugar a tiempos de ciclo más largos, lo que significa que lleva más tiempo producir cada pieza.

Bien.

Lo que luego puede afectar la eficiencia y el costo general de su producción.

Por lo tanto, es una compensación: es posible que se necesite un ángulo de inclinación más pequeño pero que aumente potencialmente el tiempo de producción.

Exactamente. Se trata de encontrar ese punto óptimo que equilibre la calidad de las piezas, la velocidad de producción y la rentabilidad.

Se está volviendo muy matizado. Parece que siempre hay otra capa a considerar cuando se trata de ángulos de desmoldeo.

Hay.

¿Algo más que nuestro oyente quisiera discutir?

Una pregunta más, y es importante. Se trata de este concepto de borrador cero.

Borrador cero.

Se preguntan si alguna vez será posible diseñar una pieza sin ningún ángulo de inclinación.

Por todo lo que hemos hablado, parece casi imposible sacar una pieza de un molde sin al menos un poquito de borrador. ¿Es el borrador cero sólo un mito?

No es exactamente un mito, pero definitivamente es un desafío. Lograr el borrador cero requiere algunas técnicas bastante especializadas y una cuidadosa consideración de todos los factores de los que hemos hablado. Por ejemplo, es posible que necesite un molde muy preciso con superficies increíblemente lisas y un material que muestre una contracción mínima.

Entonces no es imposible, pero no es para principiantes.

Exactamente correcto. También existen técnicas como el uso de inserciones de molde flexibles o núcleos plegables que pueden ayudar a lograr un tiro casi nulo. Está bien, pero esos métodos a menudo añaden complejidad y costo al proceso de fabricación.

Es sorprendente cuánta innovación hay en algo tan aparentemente simple como sacar una pieza de un molde.

Realmente lo es y resalta lo importante que es la colaboración entre diseñadores e ingenieros. Los diseñadores deben comprender las limitaciones y posibilidades de los procesos de fabricación, y los ingenieros deben poder traducir esa intención del diseño en una realidad fabricable.

Ese es un gran punto. La comunicación eficaz y una comprensión compartida de estos conceptos son cruciales para el desarrollo exitoso de un producto.

No podría estar más de acuerdo. Cuando los diseñadores e ingenieros trabajan bien juntos, pueden crear productos realmente sorprendentes que superan los límites de lo posible.

Bueno, creo que hemos cubierto mucho terreno hoy. Pasamos de los conceptos básicos de los ángulos de desmoldeo a las complejidades de la temperatura del molde, el espesor de la pared e incluso el desmoldeo cero. Ha sido todo un viaje.

Estoy de acuerdo y, con suerte, le hemos brindado a nuestro oyente una comprensión mucho más profunda de este aspecto crítico, pero a menudo pasado por alto, del moldeo por inyección.

Con seguridad. Y recuerde, siempre hay más que aprender. No tenga miedo de experimentar, consulte con expertos y siga explorando este mundo del moldeo por inyección en movimiento.

Bien dicho. El aprendizaje continuo y la pasión por la innovación son realmente las claves del éxito en cualquier campo, especialmente en uno tan dinámico y en constante evolución como la fabricación.

Y a nuestro oyente, gracias por acompañarnos en esta inmersión profunda en los ángulos de tiro. Esperamos que esto haya sido útil y revelador. Y si tiene más preguntas, no dude en comunicarse o explorar algunos de los recursos mencionados en el programa. Notas. Hasta la próxima feliz