¿Alguna vez has visto un producto con una forma extraña y te has preguntado cómo lo hicieron? Me refiero a esos intrincados objetos de plástico que usamos a diario. Como una funda de móvil con todos esos recortes y demás, o un juguete con tantas piezas móviles. Parece magia, pero en realidad es un proceso genial llamado moldeo por inyección complejo. En este análisis profundo, vamos a ir tras bambalinas y descubrir todos los desafíos de diseño y, por supuesto, las soluciones ingeniosas que se utilizan para fabricar estos objetos cotidianos. Nuestra guía para este análisis profundo es este artículo titulado "¿Cuáles son las mejores estrategias de diseño de moldes para productos de moldeo por inyección con formas complejas?"

Sabes, me fascina porque el moldeo por inyección nos permite crear diseños que serían casi imposibles de otra manera. Pero hay algo muy importante que recordar: antes de siquiera pensar en el molde, necesitamos hacer un análisis exhaustivo del producto que queremos fabricar.

Qué interesante. ¿Quieres decir que antes de empezar a dibujar un molde, tenemos que fijarnos en la forma del producto final, de qué está hecho y qué se supone que debe hacer? ¿Por qué es tan importante?

Bueno, porque incluso los detalles más pequeños pueden convertirse en grandes problemas durante la fabricación del producto. Por ejemplo, imagina que tienes una funda de teléfono y las paredes no tienen el mismo grosor. Eso podría provocar marcas de contracción o incluso deformaciones, y de repente, la funda no encaja.

Claro, claro. Sí, tiene sentido. Entonces, ¿qué hay de elegir el material? Supongo que es mucho más complicado que simplemente decir: «Bueno, esto va a ser plástico».

Oh, sí, lo tienes.

Sí.

Hay muchísimo que considerar. Por ejemplo, la facilidad con la que el material fluye en todos esos pequeños recovecos del molde, y cuánto se encoge al enfriarse. Sí, eso es fundamental para asegurar que todo tenga el tamaño correcto. Y luego, incluso, la resistencia y la flexibilidad del producto final. Es como un rompecabezas donde hay que asegurarse de que las propiedades del material y el diseño del molde encajen a la perfección.

Ah, ya veo. Es como la diferencia entre una pantalla de teléfono resistente y transparente y un recipiente flexible para comida. No son de plástico cualquiera.

Exacto. La pantalla de tu teléfono probablemente sea de policarbonato, que es resistente y transparente, pero no serviría para un recipiente de comida. Para eso, probablemente usarías polipropileno, que es flexible y resistente a los químicos.

Y no se trata solo del producto en sí. El molde también debe ser lo suficientemente resistente para soportar el calor y cualquier producto químico durante el proceso.

Sí, aquí es donde creo que la cosa se pone realmente interesante. Hablamos de molde y plástico inyectado en un molde que debe estar muy caliente. Entonces, ¿cómo te aseguras de que se enfríe uniformemente, sobre todo con todas estas formas tan raras?

Esa es la pregunta del millón. Si la refrigeración no es ni siquiera Tizen, surgen todo tipo de problemas, como deformaciones, dimensiones incorrectas e incluso un acabado superficial irregular. No querrás eso en la funda de tu teléfono, ¿verdad?

El verdadero desafío es que los diferentes espesores del producto se enfrían a diferentes velocidades y eso puede crear tensión interna.

¿Y cómo se puede evitar eso?

Bueno, la clave está en diseñar los canales de refrigeración de forma muy estratégica. Y, como puedes ver, podemos usar software para simular virtualmente todo el proceso de refrigeración incluso antes de construir el molde. De esta forma, podemos ver cómo fluirá el calor y optimizar esos canales para que funcionen a la perfección. Incluso existe una técnica llamada refrigeración conforme, en la que los canales imitan la forma de la pieza.

¡Guau! ¿Me estás diciendo que pueden crear canales de refrigeración que se adaptan a la forma del producto como un guante? ¡Increíble! Pero ¿qué pasa con esos puntos tan difíciles de alcanzar en un molde complejo?

Ah, sí, buen punto. Para esas zonas difíciles, usamos deflectores y burbujeadores. Son como pequeñas guías que dirigen el refrigerante exactamente a donde debe ir con precisión láser. Así, nos aseguramos de que incluso esas zonas difíciles se enfríen correctamente. Es como tener pequeños chorros de calor que garantizan que todo el molde se enfríe uniformemente.

Bien, ahora tenemos este producto perfectamente enfriado con todas sus intrincadas formas, pero aún está atrapado dentro del molde. Aquí es donde la cosa se complica. ¿Cómo se saca el producto del molde sin romper todas esas delicadas características?

A eso le llamamos desmoldeo. Y puede ser bastante complicado, sobre todo cuando hay socavones o cavidades profundas en el molde. Esto dificulta mucho sacar la pieza sin dañarla. Pero no se preocupen, tenemos algunos trucos bajo la manga.

Bueno, estoy todo oídos. ¿Cómo consigues que esas formas complejas se salgan del molde?

Bueno, imagina una puerta secreta que se abre deslizándose. Es similar a lo que hacen los deslizadores. Son partes del molde que se mueven lateralmente para que podamos liberar esos socavados sin dañar la pieza.

¡Qué ingenioso! Es como un baile cuidadosamente planeado con partes del molde moviéndose para liberar el producto.

Exactamente. Y para esas características tan delicadas, utilizamos eyectores inclinados. En lugar de empujar directamente, empujan suavemente la pieza en un ángulo que ayuda a evitar cualquier tensión en esas zonas frágiles.

Ah, ya veo. Es como una mano que te guía con suavidad en lugar de un empujón fuerte. Tiene sentido.

Y a veces el secreto está en el propio molde. Podemos diseñar lo que se llama líneas de separación curvas. Esto significa que el molde se divide a lo largo de curvas, lo que facilita la separación de formas complejas.

¡Guau! Es increíble la atención que se dedica a cada pequeño detalle del diseño del molde. Es como un mundo de ingeniería oculto. Pero con tanta complejidad, debe ser realmente difícil fabricar estos moldes.

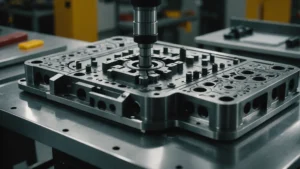

Tienes toda la razón. Cuanto más complejo sea el molde, más sofisticada debe ser la fabricación. A menudo utilizamos lo que se llama mecanizado por control numérico computarizado o mecanizado CNC. Se trata de herramientas controladas por computadora que tallan las formas y los canales precisos que necesitamos.

El mecanizado CNC suena a tecnología de punta. ¿Podrías mostrarme cómo se ve?

Básicamente, empiezas con un bloque de metal y la máquina CNC se pone a trabajar. Y es increíble porque transforma este simple bloque en una obra maestra increíblemente intrincada. Es como ver a un escultor trabajando, pero con una precisión asombrosa.

Eso es genial. ¿Y qué hay de esos detalles superfinos y esquinas afiladas? ¿El mecanizado CNC también puede manejarlos?

Para aquellos puntos realmente difíciles, a veces utilizamos un método diferente llamado mecanizado por descarga eléctrica o EDM.

¿EDM? ¿De qué se trata todo esto?

La electroerosión utiliza chispas eléctricas para erosionar el material con una precisión increíble. Es como una pequeña tormenta eléctrica que moldea el molde. Podemos crear características que serían casi imposibles de lograr con métodos tradicionales.

¡Guau! Es asombroso cómo la tecnología sigue superando los límites de lo que podemos fabricar. Sabes, antes, cuando hablábamos de sistemas de refrigeración, mencionaste el uso de software de simulación. ¿Hay otras maneras en que la tecnología esté revolucionando el moldeo por inyección complejo?

¡Claro que sí! Un área donde estamos viendo grandes avances es en los sistemas de canal caliente. Son revolucionarios, especialmente para piezas muy complejas. Sí, porque mantienen el plástico fundido hasta el punto de inyección. Esto minimiza el desperdicio y mejora notablemente la calidad del producto final.

Es como tener una tubería de plástico perfectamente calentado que llega justo donde debe ir sin que se endurezca en los canales.

Exactamente. Eso no solo reduce el desperdicio, sino que también acelera todo el ciclo de producción. Así que es una situación beneficiosa para todos.

¡Genial! Hablando de complejidad, el artículo que estamos viendo también menciona el proceso de depuración. ¿En qué consiste exactamente?

La depuración es como un trabajo de detective. Se trata de encontrar y solucionar cualquier problema que surja durante el proceso de moldeo. Por ejemplo, si la pieza no sale del todo bien o si hay imperfecciones. Necesitamos averiguar por qué y luego ajustarlo para que quede perfecto.

Así que no se trata solo de configurarlo y olvidarlo. Hay mucho trabajo de ajuste continuo.

Lo tienes. Y, por supuesto, cuanto más complejo sea el molde, más difícil puede ser la depuración. Requiere un profundo conocimiento de cómo funcionan juntos todos los elementos, desde los materiales hasta el diseño del molde y el proceso de inyección.

Parece que necesitas todo un equipo de expertos para hacerlo bien.

Por supuesto. Hay diseñadores, ingenieros y operadores que operan las máquinas. Todos trabajan juntos para garantizar que el producto final cumpla con todos los requisitos. Es un verdadero esfuerzo de equipo.

Sabes, una cosa que realmente me sorprende a lo largo de todo este análisis profundo es cuánta precisión está involucrada en cada paso del proceso.

Sí, tienes razón. La precisión lo es todo. Y en el moldeo por inyección complejo, desde el diseño inicial del producto y la elección de materiales hasta el diseño del propio molde, y luego el ajuste fino de los ajustes y parámetros, cada pequeño detalle importa. Eso es lo que nos permite crear estos productos increíblemente complejos y de alta calidad.

Y vemos estos productos por todas partes. Es fácil darlos por sentado, pero hay mucha ingeniería detrás de cada uno.

Absolutamente. Y eso es lo que me encanta de este campo. Siempre estamos desafiando los límites de lo posible. Encontrando nuevas maneras de crear productos aún más complejos e innovadores que marcan la diferencia en el mundo.

Esta inmersión profunda ha sido fascinante. Hemos pasado de la idea básica del moldeo por inyección a explorar toda la tecnología de vanguardia que está dando forma al futuro de la fabricación.

Y aún no hemos terminado. En la siguiente parte, daremos vida a todos estos conceptos con ejemplos reales. Veremos cómo se utiliza el complejo moldeo por inyección para fabricar todo, desde las fundas de teléfono de las que hemos hablado hasta las piezas de alta tecnología de nuestros coches, e incluso dispositivos médicos que salvan vidas.

¡Qué ganas! Acompáñennos en la última parte de nuestra inmersión profunda en el moldeo por inyección complejo. Veremos hasta dónde nos puede llevar esta increíble tecnología.

Bienvenidos de nuevo a nuestra inmersión profunda en el moldeo por inyección complejo. Ha sido un viaje emocionante hasta ahora.

Ah, sí, seguro.

En las primeras dos partes, pasamos de lo básico a una tecnología realmente sorprendente. Pero ahora creo que es hora de darle vida a todo con ejemplos reales.

Sí. Bien. Para mí.

Sabes, hemos estado hablando mucho de fundas para teléfonos durante este análisis. A primera vista, parecen bastante sencillas.

Sí.

Pero cuando piensas en todas esas características.

Oh sí.

Los recortes para los botones y las cámaras, las diferentes texturas y acabados, las paredes delgadas pero súper resistentes. Es realmente impresionante.

Realmente lo es. Es un ejemplo perfecto de cómo el moldeo por inyección complejo puede crear un producto funcional y de excelente apariencia.

Claro, porque necesitas una funda que se ajuste perfectamente y proteja tu teléfono. Sí. Pero también tiene que lucir bien.

Y todo eso se reduce a las técnicas de las que hablamos, como el diseño del molde, la selección del material, el enfriamiento y el moldeo.

Exactamente.

Es como una sinfonía de ingeniería que se une por completo.

Me gusta eso. Una sinfonía de ingeniería.

Hablando de diseños intrincados, ¿qué hay de esos ladrillos LEGO? Deben ser todo un reto para el moldeo por inyección, ¿verdad?

Los ladrillos LEGO son un ejemplo clásico. Son como una clase magistral de ingeniería de precisión.

¿Cómo es eso?

Bueno, cada ladrillo tiene que ser moldeado con una precisión increíble para asegurarse de que todos esos pernos y agujeros se alineen perfectamente, ya sabes, para ese clic satisfactorio cuando los juntas.

Sí.

Además, deben ser súper duraderos para soportar años de juego.

Es sorprendente pensar en cuántos millones de ladrillos LEGO hay en circulación.

Lo sé. Es alucinante.

Y cada uno de ellos tiene que cumplir con esas tolerancias realmente estrictas.

Es un testimonio del poder del moldeo por inyección y de la importancia del control de procesos. Se necesita una automatización y un control de calidad excepcionales para garantizar la consistencia de cada ladrillo.

Eso es realmente impresionante. Bueno, cambiemos de tema por un segundo y hablemos de diferentes industrias automovilísticas. Las piezas de coche suelen tener formas muy complejas y deben ser extremadamente resistentes. Entonces, ¿cómo encaja el moldeo por inyección en todo esto?

El moldeo por inyección es fundamental en la industria automotriz. Piense en todas las diferentes piezas: tableros, paneles de puertas, parachoques e incluso algunos componentes del motor. Todos se fabrican mediante moldeo por inyección.

Guau.

Y estas piezas deben soportar muchas condiciones: temperaturas extremas, vibraciones, impactos. Y aun así deben mantener su forma precisa.

Así que no se trata solo de que luzcan bien. También se trata de seguridad y funcionalidad.

Exactamente. Y por eso es tan importante elegir el material adecuado. Usamos plásticos de alto rendimiento que suelen estar reforzados con fibras de vidrio o carbono. Esto los hace aún más resistentes y duraderos.

Es increíble cómo se puede diseñar el plástico para que sea tan resistente.

Realmente lo es. Demuestra la versatilidad del moldeo por inyección y la innovación que ha adquirido la ciencia de los materiales.

Bien, veamos un último ejemplo antes de terminar con los dispositivos médicos. Estos dispositivos suelen requerir diseños increíblemente complejos y un nivel de precisión altísimo. ¿Qué papel desempeña el moldeo por inyección en este campo?

Los dispositivos médicos son un gran ejemplo de dónde realmente destaca el moldeo por inyección complejo.

Oh sí.

Piense en todos los diferentes productos: jeringas, implantes, instrumental quirúrgico e incluso sistemas de administración de fármacos. Suelen tener características diminutas, canales intrincados y deben fabricarse con materiales muy específicos.

Correcto. Y luego está el tema de la biocompatibilidad: garantizar que los materiales sean seguros para el cuerpo humano.

Ah, sí. Ese es un factor crítico. La biocompatibilidad añade un nivel de complejidad al proceso, sin duda. Pero el moldeo por inyección nos permite afrontar esos desafíos de frente. Podemos crear estos complejos dispositivos con la precisión y consistencia que necesitamos.

¡Es increíble! Esta inmersión profunda ha sido realmente reveladora. Hemos cubierto muchísimo, desde los principios básicos del moldeo por inyección hasta todas estas aplicaciones prácticas.

Ha sido todo un viaje.

Así que, al finalizar este episodio, ¿cuál es la gran conclusión que quieres que nuestros oyentes recuerden?

Diría que es la increíble versatilidad y precisión del moldeo por inyección complejo. Nos permite crear formas intrincadas con una precisión asombrosa, y podemos usar una gran variedad de materiales para satisfacer todo tipo de necesidades. Es una tecnología que moldea nuestro mundo de innumerables maneras, aunque no siempre nos demos cuenta.

Es un buen punto. Así que la próxima vez que tengas en tus manos un producto de plástico, ya sea un juguete, una funda de móvil o incluso un dispositivo médico, piensa un momento en todo el ingenio y la ingeniería que se han empleado para fabricarlo. Hay todo un mundo de diseño y fabricación complejos ocultos en esos objetos cotidianos.

Ni yo mismo podría haberlo dicho mejor.

Bueno, eso es todo el tiempo que tenemos por hoy. Gracias por acompañarnos en esta inmersión profunda en el moldeo por inyección complejo. Esperamos que hayan aprendido mucho y adquirido una nueva apreciación por esta increíble tecnología y todo lo que puede crear.

Gracias por invitarme.

Hasta la próxima, sigan explorando, sigan aprendiendo y sigan preguntándose cómo lo hicieron