Bien, vamos a profundizar en este montón de artículos y notas técnicas que me has enviado sobre sistemas de expulsión de moldes. ¡Guau! Ya me estoy perdiendo entre estas ilustraciones tan detalladas. Algunas son muy intrincadas. Parece que te estás preparando para un proyecto de moldeo por inyección bastante serio.

Elegir el sistema de expulsión adecuado puede ser decisivo para el éxito o el fracaso de tu proyecto. No es tan sencillo como elegir uno y esperar lo mejor. Debes adaptar tu elección a tus necesidades específicas.

Por eso estamos aquí para este análisis profundo. Nuestra misión: brindarte los conocimientos necesarios para elegir el sistema de expulsión adecuado para tu proyecto, de modo que obtengas piezas perfectas siempre.

Algo que quiero enfatizar desde el principio: no existe un sistema de expulsión universal que sea el mejor. Todo se reduce a comprender la interacción.

Sí.

Entre el diseño de su pieza.

Sí.

Material que estás utilizando.

Sí.

Y el resultado deseado.

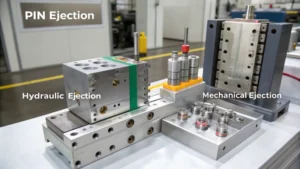

Bien, sentemos las bases. El material original habla de que la expulsión de pasadores es la herramienta estrella de la industria. Recuerdo haber leído una anécdota sobre cómo, en aquellos tiempos, ver estos pequeños pasadores salir de una pieza moldeada era como magia pura. ¿Por qué son tan populares los sistemas de expulsión de pasadores?

La expulsión de pasadores suele ser la opción preferida para diseños sencillos y presupuestos ajustados. Se utilizan pasadores de acero endurecido, normalmente AISIH13 o D2, para expulsar la pieza. Son duraderos y, con un diseño adecuado, pueden proporcionar la fuerza suficiente para la mayoría de las aplicaciones.

La fuente mencionó algo sobre el uso de diferentes grados de acero para los pasadores según el material de moldeo y el acabado superficial deseado. Incluso incluye una tabla con grados específicos y sus propiedades: resistencia a la tracción, dureza, etc. Es mucho más detallado de lo que jamás imaginé.

Es fascinante, ¿verdad? La elección del acero influye directamente en el rendimiento y la vida útil del sistema. Hay que considerar la resistencia al desgaste del acero frente al material de moldeo, la conductividad térmica para la disipación del calor e incluso el potencial de corrosión si se trabaja con ciertos polímeros.

Sí.

Es toda una ciencia en sí misma.

Así que no se trata solo de clavar un alfiler. De hecho, hay que pensar mucho para seleccionar el tipo de alfiler adecuado para cada tarea.

Exactamente. Incluso con una selección cuidadosa, la expulsión de pasadores tiene sus limitaciones. Una de las mayores desventajas es la posibilidad de dejar marcas de testigo. Esas pequeñas imperfecciones que quedan en la zona donde los pasadores hacen contacto.

Esas marcas son como las huellas del sistema de expulsión.

Esa es una buena manera de decirlo.

Sí.

Y si bien estas marcas pueden no ser un factor decisivo para todos los proyectos, ciertamente son un factor a tener en cuenta si lo que busca es un acabado de superficie impecable.

¿Y qué pasa cuando esas marcas de testigos no funcionan? ¿Qué otros sistemas de expulsión tenemos en nuestro arsenal?

Ahí es cuando empezamos a diversificarnos hacia sistemas más especializados, cada uno con su propio conjunto de ventajas y desventajas.

Sí.

Ahora pasemos a la expulsión de manguitos, que la fuente describe como la mejor opción entre las piezas cilíndricas.

Me imagino algo así como sacar un cilindro perfectamente formado de un tubo. ¿Es esa la idea básica?

Estás en el camino correcto. La expulsión por manguito utiliza un manguito cilíndrico, a menudo de acero endurecido o aluminio, según la aplicación, para envolver y sujetar la pieza durante la expulsión. Esto proporciona una distribución uniforme de la fuerza y elimina las molestas marcas de los pasadores.

Es como darle un suave abrazo a la pieza al expulsarla del molde. Sin necesidad de pincharla ni empujarla bruscamente.

Esta es una excelente analogía y resalta una de las principales ventajas de la expulsión por manguito: su capacidad para producir piezas con un acabado superficial impecable. Piense en algo como un envase cosmético de alto brillo o un componente médico de precisión.

La fuente incluso lo compara con una extracción quirúrgica. Preciso, controlado y minimizando cualquier traumatismo en la pieza. Pero apuesto a que esta precisión tiene un precio, ¿verdad?

Tienes razón. Los sistemas de expulsión de manguitos pueden ser más costosos que los de expulsión de contenedores, tanto por la inversión inicial como por la complejidad del mecanizado del molde.

Así que es un equilibrio: mayor costo por un mejor acabado superficial y una expulsión más delicada.

Exactamente. Y ese es el tema recurrente aquí. Siempre hay que encontrar un equilibrio entre el coste, el rendimiento y los requisitos específicos de cada proyecto.

Hablando de piezas delicadas, la fuente menciona la expulsión de la cuchilla para diseños superdelgados o intrincados. Parece ser el método de expulsión más delicado hasta la fecha. ¿Cuál es la historia?

La expulsión de cuchillas se basa en la delicadeza. Se utilizan cuchillas delgadas y cuidadosamente colocadas, a menudo de acero para muelles o cobre-berilio, que aportan flexibilidad y resistencia para extraer con cuidado la pieza de la cavidad del molde. Imagine algo con socavaduras intrincadas o detalles delicados que se dañarían fácilmente con un alfiler o incluso una funda.

La fuente lo denomina realmente el fabricante de joyas de los sistemas de expulsión por su precisión y capacidad de manejar geometrías delicadas.

Es una comparación acertada. La expulsión de las cuchillas requiere un diseño meticuloso y un mecanizado preciso para garantizar que las cuchillas apliquen la fuerza justa en los puntos adecuados. Si se aplica muy poca fuerza, la pieza podría atascarse. Si se aplica demasiada, se corre el riesgo de doblar o romper esas delicadas características.

Suena como un sistema de alto riesgo y alta recompensa.

Puede ser, pero cuando se hace bien, produce resultados sorprendentes, especialmente para piezas con formas complejas y detalles intrincados.

Bien, tenemos pasadores, manguitos y cuchillas. ¿Hay algún elevador pesado en esta línea de sistemas de expulsión?

Esa sería la placa de extracción, la herramienta esencial para piezas más grandes y pesadas. Este sistema utiliza una placa con una abertura mecanizada con precisión que se adapta a la forma de la pieza. Al abrirse el molde, la placa retira la pieza, proporcionando una distribución uniforme de la fuerza sobre una superficie mayor.

La fuente menciona el uso de placas de extracción para componentes de automóviles y piezas grandes de carcasas. Cualquier cosa que requiera un poco más de fuerza para ser expulsada.

Esa es la solución ideal cuando necesita una expulsión robusta para piezas que pueden ser propensas a deformarse o atascarse debido a su tamaño y complejidad.

Así que tenemos a nuestros cuatro contendientes principales: manguito de pasador, cuchilla y placa de extracción, cada uno con sus propias ventajas y desventajas, según la aplicación. Pero ¿cómo podemos siquiera empezar a elegir el adecuado para un proyecto específico?

Aquí es donde la cosa se pone realmente interesante. Debemos empezar a pensar en la pieza en sí, su diseño, el material del que está hecha y el acabado superficial deseado. Todos estos factores son cruciales para determinar qué sistema de expulsión será el más eficaz.

La fuente dice que es como encajar una llave en una cerradura. La llave incorrecta no funcionará, e incluso podrías dañar la cerradura al intentar forzarla.

Esa es una buena analogía. Y para encontrar la llave adecuada para su sistema de expulsión, comencemos por analizar con más detalle cómo el diseño de la pieza influye en nuestra elección.

Bien, estamos hablando de cómo el diseño de piezas determina el mejor sistema de expulsión. El material original utiliza esta vívida analogía de manipular a un gatito recién nacido para ilustrar este punto. Las piezas complejas requieren un toque más delicado que los diseños más sencillos. Se trata de minimizar el estrés y prevenir daños.

Absolutamente. Es una imagen excelente. Si su pieza tiene características delicadas, socavaduras o paredes delgadas, debe tener mucho cuidado con la fuerza de expulsión y los puntos de contacto. Incluso podría considerar usar sistemas de expulsión neumática o hidráulicos para un enfoque realmente delicado. Estos sistemas utilizan aire comprimido o fluido hidráulico para empujar suavemente la pieza fuera del molde, minimizando el riesgo de daños.

El material original ofrece ejemplos específicos, como el uso de eyección de aire para lentes ópticas de paredes delgadas o dispositivos microfluídicos complejos. Cualquier cosa que se pueda realizar o rayar fácilmente.

Exactamente. Se trata de evaluar la fragilidad de la pieza y elegir un método de expulsión que no comprometa su integridad.

¿Y qué hay del acabado superficial? Supongo que también influye en la elección del sistema de expulsión adecuado.

Por supuesto. Si buscas un acabado brillante, como en una pieza de coche o un dispositivo electrónico, necesitas minimizar cualquier contacto que pueda dejar marcas. La expulsión de la aguja probablemente no sea una opción, a menos que te parezca bien un poco de posprocesamiento. Sí. Para pulir esas marcas testigo. La expulsión de la funda, con su contacto suave y uniforme, sería una mejor opción en este caso.

La fuente lo cuantifica, indicando que para acabados de alto brillo, suele requerirse una rugosidad superficial promedio inferior a 4 micrómetros. Lograr este nivel de suavidad con la expulsión de pasadores sería un desafío enorme.

Correcto. Y ahí es donde comprender esas especificaciones técnicas se vuelve crucial. Debe alinear su elección del sistema de expulsión con los requisitos de acabado superficial del producto final.

La fuente proporciona una práctica tabla que desglosa la rugosidad superficial típica que se puede lograr con diferentes sistemas de expulsión. Es como una guía para encontrar el método de expulsión adecuado para el acabado superficial deseado. Pero más allá del acabado superficial, también debemos hablar de la fuerza de expulsión. ¿Cuánta presión se necesita para expulsar la pieza del molde de forma segura?

Esta es otra consideración crítica, estrechamente relacionada con las propiedades del material de la pieza. Si se aplica demasiada fuerza, se corre el riesgo de deformarla, agrietarla o incluso romperla. Si se aplica muy poca fuerza, podría adherirse al molde, lo que causaría retrasos en la producción y podría dañar el molde.

La fuente proporciona una fórmula para calcular la fuerza de expulsión, y es mucho más compleja de lo que jamás imaginé. Considera el área proyectada de la pieza, el coeficiente de fricción entre la pieza y el molde, e incluso la tasa de contracción del material al enfriarse.

Es fascinante la cantidad de ciencia que implica. Sí, algo que parece tan sencillo. Pero conseguir la fuerza de expulsión adecuada es esencial para un proceso de moldeo fluido y eficiente.

La fuente también menciona la carrera de expulsión, la distancia que deben recorrer los pasadores o manguitos expulsores para liberar completamente la pieza del molde. Se enfatiza la importancia de garantizar suficiente espacio libre para evitar que la pieza se enganche o se dañe.

Por supuesto. Debes considerar toda la secuencia de expulsión, desde el empuje inicial hasta la liberación final, y asegurarte de que haya suficiente espacio para que la pieza se mueva libremente sin obstrucciones.

Hemos hablado de cómo el diseño de las piezas influye en la elección de nuestros sistemas de expulsión, pero no podemos olvidarnos de los materiales. El material original destaca la compatibilidad entre el material del sistema de expulsión y el material que se moldea. Incluso comparte una anécdota sobre el uso de un material más blando para evitar rayar una pieza de plástico frágil.

Es un buen recordatorio de que la elección del material va más allá de la pieza en sí. Sí, hay que considerar todo el ecosistema dentro del molde: cómo interactúan los diferentes materiales, cómo responden a la temperatura y la presión, y cómo se desgastan con el tiempo.

La fuente lo explica así: la dureza, la conductividad térmica y el coeficiente de fricción son los tres factores clave a la hora de elegir el material adecuado para el sistema de expulsión.

Exactamente. La dureza determina la durabilidad y la resistencia al desgaste del sistema. La conductividad térmica afecta la rapidez con la que el calor se transfiere fuera del molde, lo que influye en los tiempos de enfriamiento y la calidad de la pieza. Y el coeficiente de fricción determina la facilidad con la que la pieza se desliza por el sistema de expulsión.

Es como encontrar el par de zapatos perfecto. Hay que tener en cuenta el ajuste, la comodidad y su rendimiento en diferentes condiciones.

Exactamente. Y al igual que con el calzado, existen diferentes materiales adecuados para distintas aplicaciones. El acero es conocido por su durabilidad y resistencia, lo que lo convierte en una buena opción para aplicaciones de alta calidad. El aluminio es más ligero y ofrece una mejor conductividad térmica, lo que puede ser ventajoso para ciertos materiales de moldeo. También existen materiales más blandos, como el bronce o incluso los polímeros, que podrían utilizarse para piezas delicadas donde es fundamental minimizar el contacto con la superficie.

Por lo tanto, la elección del material es tan matizada como la del propio sistema de expulsión. Se trata de comprender la interacción entre estos diferentes factores y tomar decisiones informadas según las necesidades específicas de su proyecto.

Por supuesto. Y eso nos lleva al siguiente nivel de complejidad: los desafíos y posibles dificultades que podríamos encontrar al implementar estos sistemas de expulsión.

El material original no lo edulcoraba. Hay una sección completa dedicada a los problemas. Es como una advertencia para cualquiera que se aventure en el mundo del diseño de moldes.

Bueno, es importante estar al tanto de los posibles desafíos para estar preparados para afrontarlos. Uno de los problemas más comunes, como ya comentamos, es el cálculo incorrecto de la fuerza de eyección.

La fuente relata la historia de un proyecto en el que un cálculo erróneo de la fuerza de expulsión provocó que un lote de piezas se deformara o agrietara. Es una pesadilla de producción.

Ocurre con más frecuencia de lo que se cree. La fórmula para calcular la fuerza de eyección parece bastante sencilla, pero implica muchas variables. Incluso un pequeño error en una de esas variables puede tener un efecto dominó en el resultado.

Es como una receta. Aunque sigas las instrucciones al pie de la letra, si usas el ingrediente o la medida incorrecta, el resultado final podría no ser el esperado.

Esa es una gran analogía. Y al igual que con una receta, existen ciertos consejos y trucos que pueden ayudar a garantizar el éxito. The Source recomienda usar software de simulación para modelar el proceso de expulsión y optimizar la fuerza según la geometría específica y las propiedades del material de la pieza.

Es como tener una cocina de pruebas virtual, donde puedes experimentar con diferentes parámetros y ver cómo afectan al resultado final.

Exactamente. Y te permite identificar problemas potenciales antes de que surjan en el mundo real, ahorrándote tiempo, dinero y mucha frustración.

Otro desafío mencionado en la fuente es la mala alineación de los componentes del sistema de expulsión. Es como intentar encajar una clavija cuadrada en un agujero redondo. Simplemente no funciona.

La desalineación puede causar todo tipo de problemas: fuerza de expulsión desigual, piezas dañadas e incluso pasadores de expulsión atascados que no se mueven. Esto nos recuerda que incluso los sistemas mejor diseñados requieren un montaje preciso y un mantenimiento regular para garantizar que todo funcione correctamente.

Es como una orquesta. Si un solo instrumento está desafinado, arruina toda la interpretación.

Esa es una comparación perfecta. Y, al igual que un director de orquesta, el diseñador de moldes debe asegurarse de que todos los componentes funcionen a la perfección para producir un resultado armonioso.

La Fuente también destaca la importancia de una correcta integración del sistema de refrigeración. Presenta una imagen del sistema de refrigeración como el héroe anónimo que a menudo se pasa por alto, pero que desempeña un papel crucial en una expulsión exitosa.

Puedes tener el sistema de expulsión con el diseño más perfecto del mundo, pero si tu sistema de refrigeración no está a la altura, tendrás problemas. Una refrigeración desigual puede provocar que las piezas se deformen y se adhieran al molde, lo que convierte la expulsión en una pesadilla.

Es como una reacción en cadena. Un eslabón débil puede arruinar todo el proceso.

Exactamente. Por eso es tan importante considerar la refrigeración como parte integral del diseño del sistema de expulsión. Se necesita un sistema que garantice una distribución uniforme de la temperatura en el molde, permitiendo que la pieza se solidifique correctamente y se desmolde limpiamente.

Y aquí es donde entran en juego elementos como los canales de refrigeración conformados. El material original incluye una sección completa dedicada a los avances en tecnología de refrigeración y a cómo mejoran el rendimiento del molde.

Los canales de refrigeración conformados son revolucionarios. Permiten crear canales de refrigeración que se adaptan a los contornos de la pieza, proporcionando una refrigeración localizada en zonas específicas y garantizando una distribución más uniforme de la temperatura.

Es como tener un sistema de refrigeración personalizado que se adapta a la perfección a la pieza. Como un guante.

Exactamente. Y este nivel de precisión en el enfriamiento puede reducir significativamente los tiempos de ciclo, mejorar la calidad de las piezas y minimizar el riesgo de deformaciones o adherencias.

La fuente también mencionó un análisis de flujo del molde, que utiliza software para simular cómo fluye el plástico fundido a través del molde y cómo se solidifica. Parece que este tipo de análisis sería crucial para optimizar tanto el sistema de refrigeración como el de expulsión.

Por supuesto. El análisis de flujo del molde permite visualizar todo el proceso de moldeo, desde la inyección del plástico fundido hasta la expulsión final de la pieza solidificada. Se puede observar cómo fluye el material, cómo se enfría y dónde podrían surgir problemas potenciales, como trampas de aire, líneas de soldadura o un enfriamiento irregular.

Es como tener visión de rayos X dentro del molde, lo que permite ver lo que sucede en cada etapa del proceso.

Exactamente. Y esta información le permite tomar decisiones informadas sobre el diseño del molde, la ubicación de los canales de refrigeración e incluso la selección del sistema de expulsión. Es una herramienta poderosa para optimizar todo el proceso de moldeo.

Hablando de problemas, la fuente también destaca la adherencia del material como un problema común. Parece un problema molesto que puede surgir incluso con un sistema de expulsión bien diseñado.

Puede ser. La adherencia del material suele deberse a ángulos de desmoldeo insuficientes, esas ligeras conicidades que facilitan el desmoldeo. Imagina intentar sacar un pastel de un molde con los lados perfectamente rectos. Se va a pegar.

Estos ángulos de desmoldeo son como el agente desmoldante integrado en el diseño de la pieza. Crean una pendiente gradual que facilita su separación del molde.

Exactamente. El ángulo de desmoldeo necesario depende del material utilizado y de la complejidad de la pieza. La fuente proporciona algunas pautas generales para los ángulos de desmoldeo, sugiriendo un mínimo de un grado para la mayoría de los materiales, pero enfatizando la necesidad de consultar con proveedores de materiales y diseñadores de moldes con experiencia para obtener recomendaciones específicas.

Parece que esos ángulos de inclinación son un detalle crucial que puede determinar el éxito o el fracaso del proceso de expulsión.

Pueden serlo. Incluso con ángulos de desmoldeo suficientes, podrían surgir problemas de adherencia, especialmente si se trabaja con ciertos tipos de materiales. En esos casos, usar un desmoldante puede ser una solución.

Los agentes desmoldantes son aquellos aerosoles o recubrimientos que se aplican a la superficie del molde.

Sí.

Para evitar que la pieza se pegue, ¿no?

Exactamente. Crean una barrera entre la pieza y el molde, lo que reduce la fricción y facilita el desmoldeo. Al igual que con los sistemas y materiales de expulsión, existen diferentes tipos de desmoldantes adecuados para aplicaciones específicas.

Por lo tanto, hay otra capa de complejidad a tener en cuenta al diseñar el molde y planificar el proceso de producción.

Lo es. Pero, afortunadamente, existe una gran cantidad de información disponible sobre desmoldantes, desde fichas técnicas hasta guías de aplicación, e incluso foros en línea donde los diseñadores de moldes comparten sus experiencias y consejos.

Si bien estos desafíos pueden ser abrumadores, hay recursos y soluciones disponibles para ayudar a superarlos.

Por supuesto. Y ahí es donde la experiencia y la colaboración entran en juego. Hablar con otros diseñadores de moldes, consultar con proveedores de materiales y mantenerse al día con los últimos avances en tecnología de moldeo puede ayudarle a superar estos desafíos y a producir piezas de alta calidad de forma eficiente y fiable.

Es como tener una red de expertos a tu alcance, listos para ayudarte a resolver problemas y optimizar tus diseños con precisión.

Y hablando de optimización, creo que es hora de enfocarnos en el futuro. Las innovaciones que se vislumbran en el mundo de la tecnología de expulsión de moldes, el material original, insinúa avances emocionantes que podrían revolucionar la forma en que diseñamos y fabricamos piezas moldeadas.

Me encanta esta parte. El vistazo a la vanguardia. Es como echar un vistazo a la nueva generación de herramientas y técnicas.

Y créanme, estos avances no son solo mejoras graduales. Tienen el potencial de cambiar radicalmente la forma en que abordamos el diseño y la producción de moldes.

El material original menciona materiales inteligentes que se adaptan a los cambios de temperatura y ajustan automáticamente sus propiedades para optimizar el proceso de eyección. Parece casi ciencia ficción. Materiales inteligentes. Suena a ciencia ficción. Es como si estuvieran dotando a los sistemas de eyección de un cerebro propio. ¿Podrías darnos ejemplos concretos de qué son estos materiales y cómo funcionan?

Las aleaciones con memoria de forma son un excelente ejemplo. Estos metales pueden deformarse a baja temperatura y, al calentarse, recuperan su forma original.

Así que puedes diseñar un pasador expulsor que cambia ligeramente de forma a medida que el molde se calienta, lo que proporciona una fuerza de expulsión más controlada y precisa. ¡Increíble!.

Exactamente. Y existen otros materiales inteligentes, como la cerámica piezoeléctrica, que generan una carga eléctrica al someterse a tensión mecánica. Esto podría utilizarse para crear sistemas de eyección autoajustables que respondan en tiempo real a cambios de fuerza o resistencia.

¡Guau! Es como si ya no tuvieran que adivinar los parámetros de eyección. El sistema se autorregula.

Correcto. Y hablando de retroalimentación en tiempo real, la fuente también profundiza en los moldes con sensores integrados. Estos moldes incorporan sensores que recopilan datos sobre la temperatura, la presión e incluso la posición de los expulsores durante todo el ciclo de moldeo.

Es como tener un equipo de pequeños inspectores dentro del molde, monitoreando constantemente e informando sobre lo que está sucediendo.

Es una excelente manera de decirlo. Y estos datos no son solo para mostrar. Se envían a un sistema de control, ¿verdad?, que puede realizar ajustes sobre la marcha. Imaginemos un escenario en el que un sensor detecta una ligera desviación de la temperatura del molde en una zona. El sistema podría ajustar automáticamente la velocidad de enfriamiento en esa zona específica para garantizar una solidificación uniforme.

Es como tener un coche autónomo para el proceso de moldeo por inyección. El sistema monitoriza y se ajusta constantemente para optimizar el rendimiento y prevenir problemas incluso antes de que ocurran.

Ese es el objetivo final: un proceso de moldeo verdaderamente inteligente que se adapte y optimice automáticamente basándose en datos en tiempo real.

La fuente incluso sugiere que estos datos podrían utilizarse para el mantenimiento predictivo. El sistema podría aprender a reconocer patrones que indiquen un posible problema, como el desgaste de un pasador de inyector, y alertar al operador antes de que esto provoque una falla.

Se trata de minimizar el tiempo de inactividad y maximizar la eficiencia. Y hablando de eficiencia, no podemos olvidar el papel de la automatización en el futuro de la expulsión de moldes.

La fuente pinta una imagen de sistemas totalmente automatizados que pueden gestionar todo, desde la carga del molde hasta la expulsión de la pieza terminada, todo con una velocidad y precisión increíbles.

Esa visión ya se está haciendo realidad. Cada vez más fábricas implementan sistemas robóticos capaces de gestionar secuencias de expulsión complejas, incluso para piezas con geometrías intrincadas. Estos robots pueden programarse para aplicar la fuerza justa en los puntos adecuados, minimizando el riesgo de daños y garantizando una calidad constante.

Es como tener un equipo de técnicos expertos en moldes trabajando las 24 horas del día, garantizando incansablemente que cada pieza se expulse perfectamente.

Y los beneficios van más allá de la velocidad y la precisión. La automatización también reduce los costos de mano de obra, mejora la seguridad y elimina la variabilidad que conlleva la intervención humana.

Así que es una situación en la que todos ganan. Mejor calidad, mayor eficiencia y un entorno de trabajo más seguro. Parece que el futuro de la expulsión de moldes es increíblemente prometedor.

Lo es, y es un testimonio del ingenio y la creatividad de los ingenieros que constantemente están ampliando los límites de lo posible.

Bien, hemos cubierto mucho en este análisis profundo. Empezamos con los fundamentos de la expulsión de pasadores y repasamos un catálogo completo de sistemas de expulsión. Cada uno con sus propias fortalezas y debilidades, hablamos sobre la importancia del diseño de piezas, la selección de materiales y la comprensión de parámetros críticos como la fuerza de expulsión y los ángulos de desmoldeo. Incluso vislumbramos el futuro con los increíbles avances en materiales inteligentes, integración de sensores y automatización.

Ha sido todo un viaje. Pero, entre tanta información, ¿cuáles son las conclusiones clave que le gustaría que nuestro oyente se llevara?

Creo que la principal conclusión es que no existe una solución universal para la expulsión de moldes. Elegir el sistema adecuado requiere un profundo conocimiento de las necesidades específicas, desde el diseño de la pieza hasta los materiales utilizados y el resultado deseado. Se trata de adoptar una visión holística de todo el proceso de moldeo y considerar cuidadosamente cómo encajan todas las piezas.

Estoy totalmente de acuerdo, y añadiría que es importante mantenerse informado y adoptar la innovación. El campo del diseño de moldes está en constante evolución y surgen nuevas tecnologías constantemente. No tengas miedo de experimentar. Aprende de tus experiencias y busca la experiencia de otros en el campo.

Estos son excelentes puntos, y quiero dejar a nuestro oyente con esta reflexión final. Incluso algo tan aparentemente simple como elegir un sistema de expulsión puede ser una tarea compleja y llena de matices. Pero esa complejidad es también lo que la hace tan fascinante. Siempre hay algo nuevo que aprender, y las posibilidades de innovación son infinitas. Así que sigan explorando, experimentando y creando cosas increíbles.

Bien dicho y muchísimas gracias por guiarnos en esta profunda inmersión. Ha sido un placer compartir mis ideas y explorar estos fascinantes temas con ustedes.

El placer fue mío y para ti, nuestro oyente. Esperamos que esta inmersión profunda te haya proporcionado el conocimiento y la inspiración para afrontar tu próximo proyecto con confianza. Hasta la próxima, sigue aprendiendo, innovando y creando cosas increíbles