Bienvenidos todos de nuevo a otra inmersión profunda. Esta vez, analizamos esos molestos defectos del moldeo por inyección.

Sí, definitivamente molesto.

Esas imperfecciones te hacen preguntarte, ¿cómo pasó esto por el control de calidad?

Bien. Sí, exactamente. A veces pasan desapercibidos.

Entonces, utilizando la investigación que tenemos, cubriremos esos defectos comunes del moldeo por inyección.

Suena bien.

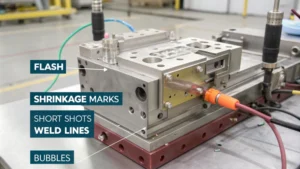

Vamos a hablar de marcas de contracción repentina, marcas de soldadura, burbujas y disparos cortos.

Culpables comunes.

Sí, exactamente. Así que supongo que podemos empezar de inmediato, ¿eh?

Vamos a hacerlo.

Muy bien, primero, flash.

Ah, sí, Flash.

Ese fino trozo extra de plástico que parecía simplemente rezumar del molde.

Bien, bien.

Todos lo hemos visto.

Sí. Siempre lo pienso como cuando estás horneando un pastel, llenas demasiado el molde y la masa se derrama por los lados.

Está bien, ya veo eso.

Pero en lugar de masa, nos enfrentamos a plástico fundido a alta presión.

Bien.

Y ese exceso de presión es lo que fuerza al plástico a salir de la cavidad del molde, creando esa fl.

Así que no se trata sólo de tener la cantidad de plástico perfectamente medida.

Bueno, eso definitivamente ayuda.

Bien.

Pero la fuerza de sujeción del molde también es crucial.

Fuerza de sujeción.

Sí. Si las dos mitades del molde no se sujetan con suficiente fuerza, el plástico fundido puede escaparse y crear ese destello.

Entonces es como intentar sostener un globo de agua con demasiada flojedad.

Exactamente. Está destinado a estallar.

Y luego supongo, como si no quisieras romper un molde para pasteles.

Bien.

Las superficies de separación lisas en un molde también son esenciales.

Oh, sí, absolutamente.

Sí.

Cualquier imperfección o espacio en esas superficies puede crear vías para que escape el plástico.

Veo.

Se trata de mantener esa presión.

Entendido. Bueno.

Como sellar una olla a presión. Ya sabes, cualquier filtración y se acabó el juego.

Entiendo. Bueno. Muy buena fuerza de sujeción.

Sí.

Superficie de separación lisa, elementos clave. Entendido.

Muy importante.

Muy bien, entonces pasemos a las marcas de contracción.

Bueno. Marcas de contracción.

Ya sabes, esas pequeñas abolladuras o depresiones que aparecen en la superficie de las piezas de plástico.

Todos los hemos visto.

Oh sí. Siento que los veo por todas partes.

Súper común.

Sí.

Y a menudo es una señal de enfriamiento desigual durante el proceso de moldeo.

¿Enfriamiento desigual?

Sí. Así que imagina que tienes una sección gruesa de plástico conectada a una sección delgada.

Bueno.

La parte más gruesa se enfriará y contraerá mucho más lentamente.

Bien.

Y a medida que se solidifica, se aleja de la superficie.

Bueno.

Creando esas depresiones.

Entonces, no se trata solo del tiempo de enfriamiento general. Pero las diferencias en el enfriamiento.

Exactamente. Se trata de esas diferencias en las velocidades de enfriamiento dentro de la propia pieza.

Interesante.

Y aquí es donde se pone algo interesante.

Bueno.

Mantener la presión juega un papel crucial.

Bueno.

Entonces, durante la fase de espera. Bien. Se mantiene la presión para asegurarse de que el plástico esté bien empaquetado en ese molde.

Bueno.

Si esa presión es demasiado baja, el plástico no está empaquetado correctamente.

Veo.

Y luego, a medida que se enfría, esas marcas de contracción se vuelven más pronunciadas.

Entonces manteniendo eso. Bien. Mantener la presión es clave.

Sí, exactamente.

Solo para asegurar que el plástico llene cada pequeño detalle del molde.

Precisamente.

Bien.

Y luego agregar aquí otra capa de complejidad.

Bueno.

El tipo de plástico en sí también puede afectar la contracción.

¿En realidad?

Oh sí.

Interesante.

Los polímeros cristalinos, por ejemplo, con su estructura molecular muy ordenada, tienden a encogerse más que los polímeros amorfos.

Guau. Hay tantos factores en juego aquí.

Hay.

Es una locura. Bien, pasemos a las marcas de soldadura.

Bueno.

Marcas de soldadura, parecen casi una costura donde se encuentran diferentes flujos de plástico.

¿Bien? Esa es una buena manera de decirlo.

Sí.

Las líneas de soldadura se forman básicamente cuando múltiples corrientes de ese plástico fundido convergen dentro del molde.

Bueno.

Y esas corrientes no se fusionan completamente.

Pensemos entonces en un río con múltiples afluentes que se fusionan. Bien. A veces esos flujos simplemente no combinan perfectamente.

Exactamente.

Entonces no es sólo un defecto visual.

Que no es.

También hay una debilidad estructural.

Sí, definitivamente. Las marcas de soldadura pueden comprometer la resistencia de una pieza.

Bien.

Imagina que tienes una carcasa para dispositivos electrónicos. Bien. Con una línea de soldadura atravesándolo.

Oh sí.

Esa línea de soldadura se convierte en un punto débil.

Veo.

Haciéndolo mucho más susceptible a agrietarse o romperse.

Vaya. Por eso, evitar esas marcas de soldadura es fundamental.

Es.

Así que supongo que el diseño de moldes juega un papel importante aquí.

Absolutamente. Garantizar esos caminos de flujo fluidos, ya sabes, sin giros bruscos ni obstrucciones.

Bueno.

Esto realmente puede ser de gran ayuda para prevenir esas marcas de soldadura.

Entonces, si el plástico puede fluir suave y uniformemente.

Bien.

Es más probable que se fusione correctamente.

Exactamente.

Es como diseñar un sistema de autopistas.

Sí.

Por ejemplo, desea minimizar los atascos y los cuellos de botella.

Exactamente. Agiliza ese flujo.

Bueno. Y supongo que esas rutas de flujo optimizadas también ayudan a prevenir tiros cortos.

Absolutamente.

Simplemente asegurándonos de que el plástico llegue a todas las partes del molde.

Exactamente. Menos resistencia, relleno más completo.

Bueno. Tiene sentido.

Todo se une.

Bien. Bien.

Y controlando el. La temperatura de fusión y la velocidad de inyección también son importantes.

Bueno. Entonces no es sólo el diseño.

No sólo el diseño.

No.

Es un proceso multifacético.

Bien, ahora, ¿qué pasa con las burbujas?

Ah, burbujas.

Esas pequeñas bolsas de aire atrapadas dentro del plástico.

La frustración común.

Sí. Es muy molesto cuando esperas una superficie lisa y aparecen esas pequeñas imperfecciones.

Bien. Quieres ese acabado impecable.

Sí.

Y es interesante porque, ya sabes, podrías pensar que inyectar el plástico más rápido sería mejor.

Estaba a punto de decir. Sí.

Simplemente mételo allí rápidamente. Bien, bien. Pero apresurar el proceso puede resultar contraproducente.

¿Ah, de verdad?

Sí. Inyectar demasiado rápido puede atrapar aire dentro del molde.

Entonces es como intentar llenar un recipiente con un líquido muy espeso demasiado rápido.

Exactamente.

Termina con burbujas de aire.

Lo entendiste.

Bueno. Entonces se trata de encontrar ese punto ideal.

Supongo que lo es. Esa velocidad perfecta permite un flujo suave y uniforme sin atrapar aire.

Bien. Bueno.

Pero a veces no es la velocidad de inyección. A veces eso es otra cosa.

¿Qué más podría ser?

Bueno, otro culpable común es la humedad.

¿Humedad?

Sí. Incluso pequeñas cantidades de humedad en esos gránulos de plástico. Guau. Puede vaporizarse durante el moldeo y crear esas burbujas no deseadas.

Es como si esas pequeñas gotas de agua se convirtieran en vapor.

Exactamente.

Y quedar atrapado.

Sí. Atrapado dentro del plástico.

Guau. Incluso factores aparentemente insignificantes como la humedad.

Pueden tener un gran impacto.

Sí.

Se trata de atención al detalle.

Bien.

Y hablando de detalles, existe una técnica llamada moldeo al vacío.

Sí.

Donde esencialmente se succiona aire de la cavidad del molde antes de inyectar el plástico.

Bueno.

Entonces estás minimizando el riesgo de burbujas.

Es como usar una aspiradora en el molde para eliminar todas esas moléculas de aire perdidas.

Sí. Chúpalo todo.

Inteligente. Bien, hemos cubierto las marcas de contracción repentina, las marcas de soldadura y las burbujas.

Los Cuatro Fantásticos.

Bien. Y estoy empezando a ver un patrón aquí. Presión, temperatura y flujo.

Lo estás entendiendo.

Esos parecen ser los temas recurrentes.

Ellos son los actores clave.

Sí.

Necesita ajustar esos parámetros.

Bueno.

Para crear esas condiciones de moldeo óptimas para cada pieza específica.

Ahora, nuestro último defecto, el gran final. Tomas cortas.

Tomas cortas. Par, par, par, par.

Abres el molde y no está completamente lleno.

Es una gran decepción.

Bien. Sólo tienes esta parte incompleta.

Es como llenar un globo de agua, pero no tienes suficiente presión de agua.

Bueno.

No puedes llenarlo por completo.

Entonces, se produce un disparo corto cuando el plástico fundido simplemente no tiene suficiente fuerza.

Exactamente.

Para llenar la cavidad del molde.

Presión de inyección insuficiente.

Bien. Bueno.

A menudo el culpable.

¿Pero hay otros factores que pueden contribuir a esos tiros cortos?

Oh, absolutamente. ¿Qué otra cosa? La ventilación del moho juega un papel muy importante. Si el aire no puede escapar mientras el plástico llena el molde.

Bien.

Crea focos de resistencia que impiden ese flujo.

Es como intentar llenar una botella con líquido pero olvidarse de abrir la tapa.

Exactamente. El aire no tiene adónde ir.

Bueno.

Entonces, una ventilación adecuada es, por ejemplo, crear esa ruta de escape para el aire que permite que el plástico fluya libremente.

Bueno. Para que pueda llenar completamente ese molde. Es salvaje. ¿Cuántos factores pueden influir en el resultado de ese proceso de moldeo por inyección?

Es un baile delicado, sin duda.

Realmente. Es como si todo tuviera que estar en perfecta armonía.

Lo hace. Lo hace.

El moldeo por inyección es tanto un arte como una ciencia.

Me gusta eso.

Sí.

Es una ciencia muy ingeniosa.

Es.

Y hablando de arte, deberíamos cambiar un poco de tema.

Bueno.

Y hablemos del aspecto del diseño.

Está bien.

Porque muchas veces, la mejor manera de prevenir estos defectos es abordarlos desde el principio, en la etapa de diseño.

Entonces estamos hablando de soluciones de diseño. Sí, diseñar soluciones que puedan minimizar el potencial de defectos.

Exactamente.

Incluso antes de llegar al moldeado.

Lo entendiste.

Eso suena prometedor. Profundicemos en eso en la segunda parte.

Vamos a hacerlo. Bienvenido de nuevo.

Así que acabamos de terminar de explorar los defectos más comunes, desde el flash hasta las tomas cortas.

Sí.

Y ahora tengo muchas ganas de conocer esas soluciones de diseño.

Sí.

Esas elecciones de diseño inteligentes que pueden evitar que estos dolores de cabeza siquiera comiencen.

Sí. Es como. Es como construir una casa. Correcto, correcto. No esperaría hasta que el techo tenga goteras para pensar en impermeabilizar.

Exactamente.

Entonces se abordan esos problemas potenciales en los planos.

Sí. Incluso antes de empezar a colocar ladrillos.

Exactamente. Ésa es la mentalidad que queremos incorporar al moldeo por inyección.

Bueno.

Anticipar los problemas y diseñarlos desde el principio.

Bueno. Así que danos algunos ejemplos. ¿Qué tipo de ajustes de diseño pueden marcar una gran diferencia aquí?

Bueno, uno de los principios más fundamentales es garantizar un espesor de pared uniforme.

Bueno.

Durante todo el diseño.

Así que no se trata sólo de hacer que las paredes sean lo suficientemente gruesas.

Se trata de coherencia.

Pero asegurándose de que estén consistentemente espesos.

Sí, precisamente.

Bueno.

Porque las inconsistencias en el espesor de las paredes provocan un enfriamiento desigual.

Bien. Que es una receta para las marcas de contracción.

Exactamente.

Y no se trata sólo de estética, ¿verdad?

No, no lo es.

Las marcas de contracción también pueden debilitar la pieza. ¿Bien?

Absolutamente.

Bueno.

Crean esos puntos de tensión que lo hacen más susceptible a agrietarse o romperse.

Bien. Bien. Bueno. Por eso, incluso el grosor de la pared es importante.

Enorme.

¿Qué más podemos hacer en la etapa de diseño? Para prevenir defectos.

Simplificación de las rutas de flujo del molde. Las rutas de flujo del molde son otra consideración realmente crucial. Queremos minimizar las esquinas afiladas.

Bueno.

Transiciones bruscas u obstrucciones.

Entendido.

Eso puede interrumpir el flujo fluido de plástico fundido.

Porque si el plástico tiene que dar muchas vueltas y vueltas, es más probable que cree esas marcas de soldadura.

Exactamente. Es como diseñar un tobogán acuático, ¿sabes?

Oh. Bueno.

Quieres un flujo suave y continuo.

Sí.

Sin caídas bruscas ni giros bruscos.

Bien.

Eso podría alterar la experiencia del ciclista.

E imagino que esas rutas de flujo optimizadas también ayudan a prevenir tiros cortos.

Absolutamente.

Simplemente asegurándonos de que el plástico pueda llegar a todos los rincones.

Exactamente. Al minimizar la resistencia, aumentamos la probabilidad de un llenado completo.

Tiene sentido. Ahora bien, ¿qué pasa con esas molestas burbujas?

Ah, burbujas.

¿Pueden las opciones de diseño ayudar con eso?

Puedes apostar. Optimizar el sistema de ventilación es clave.

Bueno.

Recuerde, ya que ese plástico fundido fluye hacia el molde.

Bien.

El aire necesita una forma de escapar.

Es como crear estas pequeñas trampillas de escape.

Sí.

Por el aire.

Exactamente.

Para permitir que se ventile a medida que el plástico entra.

Precisamente.

Bueno.

Y la ubicación y el tamaño de estos respiraderos es realmente fundamental.

Bien.

Queremos asegurarnos de que estén ubicados estratégicamente.

Bueno.

Para permitir una eliminación eficiente del aire.

Así que el espesor de la pared es uniforme. Rutas de flujo optimizadas y ventilación optimizada.

La trifecta.

Todo esto parece bastante sencillo.

Ellos son. En concepto.

Bien.

Pero poniéndolos en práctica.

Sí.

Especialmente en el caso de piezas complejas, puede resultar complicado.

Ahí es donde entran en juego esas herramientas de simulación avanzadas.

Exactamente.

Los que mencionaste antes.

Precisamente. Estos programas de software nos permiten probar virtualmente diferentes diseños para que usted pueda hacerlo.

Vea esas áreas potencialmente problemáticas.

Podemos.

Las marcas de contracción, las líneas de soldadura, las burbujas. Y puedes abordarlos en el ámbito digital.

Exactamente. Es como tener una bola de cristal.

Oh, vaya.

Esto nos permite mirar hacia el futuro del proceso de moldeo.

E imagino que eso ahorra mucho tiempo y dinero.

Oh, juego de palabras.

Evitando esos costosos errores en el futuro.

Absolutamente. Estas simulaciones pueden ayudarnos a identificar ubicaciones óptimas de las puertas.

Ah, okey.

Optimice los parámetros de inyección e incluso prediga cómo se comportarán los diferentes materiales.

Por tanto, no se trata sólo de prevenir defectos.

Se trata de optimización.

Pero también de perfeccionar todo el proceso de moldeo.

Todo el asunto.

Bien. Para máxima eficiencia y calidad.

Exactamente.

Es sorprendente cómo la tecnología está cambiando la forma en que diseñamos y fabricamos productos.

Realmente lo es.

Pero no se trata sólo del software, ¿verdad?

Que no es.

También estamos viendo estos increíbles avances en la ciencia de los materiales.

Absolutamente.

Anteriormente hablamos de cómo los diferentes plásticos tienen diferentes propiedades y tasas de contracción.

Exactamente. Y el mundo de los Plásticos está en constante evolución. Todo el tiempo se desarrollan nuevos materiales.

Así que ya no estamos limitados sólo a esos plásticos tradicionales.

Ah, para nada.

Hay nuevas opciones con propiedades mejoradas.

Oh sí. Disponemos de plásticos de alto rendimiento que pueden soportar temperaturas extremas.

Bueno.

Plásticos biocompatibles para implantes médicos.

Guau.

Incluso plásticos biodegradables que son más respetuosos con el medio ambiente.

Parece que las posibilidades son infinitas.

Prácticamente lo son.

Y apuesto a que estos nuevos materiales a menudo presentan sus propios desafíos de moldeo únicos.

Ah, lo hacen.

Por eso nuestra comprensión de estos principios de diseño y herramientas de simulación se vuelve aún más importante. Se vuelve aún más crucial.

Sí, exactamente. Se trata de mantenerse a la vanguardia, ya sabes, aprender y adaptarse constantemente a estos nuevos materiales y tecnologías.

Todo esto es increíblemente fascinante, pero quiero cambiar de tema por un momento.

Bueno.

Y habla de esas técnicas avanzadas de moldeado que mencionaste antes.

Ah, sí, sí.

Sé que hablamos brevemente sobre el moldeo al vacío, pero tengo curiosidad por conocer otros procesos innovadores que vayan más allá del simple moldeo por inyección convencional.

Bueno, el mundo del moldeo por inyección siempre está evolucionando.

Correcto, correcto.

Hay algunas técnicas realmente interesantes que utilizas hoy.

Danos el resumen.

Bueno.

¿Cuáles son algunos de esos procesos de vanguardia?

Bueno, está el moldeo por inyección asistido por gas.

¿Asistido por gas?

Sí. Consiste en inyectar gas en la cavidad del molde junto con el plástico fundido.

¿El gas era el propósito de eso?

Bueno, el gas crea secciones huecas dentro de la pieza, lo que reduce el peso y el uso de material.

Bueno.

A menudo se usa para cosas como manijas.

Bueno.

Componentes estructurales e incluso piezas de automoción.

Es como crear una estructura interna en forma de panal.

Exactamente.

Dentro del plástico.

Una forma inteligente de crear piezas ligeras pero resistentes.

Eso es asombroso. ¿Qué otras técnicas existen?

Otro interesante es el sobremoldeado sobre moldeado. Implica moldear múltiples materiales en secuencia.

Básicamente, estás colocando diferentes plásticos uno encima del otro.

Exactamente. Imagine un cepillo de dientes con un mango suave sobremoldeado sobre un mango rígido.

Oh.

O un dispositivo electrónico con un revestimiento de goma para absorber impactos.

Guau. Eso abre un mundo completamente nuevo de posibilidades.

Lo hace.

En cuanto a diseño y funcionalidad.

Un mundo completamente nuevo.

Sí.

Y luego está la moldura insertada.

Insertar molde.

Donde componentes preformados.

Bueno.

Al igual que las inserciones metálicas, se incorporan en la pieza moldeada.

Entonces estás incrustando otros materiales dentro del plástico.

Exactamente. Como un engranaje de plástico con un casquillo de metal para mayor resistencia.

Bueno.

O un dispositivo médico con sensores integrados.

Parece que estas técnicas avanzadas de moldeo nos permiten crear piezas que ellos crean. Que sean más ligeros, más fuertes, más intrincados.

Todo lo anterior.

E incluso combinar distintos materiales para conseguir propiedades muy concretas.

Lo entendiste.

Es increíble lo lejos que hemos llegado desde aquellos primeros días.

Yo se, verdad.

De piezas simples de un solo material.

Es asombroso.

Ahora estamos creando objetos multifuncionales increíblemente complejos que son esenciales para nuestra vida moderna. Y esa evolución sólo va a continuar.

Oh, absolutamente.

Bien. A medida que surgen nuevos materiales, avanzan las tecnologías de simulación y los ingenieros continúan superando los límites.

Empuja esos límites.

Es un momento emocionante para participar en esta industria, eso es seguro.

Es.

Pero antes de dejarnos llevar demasiado por el futuro.

Bueno.

Creo que necesitamos centrarnos en los aspectos prácticos por un momento.

Tienes razón. De vuelta a lo básico.

¿Cuáles son las conclusiones clave para cualquiera que trabaje con moldeo por inyección?

¿Sabes si son profesionales experimentados o recién están empezando? En primer lugar.

Bueno.

Comprender sus materiales es crucial.

Bueno.

Los plásticos no son creados iguales.

Bien.

Cada tipo tiene sus propias características únicas, sus propias peculiaridades y matices.

Entonces necesitamos saber cómo fluye, cómo se enfría, cómo se contrae.

Exactamente.

Todas esas cosas de las que hemos estado hablando.

Todo ello.

Y luego, por supuesto, esos parámetros de procesamiento.

Bien.

La temperatura, la presión, la velocidad.

Sí.

Las velocidades de enfriamiento, todos esos diales y perillas.

Se trata de encontrar ese punto óptimo, ese equilibrio perfecto.

Es como ser un director de orquesta al frente de una orquesta.

Ah, me gusta eso.

Bien. Cada instrumento debe estar afinado. El director debe guiar el tempo.

Y la dinámica para crear ese sonido armonioso.

Exactamente.

Y al igual que un director de orquesta necesita un buen oído.

Bien.

Para detectar notas discordantes, una inyección.

Un experto en molduras debe tener buen ojo para los detalles.

Absolutamente.

Entonces estamos hablando de ser observador.

Observancia. Bien.

Notando esas señales sutiles de que algo podría suceder.

Estar mal, como una ligera variación de color, un poquito de destello.

Bien.

Una marca de contracción apenas perceptible.

Y luego tomar medidas para ajustar el.

Procese antes de que esos defectos menores se conviertan en defectos mayores.

Exactamente. Se trata de ser proactivo.

Proactivo.

Bien. Anticipar esos problemas potenciales e intervenir antes de que se salgan de control.

Exactamente.

Y esa mentalidad proactiva se extiende a la comunicación, ¿no es así?

Absolutamente.

Esa comunicación abierta y frecuente entre todos los involucrados en el proceso.

Crucial para el éxito.

Diseñadores, ingenieros, operadores, proveedores de materiales.

Todos.

Cuando todos están en la misma página.

Bien.

Cuando existe esa comprensión compartida de.

Metas y desafíos, ahí es cuando ocurre la magia.

Bien.

Ahí es cuando realmente puedes optimizar el proceso y crear productos excepcionales.

Es como un baile bien coreografiado.

Me gusta esa analogía. Sí.

Donde todos conocen sus pasos y se mueven sincronizados para crear esta actuación perfecta.

Y la belleza de este baile es que siempre está evolucionando.

¿Bien?

Nuevos materiales, nuevas tecnologías, nuevos desafíos.

Por eso nunca podemos darnos el lujo de volvernos complacientes.

Nunca.

Necesitamos mantener la curiosidad.

Curioso.

Manténgase adaptable y esté siempre dispuesto a aprender y crecer. No podría estar más de acuerdo.

El mundo del moldeo por inyección es muy dinámico.

Es un campo apasionante y lleno de infinitas posibilidades.

Bueno, en ese sentido, de infinitas posibilidades. Bien, creo que es hora de concluir nuestra inmersión profunda.

Con suerte, hemos equipado a nuestros oyentes.

Creo que sí.

Con una mejor comprensión.

Eso espero.

De las complejidades y matices del moldeo por inyección.

Es un proceso fascinante. Está lleno de complejidades.

Realmente lo es.

Pero lo más importante.

Sí.

Con suerte, los hemos inspirado a abordar este campo con una mente curiosa.

Bien.

Un espíritu colaborativo y un compromiso inquebrantable con la excelencia.

Absolutamente. Muchas gracias por acompañarnos. Ha sido un placer realizar esta inmersión profunda. Volveremos pronto con otra exploración fascinante.

Lo haremos.

En el mundo de la fabricación y el diseño.

No puedo esperar.

Hasta entonces. Mantenga esos moldes funcionando sin problemas.

Mantenlos en funcionamiento.

Bienvenido de nuevo a la parte final de nuestra inmersión profunda en el mundo de los defectos del moldeo por inyección. Hemos cubierto los defectos en sí, hemos explorado algunas soluciones de diseño inteligentes e incluso hemos tocado esas técnicas de moldeo avanzadas que, ya sabes, están traspasando los límites.

Ampliando los límites de lo posible.

Sí.

Ha sido un gran viaje desde los detalles esenciales de las marcas de rebaba y contracción hasta los principios más amplios de diseño y optimización de procesos.

Absolutamente. Entonces, antes de concluir.

Bueno.

Me encantaría resumir algunas conclusiones clave para nuestros oyentes.

Gran idea.

¿Cuáles son sus principales consejos para cualquiera que trabaje con moldeo por inyección?

Ya sabes, ya sean profesionales experimentados o recién empezando. Si tuviera que resumirlo en un consejo esencial, sería este. Desarrolle una comprensión profunda de sus materiales.

Bueno.

Los materiales plásticos no son iguales.

Bien.

Cada tipo tiene su propia personalidad única.

Ah, okey.

Sus propias peculiaridades y tendencias.

Es como elegir la madera adecuada para un mueble.

Exactamente.

No usarías madera de balsa para construir una mesa.

Exactamente. Necesita saber cómo fluirá ese plástico en particular, cómo se enfriará, cómo se encogerá y cómo reaccionará ante los diferentes parámetros de procesamiento.

Bien. Y hablando de parámetros de procesamiento.

Sí. Esos son igualmente importantes.

La temperatura, la presión, la velocidad.

¿Qué significan todas esas variables?

Bien. Las velocidades de enfriamiento juegan un papel.

Absolutamente. Dominar esos parámetros es esencial para crear piezas consistentes y de alta calidad.

Es como ser director de orquesta.

Oh.

Me gusta dirigir una orquesta. Bien. Cada instrumento debe estar afinado.

Sí.

Y el conductor necesita guiar al.

Tempo y dinámica para crear ese sonido armonioso.

Exactamente.

Y al igual que un director de orquesta necesita ese oído atento para detectar cualquier nota discordante.

Bien.

Un experto en moldeo por inyección necesita desarrollar ese buen ojo para los detalles.

Entonces siendo observador.

Observante.

Notar esas señales sutiles de que algo podría andar mal.

Bien. Como una ligera variación de color, un pequeño destello, una marca de contracción apenas perceptible.

Bien.

Y luego tomar medidas para ajustar ese proceso antes de que esos defectos menores se conviertan en defectos mayores.

Entonces se trata de ser proactivo.

Proactivo.

Anticipar esos problemas potenciales e intervenir antes de que se salgan de control.

Sí.

Y esa mentalidad proactiva se extiende también a la comunicación, ¿verdad?

Absolutamente. Comunicación abierta y frecuente entre todos los involucrados en el proceso.

Diseñadores, ingenieros, operadores, proveedores de materiales, todo el equipo. Bien. Cuando todos están en la misma página, cuando existe una comprensión compartida de los objetivos.

Y los desafíos, ahí es cuando ocurre la magia. Ahí es cuando realmente puedes optimizar el proceso y crear productos excepcionales.

Como un baile bien coreografiado como ese.

Sí.

Cada uno conoce sus pasos y avanza.

Sincroniza para crear ese rendimiento perfecto.

Exactamente.

Y la belleza de la postura es que siempre está evolucionando.

Bien. Nuevos materiales, nuevas tecnologías, nuevos desafíos, siempre cambiando. Así que nunca podemos darnos el lujo de volvernos complacientes.

Nunca.

Tenemos que seguir siendo curiosos y adaptables. Esté siempre dispuesto a aprender y crecer.

No podría estar más de acuerdo. El mundo del moldeo por inyección es muy dinámico y apasionante. Realmente está lleno de posibilidades.

Bueno, en esa nota de infinitas posibilidades, creo que es hora de concluir nuestra inmersión profunda.

Suena bien.

Ojalá hayamos dotado a nuestros oyentes de una mejor comprensión, creo que sí, de las complejidades y matices del moldeo por inyección.

Es un proceso fascinante. Realmente está lleno de complejidades.

Sí. Pero lo más importante es que espero haberlos inspirado.

Eso espero.

Abordar este campo con una mente curiosa y un espíritu colaborativo.

Absolutamente.

Y un compromiso inquebrantable con la excelencia.

De eso se trata.

De eso se trata. Muchas gracias por acompañarnos en esta inmersión profunda.

Ha sido un placer.

Volveremos pronto con otra exploración fascinante del mundo de la fabricación y el diseño.

Espero con ansias.

Hasta entonces, mantenga esos moldes funcionando sin problemas.

Guárdalos