Bien, pasemos al moldeo por inyección. En concreto, a algo muy importante: calcular el peso de la inyección.

Sí, el peso del disparo. Es algo aparentemente simple, pero que puede afectar mucho a todo el proceso.

Definitivamente crucial, pero, ya saben, para nuestros oyentes que quizás no estén tan metidos en el tema a diario, ¿podríamos empezar con lo básico? ¿Qué es el peso del disparo en este contexto?

Es básicamente la cantidad exacta de ese plástico derretido que se inyecta para fabricar la pieza.

Bueno.

Imagínate que estás sirviendo helado.

Ah, ya veo a dónde quieres llegar con esto.

Demasiado poco y, bueno, estás muy decepcionado y tienes un desastre.

Bueno, supongo que es igual que con el helado. Si te equivocas con el peso de la inyección en el moldeo por inyección.

Ah, sí, grandes problemas. Las piezas pueden salir mal. Se desperdicia material y los costos suben. Es todo un asunto.

Así que tenemos que conseguir que la pala quede perfecta siempre. ¿Cómo nos aseguramos de que eso suceda?

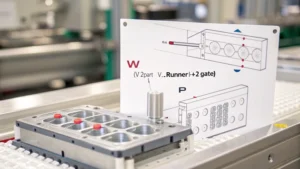

Ciencia. Todo se reduce al volumen y la densidad. Tenemos una fórmula. W es igual a... Bueno, es el volumen de la pieza, el recorrido o la compuerta, multiplicado por la densidad del plástico.

Espera, veo que tienes la pieza ahí, pero también el corredor y la puerta. ¿Es fácil olvidarlos?

Sorprendentemente, sí. La gente se centra en la parte en sí, pero el corredor y la puerta son clave, aunque no estén en la fase final.

Bueno, explícame eso. No te entiendo del todo.

Imagínenselo. El corredor es como una autopista para el plástico con correa, que va de la máquina al molde. Y la compuerta, que es la rampa de acceso, controla el flujo.

Así que si no los tenemos en cuenta...

Al calcular, básicamente te falta dinero, cambiándote a ti mismo. En cuanto a lo material, no tendrás suficiente.

Tiene sentido. ¿Alguna vez has visto eso en la vida real?

Ah, sí, una vez. Trabajé con un equipo. Estaban fabricando una pieza compleja de coche. Calcularon todo a la perfección. ¡Qué maravilla! Olvidaron por completo el volumen del corredor y la puerta.

Oh, no. ¿Qué pasó?

Un desastre total. Las piezas salieron destrozadas. No pude usarlas. Tuve que desechar todo el lote.

¡Ay! ¡Qué lección tan cara! Hasta los expertos pueden cometer ese error.

Definitivamente resalta cómo debes comprender todo el proceso, no sólo el producto final.

Bien, el volumen es muy importante, pero ¿cómo se mide con precisión, especialmente con diseños complejos?

Ahí es donde la cosa se complica. Formas simples como un cubo son pan comido. Hay fórmulas, pero son complejas. Hablamos de curvas y detalles intrincados. Hay que usar software de modelado 3D.

Ah, entonces ¿estás descomponiendo la pieza digitalmente?

Sí. El software nos permite dividirlo, calcular el volumen de cada bit y, ¡zas!, sumar todo.

Pero apuesto a que incluso un pequeño error en esas mediciones digitales puede arruinar las cosas.

Lo tienes. Incluso un pequeño error, sobre todo al fabricar muchas piezas, puede afectar gravemente el peso del disparo. La precisión es clave. Y aquí.

Entendido. Ya tenemos la pieza. Volumen, corredor, zancada. ¿Algo más para calcular con precisión el peso del disparo? ¿Qué me falta?

Lo que la gente suele olvidar. La densidad del material. Diferentes plásticos, diferentes densidades.

Espera, ¿en serio? Entonces, ¿el mismo volumen de dos plásticos diferentes podría tener diferente peso?

Exactamente. Puede sonar raro, pero te importa mucho. Digamos que el polipropileno tiene unos 0,9 gramos por centímetro cúbico. Pero el ABS, más bien 1,05.

Así que podrías clavar el volumen, pero.

Si la densidad no es la correcta, el peso de la inyección será incorrecto. Es como imaginar hornear. Ya sabes, pensar que todas las harinas son iguales, que cada tipo tiene su propia densidad. Arruina el pastel.

Bueno, entiendo la analogía. Hay que saber la densidad exacta del plástico. ¿Cómo se hace?

Hay un par de maneras. Puedes preguntarle al proveedor. Tendrán los detalles específicos para ese lote. O hacer una prueba de densidad tú mismo. Es muy sencillo. Como el desplazamiento de agua.

Inteligente. Hay muchos detalles que controlar para el peso del disparo.

No se trata solo de los números. Se trata de comprender su significado para todo el proceso de moldeo por inyección.

Hemos hecho un gran trabajo con la teoría aquí, pero apuesto a que hay más cuando realmente lo pones en práctica.

Oh, absolutamente. El mundo real siempre nos sorprende.

Hablemos de esos desafíos del mundo real en la siguiente parte de nuestro análisis profundo. De nuevo. Ya vimos los fundamentos del peso de la inyección, todo sobre el volumen y la densidad. Pero decías que las cosas se complican en el moldeo por inyección en el mundo real.

Sí, es como imaginar que tienes esta increíble receta de pastel, ¿verdad?

Está bien, estoy escuchando.

Pero tu horno tiene puntos calientes, tus tazas medidoras están un poco desviadas. Tendrás que adaptarte para conseguir ese pastel perfecto.

Sí, ya entiendo lo que quieres decir. ¿Qué son esos puntos calientes y esas tazas medidoras defectuosas en el mundo del moldeo por inyección?

Bueno, ya sabes, esos cálculos perfectos de los que hablamos, que dan por sentado que todo es ideal, ¿verdad? Pero en realidad, hay variaciones en el flujo del material. La configuración de la máquina, incluso la temperatura, pueden cambiar las cosas.

¿Cómo abordamos esto? ¿Cómo acortamos la distancia entre la teoría y lo que realmente ocurre en la fábrica?

Utilizamos mediciones prácticas para verificar y ajustar los procesos. Nuestras fuentes. Hablemos de dos métodos principales: puede utilizar el sistema de medición de la máquina de moldeo por inyección.

Bueno.

Y dos, siempre puedes volver al buen y antiguo método de simplemente pesar las piezas moldeadas.

Empecemos por el sistema de medición de la máquina. ¿De qué se trata?

Piense en ello como si fuera el contador incorporado en la máquina.

Bueno.

Registra la cantidad de plástico que se usa en cada disparo. Una vez calibrado, proporciona datos en tiempo real para que puedas hacer ajustes sobre la marcha.

Así que puedes ver si las cosas se están desviando. ¿Cierto? Por ejemplo, si el peso real del disparo no es exactamente el que calculaste.

Y luego puedes ajustar los ajustes allí mismo, asegurándote de obtener la foto perfecta en todo momento. Se acabaron las piezas con poco relleno y el desperdicio de plástico.

Tiene sentido. ¿Y el segundo método? ¿Pesar las piezas moldeadas? Parece bastante sencillo.

Lo es, pero tiene truco. Hay que pesar varias piezas, no solo una. Y, lo más importante, hay que incluir el corredor y la puerta que están conectados.

Entonces, estás pesando todo lo que se inyectó en el molde, no solo la pieza final en sí.

Exactamente. Es como una prueba de realidad que contrasta con esos cálculos teóricos. Te ayuda a detectar pequeñas diferencias sutiles.

¿Hay algún buen ejemplo de que esto sucede en la vida real?

Claro que sí. Una fuente habla de un ingeniero experimentado que diseñó un nuevo molde. Los cálculos fueron precisos. Pero cuando empezaron a fabricar las piezas, ¡vaya!, las piezas pesaban constantemente más de lo debido.

¿Qué estaba pasando allí?

Resultó que el plástico que estaban usando, bueno, su densidad era ligeramente diferente a la que habían usado en sus cálculos.

Así que su receta perfecta se arruinó por un ingrediente ligeramente extraño.

Lo conseguiste. Pero al pesar las piezas, detectaron el problema a tiempo y lo solucionaron, evitando muchos problemas.

Éste es un buen argumento para realizar esas comprobaciones en el mundo real.

Por supuesto. Te ahorra dolores de cabeza en el futuro. Y te hace darte cuenta de que hay muchos detalles minúsculos que pueden afectar el peso del disparo.

¿Cómo qué?

Piense en la propia máquina de moldeo por inyección. A medida que envejece, las piezas se desgastan. La presión hidráulica puede fluctuar. Incluso la temperatura del plástico fundido puede variar ligeramente.

Por lo tanto, incluso con buenos cálculos y mediciones, esas variaciones del mundo real todavía pueden arruinar las cosas.

Sí. Por eso son tan importantes esas comprobaciones prácticas. Se trata de adaptarse al caos de la fabricación en la vida real.

Somos como detectives, ¿no? Buscamos pistas constantemente y perfeccionamos nuestros métodos para conseguir la dosis perfecta.

Me encanta esa analogía. Y nunca termina. Siempre estás aprendiendo y mejorando, incluso cuando eres un experto.

Hablando de aprendizaje, hay algo de lo que aún no hemos hablado: el diseño del corredor y la puerta. Lo mencionamos brevemente, pero apuesto a que tiene un gran impacto en todo esto

Sí, claro. Esos canales, aparentemente sencillos, pueden influir mucho en el funcionamiento de todo.

Bien, estoy listo para profundizar en ese mundo. Descifremos los misterios del corredor y la fecha en la última parte de nuestro análisis profundo. Y volvemos para la última parte de nuestro análisis profundo del peso del disparo. Por fin abordamos el diseño del corredor y la puerta. ¿Quién iba a decir que esos pequeños canales podían ser tan complicados?

¿Verdad? Realmente pueden determinar el éxito o el fracaso de todo el proceso.

Decías que también pueden afectar el peso del disparo. ¿Cómo?

Bueno, piénsalo. El peso del disparo se trata de introducir la cantidad justa de plástico derretido en el molde.

Bien.

El corredor y la puerta son como el sistema de entrega. Sí, pero si no están bien diseñados, se genera mucha resistencia.

¿Resistencia?

Sí, como si el plástico tuviera que abrirse paso, lo que altera la presión y el relleno. Acabas teniendo problemas con el peso del disparo.

Así que es más que simplemente llevar el plástico de la máquina a la pieza. Tiene que ser un proceso suave.

Exactamente. Y ahí es donde las decisiones de diseño se vuelven interesantes. Por ejemplo, el tipo de sistema de canal que usas. Tienes tu sistema de canal caliente.

Canal caliente.

En esos casos, el plástico permanece derretido durante todo el proceso. Se generan menos residuos, pero su instalación puede ser costosa y complicada. Bueno, entonces tenemos canales fríos.

Corredores fríos, ¿cuál es la diferencia?

Más sencillo, más barato. Pero los patines se solidifican. Así que hay que expulsarlos, o quizás reciclar el plástico. Añade pasos adicionales.

Entonces, cada sistema tiene sus pros y sus contras, ¿no? ¿Cómo elegir el adecuado para un proyecto?

Es cuestión de encontrar el equilibrio. Depende del plástico que uses, de la complejidad de la pieza y de cuántas fabriques. Incluso tu presupuesto influye.

Bien.

Una fuente mencionó esta empresa. Cambiaron a canales calientes para estas diminutas piezas electrónicas que producían en masa. El coste inicial fue mayor, pero ahorraron muchísimo plástico y aceleraron todo el proceso de producción.

Suena como una buena inversión a largo plazo.

Exactamente. Hay que pensar en el panorama general. Pero no se trata solo del tipo de sistema de canales. Incluso el tamaño y la forma de esos canales son importantes.

Ya veo cómo. Si los canales son demasiado estrechos.

Sí. Restringe el flujo. Se necesita más presión para empujar el plástico, lo que provoca, como ya habrás adivinado, variaciones en el peso de la inyección e incluso defectos en las piezas.

Sí.

Pero si los canales son demasiado anchos.

Hmm. ¿Qué pasa entonces?

El plástico tarda más en enfriarse. Todo se ralentiza.

Así que tienes que encontrar ese punto ideal. Ni muy estrecho ni muy ancho, justo el punto justo.

Se trata de optimizar el flujo y conseguir la presión adecuada. Así, el molde se llena de forma uniforme y el peso del disparo es preciso.

Manteniendo las cosas en movimiento rápidamente.

Exactamente. Ahora, no olvides la compuerta. Es el punto de entrada del plástico al molde. Su diseño también importa.

¿Cómo es eso?

Es un punto de control. El tamaño, la forma, su ubicación. Todo afecta cómo el plástico llena el molde, lo que a su vez influye en el peso del disparo. Apuesto a que es una compuerta diminuta. Quizás no entre suficiente plástico.

Allí nuevamente hay partes rellenas.

Sí. O tienes que aumentar la presión. La compuerta grande se llena más rápido, pero podrías tener esas feas marcas. Lleva más tiempo limpiar la pieza después.

Todo esto me recuerda lo que hablamos antes sobre esas medidas prácticas.

Exactamente. Incluso si tus cálculos son perfectos y tu máquina funciona sin problemas, el diseño del canal y la compuerta puede desbaratar las cosas. Hay que comprobarlo todo dos veces.

Es como esos toques finales que un chef añade a una receta. Tienen que ajustarse a su horno y a la frescura de los ingredientes.

Correcto. Y hay un factor más que entra en juego aquí: la velocidad de corte.

Velocidad de corte. Bueno, ahora te estás poniendo técnico.

Se trata de la rapidez con la que el plástico derretido cambia de forma a medida que fluye a través de la máquina, hacia el molde.

¡Con qué facilidad se estira y se mueve bajo presión!.

Exactamente. Los distintos plásticos tienen diferentes viscosidades. Piensa en verter miel en lugar de agua. Correcto. La miel es espesa. Resiste el estiramiento del agua. Fluye con facilidad.

Vale, tiene sentido. Pero ¿cómo se relaciona la velocidad de corte con el peso del disparo?

Bueno, a medida que el plástico fluye, la velocidad de corte puede afectar su viscosidad. Y eso puede cambiar la presión. Necesitas... la cantidad de plástico necesaria para una pieza bien rellena.

Entonces, con una velocidad de corte de 2 LW, es posible que el plástico no fluya.

Cierto. También se llena por completo. Je. Demasiada fricción, se calienta y se puede dañar el plástico.

Parece delicado. Hay que encontrar ese equilibrio.

Exactamente. ¿Y adivina qué? El diseño del canal y la compuerta también puede afectar la velocidad de corte. El tamaño de esos canales, su forma, su disposición. Todo importa.

¡Guau! Ha sido todo un viaje. Empezamos con la fórmula básica de la onda de disparo, luego todos esos ajustes prácticos, y ahora esta inmersión profunda en el diseño de canales y compuertas, y la velocidad de corte. Tengo la mente llena.

Sin duda, es mucho que asimilar. Y, sinceramente, esto es solo el principio. El moldeo por inyección es un campo enorme. Siempre en cambio. Nuevos materiales, nuevas tecnologías, nuevos desafíos constantemente.

¿Cuál es entonces su consejo para nuestros oyentes que recién comienzan a trabajar en el moldeo por inyección?

Nunca dejes de aprender. Sigue experimentando. No tengas miedo de probar cosas nuevas. Y recuerda: cada proyecto es único. El plástico, la máquina, la pieza. No hay una solución mágica para todo.

Excelentes consejos. Así que, oyentes, salgan a explorar el mundo del moldeo por inyección. Y recuerden, acertar con el peso de la inyección es la clave para crear cosas increíbles. Gracias por acompañarnos en esta inmersión profunda. Nos vemos la próxima vez