Muy bien, entonces prepárate. Porque hoy nos sumergimos en un mundo que, sinceramente, es más interesante de lo que parece al principio.

Sí.

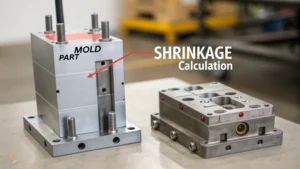

Moldeo por inyección, Contracción.

No suena exactamente emocionante.

¿Yo se, verdad? Contracción. No grita exactamente emoción, pero créanme en este caso, es fascinante. Esto es fascinante. ¿Y sabes qué más es?

Quizás hechos.

Sí. Afecta a un montón de objetos cotidianos.

Un montón de objetos cotidianos. Probablemente ni siquiera lo haya considerado.

Así es. Estamos hablando de todo, desde esos pequeños ladrillos LEGO que quizás hayas pisado hasta la elegante carcasa de tu teléfono inteligente.

Oh sí.

Comprender este concepto aparentemente simple de contracción es en realidad clave para crear productos precisos y funcionales.

Precisamente. Exactamente. Y hoy vamos a sacarte de la contracción. ¿Qué es eso? A. Oh, por eso mi botella de agua tiene esa forma.

Esa es una buena manera de decirlo.

Sí. Y estamos utilizando una combinación de explicaciones técnicas y algunas historias del mundo real. Ya sabes, del tipo que te hace ir, espera, ¿en serio?

Absolutamente. Muy bien, ¿estás listo para descubrir los secretos detrás de los objetos de plástico que usamos todos los días?

Vamos a hacerlo.

Bueno.

Empecemos por lo básico. Imagina que estás horneando un pastel.

Bueno.

Mientras se enfría.

Sí.

Se encoge un poco. Bien. Eso es esencialmente lo que sucede con el plástico después de inyectarlo en un molde y endurecerse. La diferencia de tamaño entre el molde y la pieza final enfriada.

Bien.

Eso es lo que llamamos contracción.

Bien, eso tiene sentido. Supongo que no es tan sencillo como medir esa diferencia, ¿verdad?

Lo entendiste. De hecho, existe una fórmula para calcular la contracción.

Bueno.

La contracción es igual a la dimensión del molde menos la dimensión de la pieza dividida por la dimensión del molde.

Entendido.

Y si bien eso puede parecer sencillo, la parte complicada es que la contracción no es un fenómeno único que se aplica a todos.

Bien.

Porque hay toda una red de factores que pueden influir en ello.

Es como una receta en la que incluso los cambios más pequeños en los ingredientes o en el tiempo de horneado pueden cambiar totalmente el resultado del pastel.

Absolutamente.

Bien, ¿cuáles son los principales culpables de esta receta de contracción?

Podemos dividir a esos culpables en tres categorías principales. El tipo de material que estás utilizando, el diseño del molde en sí y las condiciones específicas durante el proceso de moldeo por inyección.

Bueno.

Cada uno juega un papel fundamental a la hora de determinar las dimensiones finales de su pieza.

Bien, entonces material, molde y proceso. Entiendo.

Lo entendiste.

Analicémoslos uno por uno.

Suena bien.

Empezando por la materia. Sé por experiencia que no todos los plásticos son iguales.

Eso es seguro.

Recuerdo una vez que estaba trabajando en un proyecto y cambiamos de un tipo de plástico a otro a mitad del camino, y bam. La contracción fue totalmente diferente.

Sí, ese es un error común, de verdad. Los diferentes plásticos tienen diferentes estructuras moleculares, y esas estructuras dictan cómo se comportan durante el enfriamiento. Los polímeros cristalinos como el polietileno, que se utiliza a menudo para esas endebles bolsas de plástico, tienden a tener una mayor tasa de contracción.

Bueno.

Por otro lado, los polímeros amorfos como el policarbonato, que se encuentran en esas resistentes fundas de teléfonos, se encogen mucho menos.

Ajá. Por eso la funda de mi teléfono se siente mucho más sólida que un endeble contenedor de comida para llevar. Se trata del tipo de plástico.

Todo se reduce al material.

Por eso, la elección del material es el primer ingrediente de nuestra receta de contracción. Pero ¿qué pasa con el molde en sí? Estaba leyendo que el espesor desigual de las paredes puede causar problemas graves. ¿Es realmente tan simple como un pastel torcido?

Esa es una excelente manera de visualizarlo. Un espesor de pared desigual provoca un enfriamiento desigual. Y como ya hemos establecido, un enfriamiento desigual significa una contracción desigual. Eso puede provocar deformaciones, torceduras y todo tipo de dolores de cabeza. Por eso la uniformidad en el diseño de moldes es crucial.

Por eso, cuando se trata de diseño de moldes, buscamos coherencia y equilibrio. ¿Existe algún truco de diseño específico que pueda ayudar a prevenir esos escenarios de pasteles desequilibrados?

Dos elementos de diseño clave que pueden afectar significativamente la contracción son garantizar un espesor de pared uniforme en toda la pieza y colocar estratégicamente el sistema de enfriamiento dentro de los sistemas de enfriamiento del molde.

Así que no sólo dejamos que el plástico se enfríe de forma natural, sino que también controlamos activamente la temperatura.

Exactamente. Piense en ello como una red de canales dentro del molde por donde fluye el refrigerante, alejando el calor del plástico a medida que se solidifica.

Interesante.

Esto ayuda a garantizar que el proceso de enfriamiento sea lo más uniforme posible, lo que, a su vez, ayuda a minimizar esas variaciones no deseadas en la contracción.

Bien, eso tiene mucho sentido. Tenemos el material en el molde, pero mencionaste un tercer factor. Esas condiciones de procesamiento. ¿Qué queremos decir exactamente con condiciones de procesamiento y cómo encajan en este rompecabezas?

Las condiciones de procesamiento se refieren a todas aquellas variables que entran en juego durante el proceso de moldeo por inyección real. Bueno. Cosas como velocidad de inyección, presión y temperatura. Piense en ellos como los diales y perillas de una máquina sofisticada.

Bien.

Incluso pequeños ajustes en estas configuraciones pueden tener un efecto dominó en la contracción.

Interesante. Así que no se trata sólo del molde en sí. También se trata de cómo lo usamos. Leí que aumentar la velocidad de inyección es como comprimir un resorte. Más rápidamente. Pero supongo que no es tan simple: más rápido siempre es mejor. ¿Bien?

Tienes razón en ser cauteloso allí. Si bien una mayor velocidad de inyección puede parecer una buena forma de realizar el trabajo rápidamente, en realidad puede crear problemas.

¿Ah, de verdad?

Si el plástico se inyecta demasiado rápido, es posible que no llene el molde por completo, lo que provocará huecos o huecos en la pieza final. También puede hacer que el plástico se enfríe de manera desigual, lo que provoca, como habrás adivinado, una contracción desigual.

Mmm, ya veo. Por eso, encontrar la velocidad de inyección adecuada es un acto de equilibrio.

Sí.

Demasiado rápido y corre el riesgo de un llenado incompleto y un enfriamiento desigual. Demasiado lento. ¿Y qué pasa entonces?

Si la velocidad de inyección es demasiado lenta, el plástico podría comenzar a enfriarse y solidificarse antes de que pueda llegar a todos los rincones del molde. Esto también puede provocar un llenado incompleto y potencialmente incluso deformaciones, ya que diferentes secciones de la pieza se enfrían y contraen a diferentes velocidades.

Bien, entonces necesitamos encontrar ese punto óptimo, esa zona dorada de Ricitos de Oro para la velocidad de inyección. ¿Qué pasa con la presión? ¿Una presión más alta siempre conduce a una menor contracción?

En términos generales, sí. Una presión más alta durante el proceso de inyección fuerza a que entre más material en la cavidad del molde, dejando menos espacio para que el plástico se encoja a medida que se enfría. Esto es especialmente importante cuando se trabaja con materiales que tienen una alta tasa de contracción. Pero, por supuesto, hay una compensación.

Estaba pensando que siempre hay una trampa, ¿no? ¿Cuál es la desventaja de aumentar la presión?

Demasiada presión puede ejercer mucha presión sobre el molde, lo que podría provocar daños o incluso roturas. Oh, vaya. También puede causar defectos en la pieza, como rebabas o marcas de hundimiento. Sí. Al igual que la velocidad de inyección, encontrar la presión óptima implica una cuidadosa consideración tanto del material como del diseño del molde. Se trata de lograr un equilibrio entre minimizar la contracción y evitar estos problemas potenciales.

Entiendo. Así que es una danza delicada encontrar el equilibrio adecuado tanto para la velocidad como para la presión. ¿Qué pasa con el tercer factor que mencionaste? Temperatura. ¿Cómo se relaciona eso con toda la ecuación de contracción?

La temperatura es crucial porque afecta la viscosidad del plástico. Piénselo así. A temperaturas más altas, el plástico es más fluido, casi como el agua. A temperaturas más bajas, se vuelve más espesa y viscosa, como la miel.

Bueno.

Esta viscosidad afecta directamente cómo el plástico fluye hacia el molde y cómo se enfría y solidifica.

Bien, eso tiene sentido. Entonces, si la temperatura es demasiado alta, el plástico podría estar demasiado líquido.

Exactamente.

Lo que lleva a problemas como parpadeo o llenado desigual. Y si es demasiado bajo, es posible que no fluya correctamente hacia el molde.

Sí, lo tengo. Se trata de encontrar ese punto óptimo donde el plástico sea lo suficientemente fluido como para llenar el molde completa y uniformemente, pero no tan caliente como para causar otros problemas.

Bien.

Y, por supuesto, también debemos considerar la velocidad de enfriamiento. Si el plástico se enfría demasiado rápido, corremos el riesgo de sufrir esos temidos problemas de contracción desigual.

Por tanto, la temperatura juega un papel importante no sólo durante el proceso de inyección en sí, sino también durante la fase de enfriamiento. Todo esto empieza a parecer un poco abrumador. Hay tantas variables a considerar. ¿Existe alguna forma de predecir y controlar todo esto con cierto nivel de precisión?

Afortunadamente, lo hay. Ahí es donde entra en juego la ingeniería asistida por ordenador, o cae. Las herramientas CAE permiten a los ingenieros simular todo el proceso de moldeo por inyección de forma virtual teniendo en cuenta todos estos factores. Propiedades de los materiales, diseño de moldes, velocidad de inyección, presión, temperatura, velocidades de enfriamiento y más.

Vaya. Entonces, ¿es como tener una bola de cristal para el moldeo por inyección?

Bastante.

De hecho, puedes ver cómo el ajuste de esos diales y perillas afectará el producto final incluso antes de hacerlo.

Precisamente. Estas simulaciones pueden ayudar a los ingenieros a visualizar cosas como puntos de tensión dentro de la pieza, predecir posibles deformaciones e incluso optimizar la ubicación y el diseño de los canales de enfriamiento.

Eso es. Eso suena increíblemente poderoso. Por lo tanto, las herramientas CAE pueden ayudarnos a evitar esos momentos difíciles y garantizar que nuestras piezas salgan exactamente como se esperaba. Ese es el objetivo. Pero seamos realistas: incluso con las mejores simulaciones, todavía pueden ocurrir errores. Tenemos algunas historias geniales del mundo real sobre esos momentos de Ups, ¿verdad?

Absolutamente. Todo el mundo comete errores. Es parte del proceso de aprendizaje. Pero al compartir estas experiencias, podemos ayudar a otros a evitar esos mismos obstáculos. Un error común es subestimar el impacto de las diferencias materiales.

Recuerdo que me contaste una historia sobre un proyecto en el que pasaste de trabajar con metales a plásticos e hiciste algunas suposiciones sobre la contracción que, bueno, no funcionaron como estaba planeado. ¿Qué pasó allí?

Fue un caso clásico de suposiciones erróneas que conducen a resultados erróneos. Pasé años trabajando con metales y simplemente asumí que los plásticos se comportarían de manera similar. No tuve en cuenta completamente el hecho de que los polímeros tienen propiedades térmicas muy diferentes a las de los metales.

Bien.

Lo que significa que se encogen de manera diferente durante el enfriamiento.

Tiene sentido.

¿El resultado? Piezas que estaban deformadas y no encajaban correctamente.

Oh, no.

Fue una lección costosa, pero me enseñó la importancia de comprender realmente las características únicas de cada material.

Por tanto, es un recordatorio de que no podemos confiar únicamente en nuestras experiencias pasadas. Necesitamos estar constantemente aprendiendo y adaptándonos a los desafíos específicos de cada material y proceso.

Absolutamente.

También mencionaste que los factores ambientales influyen, ¿no? Tenga una historia sobre un almacén de saunas.

Oh, sí, fue memorable. Estábamos trabajando en un proyecto en el que las piezas se moldeaban en un almacén que no contaba con el control climático adecuado.

¿Ah, de verdad?

La temperatura y la humedad fluctuaban enormemente y no lo habíamos tenido en cuenta en nuestros cálculos.

Entonces, ¿qué pasó? ¿Las piezas terminaron encogiéndose más o menos de lo esperado?

En realidad, era una combinación de ambos, lo que resultaba aún más confuso.

Oh, vaya.

Algunas partes se contrajeron más de lo que anticipamos, mientras que otras se contrajeron menos.

Oh, hombre.

Creó un verdadero dolor de cabeza a la hora de montarlo. Esa experiencia me enseñó la importancia de considerar no sólo el material y el molde, sino también el entorno donde se lleva a cabo el proceso de moldeado. Si no puede controlar el entorno, al menos debe tener en cuenta esas variables en los parámetros de diseño y proceso.

Es como esos programas de repostería donde dicen que la altitud importa.

Exactamente.

Puede que tengas la receta perfecta, pero si tu horno está a otra altura, todo cambia.

Es cierto.

Hablando de cosas que pueden cambiar, también mencionaste las variaciones del proceso como una fuente potencial de errores. ¿Cómo puede algo tan aparentemente pequeño como un ajuste en la velocidad de inyección convertirse en un problema mayor?

Incluso ajustes aparentemente menores en aspectos como la velocidad de inyección, la presión o la temperatura pueden tener un efecto acumulativo en la contracción. Y si esos ajustes no se documentan adecuadamente, puede resultar increíblemente difícil localizar el origen de cualquier problema que surja. Es como una reacción en cadena en la que un pequeño cambio puede desencadenar una cascada de consecuencias no deseadas. Por eso es tan crucial llevar registros meticulosos. Al realizar un seguimiento cuidadoso de cada variable y ajuste, puede crear una especie de hoja de ruta para su proceso e identificar más fácilmente la causa raíz de cualquier desviación.

Es como ser un detective de tu propio proceso de fabricación. Hasta ahora hemos hablado mucho sobre cómo reaccionar ante la contracción, cómo minimizarla y cómo evitar errores. Pero tengo curiosidad por el lado proactivo de las cosas. ¿Qué tal optimizar el diseño del molde para tener en cuenta la contracción desde el principio?

Ese es un gran punto. Y todo vuelve a esos tres factores clave que discutimos anteriormente. Elección de materiales, condiciones de procesamiento y diseño de moldes. Cuando se trata de elección de materiales, se puede considerar como elegir entre un menú de opciones, cada una con su propio índice de contracción.

Una calificación de contracción. Entonces, ¿puedo literalmente buscar un gráfico que me diga cuánto es probable que se encoja un tipo particular de plástico?

Exactamente. Existen bases de datos completas de materiales que proporcionan información detallada sobre las propiedades de diferentes plásticos, incluidas sus tasas de contracción. Al seleccionar cuidadosamente el material adecuado para su aplicación, puede minimizar la contracción desde el principio.

Bien, eso tiene mucho sentido. Y luego están esas condiciones de procesamiento de las que ya hemos hablado en detalle. Encontrar ese punto óptimo para la velocidad, presión y temperatura de inyección puede marcar una gran diferencia. Me gusta especialmente la analogía de la maleta con la presión de embalaje. Hacer que todo quede lo suficientemente ajustado para minimizar el espacio vacío.

Bien.

Pero cuando se trata del diseño de moldes en sí, ¿cuáles son algunas de las consideraciones clave para minimizar la contracción?

Un aspecto crítico es el diseño de la puerta. La compuerta es el punto de entrada del plástico fundido a la cavidad del molde, y su tamaño y ubicación pueden afectar significativamente la forma en que el material fluye y se enfría.

Entonces, cuando se trata del tamaño de la puerta, nunca habría pensado en eso.

Absolutamente lo hace. Una puerta más grande permite un flujo más suave y uniforme del plástico hacia el molde, lo que ayuda a minimizar el riesgo de enfriamiento y contracción desiguales. La ubicación de la puerta también es importante. Lo ideal es colocarlo de manera que promueva el llenado equilibrado de la cavidad del molde, evitando áreas donde el plástico pueda acumularse o enfriarse demasiado rápido.

Así que se trata de una ubicación estratégica y de encontrar el tamaño perfecto. ¿Qué pasa con esos canales de enfriamiento de los que hablamos antes? ¿Hay algo específico en su diseño que pueda ayudar a minimizar la contracción?

Absolutamente. El diseño y la ubicación de los canales de enfriamiento juegan un papel crucial para garantizar una disipación uniforme del calor en todo el molde. Desea crear una red de canales que extraiga efectivamente el calor del plástico a medida que se enfría, evitando puntos calientes o áreas donde el material podría enfriarse demasiado rápido. Todo tipo de diseños y configuraciones sofisticados para canales de refrigeración, dependiendo de la complejidad del molde y del material utilizado.

Parece que existe toda una ciencia en el diseño de estos sistemas de refrigeración. Es sorprendente pensar en todos los detalles intrincados que intervienen en algo tan aparentemente simple como un molde de plástico. Pero incluso con todas estas estrategias implementadas, imagino que todavía hay lugar para sorpresas. Ahí es donde entran en juego esas técnicas avanzadas como la simulación CAE y la creación de prototipos, ¿verdad?

Precisamente. La simulación CAE, como comentamos anteriormente, permite a los ingenieros probar virtualmente diferentes diseños y condiciones de procesamiento antes de que se lleve a cabo cualquier producción física.

Bien.

Una herramienta increíblemente poderosa para predecir y minimizar la contracción. Y luego está la creación de prototipos, que nos permite probar esas simulaciones en el mundo real y realizar los ajustes necesarios en función de los resultados reales.

Es como un enfoque doble.

Exactamente.

Pruebas virtuales con CAE y luego validación en el mundo real con prototipos. Sí, parece una forma bastante sólida de minimizar esas sorpresas de contracción.

Pero espera, no podemos olvidarnos de esas herramientas de software.

Oh sí.

Están diseñados específicamente para predecir la contracción.

Estos se están volviendo cada vez más populares y sofisticados.

¿En realidad?

Existen varios programas de software, como Autodesk, Moldflow, Siemens NX y SolidWorks Plastics, que utilizan algoritmos complejos para predecir la contracción en función de diversos factores, incluidas las propiedades del material, el diseño del molde y los parámetros de procesamiento.

Por tanto, estas herramientas son como un arma secreta para los moldeadores por inyección.

Pueden ser de gran ayuda.

De hecho, pueden decirle cuánto es probable que se encoja una pieza incluso antes de comenzar el proceso. Pueden darle una estimación muy buena, lo que puede ser increíblemente valioso para evitar errores y retrabajos costosos. Bien. Por supuesto, no son perfectos y aún debe confiar en su experiencia y criterio, pero definitivamente pueden ayudar a agilizar el proceso de diseño y reducir el riesgo de problemas relacionados con la contracción.

Es sorprendente pensar en cómo la tecnología está transformando el mundo del moldeo por inyección. Es como si tuviéramos todas estas herramientas a nuestra disposición para hacer que el proceso sea más preciso, eficiente y predecible. Pero más allá de todos los detalles técnicos, creo que hay algo realmente interesante en comprender la contracción del moldeo por inyección. Es como si empezaras a ver el mundo de otra manera.

Estoy completamente de acuerdo. Una vez que comprendes los principios de la contracción, empiezas a notarlo en todas partes.

Sí.

Coges un objeto de plástico y no puedes evitar pensar en cómo se hizo, cómo se diseñó el molde y cómo se comportó el material durante el enfriamiento.

Bien.

Es como si hubieras desbloqueado el código secreto.

Es como convertirse en un detective de pérdidas.

Sí.

Empiezas a ver esas variaciones sutiles en el grosor, esas nervaduras y soportes cuidadosamente colocados, y te das cuenta de que no son simplemente elecciones de diseño aleatorias. Todos están ahí por una razón, a menudo para contrarrestar los efectos de la contracción.

Eso es exactamente. Y realmente resalta el ingenio y la precisión necesarios para crear incluso los objetos de plástico más mundanos.

Entonces, para resumir nuestra inmersión profunda en la contracción del moldeo por inyección, hemos cubierto mucho terreno hoy.

Tenemos.

Empezamos con lo básico. Definir qué es la contracción y explorar los tres factores clave que influyen en ella. Elección de materiales, diseño de moldes y condiciones de procesamiento.

Bien.

Luego profundizamos en algunos errores comunes y compartimos historias del mundo real sobre cómo incluso los ingenieros experimentados pueden caer en esas trampas. Hablamos sobre la importancia de comprender las propiedades de los materiales, tener en cuenta los factores ambientales y documentar meticulosamente las variaciones del proceso entre sí. Y, por supuesto, no pudimos resistirnos a aprender un poco sobre esas técnicas y herramientas avanzadas, como el software de predicción de contracción por simulación CAE y el arte de la optimización del diseño de moldes. Pero más allá de los detalles técnicos, también tocamos algo más profundo. La capacidad de ver el mundo a través de una nueva lente. Reconocer la mano oculta de la ingeniería y los objetos que nos rodean.

Me gusta eso.

Así que aquí hay una última pregunta que invita a la reflexión a nuestros oyentes. ¿Qué objeto cotidiano puedes mirar ahora de forma diferente? Armado con este nuevo conocimiento de la inyección.

Contracción del moldeo, explora el mundo que te rodea. Examina esos objetos de plástico y ve si puedes descifrar los secretos de su creación.

Y si está realmente ansioso por ver cómo estos conceptos cobran vida, lo invito a buscar videos sobre el moldeo por inyección en acción. Es fascinante ver cómo el plástico fundido se transforma en formas intrincadas ante tus ojos. Eso es todo por la inmersión profunda de hoy. Pero la exploración no termina aquí. Sigue cuestionando, sigue aprendiendo y sigue reduciendo esos conocimientos.