Bienvenidos todos de nuevo a la inmersión profunda. Ya sabes, hoy nos sumergiremos en el mundo del moldeo por inyección.

Oh, divertido.

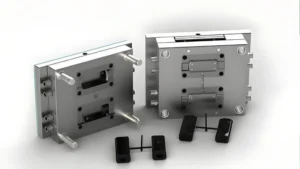

Sí. Bueno, ya sabes, tenemos que hacerlo. Pero estamos analizando específicamente cómo el ángulo de la superficie de separación en un molde, ya sabes, ese molde grande y gigante que usan para fabricar piezas de plástico, cómo afecta eso a la vida útil de ese molde.

Bien.

Y sabes, enviaste algunos extractos realmente interesantes y creo que será una inmersión realmente fascinante porque al principio suena un poco técnico, pero en realidad es muy interesante cuando empiezas a pensar en ello. Y las implicaciones son enormes. Incluso más allá de la fabricación, estamos hablando de cómo un pequeño espacio, como de sólo 0,1 milímetros, puede acortar drásticamente la vida útil de esta enorme pieza de acero.

Sí. Y esa es una de las cosas que la fuente realmente resalta: que la precisión es clave. Bien. El ajuste de esa superficie de separación es fundamental. Es como un rompecabezas gigante de tamaño industrial. Cada pieza debe encajar perfectamente.

Sí. Lo comparan con las piezas de un rompecabezas. Y tengo un poco de curiosidad, ¿qué pasa cuando esas piezas del rompecabezas no se alinean perfectamente? ¿Cuál es el peor de los casos?

Bueno, puedes imaginarte plástico fundido, increíblemente caliente y bajo una inmensa presión, inyectado en este molde. Y si hay un mínimo hueco, el plástico, que en esas condiciones actúa como un fluido, puede filtrarse. Correcto. Y el resultado es lo que llamamos rebaba, o exceso de plástico que se forma a lo largo de la costura.

Ah, entonces no se trata sólo de estética. En realidad, como este destello, daña el molde con el tiempo.

Exactamente. Cada vez que el molde se abre y se cierra, ese destello crea fricción y desgaste. Puedes imaginártelo como papel de lija desgastando lentamente el metal, especialmente alrededor de detalles intrincados en las esquinas.

Bien.

Y no es sólo el acero el que se ve afectado. Ya sabes, la mecánica del proceso sufre demasiado.

Y también enfatizan la fricción durante el desmolde. Puedo ver cómo una parte que, ya sabes, se pega causaría desgaste. ¿Pero es ese un problema común con el moldeo por inyección?

Más común de lo que piensas, especialmente con diseños tan complejos. Sí.

Entonces.

Entonces, si la pieza no se suelta suavemente, raspa la superficie del molde al ser expulsada.

Guau.

Y esa abrasión constante desgasta gradualmente el molde, provocando imperfecciones y, finalmente, fallos prematuros.

Sí. Y eso me recuerda otro punto que mencionaron sobre la importancia de la distribución de la presión durante el moldeo, porque mencionaron que una presión desigual en realidad puede provocar grietas en el propio molde.

Bien.

Así que espero que puedas dar más detalles sobre eso.

Sí. Piense en ello como doblar un clip hacia adelante y hacia atrás repetidamente. Bien, bien. Al final se rompe debido a lo que llamamos fatiga.

Bien.

Y ocurre lo mismo con los moldes. Ya sabes, la presión desigual crea lo que llamamos concentraciones de tensión, esencialmente puntos débiles en el acero.

Veo.

Y con el tiempo, esas grietas microscópicas que ni siquiera se pueden ver a simple vista pueden propagarse y provocar fallas catastróficas en el molde.

Oh, vaya. Entonces, quiero decir, mencionaron que los ángulos inadecuados de la superficie de separación pueden empeorar todo esto. Entonces, ¿cómo influye el ángulo en esta distribución de presión?

Bueno, el ángulo realmente dicta cómo se distribuye la fuerza del plástico inyectado por la superficie del molde.

Bueno.

Por lo tanto, un ángulo bien diseñado garantiza que la presión se distribuya uniformemente, minimizando esas concentraciones de tensión. Por el contrario, un ángulo inadecuado puede provocar picos de presión en determinadas zonas, y eso acelera la formación de esas grietas microscópicas.

Entonces es como diseñar un puente. Debes distribuir el peso de manera uniforme para evitar que cualquier punto colapse.

Precisamente. Se trata de integridad estructural y de comprender cómo interactúan esas fuerzas. Bien. Y en el caso de estos complejos moldes de varias piezas, gestionar esas fuerzas se vuelve aún más crítico.

Ah, lo apuesto.

De hecho, la fuente mencionó algunas técnicas utilizadas para abordar esto, como la ubicación estratégica de pines eyectores y el uso de canales de enfriamiento conformados, cosas así.

Sí. Bueno, eso en realidad trae a colación un punto sobre el que tenía curiosidad, porque mencionaron algo llamado inquietud, y no estaba exactamente seguro de lo que eso significaba. Entonces, ¿podrías explicar cómo se relaciona ese fenómeno con lo que hemos estado discutiendo?

Sí. Entonces, el desgaste es un fenómeno fascinante en el que se produce un desgaste microscópico debido a estos pequeños movimientos repetitivos entre las superficies que están en contacto. Pensemos entonces en dos trozos de papel de lija frotándose, pero a una escala increíblemente pequeña. Ahora, en el moldeo por inyección, si el ajuste de la superficie de separación no es perfecto, esos pequeños espacios de los que hablamos permiten el movimiento entre las mitades del molde durante cada ciclo. Y eso genera fricción, lo que erosiona gradualmente la superficie, compromete el sello y, en última instancia, afecta la vida útil del molde.

Así que incluso los movimientos que ni siquiera podemos ver pueden tener un impacto significativo a lo largo de miles de ciclos. Eso es bastante loco.

Exactamente. Y es por eso que, como hemos estado comentando, lograr ese ajuste perfecto a través de un ángulo de superficie de separación bien diseñado es absolutamente fundamental. Minimiza la rebaba, reduce la fricción durante el desmolde, garantiza una distribución uniforme de la presión y ayuda a mitigar la fricción.

Bien.

Es verdaderamente la piedra angular de la longevidad del moho.

Y, ya sabes, entran en detalles sobre el impacto económico del moldware y me imagino que resulta bastante caro. Entonces, ¿puede explicarnos cómo esos problemas aparentemente menores se traducen en costos reales para los fabricantes?

Absolutamente. La falla prematura del molde puede resultar increíblemente costosa. Estamos hablando de tiempos de inactividad para reparaciones o incluso para el reemplazo completo del molde. Luego existe la posibilidad de que la calidad se vea comprometida.

Oh sí.

Lo que conduce a piezas rechazadas y a la insatisfacción del cliente. Todos estos factores contribuyen al aumento de los costos y a la reducción de la eficiencia.

Sí. Por lo tanto, no se trata sólo de la inversión inicial en el molde en sí. Se trata de los costos a largo plazo asociados con mantenerlo funcionando sin problemas y durante el mayor tiempo posible.

Precisamente. Por eso es tan importante comprender los factores que afectan la vida útil del molde, en particular el papel crítico del ángulo de la superficie de separación, tanto desde el punto de vista técnico como financiero.

Todo esto es fascinante, pero antes de continuar, me gustaría preguntar algo más. Se refirieron a cómo la selección de materiales influye en el molde durante la durabilidad. Parece intuitivo que el tipo de acero importaría. Pero, ¿qué buscan los fabricantes cuando seleccionan materiales para estos moldes?

Sí, tienes toda la razón. La selección del material es crucial cuando se trata de la durabilidad del molde. Piense en ello como elegir los cimientos adecuados para un edificio. Necesitas algo fuerte, confiable y capaz de resistir los elementos.

Sí. Así que no es tan sencillo como elegir cualquier acero. ¿Qué hace que un tipo específico de acero sea más adecuado para este tipo de entorno extremo? ¿Cuáles son las propiedades clave que consideran?

Es una combinación de factores. La dureza es clave, ya que el molde debe resistir el desgaste provocado por la constante inyección y expulsión de plástico.

Bien.

La resistencia a altas temperaturas es otro factor: el moho y el plástico pueden alcanzar temperaturas increíblemente altas. Y, por supuesto, el acero debe tener una excelente resistencia a la tracción para soportar las inmensas presiones involucradas.

Parece que tiene que ser sobrehumano. ¿Existen tipos específicos de acero que se utilizan comúnmente?

Hay aceros para herramientas, específicamente aquellos diseñados para aplicaciones de trabajo en caliente que son la opción preferida. Los grados como H13, P20 y D2 son populares debido a su equilibrio de dureza, tenacidad y resistencia al calor.

Bueno.

Pero la elección depende en última instancia de los factores específicos de la aplicación, como el tipo de plástico que se moldea, la complejidad de la pieza y el volumen de producción.

Y también mencionaron algo sobre recubrimientos y tratamientos especiales que pueden mejorar las propiedades del acero. ¿Es esa una práctica común?

Absolutamente. Es como darle al molde una armadura, agregando una capa adicional de protección.

Bueno.

Tratamientos como la nitruración y el recubrimiento PVD se utilizan con frecuencia para mejorar la dureza de la superficie, reducir la fricción e incluso mejorar la resistencia a la corrosión.

Guau.

Básicamente, estos recubrimientos crean una barrera entre el acero del molde y el plástico fundido, lo que prolonga la vida útil del molde.

Entonces tenemos los materiales correctos. Ahora bien, ¿qué pueden hacer los fabricantes para garantizar que estos costosos moldes duren el mayor tiempo posible? Porque hablan bastante de mantenimiento.

Sí, el mantenimiento es absolutamente esencial. Es como llevar tu coche a revisiones periódicas. Está buscando problemas potenciales antes de que se conviertan en problemas importantes.

Bien.

La limpieza periódica es fundamental para eliminar cualquier residuo de plástico o contaminante que pueda acelerarse, donde la lubricación adecuada es otro factor clave. Garantiza un funcionamiento suave y reduce la fricción entre las piezas móviles.

Y también destacan la importancia de pulir las superficies del molde.

Bien.

Puedo ver cómo eso podría mejorar el acabado de las piezas de plástico, pero ¿también afecta la durabilidad del molde?

Lo hace. El pulido tiene un doble propósito. Crea un acabado suave similar a un espejo en la cavidad del molde, que no solo mejora la estética de la pieza de plástico final, sino que también reduce el riesgo de que se pegue durante el uso. Oh, es como pulir un rasguño en tu auto. Estás eliminando imperfecciones que podrían atrapar el plástico o causar fricción durante el moldeado.

Un molde bien pulido es como una máquina bien engrasada. Todo funciona sin problemas y de manera eficiente.

Precisamente. Y hablando de un buen funcionamiento, la fuente también destaca la importancia de una formación adecuada de las personas que operan y mantienen estos moldes.

Sí.

Después de todo, incluso el molde más duradero puede verse comprometido por una manipulación inadecuada.

Oh, seguro. Es como tener un cirujano experto operando con herramientas de precisión. Necesita a alguien que comprenda las complejidades del equipo y pueda ejecutar los procedimientos sin problemas.

Esa es una gran analogía. Los técnicos capacitados son cruciales. Entienden los matices del proceso de moldeo por inyección, saben cómo configurar los parámetros correctamente, identifican problemas potenciales desde el principio y realizan tareas de mantenimiento preventivo de forma eficaz.

Por tanto, parece que invertir en formación es una decisión bastante inteligente.

Absolutamente. Se trata de capacitar a las personas que están en primera línea para que tomen decisiones informadas y adopten medidas proactivas para prolongar la vida útil del molde. Y eso nos lleva a otro aspecto fascinante mencionado en la fuente. El concepto de ventilación.

Desfogue. No me imagino muy bien lo que eso significa en el contexto del moldeo por inyección.

Imaginemos entonces que el plástico fundido se precipita hacia la cavidad de un molde a gran velocidad. Está desplazando el aire, y si ese aire no puede escapar lo suficientemente rápido, queda atrapado, creando bolsas de presión que pueden provocar defectos en la pieza final. La ventilación consiste en incorporar estratégicamente pequeños canales en el diseño del molde para permitir que escape el aire atrapado.

Es como una válvula de liberación de presión, que garantiza que el plástico llene el molde completa y uniformemente sin burbujas de aire ni huecos no deseados.

Exactamente. La ventilación adecuada es esencial tanto para la calidad de la pieza como para la longevidad del molde. Esas bolsas de presión no solo afectan la apariencia y la integridad estructural de la pieza de plástico, sino que también ejercen una tensión adicional sobre el propio molde, lo que puede provocar grietas o desgaste prematuro.

Y mencionaron brevemente algo sobre los sistemas de canal caliente en relación con la ventilación. ¿Están relacionados?

Eres muy observador. Están relacionados. Un sistema de canal caliente es esencialmente una red de canales calentados que mantiene el plástico fundido a una temperatura constante antes de inyectarlo en la cavidad del molde.

Ah, okey.

Esto no sólo mejora el flujo del plástico, sino que también ayuda a eliminar la necesidad de bebederos y canales, esos trozos adicionales de plástico que deben recortarse después del moldeado.

Bien.

Los sistemas de canal caliente a menudo incorporan ventilaciones ubicadas estratégicamente, lo que mejora aún más el proceso de ventilación y garantiza una calidad óptima de las piezas y la protección del molde.

Entonces parece que los sistemas de canal caliente son una especie de beneficio mutuo. Mejoran la eficiencia, reducen los residuos y contribuyen a la longevidad del molde.

Definitivamente son una herramienta valiosa en el arsenal del moldeador por inyección.

Y hablando de herramientas, la fuente que usted proporcionó también aborda algunas tendencias futuras realmente interesantes en el mundo del moldeo por inyección.

Oh sí. Mencionó algunos avances en materiales y tecnología que podrían mejorar aún más la vida útil del molde y el rendimiento de las piezas.

Lo hizo. Un área que resulta especialmente interesante es el desarrollo de nuevos materiales para moldes que sean aún más duros y resistentes al desgaste.

Por ejemplo, estamos viendo un aumento en el uso de aceros pulvimetalúrgicos. Bueno. Estos aceros son increíblemente fuertes y duraderos gracias a su microestructura única.

Así que es como llevar esos revestimientos de armadura al siguiente nivel. El propio acero se está volviendo aún más resistente.

Precisamente.

Sí.

Y también estamos viendo avances en tratamientos de superficies como el revestimiento láser, que puede crear superficies aún más duras y resistentes al desgaste en los moldes.

Es como esas películas de ciencia ficción en las que crean materiales súper resistentes en laboratorios. Excepto que esto es la vida real y está impactando la fabricación.

Es un testimonio de la constante innovación que se produce en la ciencia de los materiales. Y estos avances no sólo amplían la vida útil del molde, sino que también permiten la producción de piezas de plástico más complejas e intrincadas, superando los límites de lo que es posible con el moldeo por inyección.

Eso es salvaje. Por eso, los materiales más resistentes son una pieza del rompecabezas. ¿Qué más hay en el horizonte?

Hay algunos avances increíblemente interesantes en el ámbito del diseño y la fabricación de moldes. Por ejemplo, el uso de la ingeniería asistida por ordenador (CAE) es cada vez más sofisticado. Con cae, los ingenieros pueden simular el proceso de moldeo por inyección, identificando virtualmente problemas potenciales relacionados con la distribución de presión, las velocidades de enfriamiento y el llenado del molde, incluso antes de construir un molde físico.

Es como una prueba virtual, que permite a los ingenieros ajustar el diseño del molde y optimizar el rendimiento antes de comprometerse con herramientas costosas.

Exactamente. Esto no sólo acelera el proceso de diseño, sino que también ayuda a evitar errores costosos y reelaboraciones en el futuro. Y hablando de velocidad, otra tendencia que está ganando terreno es el uso de la impresión 3D para la fabricación de moldes.

He oído hablar de la impresión 3D, pero no estoy seguro de entender cómo se aplica a algo tan complejo como el moldeo por inyección.

Sí, la impresión 3D o la fabricación aditiva está revolucionando la forma en que se fabrican los moldes.

Bueno.

Es particularmente adecuado para crear prototipos y geometrías complejas, lo que permite tiempos de respuesta más rápidos y una mayor libertad de diseño.

Veo.

¿Estás construyendo un molde capa por capa a partir de un diseño digital? Sí. Abre un mundo de posibilidades para funciones complejas y diseños personalizados.

Así que no se trata sólo de hacer moldes más rápido, sino de ampliar las posibilidades de diseño de las piezas mismas.

Precisamente. Y a medida que la tecnología de impresión 3D continúa evolucionando, podemos esperar ver aplicaciones aún más innovadoras en el ámbito del moldeo por inyección.

Todo esto es tan fascinante. Es sorprendente pensar en cómo la tecnología no solo mejora la eficiencia y durabilidad de los moldes, sino que también amplía los límites de lo posible en términos de diseño y funcionalidad.

Es un momento verdaderamente emocionante para participar en esta industria. Y hablando de emoción, la fuente también profundiza en algunos de estos esfuerzos de sostenibilidad que se están llevando a cabo en el mundo del moldeo por inyección.

Sí, ya mencionamos el uso de plásticos biológicos anteriormente, pero insinuaron algunas tendencias más amplias hacia prácticas ecológicas. Así que tengo curiosidad por saber más sobre eso.

Bueno, parece que la sostenibilidad se está convirtiendo en un tema importante en muchas industrias hoy en día, y el moldeo por inyección no es una excepción.

Sí, parece que se está volviendo realmente importante y tengo curiosidad por saber cómo se está implementando. ¿Cuáles son algunas de las iniciativas clave?

Una de las mayores áreas de atención es el consumo de energía. El moldeo por inyección tradicionalmente requiere mucha energía para calentar y enfriar, pero hay un impulso real para hacer que el proceso sea más eficiente.

Por tanto, se trata de optimizar esos procesos existentes para utilizar menos energía. ¿Cómo se ve eso en la práctica?

Bueno, estamos viendo avances en la tecnología de las máquinas, como todas las máquinas de moldeo eléctricas que ofrecen importantes ahorros de energía en comparación con sus contrapartes hidráulicas. También hay un enfoque en optimizar los parámetros del proceso, como usar un control preciso de la temperatura y minimizar los tiempos de enfriamiento para reducir el consumo de energía sin sacrificar la calidad.

Y también mencionan fuentes de energía alternativas. ¿Es eso algo que se está explorando?

Es. Existe una tendencia creciente hacia la incorporación de fuentes de energía renovables en las instalaciones de fabricación.

Bueno.

Así, los paneles solares instalados en los tejados de las fábricas, por ejemplo, pueden ayudar a compensar una parte de la demanda de energía y reducir la dependencia de los combustibles fósiles.

Genial. Por lo tanto, parece que se necesita un enfoque multifacético para realmente marcar la diferencia. ¿Qué pasa con el tema de los residuos plásticos? Eso es algo que preocupa cada vez más a los consumidores.

Tienes razón. Los residuos plásticos son una preocupación importante y la industria está tomando medidas para abordarla. Un enfoque consiste simplemente en reducir la cantidad de material utilizado en primer lugar.

Bueno.

Esto puede implicar diseñar piezas que sean más ligeras y eficientes, u optimizar el proceso de moldeo para minimizar los desechos.

Entonces, siendo más ingeniosos con los materiales utilizados en primer lugar, ¿qué pasa con los residuos que se generan? ¿Es el reciclaje una opción viable para el moldeo por inyección?

El reciclaje es un área enorme de atención.

Bueno.

Muchos fabricantes están implementando sistemas de circuito cerrado en los que recolectan y reprocesan sus propios desechos de plástico, convirtiéndolos nuevamente en materia prima para piezas nuevas. Y también estamos viendo avances en el desarrollo de plásticos más fácilmente reciclables y diseñados teniendo en cuenta el final de su vida útil.

Es una especie de creación de una economía circular para los plásticos, minimizando los residuos y reduciendo la dependencia de materiales vírgenes. Eso es fantástico. Y también tocaron los plásticos biodegradables. ¿Es esa una alternativa realista para este tipo de aplicaciones?

Los plásticos biodegradables definitivamente están ganando terreno, especialmente para aplicaciones de un solo uso o productos diseñados para una vida útil más corta. Sin embargo, todavía quedan desafíos por superar en términos de costo y rendimiento de algunas de esas aplicaciones más exigentes. Pero la investigación y el desarrollo en esta área están en curso y estamos viendo algunas innovaciones prometedoras.

Parece que la industria realmente está intentando avanzar hacia estas soluciones más sostenibles. No se trata sólo de hacer que los moldes duren más. Se trata de hacer que todo el proceso sea más responsable con el medio ambiente.

Exactamente. Y no se trata sólo de materiales y procesos de fabricación. El diseño también juega un papel crucial. Los diseñadores piensan cada vez más en todo el ciclo de vida de un producto, desde la selección del material hasta su eliminación.

Bien. Entonces, considerando cómo una pieza se puede desmontar o reciclar más fácilmente, es como diseñar para la sustentabilidad desde el principio.

Precisamente como un enfoque holístico que está adquiriendo cada vez más importancia. Y no sólo está impulsado por consideraciones éticas. También hay beneficios económicos. Bueno, a medida que los consumidores se vuelven más conscientes del medio ambiente, eligen productos y marcas que se alinean con sus valores. Por lo tanto, las empresas que adoptan la sostenibilidad no sólo están haciendo lo correcto para el planeta, sino que también se están posicionando para el éxito en un mercado que exige cada vez más este tipo de soluciones ecológicas.

Por lo tanto, tiene sentido desde el punto de vista empresarial ser proactivos en la implementación de estas prácticas sostenibles.

Absolutamente. Y no se trata sólo de mantenerse a la vanguardia. Se trata de ser administradores responsables de los recursos que tenemos y garantizar un planeta más saludable para las generaciones futuras.

Esta ha sido una inmersión increíblemente profunda. Hemos pasado del nivel microscópico de los ángulos de las superficies de separación al impacto global de las prácticas de fabricación sustentables. Siento que he adquirido un aprecio completamente nuevo por el moldeo por inyección.

Es un campo que a menudo se pasa por alto, pero como has visto, está lleno de innovación, complejidad y un compromiso real con el progreso.

Bueno, quiero agradecerle por compartir su experiencia con nosotros. Has hecho que estos temas complejos sean tan accesibles y atractivos.

El placer fue todo mío. Siempre estoy encantado de compartir mi pasión por la ingeniería y arrojar luz sobre el increíble mundo de la fabricación.

Y para nuestro oyente, esperamos que esta inmersión profunda haya sido reveladora e inspiradora. Sigan surgiendo esas preguntas, sigan explorando y maravillándose del ingenio que nos rodea.

Hasta la próxima feliz