¿Alguna vez intentaste sacar un pastel Bundt de un molde sin romperlo?

Oh sí.

Ése es el desafío del moldeo por inyección.

Sí.

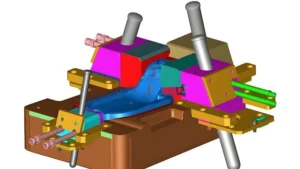

Y de eso nos vamos a sumergir hoy. Los héroes anónimos que ayudan a que los productos salgan de los lunares sin problemas. Hablamos de elevadores y ángulos de liberación. Me has proporcionado fuentes muy interesantes, incluso un diagrama técnico. Así que será divertido profundizar en el tema.

Sí, es fascinante. Creo que la gente da por sentado cuánta ingeniería se requiere para hacer algo que parece tan simple.

Correcto. No se trata solo de ángulos. Observé en una de las fuentes que el material, la forma y el tamaño del producto pueden afectar los ángulos de liberación del elevador. ¿Es correcto?

Por supuesto. El ángulo de liberación es como una delicada relación entre el producto y el molde. Y es fundamental comprender cómo se combinan todos estos factores para garantizar una liberación limpia. Es decir, imagínense que el ángulo de liberación evita que el producto se adhiera al elevador y se dañe al ser expulsado del molde.

Entonces, si no consigues el ángulo correcto, ¿qué podría pasar?

Bueno, podrías terminar con un producto deformado o rayado o incluso completamente atascado en el molde.

Eso no suena bien.

Sí, no es exactamente lo que buscamos.

Lo tengo todo.

Es como despegar una pegatina. Si la despegas en el ángulo equivocado, queda hecha un desastre.

Sí, un desastre total. Mencionaste diferentes tipos de levantadores.

Sí.

¿Cómo encajan estos elementos en todo esto?

Excelente punto. Tenemos elevadores de leva, hidráulicos y neumáticos. Cada uno tiene sus propias ventajas y desventajas, dependiendo del producto. El tamaño, el peso, la velocidad de expulsión del molde... todo influye.

Vaya. Una de las fuentes mencionó el polipropileno y la contracción. ¿Por qué es tan importante la contracción para los ángulos de liberación?

Bueno, el polipropileno o PP es un material muy popular para el moldeo por inyección, pero se sabe que se encoge bastante al enfriarse. A veces, hasta un 2,5 %.

Eso es mucho.

Sí. Imagina que tienes tu producto de PP, ya sabes, bien colocado en el molde, y al enfriarse, empieza a encogerse. Y si el ángulo de liberación es demasiado pequeño, puede llegar a adherirse al elevador.

Ah, ya veo.

Porque se está encogiendo hacia adentro, y ahí es cuando empiezan a surgir esos problemas de adherencia.

Ah, eso tiene sentido. Entonces, ¿cómo calculan los ingenieros el ángulo de liberación correcto? ¿Existe alguna fórmula que usen?

Sí, la hay. Es una fórmula bastante sencilla. Tan A es igual a S sobre H, donde A es el ángulo de liberación, S el recorrido horizontal del elevador y H la profundidad del producto.

Bien. Creo que una de las fuentes tenía un ejemplo de cálculo para un producto de 100 milímetros de profundidad. ¿Podrías explicarnoslo?

Sí, por supuesto. Supongamos que tenemos un producto de 100 milímetros de profundidad y usamos un elevador con un recorrido horizontal de 10 milímetros. Al introducir esos valores en nuestra fórmula, obtenemos que tan A es igual a 10 sobre 100, y al despejar A obtenemos un ángulo de liberación de aproximadamente 5,7 grados.

Eso es interesante, pero mencionaste antes que la profundidad no es el único factor. ¿Cierto? La fuente también mencionó el ancho del elevador.

Tienes razón. Tienes razón. La profundidad es solo una pieza del rompecabezas. También hay que tener en cuenta el ancho del elevador en relación con el ancho de la pieza que sujeta. Esto también es crucial.

Bien. ¿Por qué? Parece contradictorio que el ancho importe.

Se trata de apalancamiento, ya sabes, de asegurar que el elevador pueda guiar eficazmente el producto fuera del molde. Tomemos, por ejemplo, el ejemplo de la hebilla de la fuente. La hebilla tenía solo 5 milímetros de profundidad, pero 20 milímetros de ancho.

Bueno.

Ahora bien, si utilizaras un elevador de tan solo 5 milímetros de ancho para expulsar esa hebilla, no tendría suficiente superficie para sujetar correctamente el producto.

Entonces, incluso aunque la hebilla no fuera muy profunda, el elevador estrecho no tendría suficiente agarre.

Exactamente. Exactamente. Es como intentar levantar un objeto pesado solo con las yemas de los dedos. Necesitas un agarre más amplio para mayor apalancamiento y estabilidad.

Bueno.

En este caso, mencionó la fuente, terminaron usando un elevador de 10 milímetros de ancho para asegurarse de tener suficiente contacto con la hebilla para sacarla sin problemas.

Eso está muy claro. Parece que calcular el ancho del elevador correctamente es tan importante como la profundidad. Pero ¿qué pasa con esas formas tan intrincadas? Ya sabes, cosas que no son simples hebillas o piezas de lados rectos. ¿Cómo se manejan esas formas tan complejas?

Ahí es donde las cosas se ponen realmente interesantes. Es como resolver un rompecabezas en 3D.

Sí.

Realmente hay que pensar en cómo cada parte del producto interactuará con el elevador y el molde durante la expulsión.

Así que no puedes simplemente aplicar esa fórmula y dar por terminado el asunto.

Exactamente. Has dado en el clavo con las formas complejas. Los ingenieros suelen dividir el diseño en partes más simples y calculan el ángulo de liberación para cada sección individual, para luego elegir el ángulo más grande como estándar para todo el sistema Lister. Y eso es para asegurar que todo se despeje correctamente.

Es como un proceso de varios pasos: descomponer la forma compleja, calcular cada parte y luego encontrar el ángulo máximo para asegurar que nada se atasque.

Precisamente.

Ya hablamos de descomponer esas formas complejas y luego usar el ángulo de liberación más amplio para asegurar que todo salga limpio. ¿Qué otros trucos tienen los ingenieros bajo la manga para esos diseños tan intrincados? Las fuentes mencionaron algo sobre núcleos plegables. ¿De qué se trata?

Sí, los núcleos plegables son una herramienta excelente para formas complejas con socavones o cavidades internas. Piensa en moldear algo como una botella de plástico hueca.

Bueno.

No se puede simplemente sacar un levantador recto.

Bien.

Porque se quedaría atrapado dentro de la botella. Cierto.

Eso tiene sentido.

Los núcleos colapsables permiten moldear esa cavidad interna y luego colapsarla hacia adentro para que la pieza pueda ser expulsada.

Es como un truco de magia. El núcleo toma la forma y luego se pliega.

Exactamente, exactamente.

Eso es genial. La fuente también habló de mecanismos de acción lateral.

Sí.

¿Que son eso?

Imagínate que estás moldeando una pieza con un agujero que la atraviesa por completo, pero el agujero no es perpendicular a la dirección en la que tira el elevador.

Bueno.

Los mecanismos de acción lateral pueden deslizarse desde el costado del molde para formar características como esa y luego retraerse antes de que se expulse la pieza.

Es como tener dedos adicionales que pueden alcanzar y crear esas funciones.

Sí, exactamente.

Eso es genial. No podemos olvidarnos del software CAD. Las fuentes mencionaron que el CAD puede usarse para simular el proceso de expulsión.

Bien.

¿Puedes explicarme un poco más sobre cómo funciona esto?

Sí. Piénsalo como una prueba virtual. Puedes crear un modelo 3D del molde y del producto, y luego simular todo el ciclo de moldeo y expulsión en el software. Esto te permite ver si hay zonas donde la pieza podría atascarse o deformarse durante la expulsión.

Así que es como un ensayo general antes incluso de construir el molde.

Exactamente.

Eso parece muy valioso para evitar esos costosos errores más adelante.

Por supuesto. Es decir, te permite detectar y corregir esos puntos difíciles al principio del proceso de diseño. También te permite experimentar con diferentes configuraciones de Lifter y ángulos de liberación prácticamente antes de comprometerte con el diseño final.

Apuesto a que eso ahorra mucho tiempo y dolores de cabeza.

Absolutamente.

Pero incluso con todas estas herramientas y técnicas, parece que todavía se necesita mucha experiencia y criterio para hacerlo bien.

Claro que sí. La experiencia es fundamental en el moldeo por inyección. Aprendes a anticipar posibles problemas. Entiendes cómo se comportan los diferentes materiales y te haces una idea de lo que funciona y lo que no.

Entonces, si alguien es nuevo en el moldeo por inyección, ¿qué consejo le daría si quiere aprender más sobre este tema?

Yo diría que hay que empezar por lo básico. Es decir, comprender a fondo los diferentes procesos de moldeo, las propiedades de los materiales y los fundamentos del diseño de moldes. Hay excelentes recursos disponibles en línea, en publicaciones del sector y a través de organizaciones profesionales.

No tengas miedo de hacer preguntas.

Oh, absolutamente. Sí.

Hay muchísima gente por ahí que sabe mucho sobre este tema.

Sí. El moldeo por inyección es un proceso colaborativo. Siempre aprendemos unos de otros y compartimos las mejores prácticas.

Hemos cubierto materiales, formas, tamaños e incluso algunas técnicas más avanzadas para diseños complejos. ¿Hay algo más que nuestros oyentes deberían tener en cuenta al hablar de los ángulos de liberación de los elevadores? ¿Algo más importante?

Sabes, algo que a menudo se pasa por alto es el uso previsto del producto final. Entonces, ¿cómo se gestionará esa parte?

Bien.

¿Estará sometido a tensiones o impactos? Estos factores también pueden influir en la elección del ángulo de liberación.

¿Puedes darme un ejemplo?

Sí, claro. Imagina que estás diseñando un componente de ajuste a presión.

Bueno.

Se montará y desmontará repetidamente. Quizás deba considerar un ángulo de liberación ligeramente mayor para asegurar que los ajustes a presión se puedan activar y desactivar fácilmente sin dañarlos.

Entonces, aunque sea un pequeño detalle, ese ángulo de liberación puede tener un gran impacto en el producto final.

Sí, exactamente. Y resalta la importancia de considerar todo el ciclo de vida del producto, desde el diseño hasta la fabricación y el uso final.

No se trata solo de descifrarlo. Se trata de asegurar que funcione en el mundo real.

Exactamente, exactamente, exactamente. Y eso a menudo requiere, como saben, considerar factores que van más allá de los aspectos técnicos del proceso de moldeo. Es necesario comprender la aplicación, el entorno en el que se utilizará la pieza e incluso cómo interactuará el consumidor con ella.

Parece que el moldeo por inyección tiene tanto que ver con la resolución de problemas y la creatividad como con el conocimiento técnico.

Absolutamente. Sí. Es una de las cosas que me encantan de este campo. Siempre está en constante evolución. Siempre hay algo nuevo que aprender.

Bueno, definitivamente me has abierto los ojos a las complejidades del moldeo por inyección. Sí, no tenía ni idea de que hay tanto que considerar cuando se trata de algo tan aparentemente simple como un ángulo de elevación o de liberación.

Sí, sin duda es más complejo de lo que parece a simple vista. Pero eso es lo que lo hace tan fascinante.

Sí, realmente resalta la importancia de contar con un equipo de ingenieros capacitados que realmente comprendan todos esos pequeños matices del moldeo por inyección.

Oh, seguro.

Hablando de creatividad, ¿cuáles son algunos de los productos más interesantes que has visto fabricados mediante moldeo por inyección?

¡Vaya! He visto de todo, desde pequeños implantes médicos hasta enormes componentes automotrices.

Guau.

Todo moldeado con una precisión increíble. Pero un proyecto que destaca fue el desarrollo de este contenedor especializado para transportar insectos vivos.

Insectos vivos. Eso suena desafiante.

Sí, fue definitivamente único. Sabes, teníamos que asegurar una ventilación adecuada para mantenerlos vivos, pero también para evitar que se escaparan. Así que terminamos diseñando estos pequeños respiraderos moldeados directamente en las paredes del contenedor.

Vaya, eso es genial.

Sí, fue divertido.

Parece que no hay límites para lo que se puede crear con el moldeo por inyección. Es un proceso muy versátil.

Por supuesto. Y está en constante evolución. Estamos viendo avances realmente emocionantes en materiales como los plásticos de origen biológico y biodegradables, lo que abre nuevas posibilidades para la fabricación sostenible.

Me alegra saberlo. Hemos cubierto mucho hoy. Desde los fundamentos de los ángulos de lanzamiento hasta algunos conceptos realmente complejos. ¿Hay algo más que creas que nuestros oyentes deberían saber antes de terminar? ¿Algunas palabras de despedida?

Creo que la principal lección es que el moldeo por inyección es un campo fascinante y complejo con infinitas posibilidades. Así que no tengan miedo de sumergirse, explorar y experimentar.

Es un gran consejo. Y recuerda, incluso esos pequeños detalles, como los ángulos de liberación del elevador, pueden determinar el éxito o el fracaso de un proyecto.

Sí, se trata de entender cómo encajan todas esas piezas.

Así que la próxima vez que tome un producto de plástico, tómese un momento para pensar realmente en toda la ingeniería que se utilizó para fabricarlo.

Bien.

Esos ángulos de liberación cuidadosamente calculados, esos intrincados diseños de moldes... Hay todo un mundo oculto de precisión e ingenio.

Sí. Y quién sabe, tal vez esto inspire a algunos oyentes a unirse al mundo del moldeo por inyección.

Sería genial. Bueno, muchas gracias por acompañarme hoy y compartir tu experiencia. Disfruté mucho nuestra conversación.

Sí, yo también. Fue un placer.

Y a nuestro oyente, muchas gracias por sintonizarnos. A esta inmersión profunda. Esperamos que hayan aprendido algo nuevo y despertado su curiosidad sobre el mundo del moldeo por inyección. Hasta la próxima, sigan explorando y..