Bien, si estás aquí para este análisis profundo, probablemente estés intentando descubrir cómo eliminar esas molestas marcas de contracción y convertirte en un experto en moldeo por inyección. ¿Y sabes qué? Estás en el lugar correcto. Hoy vamos a desglosar este artículo técnico. Profundiza en los detalles de la colocación de las compuertas.

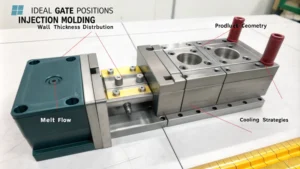

Sí, no es tan sencillo como colocar una compuerta en cualquier parte del molde. Hay que pensar en ella como el centro de control del flujo del plástico derretido, y eso influye prácticamente en todo: en lo bien que se llena el molde y en la resistencia de la pieza final.

Así que la ubicación de la compuerta no solo se trata de su apariencia. También afecta la resistencia de la pieza.

Exactamente. La ubicación de la compuerta es fundamental para garantizar que la pieza funcione correctamente en condiciones reales. Y uno de los aspectos más importantes a considerar es el grosor de la pared.

Bueno, entonces, el grosor de la pared. El artículo habla sobre el uso de una compuerta central para productos con un grosor constante, como un plato. ¿Por qué?

Bueno, la compuerta central asegura que el flujo sea uniforme. Imagínate que es como verter la masa para panqueques en una sartén. Quieres que se extienda bien y de manera uniforme para que no queden partes sueltas. Pero claro, no todo es tan sencillo como un plato.

Dos cosas se complican con diseños con diferentes grosores de pared. ¿Qué se hace entonces?

Digamos que estás haciendo un vaso de plástico con asa. El asa es más gruesa, ¿verdad? Así que se enfriará más lentamente que las paredes más delgadas del vaso. Si no quieres huecos ni esas molestas marcas de contracción en el asa, asegúrate de que el plástico derretido llegue primero.

Entonces, ¿dices que la puerta debe estar más cerca de la manija para que reciba el plástico derretido al enfriarse? ¿Como regar primero las plantas sedientas del jardín?

Exactamente. Cuando tienes diseños tan resistentes con paredes de diferentes grosores, debes pensar en qué piezas necesitan primero el plástico derretido. Las secciones más gruesas son como VIP, dado el acceso que necesitan.

Por lo tanto, las secciones más gruesas necesitan una puerta cerca para asegurar que se llenen correctamente al enfriarse. Tiene sentido. Pero ¿qué pasa con las formas supercomplejas, como las que tienen múltiples ramas o muchos detalles?

Minimizar el recorrido del flujo de fusión es fundamental. Cuanto más largo sea el recorrido del plástico fundido, mayor será la pérdida de presión.

Es como usar una manguera retorcida para regar el jardín. Pierdes presión y las plantas no se riegan bien.

Exactamente. Y el moldeo por inyección. Eso significa que podrías terminar con piezas que no estén completamente llenas. Y eso conlleva todo tipo de problemas. Por lo tanto, si tienes un diseño con muchas ramas, podrías necesitar usar varias compuertas o una compuerta muy bien ubicada para asegurar que cada sección se llene correctamente.

Entendido. Básicamente, estás creando varios puntos de entrada bien ubicados para asegurarte de que todo se llene de forma uniforme y rápida. Pero incluso con la puerta en el lugar correcto, apuesto a que sigues teniendo problemas. Como esas molestas marcas de soldadura. ¿Son inevitables?

No siempre se pueden evitar las líneas de soldadura. También se llaman líneas de unión. Pero sí se puede controlar su visibilidad y el impacto que tienen en la pieza. Una compuerta bien ubicada puede ayudar a dirigir esas líneas de soldadura a partes del producto donde serán menos visibles.

Es como redirigir el tráfico para evitar esos atascos masivos en hora punta. Para que todo fluya sin problemas. Pero ¿cómo se hace eso? ¿Puedes darnos un ejemplo?

Por supuesto. El artículo menciona una gran carcasa de plástico donde colocan la compuerta justo en el borde. Esto hace que el plástico fluya de tal manera que oculta la línea de soldadura. Apenas se ve.

Es un gran ejemplo. Es asombroso cómo algo tan simple como la ubicación de la puerta puede tener un impacto tan grande en el producto final.

Esto demuestra la gran cantidad de ciencia y estrategia que implica el moldeo por inyección. Es una mezcla de arte y ciencia. Se necesita creatividad para diseñar la pieza, pero también conocimientos técnicos para lograrlo con el moldeo por inyección. Y saber cómo trabajar con las líneas de soldadura mediante la colocación estratégica de las compuertas es fundamental.

Hablando de líneas de soldadura, el artículo menciona que pueden empeorar la contracción, especialmente en las áreas más gruesas que mencionamos antes. ¿A qué se debe esto?

Es como si recibieran dos golpes. Las secciones más gruesas ya son más propensas a encogerse, ya que se enfrían más lentamente. Y luego, la línea de soldadura crea un punto débil donde el material no se ha fusionado completamente.

Así que no se trata solo de ocultar esas líneas de soldadura. Para que se vean mejor, hay que colocarlas en el lugar correcto para que no debiliten la pieza.

Exactamente. Quieres mantener esas líneas de soldadura alejadas de las zonas sometidas a mucha tensión. Y esas secciones más gruesas, así toda la pieza se mantiene resistente. Es como cuando se refuerza un puente. Hay que asegurarse de que los soportes estén en el lugar correcto para soportar el peso.

¡Guau! Esto me está dando una nueva perspectiva sobre el proceso de diseño de un buen molde. En resumen, la ubicación estratégica de las compuertas nos ayuda a evitar las marcas de contracción y a controlar las líneas de soldadura, pero también es fundamental para que la pieza final sea más resistente.

Todo está conectado. ¿Lo ves? Piénsalo así: la compuerta es por donde entra el plástico derretido, y la forma en que fluye a través del molde determina el aspecto final de la pieza.

Como dice el dicho: "Quien bien empieza, ya está hecho". Conseguir ese flujo inicial desde el principio te prepara para el éxito. Pero tengo curiosidad: ¿hay otras ventajas en la ubicación estratégica de las puertas que aún no hayamos mencionado?

Oh, definitivamente. Algo que la gente suele olvidar es el impacto que puede tener en los tiempos de ciclo.

¿Tiempos de ciclo? ¿Te refieres a cuánto tiempo se tarda en completar un ciclo de moldeo completo?

Sí, exactamente. Si optimizas la trayectoria del flujo de fusión y reduces la pérdida de presión, puedes acortar el tiempo que tarda la pieza en enfriarse y endurecerse. Esto significa que puedes fabricar más piezas por hora, lo que aumenta la eficiencia y la productividad.

Bien, la colocación estratégica de las compuertas no solo mejora la calidad y la resistencia de nuestras piezas, sino que también agiliza y optimiza todo el proceso de moldeo por inyección. Es una combinación muy eficaz.

Lo es. Y es genial ver cómo estos mismos principios funcionan en todas partes, ya sea que estés creando un objeto sencillo y cotidiano o una pieza realmente compleja con múltiples componentes.

Se trata de comprender cómo fluye ese plástico derretido y cómo controlarlo. Con una ubicación estratégica de las compuertas, es casi como dirigir una orquesta. Es necesario conocer las fortalezas y debilidades de cada instrumento para crear una hermosa sinfonía.

Me encanta esa analogía. Al igual que un director de orquesta debe pensar en cómo cada sección de la orquesta contribuirá al sonido general, un experto en moldeo por inyección debe pensar en cómo el flujo de la masa fundida afectará la pieza final. Requiere un profundo conocimiento tanto del material como del diseño del molde.

Esta inmersión profunda me ha dado muchísimas ideas nuevas. Ya estoy pensando en cómo puedo aplicar estos conceptos a mis propios proyectos. Apuesto a que hay maneras de mejorar cosas que ni siquiera se me habían ocurrido antes.

Los animo a explorar esas oportunidades. Revisen sus proyectos anteriores. Con esta nueva comprensión de la ubicación de las puertas, podrían sorprenderse con lo que encuentren.

Creo que es hora de concluir y dejarles a nuestros oyentes algo en qué pensar. Un pequeño reto para que se lo lleven en sus propias aventuras con el moldeo por inyección. ¿Qué les parece?

Me parece bien. Démosles algo que pensar. Sí. Se trata de probar los límites y ver qué se puede lograr. El moldeo por inyección está en constante evolución. Siempre hay algo nuevo que descubrir y aprender.

Tienes razón. Y lo mejor es que no necesitas un laboratorio sofisticado ni equipos carísimos para probar cosas. Puedes usar estos principios incluso en los proyectos más sencillos y comprobar cómo funcionan.

Por supuesto, a veces los mayores avances surgen de esos momentos reveladores que tienes cuando estás jugando en tu propio taller.

Así que, a todos los oyentes, los animamos a poner en práctica lo que hablamos hoy. Experimenten con diferentes posiciones de marcha, observen los resultados y no teman cuestionar cómo se hacen las cosas habitualmente.

Y recuerda, el aprendizaje nunca termina. Comparte lo que descubras con los demás. Hablen de ello. Mantén viva la curiosidad. ¿Quién sabe? Quizás lo que descubras te lleve al próximo gran avance en el moldeo por inyección.

No podría haberlo dicho mejor. Bueno, con esto concluimos esta inmersión profunda. Esperamos que hayan disfrutado explorando la ubicación de las puertas con nosotros y que se vayan con una nueva apreciación de su poder y de lo que pueden hacer con ella.

Feliz moldeado,