Hola a todos. Bienvenido de nuevo. Es hora de profundizar más y hoy veremos el acero para moldes y el moldeo por inyección. Bien, aquí tenemos algunos extractos de un artículo titulado ¿Cómo afectan la dureza y tenacidad del acero del molde a la precisión del molde de inyección?

Suena bastante denso.

Sí, bueno, me encanta este tipo de cosas. Sí, me conoces. Me encanta descubrir cómo funcionan las cosas y el moldeo por inyección es algo que vemos todos los días.

Sí, tienes razón.

Quiero decir, casi todos los objetos de plástico que nos rodean se fabricaron con un molde de inyección.

Es cierto. Realmente es sorprendente cuánta ingeniería se dedica a esos objetos cotidianos. Sabes, probablemente nunca lo pienses dos veces en ellos.

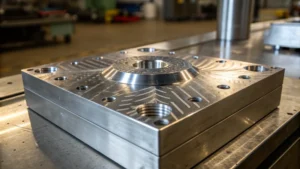

Totalmente. Así que entremos en materia. El artículo comienza hablando del acero como base del moldeo por inyección.

Bien.

Y menciona diferentes tipos de acero, cada uno con propiedades únicas como dureza y tenacidad.

Bien.

Supongo que mi primera pregunta es: ¿por qué no utilizar el acero más resistente para cada molde?

Bueno, sabes, es curioso que menciones eso, porque la dureza es en realidad sólo una pieza del rompecabezas. Si sólo nos centráramos en la dureza, terminaríamos con moldes que podrían resistir el agrietamiento, pero podrían deformarse bajo presión. Por lo tanto, podría terminar con algo como una funda para teléfono inteligente que podría ser súper resistente, pero que no se ajustaría muy bien a su teléfono.

Sí, eso no sería bueno. Se trata entonces de encontrar ese equilibrio de propiedades.

Exactamente.

El artículo menciona que la dureza es clave para mantener la forma y el tamaño del molde a lo largo del tiempo.

Bien.

Es algo así como, creo que usan el ejemplo de un horno que no calienta de manera uniforme.

Sí, exactamente. Así como un horno desigual hornea un pastel de manera desigual, un molde con una dureza inconsistente provocará variaciones en el producto final.

Oh, eso tiene sentido.

Piense en esos pequeños y precisos engranajes de un reloj. Si el molde no mantiene su forma perfectamente, esos engranajes no engranarán correctamente.

Y luego tu costoso reloj es solo una elegante pulsera.

Bastante.

Entonces, ¿qué tipo de acero usarías para un molde como ese donde necesitas esos detalles realmente finos?

Bueno, en ese caso, algo como el acero H13 sería una opción popular para piezas de precisión como engranajes. Y lo que hace tan especial al H13 es que mantiene una dureza muy específica.

Bueno.

Normalmente entre 48 y 52 en la escala Rockwell C.

Entiendo.

Incluso después del tratamiento térmico, esto garantiza que la cavidad, es decir, el espacio en el que se inyecta el plástico, se mantenga siempre preciso.

Así que H13 es, como el campeón de la dureza, manteniendo esos pequeños detalles nítidos. Lo entendiste. Pero ¿qué pasa con la dureza? Sí, tu artículo también profundiza en eso.

Sí.

Quiero decir, ¿de qué sirve un molde súper duro si simplemente se agrieta bajo presión?

Absolutamente.

Sí.

Necesitas tener esa dureza también. Piense en esas secciones de paredes delgadas en la carcasa de un teléfono inteligente.

Bien.

O los intrincados detalles alrededor de los ojales.

Sí.

Estas áreas son realmente propensas a sufrir estrés durante el proceso de moldeo. Y sin suficiente dureza, terminaría con casos rotos nada más salir de la línea de producción.

Entonces, ¿qué tipo de acero es bueno para algo como la carcasa de un teléfono?

Para una funda de teléfono, P20 Steel es una excelente opción. Es conocido por su excelente dureza, lo que significa que puede soportar esos diseños intrincados y altas presiones sin agrietarse. De hecho, el artículo proporciona una tabla que compara el P20 con otro acero, el S136.

Ah, sí, el que usan para repuestos de automóviles.

Bien. El S136 tiene una dureza media, lo que lo hace adecuado para piezas más grandes y menos complejas que no experimentan tanta concentración de tensión durante el moldeo. Como puede ver, no es una situación única para todos.

No, definitivamente no. Entonces, la dureza tiene que ver con la precisión y la dureza tiene que ver con la durabilidad.

Exactamente.

Pero ¿qué pasa con la superficie del producto final? ¿El tipo de acero afecta su suavidad o rugosidad?

Absolutamente lo hace. La calidad de la superficie es un factor crítico y la elección del acero para el molde juega un papel importante. Podemos profundizar en ese aspecto a continuación.

Vamos a hacerlo. Muy bien, hemos hablado de dureza y tenacidad. Sí. Pero mencionaste la calidad de la superficie.

Sí.

¿Cómo afecta el tipo de acero a la suavidad de una pieza de plástico?

Bueno, piénsalo de esta manera. Cada pequeña imperfección en la superficie del molde se transfiere a la pieza de plástico durante la inyección. Entonces, si desea un acabado suave y pulido, necesita un molde hecho de acero que pueda pulirse hasta un grado muy fino.

Así que no se trata sólo del plástico en sí. Se trata de que el molde actúe casi como un sello.

Precisamente. Y ahí es donde entra en juego la dureza del acero.

Bueno.

Los aceros más duros resisten mejor el desgaste.

Bien.

Lo que significa que mantienen su superficie lisa.

Bueno.

Incluso después de miles o incluso millones de ciclos de inyección.

Entonces, ¿esos aceros súper duros como el H13 son buenos para el acabado de superficies?

Ciertamente lo son. La resistencia al desgaste del H13 es una de las razones por las que es tan popular para los moldes utilizados en electrónica.

Ah, interesante.

Ya conoces esas intrincadas placas de circuito y pequeños componentes.

Sí.

Requieren superficies increíblemente lisas para que las conexiones eléctricas funcionen correctamente.

Guau. Nunca lo pensé de esa manera. Así que no se trata sólo de estética, sino también de funcionalidad.

Absolutamente.

¿Qué pasa con el acero P20? Sí, es duro.

Sí.

¿Pero es suave?

Bueno, aunque el P20 no es realmente conocido por su acabado tipo espejo. En realidad, su dureza contribuye a la calidad de la superficie de otra manera. Bien, ¿recuerdas cómo previene las grietas en esas áreas de alto estrés?

Bien.

Bueno, esas grietas se traducirían en zonas ásperas e imperfecciones en la superficie de la pieza.

Por lo tanto, la dureza del P20 ayuda a garantizar que esos diseños complejos queden suaves y uniformes.

Exactamente. El artículo también menciona el acero S136 como una especie de estrella cuando se trata de lograr acabados súper suaves, casi como un espejo. Es como el pincel de artista definitivo para piezas de plástico.

Dijeron que se podía pulir hasta un grado increíblemente fino. Sí, ¿qué tan bien estamos hablando?

Estamos hablando de niveles de rugosidad superficial tan bajos como 0,01 a 0,05 micrómetros.

Guau. Bien, eso está oficialmente más allá de mi capacidad de imaginarlo.

Bien.

Pero puedo imaginarme esas fundas de teléfono o interiores de automóviles súper elegantes de alta gama. Todo tiene sentido ahora. Tenemos H13 para precisión y suavidad. P20 para mayor dureza y prevención de esas molestas grietas. Y X136 para el acabado brillante definitivo.

Lo entendiste. Y esto nos lleva a un punto crucial. Selección de materiales. No se trata sólo de conocer las propiedades de los diferentes aceros. Se trata de elegir el adecuado para cada aplicación específica.

Bien, parece que podría complicarse. ¿Cómo deciden qué acero utilizar?

Bueno, es como armar un rompecabezas. Hay que considerar el diseño de la pieza, el nivel de detalle, el acabado superficial requerido, la tensión que soportará durante el uso e incluso la vida útil deseada del propio molde.

Entonces el acto de equilibrio. Sí, y apuesto a que también hay un factor de costo involucrado, ¿verdad?

Absolutamente. Y ahí es donde entra en juego la verdadera experiencia. Elegir el acero adecuado consiste en encontrar el punto óptimo.

Bueno.

El mejor equilibrio entre propiedades y rentabilidad para cada aplicación.

Por eso, a veces puede tener sentido utilizar un acero menos costoso, incluso si eso significa sacrificar un poco el acabado de la superficie. O moldear la longevidad.

Exactamente. Todo se reduce a los requisitos específicos del proyecto y las prioridades del fabricante. Por ejemplo, un fabricante de automóviles de alta gama podría estar dispuesto a invertir en un acero más caro como el S136. Seguro que consigue ese acabado impecable y lujoso en sus piezas interiores.

Bien. Pero para algo como un recipiente de plástico desechable, tal vez la opción más práctica sería un acero menos costoso y menos perfectamente liso.

Lo estás entendiendo. Se trata de comprender las ventajas y desventajas y tomar decisiones informadas basadas en el resultado deseado. Y es por eso que el artículo enfatiza la importancia de trabajar estrechamente con fabricantes de moldes experimentados y especialistas especiales en materiales.

Tienen ese conocimiento para guiar esas decisiones.

Exactamente.

Y asegúrese de que obtengan los mejores resultados posibles. Correcto para su inversión.

Precisamente. En realidad, el artículo destaca un fascinante estudio de caso en el que una empresa luchaba con altos costos de reemplazo de moldes debido al desgaste prematuro.

Bueno. ¿Qué pasó?

Estaban usando un acero menos costoso que no era lo suficientemente duro para las piezas complejas que estaban produciendo.

Bueno.

Al cambiar a un acero un poco más caro y de mayor dureza, ampliaron significativamente la vida útil de su molde.

Así que ahorraron dinero a largo plazo invirtiendo un poco más por adelantado. Este es un gran ejemplo de cómo elegir correctamente el material puede marcar una gran diferencia.

Exactamente. Y no se trata sólo de ahorro de costes. El artículo también habla de cómo la selección de materiales puede afectar la innovación y la sostenibilidad.

Ah, okey. Ahora estoy realmente intrigado. ¿Cómo se conecta el acero moldeado con esas cosas?

Bueno, pensemos en la tendencia hacia la miniaturización de la electrónica.

Bueno.

Crear esos componentes increíblemente pequeños e intrincados requiere moldes que puedan mantener tolerancias increíblemente estrictas.

Y apuesto a que eso requiere un acero con una dureza y resistencia al desgaste excepcionales.

Exactamente. Sin esas propiedades, sería imposible crear los moldes necesarios para esa electrónica de vanguardia. En cierto modo, los avances en la tecnología del acero para moldes están ayudando a impulsar la innovación en otras industrias.

Vaya, eso es asombroso. Es como esta reacción en cadena de avances tecnológicos.

Realmente lo es. Y en el ámbito de la sostenibilidad, elegir el acero adecuado puede ayudar a reducir el desperdicio de material.

¿Cómo es eso?

Bueno, si eliges una habilidad que es propensa a agrietarse o desgastarse, terminarás teniendo que reemplazar los moldes con más frecuencia.

Bien. Más acero desperdiciado.

Exactamente.

Más energía consumida.

Todo suma.

Sí, pero si eliges un acero más duradero que pueda soportar millones de ciclos, esencialmente estás reduciendo el impacto ambiental general.

Exactamente. Está todo conectado. Y eso es lo que hace que todo este tema sea tan fascinante.

Realmente lo es. Nunca me di cuenta de cuánto pensamiento y experiencia se necesitan para elegir el acero adecuado para un molde. Es como un mundo oculto de la ciencia material que impacta todo lo que nos rodea.

Absolutamente. Y el artículo hace un gran trabajo al resaltar la pasión y dedicación de las personas que trabajan en este campo.

Claramente aman lo que hacen. Pero espera, aquí solo estamos arañando la superficie. Todavía hay más por descubrir sobre esta historia del acero moldeado, ¿verdad? Sí. Bien, parece que elegir el acero para moldes correcto es, ya sabes, algo más que optar por la opción más dura o más resistente.

Sí, seguro.

Realmente debes comprender los detalles de cada proyecto.

Es. Es casi como ser un detective.

Bueno.

Debe reunir pistas sobre el uso previsto de la pieza, las complejidades de su diseño, la calidad deseada y luego utilizar esa información para localizar el acero ideal para el trabajo.

Esa es una manera realmente genial de pensarlo. Entonces digamos que estamos diseñando un molde para un nuevo producto, algo realmente complejo con detalles finos. ¿Cuáles son algunas de esas preguntas que te harías durante ese trabajo de detective?

Bueno, primero que nada, consideraría la función de la pieza. Ya sabes, ¿estará sujeto a mucho estrés o impacto? Si es así, entonces la dureza sería una máxima prioridad.

Como esos parachoques de los que hablamos.

Exactamente. Luego miraría el diseño en sí. ¿Hay secciones delgadas, esquinas afiladas o detalles intrincados?

Bueno.

Esas áreas son más susceptibles a agrietarse. Una vez más, la dureza es la clave. Pero si la pieza también necesita ser increíblemente precisa con tolerancias estrictas, entonces la dureza también se vuelve crucial.

Asegúrate de que el molde mantenga su forma perfectamente y todas las piezas salgan idénticas.

Exactamente. Y luego, por supuesto, el acabado de la superficie es una consideración importante.

Bien.

¿Queremos un acabado suave y brillante como el que se ve en muchos dispositivos electrónicos de alta gama, o es adecuado un acabado mate con más textura?

E imagino que la vida útil prevista del molde también es un factor.

Oh, absolutamente.

Si solo están fabricando una tirada limitada del producto, es posible que les convenga un molde menos duradero.

Bien. Una vida útil más corta podría permitirles utilizar un acero menos costoso, incluso si eso significa que el molde debe ser reemplazado antes. Para un producto con un gran volumen de producción, querrían un molde que pudiera soportar millones de ciclos, lo que requeriría un acero más duro y resistente al desgaste.

Es sorprendente la cantidad de factores diferentes que intervienen en esta decisión. Aquí es realmente donde entra en juego la experiencia de alguien como usted.

No diría que tengo todas las respuestas, pero definitivamente he aprendido un par de cosas a lo largo de los años.

Bien.

Y una de las lecciones más importantes es que la colaboración es clave. Los mejores resultados provienen de una estrecha comunicación entre los diseñadores, los ingenieros, los fabricantes de moldes y el especialista en materiales.

¿Entonces es un esfuerzo de equipo?

Absolutamente. Todos aportan su conocimiento y perspectiva únicos a la mesa. Los diseñadores se centran en la estética y la funcionalidad. Los ingenieros trabajan en los aspectos técnicos. Los fabricantes de moldes aportan su artesanía y experiencia. Y los especialistas en materiales como yo ayudamos a garantizar que el acero elegido cumpla todos los requisitos.

Al igual que una orquesta, cada instrumento desempeña su papel para crear este resultado armonioso.

Me gusta esa analogía. Y cuando todos están sincronizados, los resultados pueden ser realmente extraordinarios. De hecho, el artículo termina con un mensaje realmente inspirador sobre el poder de este enfoque colaborativo.

Ah, cuéntame más.

Bueno, el autor habla de cómo fueron testigos de un proyecto en el que un equipo de expertos se reunió para diseñar un molde para un dispositivo médico complejo.

Bueno.

Tuvieron que equilibrar tolerancias increíblemente estrictas con la necesidad de biocompatibilidad y una superficie lisa y estéril.

Vaya, eso suena realmente desafiante.

Fue. Pero al combinar sus conocimientos y trabajar juntos, pudieron crear un molde que superó todas las expectativas. Y ver ese nivel de precisión e innovación de primera mano fue una experiencia verdaderamente gratificante para todos los involucrados.

Este es un gran ejemplo de cómo esta comprensión del acero para moldes puede mejorar los productos, pero también contribuir a avances en otros campos. Como la asistencia sanitaria.

Exactamente. Y simplemente demuestra que incluso algo tan aparentemente mundano como el acero moldeado puede tener un impacto profundo en el mundo que nos rodea.

Toda esta inmersión profunda ha sido muy reveladora. Estoy mirando todos los objetos de plástico que me rodean con una nueva apreciación. Nunca me di cuenta de cuánto pensamiento y experiencia se necesitan para crear estas cosas cotidianas.

Me alegra oír eso. Es fácil dar por sentado estas cosas, pero detrás de ellas hay todo un mundo de ciencia e ingeniería de materiales.

Y gracias a ti, pudimos vislumbrar ese mundo. Siento que ahora puedo mirar una pieza de plástico y hacer una suposición fundamentada sobre qué tipo de acero se utilizó para crear el molde.

Ja ja. Ese es el poder del conocimiento. Y esperamos que esta inmersión profunda haya despertado tu curiosidad por aprender aún más.

Definitivamente lo ha hecho. Bueno, esto concluye nuestra exploración del acero para moldes y el moldeo por inyección. Ha sido un viaje fascinante y definitivamente me voy con una perspectiva completamente nueva.

Yo también. Gracias por invitarme.

Y a todos los que escuchan, gracias por acompañarnos en esta inmersión profunda. Hasta la próxima, sigue explorando y conserva esos cerebros.