Bienvenidos de nuevo a todos. Hoy profundizaremos en un tema que muchos nos han preguntado: el diseño de moldes. En concreto, analizaremos los canales dentro del molde y su impacto en su durabilidad. Contamos con excelentes perspectivas de un experto en la materia, extraído de un artículo suyo.

Sí, es realmente interesante la atención que se presta al diseño general del molde. Pero esos canales son como los héroes anónimos, influyendo silenciosamente en todo.

Es cierto. Y este experto compartió la historia de un proyecto en el que un pequeño fallo de diseño en esos canales provocó la avería total del molde. Esto demuestra que esos pequeños detalles pueden marcar una gran diferencia.

Absolutamente. Y uno de los factores más importantes que influye es el desgaste. Cada vez que el plástico fundido fluye por esos canales, se produce fricción. No es una grieta repentina y drástica ni nada parecido, pero con el tiempo, todo ese roce, pasa factura.

Bueno, es como una erosión lenta y constante. Pero ¿qué empeora ese desgaste? ¿A qué deberíamos prestar atención?

Bueno, el experto señaló algo muy interesante sobre los ángulos cónicos. En concreto, en el moldeo por inyección de alta velocidad, una ligera desviación de ese ángulo puede aumentar considerablemente la fricción. De hecho, dijo que incluso unos pocos grados pueden suponer un 20 % más de fricción, lo que, por supuesto, acelera el desgaste.

¿20%? ¡Vaya! ¡Qué salto tan grande! Apuesto a que eso también se traduce en dinero real en el futuro.

Por supuesto. Piénsalo. Un mayor desgaste implica más mantenimiento, lo que puede provocar retrasos en la producción y, por lo tanto, tener que reemplazar el molde antes de lo deseado.

Sí, nadie quiere eso. Así que conseguir el ángulo cónico correcto es fundamental. ¿Qué más contribuye a todo este desgaste?

Otro factor importante es la rugosidad de la superficie. Si la superficie del canal no es lisa, se genera más fricción al pasar el plástico. Y esas pequeñas imperfecciones pueden atrapar partículas, lo que agrava aún más el desgaste.

Eso tiene sentido. Así que no es sólo la forma del canal, sino también la textura. Ahora bien, ¿qué pasa con esto llamado fatiga térmica? Para ser honesto, eso suena como ciencia ficción.

Es un poco menos dramático de lo que parece, pero igual de importante. Piénsalo. Ese molde se calienta y se enfría constantemente durante el proceso de inyección. Y con el tiempo, todo esto puede provocar la formación de pequeñas grietas microscópicas que debiliten la estructura.

Entonces, no es solo un gran impacto, sino la acumulación de todas esas pequeñas tensiones lo que causa el daño. ¿Eh? ¿El experto dio algún ejemplo específico de esto?

Sí, mencionan que los sistemas de refrigeración desadaptados pueden empeorar la situación. Porque si algunas partes del molde se enfrían más rápido que otras, se produce una expansión térmica desigual. Claro. Imagina que una parte se expande mientras otra se contrae al mismo tiempo. Así es como se forman esas microfisuras.

Ah, vale. Sí, me lo imagino. Es como si el molde se moviera constantemente en diferentes direcciones. Y supongo que esto también tiene que ver con el diseño del canal.

Exactamente. La longitud y la disposición de esos canales influyen enormemente en cómo se distribuye el calor dentro del molde. Por ejemplo, si un canal es demasiado largo, el plástico pierde más calor al atravesarlo, lo que altera el equilibrio de la temperatura.

Ah.

Es como una delicada danza entre el calor del plástico fundido y el sistema de refrigeración. Cierto. Tienen que estar sincronizados, ¿no? Ahora bien, ¿qué hay de la idea de la concentración de estrés? Suena un poco intimidante.

Bueno, piénsalo así. Puede haber ciertos puntos en el molde donde la tensión se amplifica debido al diseño, como una falla. Y con el tiempo, ahí es donde es más probable que aparezcan grietas.

Entonces, es como esos puntos de presión que aparecen en los pies cuando los zapatos no te quedan bien, ¿verdad?

Sí, es una buena analogía. El experto mencionó un ejemplo específico: la desalineación entre el canal y la boquilla de la máquina de moldeo por inyección. Incluso esa pequeña discrepancia puede concentrar la tensión en un punto y provocar grietas tras varios usos.

¡Guau! Algo tan pequeño puede tener un gran impacto con el tiempo. Esto demuestra la importancia de la precisión en cada parte del diseño. De verdad. Cada pequeño detalle importa. Y, ya sabes, si lo piensas, todo lo que hemos mencionado, el desgaste, la fatiga térmica, el estrés, la concentración, no es que ocurra de forma aislada. ¿Verdad? Todos trabajan en conjunto para desgastar el molde de forma lenta pero segura con el tiempo.

Así que es un declive gradual, a menos que intentes abordar activamente esos problemas. ¿Cuál es el impacto real de esto para alguien que trabaja con moho a diario?

Bueno, lo primero que me viene a la mente es el costo. Es decir, un mayor desgaste implica más mantenimiento y reparaciones, lo cual se acumula rápidamente. Y luego, eventualmente, tendrás que reemplazar todo el molde, lo cual puede ser, ya sabes, un gasto bastante alto.

Sí, eso es un golpe al presupuesto que nadie quiere. Pero no se trata solo del dinero, ¿verdad?

Definitivamente no. También hay que pensar en la calidad del producto, porque a medida que un molde se desgasta, ya no puede producir piezas consistentes y de alta calidad como antes. Por lo tanto, empiezan a aparecer defectos, inconsistencias e incluso variaciones dimensionales.

Bueno, es como una herramienta de precisión que se desgasta con el tiempo. Y apuesto a que, en algunas industrias, incluso esas pequeñas imperfecciones pueden ser un gran problema.

Exactamente. Piensa en dispositivos médicos o componentes aeroespaciales. Requieren tolerancias muy estrictas. Por lo tanto, si un molde se desgasta, podrías terminar con piezas que simplemente no cumplen con las especificaciones. Y eso puede tener consecuencias muy graves.

Correcto. Eso lo pone en perspectiva, sin duda. No se trata solo de eficiencia. Se trata de seguridad y de garantizar un funcionamiento fiable. Supongamos que usted está a cargo de una operación de moldeo. ¿Cómo se asegura de que estos problemas de diseño de canales se tomen en serio?

Ahí es donde la colaboración cobra una importancia crucial, porque no se limita solo al diseñador del molde. Se necesita la colaboración de los ingenieros de materiales, los gerentes de producción e incluso los operadores que trabajan con esos moldes día tras día.

Así que es un verdadero esfuerzo de equipo. Todos necesitan comprender el panorama general. ¿Qué aspectos específicos deberían considerar estos equipos?

Bueno, si se trata de un diseño de molde completamente nuevo, hay que considerar aspectos como el material que se utiliza, sus características de flujo y cómo interactuará el sistema de refrigeración con el diseño del canal de perforación. Y no olvide la tasa de aplicación específica. ¿Cuáles son las tolerancias necesarias, el volumen de producción previsto e incluso el entorno en el que operará el molde?

Vaya, eso es mucho para tener en cuenta. Y apuesto a que las inspecciones regulares también son cruciales, ¿verdad?

Claro que sí. Hay que vigilar el estado del molde a lo largo del tiempo, buscando cualquier pequeño signo de desgaste, cualquier cosa que pueda convertirse en un problema más adelante. Piénsalo como el mantenimiento regular de un coche. Es mucho más fácil y económico solucionar los pequeños problemas antes de que se conviertan en averías graves.

Esa es una gran analogía. Entonces, ser proactivo, no reactivo, ¿qué tal mantenerse al día con la tecnología? Creo que eso también podría influir.

Definitivamente. El diseño de moldes es un campo en constante evolución. ¿Cierto? Siempre aparecen nuevos materiales, nuevas técnicas, nuevo software y nuevas herramientas.

Por eso, la mejora continua implica siempre buscar formas de mejorar las cosas.

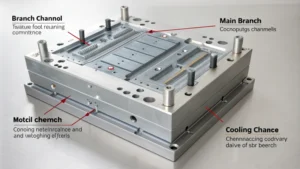

Exactamente. Hablemos ahora un poco sobre el diseño de canales. Ya sabes, esos canales dentro del molde que guían el plástico fundido a las cavidades donde se forman las piezas.

Cierto. Como las autopistas del molde. Y recuerdo que el experto mencionó que el diseño de los corredores es como planificar una montaña rusa para plástico líquido.

Sí, es una buena forma de decirlo. Porque si el diseño del corredor no es suave y eficiente, crea mucha resistencia. Como una montaña rusa que frena de repente. Y toda esa resistencia ejerce una gran presión sobre el molde, lo que puede desgastarlo mucho más rápido.

Bueno, puro estrés. Ya es un poco técnico. ¿Podrías explicárnoslo un poco?

Claro. Piénsalo como la fuerza que intenta hacer que una capa de algo se deslice sobre otra. En este caso, el plástico fundido que fluye por un canal empuja las paredes del mismo. Cuanto más suave sea el flujo, menor será la tensión transversal. Pero cualquier curva cerrada, cuello de botella o superficie rugosa la incrementará.

Se trata entonces de minimizar esos puntos de fricción, dándole al plástico fundido el desplazamiento más suave posible.

Exactamente. Y el experto compartió una anécdota genial sobre esto. Estaban trabajando en un diseño donde los canales eran de diferentes tamaños, por lo que el plástico fluía por algunas zonas mucho más rápido que por otras.

Ooh, apuesto a que eso causó algunos problemas. Más desgaste en esas zonas de alto flujo.

¡Lo has pillado! Fue como encontrar baches en una carretera nueva. No te esperas que estén ahí, pero pueden causar mucho daño.

Eso tiene todo el sentido. Un caudal constante en todo el sistema de canales es clave. ¿Cómo se consigue?

Bueno, tener corredores de tamaño equilibrado es un buen comienzo, pero no se trata solo de eso. El diseño, la cantidad de curvas e incluso el ángulo cónico dentro de los propios corredores, todo importa. Y, por supuesto, el sistema de refrigeración también influye. Si los corredores no se refrigeran correctamente, pueden aparecer puntos calientes y, por lo tanto, un flujo y una presión desiguales.

Nuevamente, parece que hay muchas partes móviles, literal y figurativamente.

Definitivamente lo es. Y por eso es tan importante contar con personas que realmente comprendan la dinámica de fluidos y la gestión térmica involucradas en el proceso de diseño. Pero aun así, hay algunos aspectos básicos que pueden marcar una gran diferencia, como buscar tiempos de llenado iguales para todas las cavidades. Ese es un buen punto de partida.

Bien, entonces todas las cavidades deberían llenarse con ese plástico fundido aproximadamente al mismo ritmo. ¿Por qué es tan importante?

Bueno, ayuda a mantener la presión equilibrada en todo el molde, porque si algunas cavidades se llenan mucho más rápido que otras, se producen desequilibrios de presión y eso puede provocar defectos en las piezas, enfriamiento desigual e incluso estrés en el propio molde.

Es como asegurarse de que todos reciban la misma porción del pastel. ¿Verdad? Nadie se llena demasiado. Nadie se queda con hambre.

Exactamente. Y hablando de materiales, deberíamos hablar de cómo elegir el adecuado. Los materiales para tu molde pueden influir significativamente en su vida útil.

Por lo tanto, no se trata sólo del diseño de los canales, sino de qué están hechos realmente esos canales.

Correcto. Porque cada material tiene diferente resistencia, propiedades térmicas y resistencia al desgaste. Elegir el material adecuado para cada parte del molde es crucial.

Es como elegir los materiales de construcción adecuados para una casa. ¿Verdad? No usarías paja para construir un rascacielos.

Exactamente. Para las zonas de alta tensión del molde, como los canales y las guías, se necesita un material que soporte el calor y la fricción sin romperse.

Así que no se trata solo de encontrar el material más resistente, sino el que mejor se adapte a lo que ocurre dentro de ese molde. ¿El experto tenía alguna recomendación específica?

No mencionaron ningún material específico por nombre, pero sí enfatizan aspectos como la estabilidad térmica y la resistencia al desgaste. Para lograr estabilidad térmica, se necesitan materiales que soporten esas fluctuaciones de temperatura sin agrietarse ni deformarse. ¿Verdad?

Correcto. Como una olla en la estufa que se puede calentar y enfriar una y otra vez sin romperse.

Exactamente. Y en cuanto a la resistencia al desgaste, se necesita un material que soporte la fricción constante del plástico fundido que fluye a través de él.

Parece que realmente necesitas un experto en materiales que te ayude a tomar esas decisiones.

Claro que sí. La selección de materiales es un proceso complejo, y no se hace solo una vez. Podrías necesitar materiales diferentes para cada parte del molde, dependiendo de lo que vayan a soportar.

Otro aspecto donde el trabajo en equipo es fundamental es el diseñador de moldes, el ingeniero de materiales e incluso quienes trabajan con el molde en la planta de producción.

Por supuesto. Antes de pasar a las aplicaciones prácticas, quiero mencionar algo que ya comentamos: el mantenimiento.

Cierto. Dijeron que incluso el molde mejor diseñado no durará si no se mantiene adecuadamente.

Es como un coche. Puedes tener el mejor motor del mundo, pero si no le cambias el aceite ni revisas la presión de los neumáticos, no va a funcionar. ¿Verdad?

Por lo tanto, el mantenimiento regular es fundamental para prolongar la vida útil del molde. ¿Qué medidas se deberían tomar?

Bueno, la limpieza es fundamental. Hay que limpiar regularmente esos canales y guías para evitar la acumulación de residuos de plástico y suciedad.

Es como cepillarse los dientes. ¿Verdad? Un pequeño hábito que previene problemas mayores más adelante.

Exactamente. Y luego está la lubricación. Mantener las piezas móviles en movimiento sin problemas ayuda a reducir la fricción y el desgaste.

Y no olvides las inspecciones regulares para detectar cualquier signo de desgaste o daño antes de que se descontrole. Es como ir al dentista para una revisión. Es mejor detectar las caries a tiempo.

Exactamente. La detección temprana es clave, seguida de la documentación. Llevar un buen registro de todo el mantenimiento puede ayudarle a identificar patrones y tendencias, para que pueda ser aún más proactivo.

Así que no se trata solo de hacer el mantenimiento. Se trata también de aprender de él con precisión.

Y, ya sabes, a veces, incluso con todos los procedimientos correctos, te encontrarás con un problema realmente complicado. Ahí es cuando tienes que ser creativo. Usa tu experiencia para pensar de forma innovadora.

¿Tienes alguna anécdota sobre alguna vez que tuviste que hacer eso? ¿Ser muy creativo para resolver un problema de diseño de moldes?

¡Oh, muchísimos! Pero hay uno que me viene a la mente. Era un molde muy complejo con un sistema de canales intrincado, y teníamos problemas con esos tiempos de llenado desiguales y los desequilibrios de presión que mencionamos. Intentamos ajustar el tamaño de los canales. Experimentamos con los parámetros de enfriamiento, pero nada parecía funcionar.

Entonces te estabas estancando. ¿Qué hiciste?

Bueno, después de darle muchas vueltas, decidimos analizar más detenidamente el plástico en sí, concretamente su reología. La reología es básicamente el estudio de cómo fluyen los fluidos bajo presión. Y resultó que este plástico en particular tenía algunas características únicas que no habíamos considerado del todo en el diseño.

Interesante. Así que había que profundizar en los detalles del material.

Sí. Trabajamos con un especialista para comprender a fondo cómo se comportaba este plástico a diferentes temperaturas y presiones. Y, basándonos en su análisis, hicimos ajustes muy específicos al diseño del canal. Cosas como cambiar los ángulos de algunas curvas y añadir pequeños detalles para redirigir el flujo.

¿Y eso lo solucionó?

Así fue. Una vez que comprendimos cómo fluía realmente ese plástico, pudimos ajustar el sistema de canaletas y lograr los tiempos de llenado equilibrados y la presión constante que buscábamos.

Ese es un gran ejemplo de lo importante que es colaborar y estar dispuesto a aprender cosas nuevas. Y demuestra que el diseño de moldes no se trata solo de seguir un conjunto de reglas. Sin duda, también es un arte.

Es un campo en constante evolución. Siempre hay algo nuevo que aprender.

Bien, ya hemos hablado de mucha teoría. ¿Qué tal si nos ponemos prácticos? Si trabajas con moldes a diario, ¿cuáles son las conclusiones principales que deberías tener en cuenta?

Creo que lo más importante es no esperar a que algo se rompa. Ya sabes, hablamos del desgaste, la fatiga térmica, todo ese estrés, la concentración. Revisa bien tus moldes y piensa bien en esos aspectos.

Es casi como si fueras un detective buscando pistas. ¿Dónde están peor los patrones de desgaste? ¿Hay decoloraciones o microgrietas que puedan indicar estrés térmico?

Exactamente. Y no te fijes solo en el molde. Revisa también los canales. ¿Están equilibrados? ¿Está diseñado el diseño para un flujo fluido y una buena refrigeración?

Es como un chequeo de salud para sus mohos, detectando esos problemas potenciales a tiempo.

Exactamente. Ser proactivo puede ahorrar muchos dolores de cabeza y dinero a largo plazo. Ahora bien, supongamos que estás diseñando un nuevo molde. ¿Qué preguntas deberías plantearte para asegurarte de que el diseño del canal sea una prioridad absoluta desde el principio?

Ahí es donde entra en juego el trabajo en equipo. ¿Verdad? No puedes dejar que el diseñador del molde haga lo suyo.

Exactamente. Habla con todos los involucrados: el diseñador del molde, el ingeniero de materiales, incluso quienes lo usarán a diario. Todos aportan algo.

Así que tienes este equipo diverso de expertos. ¿Qué tipo de preguntas deberías hacerles?

Bueno, piensa en cómo fluirá el material, qué presiones y temperaturas esperas, y cómo funcionará el sistema de refrigeración con esos canales. Y no olvides la perspectiva general. ¿Cuáles son las tolerancias del producto terminado? ¿Cuántos planeas fabricar? ¿En qué tipo de entorno funcionará ese molde?

Hay tantas cosas que considerar. Pero parece que lo principal es no tratar el diseño del canal como algo secundario. Conviértalo en parte de todo el proceso de diseño.

Por supuesto. Y como hemos dicho, incluso esos pequeños detalles como los ángulos cónicos y la rugosidad de la superficie pueden tener un gran impacto en la durabilidad del molde y la calidad de las piezas.

Bien. Así que sean proactivos con sus moldes actuales. Hagan las preguntas correctas al diseñar moldes nuevos. ¿Y qué hay del mantenimiento? Parece que es algo constante, ¿verdad?

Claro que sí. Incluso el molde mejor diseñado del mundo necesita un cuidado adecuado. La limpieza es esencial. Hay que eliminar todos los residuos de plástico y la suciedad que se acumulan en los canales y guías.

Es como cepillarse los dientes. Hay que hacerlo con regularidad para evitar problemas mayores en el futuro.

Exactamente. Y la lubricación también es importante. Mantenga las piezas móviles funcionando sin problemas, reduzca la fricción y realice inspecciones periódicas.

Cierto. Hay que detectar esos problemas a tiempo. Como ir al dentista para chequeos.

Exactamente. La detección temprana es clave. Y la documentación también. Lleva un registro de todo tu mantenimiento para que puedas identificar patrones y saber cómo evitar que algo salga mal.

Así que no se trata solo de hacer el mantenimiento. También se trata de aprender de él.

Lo tienes. Pero incluso con las mejores prácticas, a veces te toparás con un obstáculo, algo realmente complicado. Ahí es cuando tienes que ser creativo.

¿Ha tenido alguna ocasión en la que tuvo que pensar realmente de manera innovadora para resolver un problema de diseño de moldes?

Ah, muchas. Pero hay una que realmente destaca. Fue el sistema de canales, súper complicado, complicado y complejo. Y teníamos todo tipo de problemas con el llenado desigual y los desequilibrios de presión. Lo intentamos todo: ajustamos los canales, ajustamos la refrigeración. Nada funcionó.

Suena frustrante. ¿Qué hiciste?

Bueno, finalmente dimos un paso atrás y analizamos el plástico en sí, algo llamado reología. Es básicamente cómo fluyen los fluidos bajo presión. Resulta que este plástico tenía algunas peculiaridades que no habíamos considerado en el diseño.

Entonces, había que profundizar en la ciencia del material mismo.

Sí. Hablamos con un especialista para determinar exactamente cómo se comportaba ese plástico a diferentes temperaturas y presiones. Y con su ayuda, hicimos algunos cambios muy específicos en el diseño del canal, como cambiar algunos ángulos y añadir pequeños detalles para redirigir el flujo.

Y eso funcionó.

Sí. Una vez que comprendimos cómo fluía realmente ese plástico, pudimos ajustar el sistema de deslizamiento y lograr que todo funcionara a la perfección.

Es una gran historia. Demuestra cómo el trabajo en equipo y la apertura a nuevas ideas pueden dar buenos resultados. Y nos recuerda que el diseño de moldes no se trata solo de seguir las reglas. A veces también hay que usar la intuición y la experiencia.

Lo tienes. Es un campo fascinante y siempre hay algo nuevo que aprender.

Bueno, creo que con esto terminamos nuestra inmersión en el mundo del diseño de moldes. Cubrimos mucho. Espero que les haya sido útil.

Sí. Ojalá puedas tomar algunas de estas ideas y aplicarlas a tu propio trabajo.

Recuerde que incluso pequeñas mejoras en el diseño de su molde o en sus prácticas de mantenimiento pueden tener un gran impacto en la calidad y la eficiencia de su producto.

Así que sigue aprendiendo, sigue experimentando, sigue esforzándote.

Los límites, y hasta la próxima, feliz moldeado.