Bien, profundicemos en dos moldes de placa. Estas cosas, ¿verdad? Fabrican cosas que usamos a diario. No te lo creerías.

Sí, es bastante sorprendente.

Teníamos que repasar temas muy técnicos, y una persona que lleva mucho tiempo en esto compartió algunas anécdotas. Al leerlo todo, pensé: "¡Guau, esto es magia!".

Lo entiendo. Convertir plástico líquido en algo así como un control remoto es una locura si lo piensas.

Claro. Nuestra fuente dijo que un molde de dos placas es básicamente como dos piezas de un rompecabezas que encajan a la perfección.

¿Verdad? Sí.

Entonces, ¿cómo funciona realmente este rompecabezas? ¿Sabes?

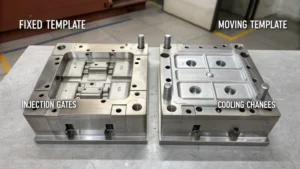

Entonces tienes dos placas principales: una fija y la otra móvil. La fija mantiene todo estable. ¿Y la placa móvil? Bueno, se mueve, se abre y se cierra para dejar salir el producto terminado.

Bien, entonces las placas fijas, como la base, y la placa móvil son el héroe de acción.

Sí, exactamente.

Me imagino ese plástico líquido fluyendo como un artista con sus pinturas.

Esa es una buena imagen. Y así como un artista necesita diferentes pinceles, el molde necesita diferentes piezas para controlar el flujo de plástico.

Empecemos con el plato móvil, la estrella del espectáculo. ¿Por qué es tan importante?

Hace muchas cosas. Abrir, cerrar, expulsar la pieza terminada y cómo lo mantenemos en funcionamiento. Todo tiene que estar perfectamente sincronizado.

Nuestra fuente lo llamó un baile con una coreografía perfecta. ¡Cuánta precisión! Sí, como robots en una cadena de montaje. Superrápido y preciso.

Bastante parecido. Utiliza un mecanismo de apertura de molde. Hay diferentes tipos, cada uno con ventajas y desventajas, como el hidráulico. Es resistente y funciona bien con alta presión. Pero un sistema de palanca es más sencillo. Podría ser mejor para operaciones más pequeñas.

Entonces elegir al correcto es como elegir al bailarín correcto, ¿eh?

Sí.

¿Y qué hay de la placa fija entonces? Sí. Debe ser crucial para mantener la estabilidad. Claro.

No puedes tener un buen baile sin un buen piso, ¿verdad?

Bien.

Mantiene todo alineado. Sin oscilaciones ni desplazamientos que puedan afectar el resultado final.

La fuente lo llamó el amigo fiel. Siempre ahí. Y un buen amigo ayuda. Háblame de estos pasadores guía. ¿Suenan importantes?

Esencial para mantener las placas alineadas. Piénsalo como vías de tren. Placas en movimiento. El tren mantiene su rumbo al abrirse y cerrarse.

Entonces, los pasadores guía son las vías. ¿El casquillo de la grada es el motor? Jaja.

Bien hecho. Ese casquillo guía el plástico desde la boquilla hasta la cavidad del molde. Es el punto de entrada, como una puerta.

Bien, los bailarines y el escenario están listos. Pero ¿cómo llega ese plástico derretido ahí?

Ese es el sistema de acceso. Cierto. Es como elegir la mejor ruta en un mapa.

Nuestra fuente dijo que lo entendiste. Dirige el flujo de plástico. Y cada tipo de compuerta afecta ese flujo, lo que altera el producto final.

Se mencionaron tres tipos: puertas directas, laterales y puntuales. Analicemos estas rutas, empezando por la directa.

Directo es el más sencillo. Dispara plástico directamente a la cavidad. Súper eficiente para diseños básicos. Pero piensa en tomar un atajo por el campo. Llegas rápido, pero podrías ensuciarte.

Así que ese barro son marcas que quedan en el producto final. Como esos pequeños bultos en una funda de teléfono barata.

Sí. Ahora una puerta lateral es más elegante. En lugar de entrar directamente, entra por un lateral. Mayor control y un acabado más suave.

Y por último, la puerta de entrada. La fuente la llamó una joya escondida.

Las compuertas puntuales son engañosas. Inyectan un punto minúsculo menos de esas marcas que mencionamos. Como un pasadizo secreto. Bueno. La herramienta ideal para el trabajo. Cada compuerta tiene sus pros y sus contras. Como todo lo demás.

Exactamente. Afecta la obra final. Igual que un artista elige su pincel.

El molde está listo, las compuertas elegidas y los plásticos ya están calientes. Explícame el proceso paso a paso.

Primero, imagina el plástico calentado hasta que parezca miel fluyendo suavemente.

Bien. Ya se siente el calor. ¿Qué sigue?

Inyectamos ese plástico caliente en el molde.

Alta presión, las placas. Nuestros bailarines listos para actuar.

Correcto. La placa móvil se abre. Se cierra herméticamente contra la fija. Sin fugas. Como cerrar un libro, así las páginas se quedan en su sitio.

Bien, el libro está cerrado. El plástico está dentro. ¿Y ahora qué?

Esperamos. El plástico se enfría, se endurece y toma la forma del molde.

Como si estuviera ocurriendo un truco de magia en ese libro cerrado.

Una vez endurecido, la placa móvil se abre. ¡Y listo! El producto terminado está listo para usar.

Ésta es la gran revelación.

Y todo vuelve a empezar. Fabricando un producto tras otro, cada uno una pequeña obra maestra de ese baile de moldes de dos placas.

¡Guau, qué locura! ¿Cuánto cuestan estos dos moldes de placa? Mucho más de lo que pensaba.

¿Verdad? No lo piensas, pero seguro que están por todas partes.

Antes de entrar en detalles, nuestra fuente habló sobre sistemas de compuertas presurizadas y no presurizadas. Hablamos de esas compuertas. Pero ¿cuál es la diferencia?

Elegir la herramienta adecuada es como elegir la herramienta adecuada para una cirugía delicada. Marca una gran diferencia.

Bien, entonces ¿qué separa lo presurizado de lo no presurizado?

Imagina apretar la pasta de dientes. Presurizar es como apretar desde abajo, con un flujo suave y uniforme.

Así que control y consistencia.

Exactamente. En el moldeo, lo importante es cómo el plástico derretido llena el molde. Presurizado significa que no hay burbujas de aire. Un llenado uniforme y uniforme. Importante para productos resistentes y lisos.

¿Y sin presión, como apretando el tubo de pasta de dientes en el medio por todos lados?

Jaja. Bastante bien. Permite que el plástico fluya con más libertad. Suena un poco engorroso. Pero puede ser bueno para algunos moldes o materiales. Por ejemplo, si al material no le gusta la presión, quizás sea mejor que no esté presurizado.

Así que es cuestión de encontrar el equilibrio. Depende de lo que estés haciendo. Nuestra fuente mencionó la puerta superior, inferior y lateral. Cada una suena bastante única.

Lo son. Cada uno tiene sus fortalezas y debilidades. Es como elegir una ruta en un mapa, ¿sabes?.

Bien, empecemos con la puerta superior. ¿Cómo es?

Es como verter agua en un vaso. El plástico entra por arriba y fluye hacia abajo.

Parece sencillo. Pero tiene que haber una trampa, ¿no?

Claro, podría quedar aire atrapado o que el flujo se vuelva turbulento. Esto significa imperfecciones en el producto final. Por ejemplo, si se vierte el agua demasiado rápido, se producen salpicaduras y burbujas.

Así que no es lo mejor para un acabado perfecto. ¿Qué pasa con la entrada inferior?

Es más como llenar una bañera. Lentamente, desde el grifo, el plástico entra por el fondo y sube con facilidad.

Un enfoque más sutil. Perfecto para productos sofisticados donde la estética importa.

Sí. Y luego está la puerta lateral.

¿Dónde encaja esto?

Es como enhebrar una aguja. Se necesita precisión. Consigue que el plástico fluya con precisión. Entra por un lateral. Útil para diseños complejos o cuando tienes varias cavidades en el molde.

Nuestra fuente dijo que el uso de puertas laterales es bueno para detalles intrincados o looks específicos.

Exactamente. Muy versátil. Se utiliza en muchas industrias.

Volviendo a esas puertas directas y puntuales, parece que son parte de esta cuestión de presurizado versus no presurizado.

Listo. Puerta directa que entra directamente. Normalmente sin presión. Rápida y sin problemas. Podría decirse que es una puerta puntual, un punto único controlado. Eso suele estar presurizado.

Toda una familia de sistemas de compuertas, ¿eh? Cada uno con su propia personalidad. Pero amplíemos un poco la perspectiva. Nuestra fuente estaba entusiasmada con lo que realmente se puede hacer con dos moldes de placa. No se trata solo de contenedores de plástico, ¿verdad?

Oh, claro que no. Fabrican un montón de cosas, desde artículos cotidianos hasta productos muy especializados.

Empecemos con la electrónica de consumo. Todos la usamos. ¿De qué tipo de aparatos estamos hablando?

La funda de tu teléfono, el control remoto de tu televisor, incluso la funda de tu laptop. Probablemente todos se fabricaron con dos moldes de placa. Deben ser resistentes, ligeros y tener detalles precisos como botones o rejillas de altavoz.

Y apuesto a que la velocidad es crucial en esa industria, ¿verdad? Nuevos modelos constantemente.

Por supuesto. Los moldes de pizarra tubular son conocidos por su rapidez y capacidad para producir productos rápidamente. Eso es fundamental en una industria tan dinámica como esta.

Bueno, ya hablamos de aparatos. ¿Y los juguetes? Recuerdo jugar con muchísimos juguetes de plástico de niño. Nunca pensé en cómo se fabricaban.

Los juguetes son un gran ejemplo de cómo dos moldes de placas pueden crear detalles realmente intrincados y piezas móviles, como las articulaciones de una figura de acción o las ruedas de un automóvil.

Y los juguetes deben ser duraderos. Los niños son duros con sus cosas.

Sí, eso es clave. Los materiales que se usan para moldear juguetes suelen elegirse porque soportan impactos y usos repetidos.

Así que es un tema de equilibrio, de hacer esos detalles, pero también de asegurarse de que el juguete pueda sobrevivir a una caída por las escaleras.

Exactamente. Y no podemos olvidarnos del embalaje. Es fácil pasarlo por alto, pero es importantísimo.

Esos paquetes de plástico transparente que son imposibles de abrir están por todas partes.

Sí. Son un buen ejemplo de la versatilidad de los moldes de dos placas. Son lo suficientemente resistentes como para proteger el producto, pero también fáciles de fabricar y ensamblar.

Y todas esas botellas y recipientes, cada uno con su propia tapa o tapón.

Esas tapas, incluso las más sencillas, suelen tener diseños bastante complejos. La rosca debe ser precisa para que sellen correctamente.

Así, desde nuestros aparatos tecnológicos hasta los juguetes de nuestra infancia, e incluso los envases de nuestros alimentos, los moldes de dos platos están dando forma silenciosamente a nuestro mundo.

Es increíble. Realmente demuestra lo versátiles y eficientes que son.

Pero, ¿qué los distingue de otros moldes? Nuestra fuente comentó que tienen ventajas sobre, por ejemplo, los moldes de tres placas o los sistemas de canal caliente.

Una de las principales es su simplicidad. No son tan complicados de diseñar ni de fabricar, lo que los hace más económicos, especialmente para empresas pequeñas o para quienes se inician en el moldeo por inyección.

Como un primer automóvil confiable y fácil.

Jaja. Me gusta. Puede que no tengan todas las funciones sofisticadas de los sistemas más complejos, pero son confiables y pueden crear muchísimos productos diferentes.

A veces lo simple es lo mejor.

A menudo, sí. Sobre todo en la industria manufacturera, donde el coste y la fluidez de la producción son fundamentales.

Esta inmersión profunda está cambiando mi perspectiva sobre estos moldes. Pensaba que eran simples, pero ahora veo lo complejos que son.

Es un mundo entero que la mayoría de la gente ni siquiera conoce.

Estoy listo para más. ¿Qué sigue en nuestra aventura con los moldes de dos placas? Hemos profundizado en estos moldes, viendo cómo se fabrican todo tipo de cosas e incluso hemos explorado los diferentes sistemas de inyección.

Sí, es como si hubiéramos descubierto algún tipo de magia de fabricación secreta.

Totalmente. Pero hay más en esta historia. Nuestra fuente insinuaba que el mundo de los moldes de dos placas no se detiene. Siempre está cambiando.

Eso es lo que lo hace interesante, ¿verdad? Siempre mejorando, siempre adaptándose.

¿Qué les depara el futuro a estos moldes? ¿Qué se viene en el futuro?

Bueno, una gran cosa es la automatización, como robots trabajando con personas, haciendo que todo el proceso de moldeo sea aún más preciso y eficiente.

Robots construyendo moldes. Eso suena futurista.

Está sucediendo cada vez más. Imagina un robot colocando cuidadosamente esas diminutas piezas del molde. Cosas que requieren una precisión increíble.

Vaya. Esto acelera las cosas y hace que sea menos probable que se estropeen.

Exactamente. Y permite que la gente se concentre en aspectos más complejos, como el diseño y la garantía de buena calidad. También estamos viendo grandes cambios en el software utilizado para diseñar y probar moldes.

La fuente mencionó algo sobre el software CAD y CAM, pero realmente no sé qué son.

CAD significa diseño asistido por computadora y CAM significa fabricación asistida por computadora. Permiten a los ingenieros crear modelos 3D muy detallados de los moldes y, básicamente, ejecutar simulaciones para ver cómo funcionarían en diferentes situaciones.

Así que fue como una prueba virtual antes incluso de construir algo real.

Sí. Detectar los problemas antes de que ocurran es clave. A medida que los productos se vuelven más complejos, piensa en todas esas pequeñas piezas de tu teléfono o en el interior de un dispositivo médico.

Eso me recuerda que mencionaste dispositivos médicos. ¿Entonces estos moldes se usan para algo más que productos de consumo y juguetes?

Sí, claro. Están en muchísimas industrias, desde la automoción hasta la sanidad, pasando por la industria aeroespacial, las autopartes, las herramientas quirúrgicas, todo tipo de cosas.

Vaya, no tenía ni idea. La fuente también mencionó nuevos materiales para los moldes. Creía que siempre eran de acero.

El acero es común. Sí, pero ahora vemos que se usa más el aluminio e incluso los materiales compuestos.

¿Cuál es la ventaja de esos otros materiales?

Cada uno tiene sus particularidades. Por ejemplo, el aluminio es más ligero que el acero y consume menos energía. Al fabricar los moldes, los materiales compuestos ofrecen aún más flexibilidad de diseño y personalización.

Entonces, la herramienta adecuada para el trabajo, o en este caso, el material adecuado para el molde.

Lo tienes. Y a medida que la tecnología mejore, quién sabe qué nuevos materiales veremos. Eso es lo que lo mantiene emocionante.

Es una locura pensar que estos moldes están a la vanguardia de la ciencia de los materiales y la tecnología de fabricación.

Esto demuestra que la innovación puede ocurrir en cualquier lugar, incluso en sitios inesperados.

Tengo curiosidad por el medio ambiente. ¿Hay alguna iniciativa para que el moldeo de dos placas sea más sostenible?

Es un buen punto. Y sí, es un enfoque importante para la industria. Una cosa son los materiales en sí. Usar plásticos reciclados o materiales de origen biológico puede reducir significativamente el impacto ambiental.

Por lo tanto, no se trata sólo de los moldes, sino también de lo que hay dentro de los productos.

Correcto. También estamos observando una mayor eficiencia energética en todo el proceso de moldeo. Nueva tecnología de calefacción y refrigeración que consume menos energía y produce menos contaminación.

Me alegra saberlo. La sostenibilidad se está volviendo importante para el moldeo de dos placas.

Tiene que ser así si queremos seguir haciendo las cosas de esta manera.

Esta inmersión profunda ha sido increíble. Pensé que estos moldes eran sencillos, pero no lo son. Son intrincados, complicados, y hacen todo lo necesario.

A nuestro alrededor, y aún no han terminado de evolucionar. ¿Quién sabe qué cosas asombrosas veremos próximamente?

Exactamente. Así que, para quienes nos escuchan, la moraleja es que la próxima vez que agarren el teléfono, abran una botella o jueguen con un juguete, piensen en cómo se hizo. Probablemente se hizo con un molde de dos placas.

Involucrados, y esa tecnología sigue cambiando, haciendo cosas que no sólo son útiles, sino también respetuosas con el medio ambiente e innovadoras.

Bien dicho. Gracias por acompañarme en este viaje al mundo de los moldes de dos placas.

Ha sido divertido. Hasta la próxima, sigan explorando y descubriendo esas maravillas ocultas por todos lados