Bien, vamos a profundizar en el moldeo por inyección. Hoy profundizaremos en el tema porque vamos a hablar de los socavados.

¿Recortes?

Sí, esos pequeños detalles complicados que pueden hacer que sacar una pieza limpia de un molde sea un verdadero desafío.

Sí, realmente pueden hacer que las cosas sean interesantes.

Bueno, me enviaste un montón de investigaciones realmente interesantes sobre diferentes formas de trabajar con socavados y debo decir que algunas de estas soluciones son realmente inteligentes.

Oh, sí. Hay un montón de cosas interesantes por ahí.

Estamos hablando de deslizadores y elevadores, incluso de algo llamado desmoldeo forzado, lo cual, honestamente, suena un poco intenso cuando lo dices en voz alta.

Sí. Crees que simplemente vas a forzar algo para que salga de un molde y esperar lo mejor.

Bueno, vamos a desglosarlo todo y ver qué es qué.

Suena bien.

Empecemos con un ejemplo sencillo. Por ejemplo, si intentas moldear un recipiente con un asa lateral.

Bueno.

Ese mango va a crear un corte, ¿verdad?

Sí.

Porque el molde necesita envolverse alrededor de ese mango.

Exactamente.

Entonces, ¿cómo sacar esa pieza del molde sin romper el mango?

Bueno, ahí es donde introduces un control deslizante.

¿Un control deslizante?

Sí. Puedes pensarlo como un cajón que se desliza fuera de una cómoda.

Bueno.

Un deslizador y un molde son bastante similares. Es una pieza independiente del molde que se puede mover lateralmente.

Sí. Ya veo.

Entonces, cuando el molde se abre, ese control deslizante se mueve y permite que la pieza salga limpiamente, incluido el mango.

Oh, qué astuto. Es como si el molde tuviera una vía de escape secreta para esos socavones.

Exactamente. Es una excelente manera de decirlo.

Eso es genial. Estoy intentando imaginarlo todo funcionando.

Sí, es una solución inteligente.

Pero ¿no haría eso que el molde en sí fuera mucho más complicado de construir, al tener todas esas partes móviles?

Sí. Añadir deslizadores sin duda añade complejidad y coste al diseño del molde.

Correcto, porque básicamente es como agregar una parte móvil adicional a una máquina.

Exactamente. Y como en cualquier máquina, cuantas más piezas móviles tenga, más posibilidades hay de que algo salga mal.

Tiene sentido. Los deslizadores son ideales para cortes externos, como el mango del que hablábamos.

Bien.

Pero ¿qué pasa con esos que están ocultos en el interior de un objeto, como, por ejemplo, en la tapa de una botella? ¿Cómo se sacan?

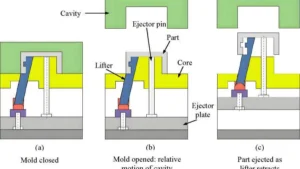

Bueno, para eso hay que llamar a los levantadores.

¿Levantadores?

Sí. En lugar de moverse lateralmente como un deslizador, un elevador trabaja en diagonal. Imagina un pequeño brazo que empuja suavemente la muesca desde adentro mientras se abre el molde.

Bueno.

Permite que la pieza se desprenda de forma limpia y ordenada. Son especialmente útiles para esos pequeños cortes superficiales que suelen encontrarse en tapas de botellas o en los tornillos de ajuste a presión.

Ah. Entonces, diferentes tipos de socavones requieren diferentes soluciones.

Bien.

Pero, ¿existen desventajas en el uso de elevadores según la investigación que viste?

Bueno, uno de los principales desafíos con los elevadores es que a veces pueden dejar pequeñas marcas o imperfecciones en la parte donde hacen contacto.

Ah, cierto, donde empuja ese brazo.

Exactamente. Normalmente no es gran cosa, sobre todo si está oculto. Pero es algo a tener en cuenta si la estética es realmente importante para esa parte.

Sí. Si buscas ese look perfecto, debes sopesar con precisión los pros y los contras.

Se trata de encontrar el equilibrio adecuado para ese producto específico.

Por supuesto. Ahora, tengo curiosidad. ¿Hay algo más de la investigación que te haya llamado la atención, como alguna solución o desafío sorprendente?

Bueno, una cosa que realmente se destacó fue la importancia de la elección del material cuando se trata de cortes.

¿Oh sí? ¿Cómo es eso?

A veces, es posible evitar por completo esos complicados cortes simplemente eligiendo el material adecuado.

Espera, ¿entonces estás diciendo que el material en sí puede ser una solución alternativa?

Exactamente. Algunos materiales son lo suficientemente flexibles como para doblarse y deformarse un poco sin romperse. Por ejemplo, una junta de goma o un molde de silicona para hornear. Pueden torcerse y contorsionarse para liberarse de las muescas y luego recuperar su forma original.

Oh, eso es genial.

Ése es el principio básico detrás de lo que se llama desmoldeo forzado.

¿Desmoldeo forzado?

Sí.

Suena como si estuvieras forzando la salida de la pieza contra su voluntad.

Bien.

Pero imagino que sólo funciona con ciertos tipos de plásticos.

Sí, definitivamente. No se puede forzar cualquier material para que salga de un socavado. Tiene que ser algo con mucha elasticidad. Como esos plásticos blandos y gomosos.

Bien.

Si intentas sacar a la fuerza un plástico rígido de un molde, seguramente se agrietará o se romperá.

Así que elegir el material adecuado no solo se trata del funcionamiento del producto final, sino también de lo fácil que sea fabricarlo.

Exactamente. Todo está conectado.

¿Hubo algo en la investigación en que esto entró en juego, como un ejemplo del mundo real?

Sí, hubo un caso de estudio interesante sobre una empresa que estaba diseñando un gancho pequeño y flexible.

Bueno.

Inicialmente planearon utilizar un plástico rígido y construir este mecanismo elevador realmente complicado dentro del molde.

¡Guau! ¡Guau!.

Pero durante la revisión del diseño, se dieron cuenta de que si simplemente cambiaban a un material más flexible, podrían obtener la misma funcionalidad y simplificar significativamente el proceso de moldeo.

Así que básicamente descartaron el elevador por completo y dejaron que el material hiciera el trabajo.

Sí, básicamente. Fue un ejemplo muy claro de cómo comprender las propiedades de los materiales puede abrir nuevas posibilidades en el diseño y la fabricación.

Ese es un gran ejemplo. Hemos hablado de soluciones mecánicas como deslizadores y elevadores, y hemos abordado el papel de la elección del material.

Bien.

Pero tengo curiosidad, ¿hay alguna forma de evitar por completo estas soluciones complejas?

¿Ah, como diseñar el producto de manera que no haya tantos cortes desde el principio?

Exactamente. ¿Se puede diseñar para la fabricación de esa manera?

Por supuesto que puedes. Y eso nos lleva al mundo de la optimización del diseño.

Optimización del diseño.

Es algo grande. Es como resolver el problema antes de que se convierta en un problema.

Bien.

Si puedes diseñar un producto de manera tal que minimice la necesidad de socavados, puedes ahorrarte muchos dolores de cabeza en el futuro.

Menos rascarse la cabeza y más chocar los cinco.

Exactamente.

Me gusta eso.

Sí.

Pero ¿cómo se logra realmente diseñar para una fabricación como esa?

Bueno, una estrategia es simplemente simplificar esas características complejas.

Bueno.

Como esas tapas a presión de las que hablamos antes.

Sí.

Ya sabes, a veces los diseñadores pueden dejarse llevar un poco con diseños de hebillas intrincados.

Se emocionan.

Pero a menudo se puede lograr la misma funcionalidad con un diseño más simple que no requiere un corte.

Se trata entonces de encontrar esa solución elegante que funcione tanto para el usuario como para quienes la crean.

Correcto. Tiene que funcionar en ambos extremos.

¿Hubo algún ejemplo en la investigación en el que simplificar el diseño hizo una gran diferencia?

Sí, hubo un caso práctico. Hablaban de una empresa que estaba diseñando una carcasa para un dispositivo electrónico.

Bueno.

Y el diseño inicial tenía todas estas ranuras y huecos intrincados que habrían requerido una tonelada de elevadores y deslizadores.

Oh, vaya.

Pero terminaron trabajando con los ingenieros para simplificar el diseño.

Oh.

Usando curvas más sutiles y bordes redondeados en lugar de ángulos agudos, no solo facilitó el moldeo de la pieza, sino que también le dio un aspecto más estético.

Por tanto, es un producto más atractivo y más barato de fabricar.

Exactamente. Una situación en la que todos ganan.

Genial. Bueno, pero ¿qué pasa si no puedes simplificar el diseño? Por ejemplo, ¿qué pasa si se trata de una pieza que necesita características complejas?

Bueno, en esos casos, otra estrategia de diseño es dividir esas piezas complejas en componentes más pequeños y simples. Así, en lugar de intentar moldear una pieza gigante con muchos cortes.

Sí.

Creas varias piezas más pequeñas sin cortes y luego las ensamblas más tarde.

Es como construir con Legos.

Exactamente.

A veces es más fácil utilizar un montón de piezas más pequeñas.

Bien.

Para crear esa forma compleja.

Todo es cuestión de encontrar el enfoque adecuado.

¿Hubo un ejemplo real de esto en la investigación?

Había. Sí. Uno de los casos de estudio hablaba de una empresa que estaba diseñando un dispositivo médico complejo.

Oh, vaya.

Y su diseño inicial incluía esta única pieza con toneladas de cortes.

Me lo puedo imaginar.

Pero luego se dieron cuenta de que si lo dividían en tres partes más pequeñas.

Bueno.

Cada uno con una geometría mucho más simple, de hecho podrían eliminar la mayoría de los socavados.

Guau.

Así que eso no sólo hizo que el proceso de moldeo fuera mucho más fácil.

Bien.

También les permitió utilizar diferentes materiales para cada pieza.

Ah, interesante.

Lo que significaba que podían optimizar las propiedades de cada parte para su función específica.

Un producto por tanto más funcional y más fácil de fabricar.

Sí. Otra victoria. Victoria.

Realmente pensaron fuera de la caja en ese caso.

Así fue.

Es sorprendente cómo esta optimización del diseño realmente puede marcar la diferencia.

Realmente lo es. Es una herramienta poderosa.

Así que hemos hablado sobre la complejidad de dar forma a la pieza.

Bien.

Pero también hablamos de cómo la elección del material adecuado puede jugar un papel importante.

Definitivamente.

Supongo que hay más que sólo flexibilidad.

Sí, claro. Por ejemplo, algunos materiales se encogen más que otros al enfriarse.

Bueno.

Y si no tienes cuidado, eso puede crear socavaduras no deseadas.

Ah, entonces es como un efecto secundario.

Exactamente. Y luego está el problema del grosor de la pared.

¿Espesor de la pared? ¿Qué tiene que ver eso con los socavados?

Bueno, si el espesor de la pared de una pieza no es uniforme, puede enfriarse de manera desigual.

Bueno.

Y ese enfriamiento desigual puede provocar deformaciones y distorsiones.

Bien.

Lo que a su vez puede crear socavaduras no deseadas.

Así que es como una reacción en cadena.

Sí. Un fallo de diseño puede dar lugar a un montón de problemas.

Parece que hay mucho que tener en cuenta cuando se diseña para moldeo por inyección.

Lo hay. Es un delicado equilibrio.

Eso es lo que lo hace interesante, ¿verdad?

Por supuesto. Es una sensación fascinante.

Hemos cubierto muchos temas aquí: elevadores deslizantes, elección de materiales, optimización del diseño. Es evidente que hay muchísimas maneras de abordar esos socavados.

Hay.

Pero ahora tengo curiosidad. ¿Qué nos depara el futuro del moldeo por inyección? ¿Existen tecnologías emergentes que puedan cambiar por completo nuestra perspectiva sobre los socavados?.

Bueno, definitivamente hay algunos desarrollos emocionantes en el horizonte.

¿Cómo qué?

Uno particularmente interesante es el uso de la impresión 3D para crear moldes.

Espera, ¿se puede imprimir un molde en 3D? Creía que la impresión 3D era principalmente para prototipos.

Solía serlo, pero la tecnología ha avanzado muchísimo. Ahora se pueden imprimir moldes con geometrías increíblemente complejas.

Guau.

Geometrías que serían imposibles de crear utilizando métodos de mecanizado tradicionales.

Entonces, es mucho más complejo de lo que podías hacer antes.

Exactamente. Abre un nuevo mundo de posibilidades para diseñar piezas con socavones.

¿Entonces podrías imprimir un molde que ya tiene todos esos deslizadores y elevadores incorporados?

Exactamente.

Eso es una locura. Suena a algo revolucionario.

Lo es. De verdad que lo es. Les da a los diseñadores mucha más libertad y puede reducir significativamente los plazos de creación de esos moldes complejos.

Eso tiene sentido. ¿Sigue limitándose solo a plásticos o también se pueden imprimir moldes en 3D para otros materiales?

Ya no se limita solo a los plásticos. Ahora se puede usar la impresión 3D con una amplia gama de materiales, incluyendo metales y cerámica.

¡Guau! No se trata solo de facilitar el proceso de moldeo. Se trata de ampliar las posibilidades de lo que se puede moldear.

Exactamente.

Eso es increíble. ¿Hay algo más en el horizonte que te emocione?

Otro ámbito realmente prometedor es el desarrollo de nuevos plásticos de origen biológico.

¿Plásticos de base biológica?

Sí. Son plásticos fabricados a partir de recursos renovables como las plantas.

Oh, eso es genial.

Así que es una gran victoria para la sostenibilidad.

Menos dependencia de los combustibles fósiles.

Exactamente.

De esta manera podríamos fabricar todas estas complejas piezas moldeadas con un impacto ambiental mucho menor.

Ese es el objetivo.

Eso es fantástico. Pero supongo que estos nuevos materiales conllevan sus propios desafíos, ¿no?

Por supuesto que sí. Los plásticos de origen biológico suelen tener propiedades diferentes a las de los plásticos tradicionales derivados del petróleo. Pueden ser más sensibles a la temperatura o tener diferentes tasas de contracción. Entendido. Por lo tanto, los ingenieros y diseñadores deben adaptar sus técnicas para trabajar con estos nuevos materiales.

Así que es una curva de aprendizaje completamente nueva.

Lo es, pero es emocionante.

Parece que el mundo del moldeo por inyección está en constante evolución.

Lo es. Es un campo muy dinámico, lo cual es genial.

Uno se pregunta qué tipo de productos locos veremos en el futuro gracias a todos estos avances.

Es realmente emocionante pensar en lo que es posible. ¿Quién sabe? Quizás algún día esos complicados cortes inferiores sean cosa del pasado.

Es increíble, ¿verdad? ¿Qué es todo esto del moldeo por inyección?.

Sí.

Tengo que admitir que, antes de empezar con este análisis profundo, realmente lo daba por sentado.

Sí.

Es decir, sabía que así es como fabricamos muchos objetos cotidianos, pero nunca me detuve a pensar en toda la inteligencia que implica.

Es una de esas cosas que es fácil pasar por alto cuando solo estás rodeado de los productos finales. No siempre ves la complejidad que hay tras bambalinas.

Sí. Y hemos visto mucha complejidad a partir de esas soluciones mecánicas para los socavados.

Bien.

Los controles deslizantes.

Esos son geniales.

Perfecto para cosas como manijas.

Sí.

Y ojales.

Sí, realmente lo son.

Y luego los levantadores de esos cortes internos hacen su magia detrás de escena.

Es sorprendente cómo sacan esas piezas del molde.

Y luego está el desmoldeo forzado, que todavía me suena un poco raro. Es un nombre curioso, pero es una solución muy elegante cuando se trabaja con materiales tan flexibles.

Lo es. Te muestra cómo comprender tus materiales puede simplificar mucho el proceso.

Pero para mí la parte más interesante fue la optimización del diseño.

Oh sí.

Es como, ¿por qué molestarse con los recortes si puedes diseñarlos para eliminarlos?

Exactamente.

Simplificar diseños, dividir partes complejas en partes más pequeñas.

Piezas, es una forma totalmente diferente de pensar el problema.

Y realmente resalta la importancia de que diseñadores e ingenieros trabajen juntos.

Sí. Cuando colaboran desde el principio, pueden suceder cosas increíbles.

Y luego están esas tecnologías emergentes de las que hablamos, como los moldes impresos en 3D.

Oh, sí. Poder hacerlo es un cambio radical.

Crea moldes con esas geometrías súper complejas.

Sí. Abre muchas posibilidades.

Y luego los plásticos de origen biológico, que realmente podrían cambiar el impacto ambiental.

Absolutamente.

De esta manera podríamos fabricar todas estas piezas complejas de una forma mucho más sostenible.

Ese es el sueño.

Es realmente increíble pensar en lo que depara el futuro al moldeo por inyección.

Sí. Es un campo dinámico.

Uno se pregunta qué tipo de productos sorprendentes veremos en los próximos años.

No puedo esperar a ver qué se les ocurre.

Yo también. Bueno, debo decir que salgo de esta inmersión profunda con una nueva perspectiva del moldeo por inyección.

Yo también.

Es un mundo oculto de innovación.

Realmente lo es.

Así que la próxima vez que prepares una botella de agua o tu teléfono o incluso simplemente abras un cajón.

Sí.

Tómate un momento para pensar en toda la ingeniería que se utilizó para crear ese objeto.

Es bastante interesante cuando lo piensas.

De verdad que sí. Gracias por acompañarnos en esta inmersión profunda