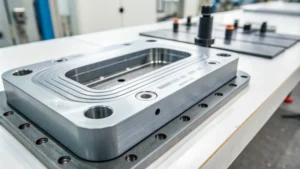

Muy bien, listo para lanzarnos a otra inmersión profunda. Hoy nos ocuparemos de esas molestas líneas de fusión que se obtienen en el moldeo por inyección.

Sí. Especialmente si realmente estás tratando de que esas piezas luzcan perfectas.

Exactamente. Sin mencionar asegurarse de que también sean fuertes.

Sí, definitivamente. Es todo un asunto. De hecho, aquí tenemos algunas cosas técnicas muy detalladas.

Oh, genial.

Todo sobre cómo el diseño del molde realmente puede impactar esas líneas de fusión. Algo así como descubrir el secreto para.

Como, ya sabes, un mejor producto final.

Exactamente.

Como más suave y más duro.

Exactamente. Más suave, más fuerte, todo eso.

Dulce. Bueno, antes de profundizar demasiado en la maleza, ¿puedes retroceder un segundo? ¿Qué son exactamente las líneas de fusión? ¿Por qué son tan dolorosos?

Seguro. Bien, entonces piense en el plástico fundido que fluye hacia su molde. Bien.

Bueno.

Entonces, a medida que el molde se llena, todos esos diferentes flujos de ese plástico caliente se encontrarán. Y donde se encuentran, esa es tu línea de fusión. Ahora, la razón por la que no nos encantan es que a menudo puedes verlos como una costura. Y lo que es peor, pueden ser una especie de puntos débiles.

Ah, interesante.

Casi como una falla que hace que sea más fácil romperla.

Así que no es sólo que se vean mal, sino que también es algo estructural.

Exactamente.

Entendido. Ahora, la investigación que tenemos aquí dice que la ubicación de la puerta es realmente clave para controlar esas líneas. ¿Cómo funciona eso?

Bueno, piensa en la puerta como la línea de salida de ese plástico fundido. Bien.

Sí.

Está dictando cómo fluirá el plástico a través del molde.

Sí.

Y eso determina dónde se encontrarán esos flujos.

Bien. Tiene sentido.

Digamos que tienes un molde simple con una sola puerta justo en el medio.

Bueno.

El plástico fluirá uniformemente, como si dejaras caer una gota de tinte en agua.

Bueno. Sí.

Entonces, en ese caso, lo ideal es que esos flujos se encuentren en los bordes de la parte donde realmente no lo verás, ¿sabes?

Bien. Fuera de la vista, fuera de la mente.

Exactamente. Es menos probable que cause problemas, pero obviamente es más complicado cuando tienes formas más complejas.

Sí, me lo puedo imaginar.

Entonces es posible que necesites varias puertas.

Sí.

Y ahí es donde se vuelve más complicado.

Porque entonces tienes múltiples transmisiones, todas intentando llegar al mismo lugar. Correcto, exactamente. Se trata de asegurarse de que todos lleguen a la meta al mismo tiempo. Tienes que asegurarte de que la presión y la temperatura estén equilibradas para cada una de esas compuertas para que todas se encuentren de manera uniforme, y así es como minimizarás esas líneas de fusión.

Entonces se trata de diseñar estrategias para ese flujo.

Exactamente.

Entendido. Entonces la ubicación de la puerta. Todo sobre el flujo. Ahora, la investigación también profundiza en los sistemas de corredores. ¿De qué se tratan todos esos?

Piense en ello como la red de canales que llevan el plástico fundido desde la puerta hasta las cavidades, donde la pieza realmente toma forma. Es algo así como el sistema de autopistas del molde.

Bueno. Interesante.

El tamaño y la forma de esos corredores hacen una enorme diferencia en la suavidad con la que fluye el plástico.

Entonces estás hablando de minimizar la resistencia, como diseñar carreteras para evitar atascos.

Sí, exactamente. Y una cosa importante es asegurarse de minimizar la pérdida de calor a medida que el plástico se mueve, porque a medida que se enfría, el flujo cambia y eso puede generar más líneas de fusión.

Ah, claro, claro. Entonces, ¿cómo evitas que se enfríe? Pues bien, una de las técnicas de las que habla esta investigación es la de pasar de patines rectangulares a redondos.

Ah, interesante. ¿Por qué importa eso?

Se trata de superficie. Con la forma redonda, tienes menos superficie en contacto con el molde más frío en comparación con un rectángulo. Entonces estás perdiendo menos calor a medida que viaja.

Está bien, está bien. Entonces, los corredores redondos equivalen a un flujo más equilibrado.

Exactamente.

Entiendo. Ahora, también hay algo aquí sobre lo que llaman cavidades de material frío.

Ah, sí. Estos son realmente geniales. Son casi pequeñas trampas de culpa en el sistema de corredores.

Bueno.

Y su trabajo es atrapar el primer trozo de material frío que entra.

Ah, claro. ¿Y por qué es eso tan importante?

Porque si esa cosa fría llega a la cavidad, arruina el flujo suave y agradable del plástico más caliente que viene detrás de ella. Y eso es lo que lleva a más líneas de fusión.

Es como un filtro que casi protege el flujo principal.

Sí, y estas pequeñas cavidades deben tener el tamaño adecuado para que coincida con la cantidad de material frío inicial que tiene y la duración del ciclo de inyección. De lo contrario, no funcionarán correctamente.

Tiene sentido. Es como tener que lograr el equilibrio correcto. Así que hemos cubierto la ubicación de la puerta. Hemos analizado los sistemas de corredores. ¿Qué sigue en esta batalla de líneas de fusión?

Muy bien, el siguiente paso es desahogarnos. Puede que no parezca gran cosa, pero desahogarse puede literalmente hacer o deshacer todo el proceso.

¿Ah, de verdad? Vale, soy todo oídos. ¿Qué es exactamente la ventilación y por qué es tan importante?

Piense en ello como si el molde tuviera que respirar. Ya sabes, cuando inyectas ese plástico, ya hay aire dentro que necesita salir. Y si no es así, aparecen esas pequeñas y desagradables bolsas de aire o imperfecciones o, a veces, el molde ni siquiera se llena por completo. Es un desastre. Muy buena ventilación que deja escapar el aire. Eso es lo que te da una buena pieza limpia.

Bien. Es como abrir una ventana para dejar salir el aire de una habitación.

Exactamente.

Puedo ver que eso sería importante. Entonces, ¿cómo lo hacen realmente? ¿Cómo se ventila un molde?

Bueno, una forma es, literalmente, mecanizar estas pequeñas ranuras en el molde.

Oh, vaya.

Por lo general, donde el molde se llena al final, ya sabes, como en las esquinas o alrededor de los bordes.

Bueno. Entonces, el aire es empujado hacia esas rejillas de ventilación a medida que el plástico fluye hacia adentro.

Exactamente. Como una válvula de presión o algo así. También existe esta técnica realmente genial en la que utilizan este acero especial que deja pasar el gas, pero no el plástico.

Vaya. Eso es salvaje.

Sí, es como una puerta de un solo sentido para el aire.

Loco. Pero supongo que la forma en que ventilas el molde probablemente depende del tipo de plástico que estás usando y todo eso.

Sí, seguro. Y no se trata solo de dónde colocas las rejillas de ventilación. Es lo grandes que son, lo profundos que son. Todo eso debe calcularse con mucho cuidado, ya sabes, pensando en el plástico, la presión que estás usando, incluso cómo está diseñado el molde en general.

De nuevo, se trata de encontrar ese equilibrio, ¿verdad?

Exactamente. Demasiado pequeños y no funcionarán. Demasiado grande y corre el riesgo de que el plástico se escape y estropee su pieza. Se trata de encontrar ese punto ideal. Ahí es donde realmente entra en juego un buen diseñador de moldes. Sabe cómo hacerlo bien.

Bien, eso tiene sentido. Por eso hemos hablado de controlar el flujo con las compuertas y los corredores. Hemos hablado de dejar salir el aire con ventilación. ¿Qué más podemos hacer para deshacernos de estas líneas de fusión? La investigación menciona algo llamado estructuras de moho interno.

Ahora bien, aquí es donde las cosas se ponen realmente interesantes. No se trata sólo de controlar adónde va ese plástico fundido. De hecho, también podemos manipularlo dentro del molde.

Guau. Bueno.

Es como si estuvieras construyendo una ciudad, ¿verdad? No dejarías que los autos fueran a donde quisieran. Tienes que hacer caminos, intersecciones, controlar ese tráfico. Podemos hacer lo mismo con el plástico dentro del molde.

Vale, estoy empezando a entenderlo. Entonces, ¿qué tipo de cosas puedes hacer allí?

Bueno, por ejemplo, existen cosas llamadas bloques guía de flujo. Básicamente son bloques dentro del molde que actúan como barreras, asegurándose de que el plástico llegue a donde usted quiere.

Es como esos pequeños divisores que tienen en las líneas de seguridad de los aeropuertos.

Sí, exactamente. Y recuerde que estábamos hablando de cómo la rugosidad del laminado afecta el flujo. Bueno, también puedes hacerlo dentro del molde.

Oh, vaya. Así que puedes suavizar algunas áreas, otras rugosas, todo para dirigir ese plástico.

Exactamente. Y eso es súper útil. Cuando tienes un molde realmente complejo, debes asegurarte de que el plástico llegue correctamente a cada pequeño rincón y grieta.

Bueno. Esto me está volviendo loco. Es como un pequeño mundo allí dentro. Pero, ¿cómo sabes dónde hacer las cosas suaves y dónde hacerlas ásperas?

Bueno, tenemos estas simulaciones y herramientas que nos ayudan a predecir cómo fluirá el plástico. Podemos ver hacia dónde irá, dónde podríamos necesitar ajustar las cosas.

Oh, vaya. Eso es súper alta tecnología. ¿Entonces estás diciendo que incluso una esquina cerrada en el corredor puede estropear las cosas?

Sí. Realmente tienes que pensar en cada pequeño detalle. Esas esquinas afiladas pueden ralentizar el plástico, crear copias de seguridad, ya sabes, y eso simplemente arruina todo.

Bien. No se trata sólo del panorama general. Son todos los pequeños giros y vueltas a lo largo del camino.

Exactamente. Y también hay que pensar en cómo funcionan juntos los corredores y la ventilación. Ya sabes, un corredor bien diseñado hará que todo fluya sin problemas. Menos presión, lo que en realidad hace que la ventilación funcione mejor.

Entonces, en cierto modo, todos juegan entre sí.

Exactamente. Es como si necesitaras que todos los sistemas trabajaran juntos.

Sí. Guau. Bien, hemos cubierto mucho terreno aquí. Colocación de portones, ventilación de corredores, estructuras internas. Hay mucho en qué pensar. Pero solo para recordarlo al oyente por un segundo, ¿cuál es la conclusión principal aquí? ¿Por qué importa todo esto?

Realmente todo se reduce a esto. Incluso los detalles más pequeños en cómo diseñas ese molde pueden marcar una gran diferencia en, bueno, la calidad de la pieza final.

Bien, bien.

Si realmente entiendes cómo funcionan todas estas piezas juntas, la ubicación de la puerta, los sistemas de canales, la ventilación, incluso lo que sucede dentro del molde, realmente puedes minimizar esas líneas de fusión. Y luego tienes piezas que, bueno, no sólo son más fuertes, sino que también se ven mucho mejor.

Sí. Es como llevar las cosas al siguiente nivel. Y mencionaste anteriormente que el tipo de plástico que estás usando también importa y cómo configuras realmente la máquina de moldeo por inyección.

Oh, sí, absolutamente. Está todo conectado. Quiero decir, el material en sí es un factor enorme. Bien. Diferentes plásticos, todos se comportan de manera diferente en el molde. Por ejemplo, qué tan espeso es, qué tan caliente debe estar para derretirse, qué tan rápido se enfría, todo eso afecta qué tan bien fluye y cómo se fusiona.

Entonces, un molde que es perfecto para un tipo de plástico puede no funcionar tan bien para otro.

Exactamente.

Sí.

Tienes que adaptar el diseño a cada material. Y además de eso, tienes todas las configuraciones de la máquina, como la presión que usas para inyectar el plástico, la velocidad a la que entra e incluso la temperatura del propio molde. Todo eso puede afectar la forma en que se forman esas líneas de fusión.

Entonces, incluso si su molde está diseñado perfectamente, aún puede estropear las cosas si no está haciendo funcionar la máquina. ¿Bien?

Así es. Haga que todo funcione en conjunto.

Bueno. Y creo que la investigación aquí también habló de algo llamado viscosidad.

Bien.

¿Puedes explicar qué es eso?

Entonces, la viscosidad es básicamente como qué tan espeso es un líquido, cuánto se resiste a fluir. Piensa en la miel.

Bien.

Es espeso. Fluye lentamente. El agua fluye con mucha facilidad. Entonces, si estás usando un plástico que tiene alta viscosidad, no fluirá tan bien. Y eso puede empeorar esas líneas de fusión.

Interesante. Así que incluso el grosor del plástico marca la diferencia. ¿Qué pasa con la temperatura? ¿Eso entra en juego?

Oh, sí, definitivamente. Una temperatura de fusión más alta generalmente significa un mejor flujo y fusión porque el plástico se parece más a un fluido.

Tiene sentido.

Pero hay que tener cuidado de que no se caliente demasiado. De hecho, puedes dañar el plástico si se calienta demasiado. Entonces se trata de encontrar ese punto ideal.

Bien. Lo suficientemente caliente para fluir, pero no demasiado. ¿Qué pasa con el enfriamiento? Creo que la investigación también habló de eso.

Oh sí. La velocidad de enfriamiento es realmente importante. Es la rapidez con la que se enfría el plástico una vez que está en el molde. Una velocidad de enfriamiento más lenta generalmente les da a esas formas de flujo más tiempo para fusionarse, de modo que las líneas sean menos perceptibles.

Entonces es como darle la oportunidad de asentarse y vincularse adecuadamente.

Exactamente. Y de hecho podemos controlar esa velocidad de enfriamiento cambiando la temperatura del propio molde.

Oh, genial.

Molde más caliente, enfriamiento más lento, molde más frío, enfriamiento más rápido.

Interesante. Así que realmente puedes aprovechar la temperatura del molde. Bien, lo último. Presión y velocidad de inyección, ¿esas también importan?

Ah, sí, seguro. La presión de inyección es la cantidad de fuerza que se utiliza para empujar ese plástico dentro del molde.

Bueno.

Una presión más alta puede ayudar a llenarlo más rápido, pero demasiada, y de hecho puede empeorar esas líneas de fusión.

Oh, vaya.

Entonces debes encontrar la cantidad correcta de presión y luego la velocidad de inyección. Por lo general, lo más lento es mejor para la infusión de flujo. Le da al plástico más tiempo para extenderse uniformemente y quemarse suavemente.

Bien.

Pero una inyección más lenta también significa que se necesita más tiempo para fabricar cada pieza. Entonces es una compensación.

Sí, puedo ver eso. Así que realmente es como un acto de equilibrio, todas estas cosas diferentes.

Absolutamente.

Sí.

Y ahí es donde un diseñador de moldes realmente capacitado sabe cómo ajustar todo correctamente para obtener los mejores resultados posibles.

Así que no se trata sólo de saber lo básico. Se trata de comprender cómo funciona todo en conjunto en el mundo real.

Sí, exactamente. Se trata de ver el panorama general. Sabes, cuando empezamos, hablábamos de líneas de fusión como si fueran el enemigo, pero ahora pienso que es más que eso. Se trata de entender cómo utilizar todas estas cosas diferentes para hacer algo realmente sorprendente.

Sí, estoy de acuerdo con eso. Hemos ido mucho más allá de simplemente identificar un problema. Estamos hablando de cómo dominar realmente todo el proceso.

Y eso es algo que nunca dejas de aprender. Ya sabes, siempre hay formas de mejorar cosas nuevas que descubrir.

Absolutamente. Entonces, para cualquiera que esté escuchando, si desea mejorar su juego de moldeo por inyección, recuerde, preste atención a los detalles. Aprenda cómo funcionan todas estas cosas juntas y nunca deje de intentar mejorar la suya.

Procesa y sigue aprendiendo. Hay mucho por descubrir sobre el moldeo por inyección de plástico y los sistemas de canales. Te sorprenderá lo que encuentres.

Sí, lo sé. He aprendido muchísimo hoy, así que gracias por tomarse el tiempo de realizar esta inmersión profunda con nosotros.

Ha sido un placer. Espero que todos sigan explorando estas cosas. Hay mucho que aprender.

Y a todos los que escuchan, gracias por acompañarnos. Te atraparemos en la próxima profundidad