Bienvenidos a otra inmersión profunda. Esta vez, nos adentraremos en el mundo del moldeo por inyección.

Un mundo lleno de posibilidades, realmente.

Pero nos centraremos en un aspecto específico: cómo la forma de una pieza, su geometría, influye en el molde utilizado para crearla. No usarías un molde Bundt para hornear un bizcocho, ¿verdad?

Todo es cuestión de tener la herramienta adecuada para el trabajo.

Y nuestra guía para esta inmersión profunda es un artículo titulado ¿Cómo influye la geometría de la pieza en el diseño del molde en el moldeo por inyección?

Un artículo repleto de ideas. Destaca cómo características geométricas aparentemente simples pueden determinar el éxito o el fracaso de un diseño.

Todo es cuestión de detalles, ¿eh?

Por supuesto. Como el grosor de la pared, por ejemplo.

¿Grosor de la pared? No creo que sea tan importante.

Pero lo es. No se trata solo de la resistencia de la pieza.

¿Qué más hay?

Bueno, el espesor de la pared afecta dramáticamente la forma en que el plástico fundido se enfría dentro del molde.

Ah, ya veo a dónde quieres llegar con esto.

Un enfriamiento desigual puede generar tensiones internas dentro de la pieza.

Sabes, es como cuando te llegan esos productos deformados. Me imagino esos juguetes de plástico baratos que se rompen después de unos pocos usos.

Exactamente. Un espesor de pared inconsistente suele ser la causa. Imaginen construir un puente con vigas de diferente resistencia. Un eslabón débil puede derrumbarlo por completo.

En este artículo se menciona un caso en el que una pequeña variación en el espesor de la pared provocó que un producto se agrietara una y otra vez.

Imagínese la frustración de todos los involucrados.

Tiene todo el sentido. Ahora bien, cuando hablamos de tamaño, ¿importa el tamaño total del molde o se trata más de esos pequeños detalles?

Ambos son importantes. Es un acto de equilibrio, realmente.

¿Cómo es eso?

Si bien las complejidades son cruciales, por supuesto, el tamaño general del molde tiene un gran impacto en el uso del material.

Por lo tanto, un molde más grande necesita más materia prima.

Exactamente. Lo que implica más gastos y mayor impacto ambiental. Debemos tener en cuenta la sostenibilidad.

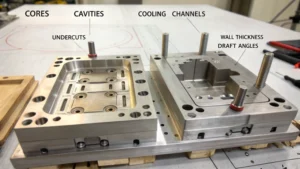

Cierto, cierto. Ahora bien, ¿qué pasa con esos recortes que sigo viendo mencionados en este artículo? Parecen ser un verdadero desafío de diseño.

Puedes decirlo de nuevo. Los socavados son como esos pequeños ganchos o hendiduras en una pieza de rompecabezas.

Ah, ya veo. Hicieron esa conexión a presión.

Exactamente. Genial para la funcionalidad, pero un dolor de cabeza para el moldeado.

¿Cómo es eso?

Crean estos espacios internos que, bueno, pueden atrapar la pieza dentro del molde.

Ah, como intentar sacar un pastel de un molde.

Exactamente. ¿Y cómo podemos solucionarlos? A veces simplemente tenemos que rediseñar la pieza. Ya sabes, simplificar esos socavados si es posible.

Tiene sentido, pero ¿hay otras opciones?

Bueno, por suerte, la tecnología nos respalda. Tenemos estas cosas llamadas acciones secundarias o Lifters.

¿Que son eso?

Son mecanismos dentro del molde que desplazan secciones específicas. Es como una pequeña coreografía.

Se introduce para que la pieza pueda expulsarse limpiamente. Está muy bien.

Sin embargo, a veces añade complejidad y coste. Sin embargo, es inevitable si se desea esa funcionalidad.

Ya veo. Es una delicada combinación entre la forma de la pieza y el funcionamiento del molde.

De verdad que sí. Y hablando de suavizar las cosas, tenemos que hablar de los ángulos de inclinación.

Ah, sí, esos operadores suaves. El artículo menciona que son muy importantes.

Son esas sutiles pendientes integradas en las superficies del molde. Imagínatelo como deslizarse por un tobogán.

La pendiente lo hace fácil.

Exactamente. Así funcionan los ángulos de desmoldeo. Garantizan que la pieza se desprenda fácilmente sin atascarse ni dañarse.

Por lo tanto, son cruciales para la eficiencia.

Por supuesto. Una expulsión más rápida significa que se fabrican más piezas por hora, lo que, a su vez, reduce los costos. Música para los oídos de cualquier fabricante.

Eso tiene sentido. Ahora bien, ¿existen reglas específicas para conseguir esos ángulos de inclinación perfectos?

Por supuesto. El ángulo ideal depende de varios factores: la geometría de la pieza, el material utilizado e incluso la contracción del plástico al enfriarse.

Contracción. ¿Por qué el plástico se encoge al enfriarse?

Buena pregunta. Todo depende de la estructura molecular del plástico, ¿entiendes?

Ah, vale. Adelante.

Cuando se inyecta plástico fundido, está en un estado expandido, pero a medida que se enfría, esas moléculas se agrupan más estrechamente y eso provoca contracción.

Fascinante.

Los diseñadores hacen el molde un poco más grande para compensar esa contracción. Todo está planeado.

Vaya, qué previsión. Incluso una pieza sencilla requiere un profundo conocimiento de la ciencia de los materiales.

Claro que sí. El moldeo por inyección es mucho más complejo que simplemente fundir plástico y verterlo en un molde.

Estamos empezando a explorar la superficie. Y hablando de complejidad, tengo mucha curiosidad por el papel de la simetría en el diseño de moldes.

Ah, la simetría. Es una herramienta poderosa, especialmente para distribuir la tensión.

Por lo tanto, un diseño simétrico es inherentemente más fuerte.

Lo tienes. Es como un sube y baja.

Ya sabes, no estoy seguro de entenderte.

Si ambos lados de un balancín están equilibrados, la presión es uniforme. Pero si un lado es más pesado, la tensión en ese lado es mayor.

Oh, entonces la simetría mantiene las fuerzas equilibradas durante el moldeo.

Exactamente. Menos estrés significa menos defectos y, en definitiva, una pieza más resistente.

¡Guau! Tan simple, pero tan efectivo.

Todo es cuestión de esos elegantes principios de diseño.

Ya sabes, todo esto es fascinante, pero creo que es hora de que tomemos un pequeño descanso.

¡Suena bien! Volveremos pronto para profundizar aún más en el mundo del moldeo por inyección. Bienvenidos de nuevo. ¿Listos para profundizar aún más?

Claro que sí. La última vez hablamos de conceptos fundamentales como el espesor de pared y los ángulos de inclinación.

Bloques de construcción del moldeo por inyección.

Ahora tengo curiosidad por saber qué sucede cuando se trabaja con formas realmente complejas. ¿Siguen vigentes esos principios?

Por supuesto. De hecho, son aún más críticos.

¿Cómo es eso?

Bueno, con geometrías complejas, todos esos principios se vuelven más difíciles de implementar.

Sí, me lo puedo imaginar.

Imagina una pieza con todo tipo de curvas, socavaduras y espesores de pared variables. Es un verdadero rompecabezas.

¿Y cómo abordan los diseñadores algo así?

Ahí es donde entra la magia de la tecnología. Tenemos herramientas poderosas como el diseño asistido por computadora, software o CAD.

Bueno, he oído hablar de CAD.

Es un punto de inflexión. Los diseñadores pueden crear esos intrincados modelos 3D, pero también simular virtualmente todo el proceso de moldeo por inyección.

Eso es genial.

Es como un ensayo general antes de que la realidad tenga sentido.

Para que puedan detectar cualquier problema potencial a tiempo.

Exactamente. Una de las mejores funciones es el análisis del flujo del molde.

¿Análisis de flujo de molde? ¿Qué es eso?

Es como tener visión de rayos X dentro del molde. Se puede ver cómo el plástico fundido fluye por las cavidades.

Vaya, eso es asombroso.

Puede detectar áreas problemáticas y optimizar aspectos como, por ejemplo, la colocación de la compuerta de presión de inyección.

De esta manera, pueden ver si el plástico se atasca o se enfría de manera desigual antes de siquiera construir algo.

Sí. Y hablando de innovación, antes mencionamos brevemente la optimización topológica. Recuerden, piensen en un escultor. Partiendo de un gran bloque de arcilla, retiran material con cuidado para crear una obra maestra.

Bien, sí, lo entiendo.

La optimización de la topología es algo así, pero para ingenieros.

De esta forma, el software puede determinar dónde no se necesita material.

Sí.

Manteniendo las piezas fuertes.

Lo tienes. Se trata de crear piezas ligeras y de alto rendimiento. Y también de desperdiciar menos material.

Eso es increíble. ¿Dónde se usa esto?

Piense en la industria aeroespacial, el diseño automotriz, autos más ligeros, mayor eficiencia de combustible. Es algo realmente asombroso.

Impresionante, de verdad. Sí. Ahora bien, ¿existen diferentes tipos de algoritmos de optimización?

Gran pregunta. En realidad, hay varios algoritmos, cada uno con...

Pros y contras de elegir la herramienta adecuada para el trabajo.

Exactamente. Algunos algoritmos se centran en minimizar el peso. Otros se centran en la fuerza o la rigidez. Todo depende.

Así que no es un enfoque universal. ¿Tiene alguna desventaja? Parece demasiado bueno para ser verdad.

Bueno, existen desafíos. Uno importante es la complejidad del mallado. El software divide el modelo 3D en elementos diminutos, una malla, y la precisión de la optimización depende de dicha malla.

Así que, cuanto más fina sea la malla, mejor quedará.

Pero eso requiere más potencia de procesamiento, por lo tanto.

Es un equilibrio. ¿Qué otras limitaciones existen?

Bueno, hay que tener en cuenta la capacidad de fabricación.

Quizás yo.

A veces, el software sugiere una forma que es imposible de producir con las técnicas actuales.

¿Entonces no es sólo lo que el software escupe?

No. Los diseñadores tienen que usar su experiencia, ya sabes, su comprensión de los límites del mundo real.

Es una colaboración entre humanos y máquinas. Eso tiene sentido.

E incluso con toda esta tecnología sofisticada, no podemos olvidarnos de los conceptos básicos que mencionamos anteriormente.

Sí, ¿te refieres al grosor de la pared y los ángulos de inclinación? Creía que ya habíamos superado ese tema.

Nunca desaparecen. Incluso con el mejor software, si ignoras estos problemas, tendrás problemas.

¿Entonces esos pequeños detalles todavía importan, incluso en estos procesadores de alta tecnología?

Por supuesto. Es como tener un horno de lujo pero olvidarse de precalentarlo.

Bien, buen punto. Esos detalles pueden hacer que un diseño sea un éxito o un fracaso. ¿Y qué hay de esos cortes inferiores tan complicados que mencionamos antes?

Se vuelven aún más complicados con piezas complejas, eso seguro. A veces podemos usar trucos ingeniosos.

¿Cómo qué?

Válvulas de cierre o núcleos plegables estratégicamente ubicados. Son como pequeños ayudantes dentro del molde.

Asegurándose de que todo salga bien. Es como un pequeño ballet bien coordinado.

Esa es una excelente manera de decirlo. La cuestión es que la complejidad no significa que abandonemos lo básico. Significa que nos volvemos más creativos.

Encontramos soluciones elegantes para esos desafíos difíciles. Todo esto es fascinante.

Apenas estamos empezando. Hay todo un mundo más que aún no hemos explorado.

¿Qué es eso?

El mundo de los materiales. Todos esos plásticos diferentes y sus propiedades únicas.

Hemos hablado del plástico en general, pero supongo que no todos son iguales, ¿no?

Ni de cerca. Cada tipo tiene su propia, bueno, personalidad.

Podría decirse que estoy intrigado.

Prepárese para explorar el maravilloso mundo de los polímeros en la parte final de nuestra inmersión profunda.

Regresamos para la última parte de nuestro recorrido por el moldeo por inyección. Hemos hablado del software de diseño, incluso de esos molestos socavados. Pero ahora es el momento de, bueno, hablar de los materiales.

Es sorprendente cómo la elección del material influye en todo: el diseño del molde, la temperatura, la presión e incluso el comportamiento posterior de la pieza.

Es como si hubiéramos estado hablando del plan y las herramientas, y ahora finalmente estuviéramos llegando a los componentes básicos.

Gran analogía. Sabes, a menudo pensamos en el plástico como, bueno, solo plásticos, ¿verdad?

Como si todo fuera lo mismo.

Pero existe una enorme variedad de polímeros. Cada uno con sus propias propiedades únicas.

Entonces, ¿de qué tipo de propiedades estamos hablando?

Bueno, algunos plásticos son súper resistentes, muy rígidos, perfectos para cosas como engranajes o carcasas. Otros son flexibles, ya sabes, elásticos. Ideales para sellos, juntas y cosas así.

Ya veo. Depende del uso que se le vaya a dar a la pieza.

Exactamente. Y luego está la resistencia a la temperatura y los acabados de color. Se vuelve bastante complejo.

Vaya, hay mucho en qué pensar. Entonces, ¿cómo eligen los diseñadores el plástico adecuado? ¿Existe una opción predilecta o siempre es cuestión de caso?

Definitivamente es caso por caso. Trabajan en estrecha colaboración con ingenieros, científicos de materiales, ya sabes, todo el equipo para determinarlo.

Encontrar la persona más adecuada para el trabajo.

Sí. Consideran la función de la pieza, su entorno e incluso su duración. Un dispositivo médico, por ejemplo, necesita un plástico totalmente diferente al de, por ejemplo, un juguete infantil.

Claro, por la esterilización y cosas así.

Exactamente. Es como elegir la tela adecuada para una prenda. No usarías seda para hacer un impermeable.

Tiene sentido. Y al igual que con las telas, supongo que también hay diferentes tipos de plásticos.

Por supuesto. Tenemos termoplásticos, que se pueden fundir y moldear una y otra vez.

Ah, como el plástico reciclable.

Exactamente. Y luego, sus termoestables se transforman químicamente durante el moldeo, por lo que no pueden volver a fundirse.

Así que, una vez que se establecen, quedan fijados para siempre. ¿Cuáles son algunos ejemplos comunes de cada tipo?

Bueno, el polietileno o PE es un termoplástico. Lo vemos por todas partes: bolsas de plástico, envases de leche, de todo. Y luego está el poliuretano (PU), un termoestable que se usa en cojines de espuma, aislantes y cosas así.

Es asombroso cómo esas diminutas diferencias moleculares influyen tanto en el comportamiento del plástico. Antes mencionaste algo llamado porcentaje de relleno de vidrio. ¿Qué es exactamente?

Buen hallazgo. Añadir rellenos a los plásticos es una forma común de mejorar sus propiedades.

Así que es como añadir algo extra a la mezcla.

Exactamente. Las fibras de vidrio son populares. Añaden resistencia y rigidez sin aumentar mucho el peso del plástico.

Entonces, ¿un mayor porcentaje de relleno de vidrio significa una pieza más fuerte y más rígida?

Generalmente sí. Pero hay un equilibrio.

¿Qué quieres decir?

Demasiado vidrio puede hacer que el plástico se vuelva quebradizo y más difícil de procesar. Se trata de encontrar el punto justo.

Siempre hay que buscar el equilibrio, ¿no? Fuerza versus flexibilidad, costo versus rendimiento.

Todo forma parte del desafío. Y ahí es donde realmente destaca la experiencia de los diseñadores e ingenieros. Tienen que sopesar todos esos factores.

Ahora que se habla tanto de nuevos plásticos, me interesan los materiales reciclados. ¿Se pueden usar en el moldeo por inyección?

Esa es una gran pregunta. Y cada vez es más importante, ya sabes, con la sostenibilidad y todo eso. Así que sí, usar plásticos reciclados es, sin duda.

Es posible, pero imagino que hay algunos desafíos.

Existen plásticos reciclados. Suelen tener una gama más amplia de propiedades.

Porque han sido procesados mezclados con otros plásticos.

Exactamente. Puede ser más difícil controlar la consistencia y la calidad del producto final. Es como hornear un pastel con una mezcla de harinas diferentes. Puede que no sepas exactamente cómo quedará.

Resulta que es menos predecible. ¿Pero hay maneras de que funcione?

¡Claro! Los diseñadores están ideando soluciones ingeniosas, como usar mezclas de materiales reciclados y vírgenes o controlar cuidadosamente el proceso de reciclaje para garantizar una mayor consistencia.

Es bueno saber que la sostenibilidad es una prioridad. Ya hemos hablado del diseño, el software y los materiales. ¿Cuál es el ingrediente final de todo este proceso?

El elemento humano. Los ingenieros, maquinistas y técnicos cualificados son quienes lo unen todo.

Sigue siendo un proceso impulsado por humanos, incluso con toda esta tecnología.

Por supuesto. Es esa colaboración entre el ingenio humano y la innovación tecnológica lo que hace que todo funcione.

Ha sido un viaje increíble. Nunca me había dado cuenta de todo lo que implica fabricar esos objetos de plástico tan cotidianos. Es todo un mundo de diseño e ingeniería.

Me alegra que lo hayas disfrutado. Recuerda, la próxima vez que tomes un producto de plástico, piensa en todos los pasos que se necesitaron para llegar ahí, desde la idea inicial hasta la producción final.

Es realmente extraordinario. Bueno, creo que hemos cubierto mucho hoy. Gracias por acompañarnos en esta inmersión profunda en el moldeo por inyección.

El placer fue todo mío. Sigue explorando, sigue