El moldeo por inyección es más que fundir plástico. Es a la vez arte y ciencia.

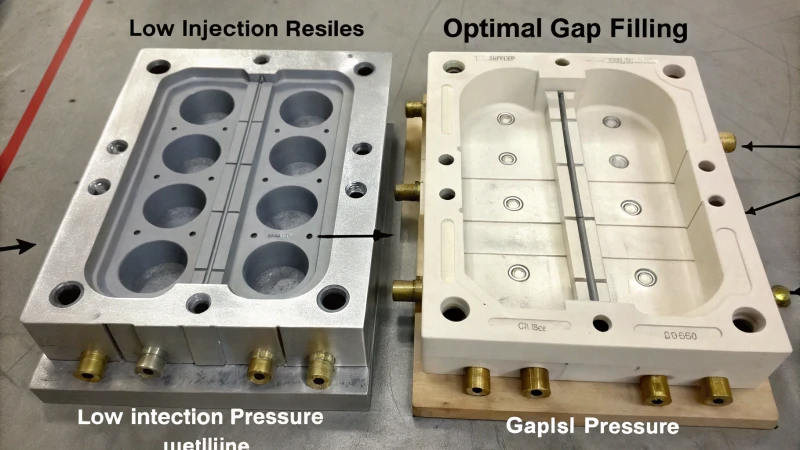

La presión de inyección es muy importante para la contracción de los productos plásticos. La alta presión reduce la contracción porque compacta la masa fundida. La baja presión aumenta la contracción. Esto sucede cuando el molde no se llena por completo.

Imagina que estás horneando un pastel y la masa no llena completamente el molde. El bizcocho queda desigual. Cuando la presión de inyección es demasiado baja, el plástico fundido no llena completamente el molde. Esto provoca una contracción desigual, como ese pastel sin terminar. Por el contrario, demasiada presión aprieta las cadenas moleculares. La contracción disminuye y el resultado es un producto más denso y uniforme. En mi experiencia, descubrir la presión de inyección perfecta es similar a perfeccionar una receta de cocina. Exige atención cuidadosa y algo de experimentación. Este equilibrio probablemente mejora la calidad del producto. También aumenta la eficiencia de fabricación.

La alta presión de inyección reduce la contracción del plástico.Verdadero

La alta presión compacta la masa fundida, reduciendo la contracción y las diferencias locales.

La baja presión de inyección garantiza un llenado uniforme del molde.FALSO

La baja presión puede provocar un llenado insuficiente y aumentar la contracción.

- 1. ¿Qué sucede cuando la presión de inyección es demasiado alta?

- 2. ¿Por qué la baja presión de inyección aumenta la contracción?

- 3. ¿Cómo pueden los diseñadores optimizar la presión de inyección para obtener mejores resultados?

- 4. ¿Cómo afecta el tipo de material a la dinámica de contracción?

- 5. Conclusión

¿Qué sucede cuando la presión de inyección es demasiado alta?

¿Alguna vez pensó en cómo cambiar la presión de inyección podría cambiar el moldeo? Veamos las maravillas y los errores de encontrar el equilibrio adecuado.

La alta presión de inyección compacta firmemente el plástico fundido. Esto reduce las diferencias de contracción tanto generales como locales en los artículos moldeados. La calidad del producto se vuelve más consistente. La calidad sigue siendo la misma.

Efectos sobre la contracción

La alta presión de inyección en el moldeo es como hacer todo bien, sólo para descubrir que se ha excedido. Recuerdo cuando llevamos las cosas demasiado lejos en la fábrica. El plástico se volvió tan denso, similar a empacar una maleta para un largo viaje. Este apretado embalaje en el molde redujo la contracción 1 que esperamos.

Por ejemplo, el policarbonato a menudo se contrae alrededor de un 0,5%, pero en este caso puede que solo se contraiga un 0,3%. Es como ponerse unos vaqueros después de un lavado caliente: ¡todo se siente mucho más cómodo!

| Material | Contracción normal | Contracción por alta presión |

|---|---|---|

| Policarbonato (PC) | 0.5% – 0.7% | 0.3% – 0.5% |

Diferencias de contracción local

Los moldes complejos con formas complicadas son como piezas de un rompecabezas en nuestro negocio. La alta presión distribuye la masa fundida uniformemente, suavizando las irregularidades entre las paredes gruesas y delgadas y reduciendo las diferencias de contracción local 2 . Cambia nuestros resultados, como cuando una plancha alisa las arrugas de una camisa.

Impacto en equipos y mantenimiento

Pero hay otro lado de esta historia. La maquinaria se desgasta rápidamente debido a la alta presión de inyección, lo que puede causar desgaste en los componentes del molde y puede requerir un mantenimiento más frecuente para evitar daños, similar a la pudrición de la fruta en un video de lapso de tiempo. El mantenimiento frecuente se vuelve esencial para que todo funcione bien y mantenga la longevidad del equipo 3 .

Consideraciones en aplicaciones automotrices

En usos automotrices, es realmente diferente. Demasiada presión en los motores diésel puede provocar un golpe en el motor, un sonido que nadie quiere escuchar, o dañar los inyectores de combustible. una calibración perfecta de los componentes del motor 4 para que todo funcione sin problemas.

Ajustes y Soluciones

El equilibrio es crucial, como hacer girar un plato sobre un palo. Los sistemas de monitoreo realmente ayudan a mantener el nivel de presión correcto, lo que ayuda a mantener la producción estable en varias configuraciones y garantiza una producción constante 5 . La producción constante evita esos temidos momentos de "uh-oh".

La alta presión reduce la contracción del policarbonato al 0,3%.Verdadero

Una presión excesiva compacta la masa fundida, reduciendo la contracción al 0,3%.

La alta presión de inyección aumenta la longevidad del equipo.FALSO

La alta presión provoca desgaste, requiere más mantenimiento y reduce la longevidad.

¿Por qué la baja presión de inyección aumenta la contracción?

¿Alguna vez se ha preguntado por qué su molde bien elaborado a veces no logra crear componentes impecables? Exploremos cómo la presión de inyección contribuye a la contracción.

La baja presión de inyección provoca una mayor contracción. Evita que el plástico derretido llene el molde por completo. Esto da como resultado más poros. Durante el enfriamiento aparece una mayor contracción del volumen.

Cómo la presión de inyección afecta la contracción

¿Alguna vez has visto un soufflé desinflarse después de salir del horno? Eso es lo que la baja presión de inyección afecta a la contracción del plástico. Cuando la presión se mantiene baja, la masa fundida no puede llenar cada pequeño espacio del molde. Esto deja partes del molde vacías, similares a áreas de un soufflé que no suben de manera uniforme. Una vez trabajé en un proyecto en el que había mucho en juego. La brecha entre una pieza perfectamente compactada y una llena de huecos era de sólo unos pocos PSI.

| Nivel de presión | Efecto de contracción |

|---|---|

| Alto | Contracción general reducida |

| Bajo | Mayor contracción general |

Mecanismos detrás del aumento de la contracción

Imagínese empacar una maleta sin presionar todo. A baja presión, las cadenas del material quedan sueltas, dejando entrar bolsas de aire. Durante el enfriamiento, estas bolsas crecen, provocando una mayor contracción. Una vez, mientras probaba polipropileno 6 , noté que las piezas que deberían encajar perfectamente terminaron no coincidiendo debido a índices de contracción inesperados (hasta un 2,2 % cuando usé menos presión).

Variaciones de contracción localizadas

La baja presión puede provocar un llenado desigual, como verter la masa para panqueques en una sartén que se inclina: algunas partes se vuelven más espesas. He trabajado con moldes de diferentes espesores de pared donde las áreas delgadas no se llenaban completamente, lo que provocaba que los productos se doblaran.

Los diseñadores deben considerar estos efectos cuando trabajan con geometrías complejas. Los productos de alta precisión requieren un enfoque equilibrado en los ajustes de presión de inyección 7 para garantizar un llenado uniforme y una variación mínima de contracción. Técnicas como la simulación pueden ayudar a predecir resultados y optimizar la configuración antes de que comience la producción.

Aprendí a través de prueba y error (y bastantes noches alimentadas por café) que comprender y controlar la presión de inyección realmente es importante para cumplir con las especificaciones del producto y lograr una calidad superior en la fabricación de plástico. Se trata de encontrar el equilibrio perfecto para un flujo suave.

La baja presión de inyección aumenta la contracción.Verdadero

La baja presión provoca que las cavidades no se llenen lo suficiente, lo que provoca una mayor contracción.

La alta presión de inyección produce una mayor contracción.FALSO

La alta presión reduce la contracción asegurando un llenado completo de la cavidad.

¿Cómo pueden los diseñadores optimizar la presión de inyección para obtener mejores resultados?

¿Alguna vez has pensado por qué algunos artículos de plástico lucen perfectos, mientras que otros se tuercen y encogen inesperadamente? El truco suele estar en controlar correctamente la presión de inyección.

Equilibrio los ajustes de presión cuidadosamente para controlar la contracción. Incluso la difusión material es importante. Los ajustes dependen del tipo de material y la forma del producto. Estos son cruciales para obtener resultados sobresalientes.

Comprender los efectos de la presión de inyección

Durante mis años trabajando con moldeo por inyección, he notado que la presión de inyección juega un papel muy importante en la creación de artículos moldeados de calidad. Realmente influye en la contracción, la suavidad de la superficie y en qué medida el tamaño final coincide con el diseño.

Alta presión de inyección: Más presión compacta el plástico derretido 8 firmemente. Esta acción realmente ayuda a reducir la contracción, similar a exprimir más pasta de dientes de un tubo. La alta presión ofrece resultados consistentes, especialmente en áreas con formas complejas.

| Material | Contracción normal | Contracción por alta presión |

|---|---|---|

| Policarbonato (PC) | 0.5% – 0.7% | 0.3% – 0.5% |

Baja presión de inyección: Muy poca presión a menudo crea huecos y un llenado desigual. La contracción aumenta y las piezas pueden deformarse, lo que a menudo veo en secciones delgadas.

Optimización de la presión de inyección

-

Consideraciones sobre el material: Diferentes plásticos necesitan diferentes presiones. Al policarbonato 9 le gusta la alta presión para reducir la contracción, pero el polipropileno 10 necesita menos presión para evitar problemas.

-

Diseño del producto: La geometría del molde afecta las necesidades de presión. Cada área tiene diferentes espesores y requiere una presión específica para garantizar un llenado uniforme y reducir la contracción local.

-

Parámetros del proceso: monitorear la temperatura y la velocidad de inyección es crucial. Los ajustes aquí realmente pueden cambiar el efecto de los ajustes de presión, lo que lleva a mejores resultados.

-

Herramientas de simulación: CAD predicen cómo los cambios de presión afectarán la calidad del producto antes de que comience la producción. Estas herramientas son muy útiles para realizar ajustes informados.

Al concentrarme en estos factores, logro la presión de inyección adecuada para cada proyecto. Este enfoque no sólo aumenta la calidad del producto sino que también mejora la eficiencia, lo que probablemente sea esencial para seguir siendo competitivo en esta industria en rápida evolución.

La alta presión de inyección reduce la contracción del policarbonato.Verdadero

La alta presión compacta el plástico fundido, reduciendo el espacio molecular.

La baja presión de inyección provoca una contracción uniforme en todos los materiales.FALSO

La baja presión puede provocar huecos y un llenado desigual, lo que aumenta la contracción.

¿Cómo afecta el tipo de material a la dinámica de contracción?

Algunas piezas de plástico encajan perfectamente, mientras que otras no encajan en absoluto. El secreto a menudo depende de comprender cómo se encogen estos materiales.

El material utilizado en el moldeo por inyección influye en gran medida en la contracción a través de su estructura molecular y propiedades térmicas. Materiales como el policarbonato y el polipropileno muestran un comportamiento diferente durante el enfriamiento. Las tasas de contracción local y general cambian debido a estas propiedades. Diferentes condiciones impactan estas tarifas.

Comprender la influencia del material en la contracción

Recuerdo la primera vez que me di cuenta de lo importante que era elegir el material adecuado para mis diseños. Se trataba de un proyecto con electrónica detallada para consumidores. La precisión necesaria parecía muy intimidante. Fue entonces cuando exploré cómo cambian los diferentes materiales a medida que se enfrían. Es realmente interesante ver cómo la estructura especial y las propiedades térmicas de cada material afectan este proceso.

| Material | Contracción normal (%) | Contracción por alta presión (%) | Contracción por baja presión (%) |

|---|---|---|---|

| policarbonato | 0.5 – 0.7 | 0.3 – 0.5 | No aplicable |

| polipropileno | 1.0 – 1.5 | No aplicable | 1.8 – 2.2 |

Estructura molecular y densidad

Un día, un amigo diseñador habló de su problema con el policarbonato 11 bajo presión. Sorprendentemente, la alta presión disminuyó su contracción porque tensó las cadenas moleculares. ¡Este descubrimiento fue enorme para nosotros! Me mostró que conocer estas estructuras conduce a mejores opciones de diseño.

Impacto de las propiedades térmicas

Luego están las propiedades térmicas, que son como héroes secretos en este proceso. Los polímeros que se expanden mucho con el calor generalmente se contraen más, cambiando significativamente el tamaño final durante el enfriamiento.

Saber esto me ayudó a elegir sabiamente los tamaños de molde, asegurando que nuestros productos encajaran perfectamente.

Implicaciones prácticas para los diseñadores

Como diseñador, aprender cómo los materiales afectan la contracción es clave para obtener los resultados que queremos. Por ejemplo, el policarbonato se utiliza a menudo para diseños precisos porque se encoge menos cuando se encuentra bajo alta presión.

Descubrí que elegir el material adecuado me ahorra muchos problemas más adelante. Entonces, si desea mejorar sus diseños, consulte algunas guías detalladas 12 . Fueron de gran ayuda para mí a la hora de mejorar la forma en que se fabrican las cosas y garantizar el control de calidad.

El policarbonato tiene una contracción menor que el polipropileno.Verdadero

La contracción normal del policarbonato es del 0,5 al 0,7%, mientras que la del polipropileno es del 1,0 al 1,5%.

Los polímeros de alta expansión térmica tienen menos contracción.FALSO

Los polímeros con altos coeficientes de expansión térmica muestran una mayor contracción.

Conclusión

La presión de inyección afecta significativamente la contracción del plástico; la alta presión reduce la contracción general y local, mientras que la baja presión la aumenta, lo que afecta la calidad del producto y la eficiencia de fabricación.

-

Descubra cómo la alta presión de inyección afecta la contracción, contribuyendo a una calidad constante del producto. ↩

-

Comprender el papel de la presión de inyección en la reducción de las diferencias de contracción local en moldes complejos. ↩

-

Descubra cómo la alta presión afecta la longevidad del equipo y las necesidades de mantenimiento. ↩

-

Explore cómo la alta presión del combustible afecta los componentes y el rendimiento del motor. ↩

-

Descubra estrategias para equilibrar la presión de inyección para mantener la calidad del producto y la salud del equipo. ↩

-

Conozca los principios básicos del moldeo por inyección para comprender cómo la presión afecta la calidad del producto. ↩

-

Descubra métodos para optimizar los ajustes de presión de inyección, cruciales para minimizar la contracción y mejorar la consistencia del producto. ↩

-

Explore por qué el plástico fundido desempeña un papel fundamental en la calidad del moldeo y cómo afecta la contracción. ↩

-

Explore por qué el plástico fundido desempeña un papel fundamental en la calidad del moldeo y cómo afecta la contracción. ↩

-

Conozca las características de contracción específicas del polipropileno y cómo los ajustes de presión pueden minimizar los defectos. ↩

-

Este enlace ofrecerá información detallada sobre el comportamiento del policarbonato bajo diferentes presiones de inyección, útil para un diseño preciso de moldes. ↩

-

Encuentre guías completas sobre la selección de materiales para moldeo por inyección, cruciales para optimizar los procesos de diseño y fabricación. ↩