¿Alguna vez has pensado en cómo se moldean tus juguetes de plástico o piezas de automóvil favoritas? ¡Esto se logra mediante el moldeo por inyección!

Las piezas de plástico moldeadas por inyección se fabrican calentando y fundiendo plástico, inyectándolo en un molde a alta presión y enfriándolo posteriormente para obtener una forma específica. Este método es eficiente para producir grandes cantidades de piezas idénticas.

Ya comprendes los conceptos básicos, así que explora cada paso de este asombroso cambio. Cada fase del proceso de moldeo por inyección tiene su propia importancia y detalles, que convierten el producto final en algo no solo útil, sino también excelente.

El moldeo por inyección es ideal para la producción en masa.Verdadero

El moldeo por inyección fabrica de manera eficiente grandes cantidades de las mismas piezas.

¿Cuáles son las etapas clave en el proceso de moldeo por inyección?

El moldeo por inyección transforma el plástico crudo en piezas exactas y funcionales. Este proceso implica una serie detallada de pasos.

Las etapas clave del proceso de moldeo por inyección incluyen el cierre del molde, la inyección, el mantenimiento de la presión, el enfriamiento, la apertura del molde y la extracción del producto. Cada etapa es crucial para garantizar la precisión y la calidad del producto final.

Proceso de moldeo por inyección

Cierre del molde

El proceso de moldeo por inyección comienza con el cierre del molde. Durante este proceso, las dos mitades del molde, llamadas "A" y "B", se sujetan firmemente. Esto evita que el plástico caliente se escape durante la inyección.

Inyección de plástico

Cuando el molde está bien cerrado, el plástico fundido entra en su cavidad. El plástico se calienta y se funde en un barril, y luego se impulsa a través de una boquilla mediante potencia hidráulica o mecánica. Esto es fundamental para la forma inicial de la pieza.

Manteniendo la presión

Una vez llena la cavidad, mantener la presión ayuda a contrarrestar la contracción del material a medida que el plástico se enfría y endurece. Este paso mantiene la forma y el tamaño correctos de la pieza para evitar defectos como hundimientos o huecos.

Enfriamiento

El enfriamiento requiere mucho tiempo. El refrigerante circula por los canales del molde para acelerar el enfriamiento del plástico. Un buen enfriamiento es crucial para la estabilidad y el aspecto superficial del producto final.

Apertura del molde

Cuando el plástico se enfría lo suficiente y se endurece, el molde se abre. Esto implica invertir el sistema de sujeción para separar los lados "A" y "B" del molde.

Retirada de producto

Finalmente, un sistema de expulsión expulsa la pieza terminada de la cavidad del molde. A menudo, esto es automático y puede implicar pasos adicionales como el recorte u otras tareas para verificar la calidad.

Al comprender estas etapas, los fabricantes probablemente mejoren la eficiencia de producción y las medidas de control de calidad. Cada paso influye significativamente en el éxito del proceso de moldeo por inyección.

El cierre del molde evita fugas de plástico.Verdadero

La sujeción de alta presión evita que el plástico se escape durante la inyección.

El enfriamiento es la etapa más rápida del moldeo.FALSO

El enfriamiento duradero necesita mucho tiempo debido a la necesaria estabilidad dimensional.

¿Por qué se prefiere el moldeo por inyección para la producción en masa?

El moldeo por inyección es una excelente opción para la producción en masa debido a su eficiencia y precisión. Pero ¿por qué es tan beneficioso para la producción a gran escala?

El moldeo por inyección se prefiere para la producción en masa porque ofrece alta eficiencia, calidad constante y versatilidad en material y diseño, lo que lo hace ideal para producir grandes cantidades de piezas idénticas.

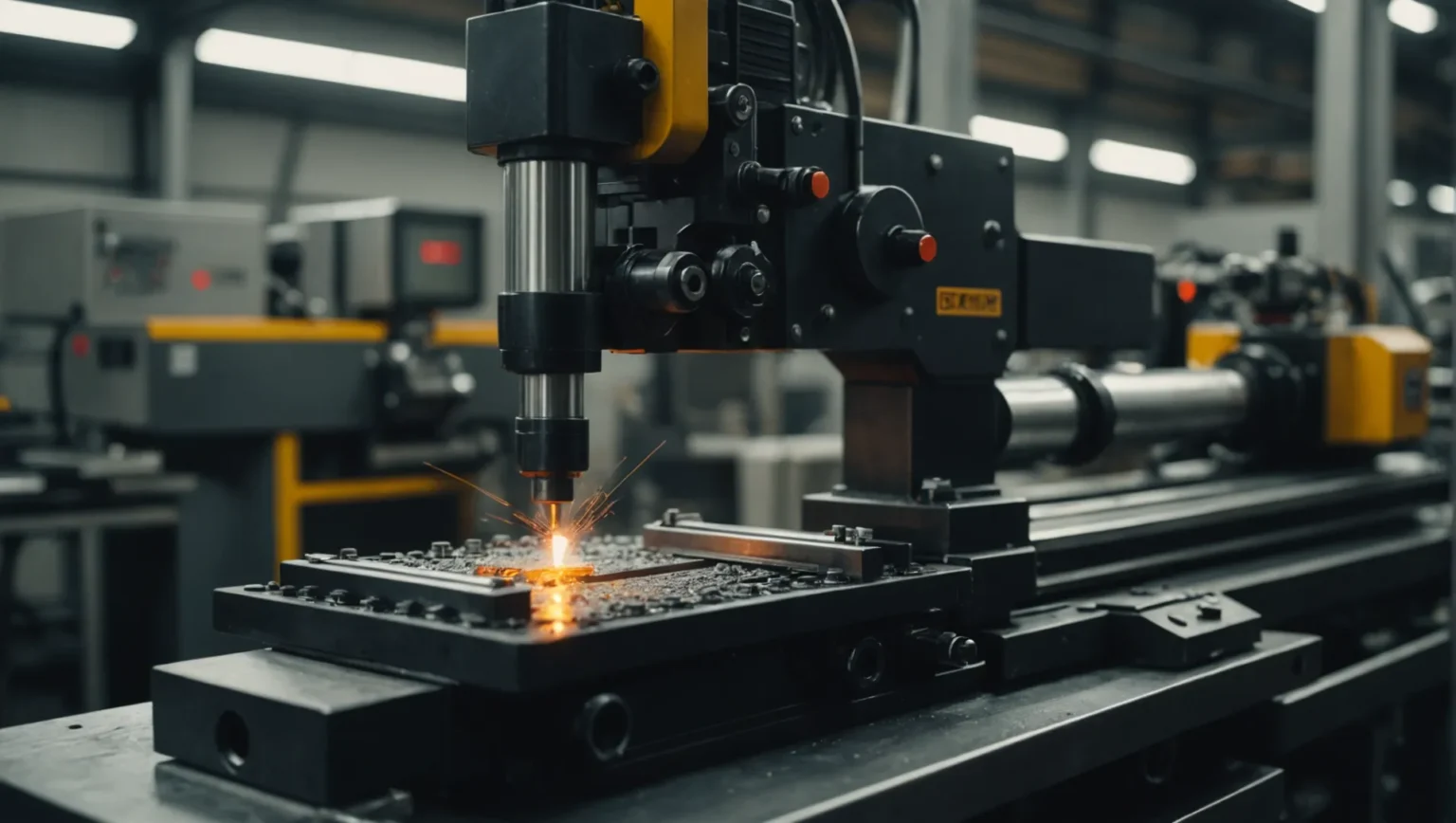

Máquina de moldeo por inyección en funcionamiento

Alta eficiencia y productividad

El moldeo por inyección es popular para la producción en masa porque funciona muy rápido. Las máquinas crean muchas piezas con poca intervención humana, lo que ofrece una solución automatizada que reduce el tiempo.

Un ejemplo es una empresa automotriz que produce piezas para tableros. El mismo molde se sigue utilizando sin desgaste, lo que permite una producción ininterrumpida y un alto rendimiento. Esto se traduce en menores costos de mano de obra y una entrega más rápida del producto.

Calidad y precisión constantes

Todas las unidades de producción en masa requieren la misma calidad. El moldeo por inyección ayuda a garantizar que cada pieza se fabrique con el tamaño y la forma correctos, tal como lo define el molde. Esta uniformidad es crucial en sectores como la electrónica y los productos médicos, donde pequeños errores pueden causar problemas.

Por ejemplo, la fabricación de jeringas médicas exige que cada una cumpla con estrictas normas de calidad para un uso seguro. Esto se logra mediante moldes precisos y sistemas de control avanzados que supervisan cada paso de la producción.

Versatilidad en el uso de materiales

El moldeo por inyección funciona con diversos materiales, incluyendo diferentes termoplásticos y plásticos termoestables. Esta adaptabilidad permite elegir materiales que se ajusten a las necesidades del producto, como la resistencia o la resistencia térmica.

El polipropileno ( PP ) se suele elegir para productos domésticos por su resistencia y capacidad para soportar tensiones. En cambio, el policarbonato se utiliza para productos que requieren transparencia y protección contra impactos, como las lentes de las gafas.

| Material | Propiedades | Usos comunes |

|---|---|---|

| polipropileno | Fuerte, manejo del estrés | Artículos para el hogar, piezas de automóviles |

| policarbonato | Transparente y a prueba de impactos | Lentes para gafas, contenedores transparentes |

| ABS | Fuertes características mecánicas | Cajas de electrodomésticos, piezas de juguetes |

Flexibilidad de diseño

El moldeo por inyección permite una gran creatividad en el diseño. El proceso crea formas complejas con detalles finos difíciles de lograr con otros métodos. Esta adaptabilidad se debe a moldes diseñados con precisión según las necesidades.

Por ejemplo, las carcasas de dispositivos electrónicos suelen tener formas complejas con ubicaciones precisas para los botones. El moldeo por inyección reproduce estos diseños complejos con precisión, garantizando que cada pieza coincida con el diseño previsto.

En resumen, si bien los costos de instalación para el moldeo por inyección pueden ser altos, sus ventajas en eficiencia, calidad constante, flexibilidad en la elección de materiales y creatividad en el diseño lo convierten en la mejor opción para la producción a gran escala.

El moldeo por inyección reduce los costos laborales en la producción en masa.Verdadero

La automatización en el moldeo por inyección reduce la necesidad de esfuerzo humano y disminuye los gastos de los trabajadores.

El policarbonato se utiliza por su alta resistencia al calor en el moldeo por inyección.FALSO

El policarbonato llama la atención por su transparencia y resistencia al impacto, no por su tolerancia al calor.

¿Qué materiales son adecuados para el moldeo por inyección?

Seleccionar el material adecuado para el moldeo por inyección es fundamental para el éxito de su producto. Cada material ofrece propiedades distintas que influyen en la resistencia, la flexibilidad y el coste.

Los termoplásticos como el polietileno, el polipropileno, el poliestireno, el policarbonato y el ABS son adecuados para el moldeo por inyección debido a su capacidad de fundirse, moldearse y enfriarse repetidamente sin alterar sus propiedades fundamentales.

Uso de termoplásticos: opciones populares

Los termoplásticos dominan el proceso de moldeo por inyección gracias a su capacidad de recalentarse y moldearse. Estos materiales se adaptan fácilmente, adaptándose a diversos usos.

-

Polietileno ( PE ) : El PE es robusto y se dobla fácilmente, y se utiliza a menudo en envases, contenedores y tuberías. Está disponible en diferentes resistencias, cada una de las cuales ofrece una combinación de durabilidad y flexibilidad.

-

Polipropileno ( PP ) : El PP resiste bien los productos químicos y es duradero y no se rompe. Se utiliza en piezas de automóviles, telas y artículos para el hogar.

-

Poliestireno ( PS ) : el PS es transparente y resistente, ideal para cubiertos desechables y estuches de CD.

-

Policarbonato ( PC ) : El PC resiste impactos y es transparente, por lo que sirve en lentes de gafas, herramientas médicas y luces.

-

Acrilonitrilo butadieno estireno ( ABS ) : el ABS es fuerte y resiste los impactos, y se utiliza a menudo en piezas de automóviles, carcasas de dispositivos y juguetes como LEGO.

| Material | Rasgos clave | Usos comunes |

|---|---|---|

| Educación física | Curvas fuertes | Embalaje, tuberías |

| PÁGINAS | Resiste productos químicos | Piezas de coche, tela |

| PD | Claro, rígido | Cuchillería |

| ordenador personal | Resistencia al impacto | Lentes para gafas |

| ABS | Fuerte | Piezas de coche |

Plásticos termoendurecibles: un papel más pequeño

Aunque los termoplásticos son más flexibles, algunos plásticos termoendurecibles también son útiles en el moldeo. Una vez fraguados, estos materiales permanecen fijos. Las resinas fenólicas y las resinas epoxi son útiles cuando el calor es fundamental.

Elegir el material adecuado

La decisión sobre qué material es el más adecuado depende de los requisitos del producto. Aquí hay puntos importantes a considerar:

-

Características mecánicas : El material debe cumplir con las necesidades de resistencia, elasticidad y durabilidad del uso.

-

Características térmicas : debe adaptarse a las condiciones de temperatura y permanecer estable al calor.

-

Resistencia química : importante para artículos expuestos a productos químicos fuertes o entornos difíciles.

-

Equilibrio de costos : encontrar opciones más económicas manteniendo la calidad del material es muy crucial.

Conocer esto ayuda a elegir un material que tenga un buen rendimiento y se ajuste a su presupuesto. Para obtener más ayuda para elegir el mejor material, puede ser útil comparación de materiales .

El polietileno se utiliza en piezas de automóviles.FALSO

El polietileno suele aparecer en envases y tubos, no en piezas de automóviles.

Los termoplásticos pueden remodelarse varias veces.Verdadero

Los termoplásticos se pueden calentar y remodelar, lo que les permite servir en diversos procesos de moldeo.

¿Cómo afecta el moldeo por inyección al diseño del producto?

El moldeo por inyección afecta en gran medida el diseño del producto al determinar las formas, las sustancias y la eficiencia de producción.

El moldeo por inyección influye en el diseño de productos al permitir formas complejas, garantizar una alta precisión y adaptarse a una amplia gama de materiales. Los diseñadores deben considerar el diseño del molde, la funcionalidad de la pieza y la eficiencia de la producción durante la fase de diseño.

Flexibilidad y complejidad del diseño

El moldeo por inyección permite crear piezas con formas detalladas. Los diseñadores crean productos con características como espacios interiores, roscas y texturas finas. Por ejemplo, piezas de automóviles como tableros y consolas centrales se fabrican como una sola pieza, incluso con sus formas complejas.

Precisión y consistencia

El moldeo por inyección ofrece una alta precisión, clave para productos que requieren ajustes precisos y tamaños exactos. La producción precisa del molde y el control de los pasos de inyección permiten que cada pieza sea prácticamente idéntica. Esto es vital para industrias como la electrónica, donde piezas como las carcasas de circuitos requieren medidas exactas.

Versatilidad de materiales

Este método admite una amplia gama de materiales, incluyendo algunos termoplásticos y plásticos termoestables. Esta gama permite a los diseñadores seleccionar materiales según necesidades como resistencia, claridad o flexibilidad. Por ejemplo, el policarbonato se elige por su gran resistencia al impacto en las fundas de teléfonos.

Impacto en el costo y la eficiencia

Los costos iniciales de moldeo por inyección son elevados, pero el costo por pieza se reduce considerablemente al producir grandes cantidades. Los diseñadores equilibran el gasto inicial con posibles ahorros en producción y uso de materiales. El reciclaje de materiales sobrantes también contribuye a la rentabilidad y la sostenibilidad.

Consideraciones de diseño

Los diseñadores consideran los ángulos de desmoldeo, el espesor de la pared y la ubicación de las nervaduras para mejorar la moldeabilidad y minimizar defectos como deformaciones o hundimientos. Conocer estos factores durante la etapa de diseño ayuda a aprovechar al máximo las ventajas del moldeo por inyección.

El moldeo por inyección permite crear geometrías de productos intrincadas.Verdadero

El moldeo por inyección permite realizar formas intrincadas y patrones finos.

Los diseñadores ignoran el diseño del molde en el moldeo por inyección.FALSO

El diseño del molde juega un papel clave para mantener las cosas funcionando y marchando sin problemas.

Conclusión

El moldeo por inyección transforma la fabricación gracias a su eficacia y adaptabilidad. Comprender su método aumenta la apreciación de su importancia para la producción de productos de alta calidad en diversas industrias.

-

Descubra estrategias para mejorar la eficiencia y reducir los tiempos de ciclo: 1. Agilice los procesos y el flujo de trabajo · 2. Optimice la utilización de la maquinaria · 3. Invierta en tecnología avanzada · 4. Implemente una producción eficaz… ↩

-

Descubra por qué se prefieren los termoplásticos por su versatilidad: el moldeo termoplástico es un proceso de fabricación que funciona para crear piezas totalmente funcionales inyectando resina plástica en un molde prefabricado. ↩

-

Aprenda a evaluar eficazmente las propiedades de los materiales: Comparación de materiales de moldeo por inyección. Resistentes, rígidos, duros y resistentes. Buena lubricidad y resistencia a hidrocarburos y disolventes orgánicos. ↩