La emocionante relación entre la presión de inyección y las piezas moldeadas determina el éxito de un diseño. Estas fuerzas moldean nuestras creaciones plásticas de maneras interesantes.

La presión de inyección desempeña un papel fundamental en el moldeo. Determina la apariencia de las piezas, su precisión y su resistencia. La presión correcta crea superficies lisas y dimensiones exactas. Además, produce piezas resistentes. Una presión incorrecta ocasiona problemas, como rebabas, contracción y tensión.

Recuerdo que hace mucho tiempo observaba con asombro cómo un colega cambiaba hábilmente la presión de inyección de una máquina. Un pequeño cambio podía convertir un bulto feo en una pieza perfecta. Ese día aprendí que conocer la presión de inyección no es solo una técnica: es un arte.

La presión de inyección afecta no solo a las máquinas. Conforma la belleza y la utilidad. Un exceso de presión produce marcas feas o, peor aún, puntos débiles que podrían romperse. Una presión insuficiente crea piezas que no tienen la resistencia necesaria para una larga vida útil.

Encontrar la presión de inyección perfecta es todo un reto. Es fundamental para el óptimo rendimiento de las piezas moldeadas. Una presión precisa produce una superficie brillante o una forma perfecta. La presión correcta es fundamental. Las piezas moldeadas responden de forma diferente a distintas presiones. Analicemos cómo sucede esto.

Una mayor presión de inyección reduce las marcas de contracción.Verdadero

El aumento de presión llena los moldes de forma más completa, minimizando la contracción.

La presión de inyección incorrecta mejora la resistencia mecánica.FALSO

Una presión incorrecta puede introducir defectos y debilitar la estructura de la pieza.

- 1. ¿Por qué es importante la presión de inyección en el moldeo?

- 2. ¿Cómo influye la presión de inyección en la calidad de la superficie?

- 3. ¿Cómo afecta la presión de inyección a la estabilidad dimensional?

- 4. ¿Por qué la calidad interna depende de la presión de inyección?

- 5. ¿Cómo afecta la variación de la presión de inyección a la calidad del producto?

- 6. Conclusión

¿Por qué es importante la presión de inyección en el moldeo?

Recuerdo la primera vez que descubrí la presión de inyección en el moldeo. Fue como descubrir el secreto de productos impecables.

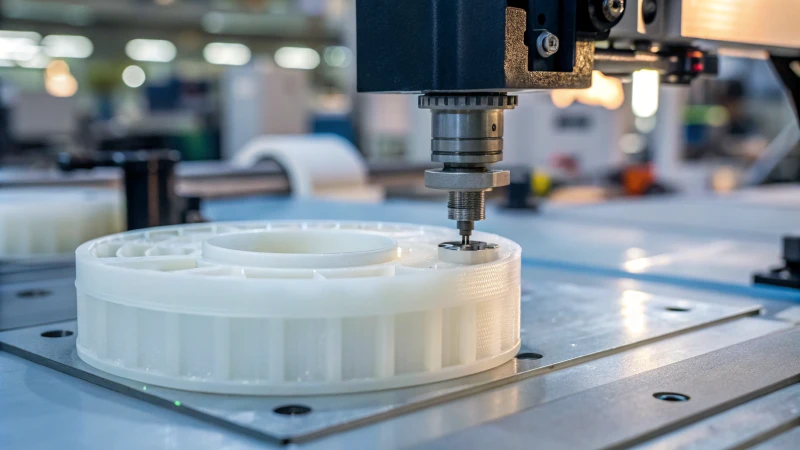

La presión de inyección en el moldeo empuja el plástico fundido hacia la cavidad del molde. Esta fuerza es crucial. La calidad, la apariencia y las propiedades mecánicas del producto final dependen de ella.

Importancia de la presión de inyección

La presión de inyección es un parámetro fundamental en el moldeo por inyección que afecta varios aspectos del producto final:

- Calidad de la apariencia: ¿Observa pequeños defectos como rebabas y marcas de soldadura 1. Estos suelen deberse a ajustes de presión incorrectos. Encontrar la presión correcta es como elegir la marcha perfecta al subir una cuesta.

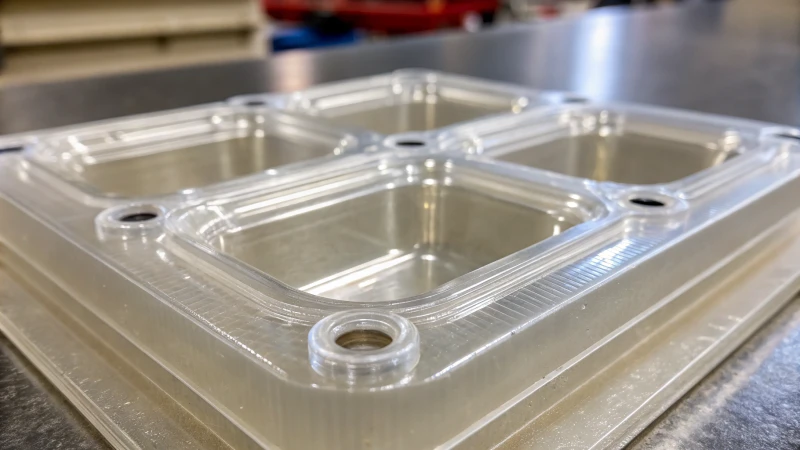

- Precisión dimensional: Piense en un rompecabezas. Cada pieza debe encajar con precisión. La presión adecuada mantiene las piezas estables y uniformes, garantizando un ajuste perfecto y preciso.

- Calidad interna: Imagine pan con bolsas de aire. No es ideal, ¿verdad? Una buena presión reduce estas bolsas, lo que hace que los productos sean densos y fiables.

- Propiedades mecánicas: La resistencia y la tenacidad son como la columna vertebral de una casa sólida. Son esenciales. Ajustar la presión mejora estas importantes características.

Equilibrio entre apariencia y calidad

Rebabas: La alta presión de inyección puede provocar que el plástico se desborde, como si se exprimiera demasiado la pasta de dientes del tubo. Esto produce rebabas antiestéticas que afectan la limpieza.

Brillo superficial: El objetivo es lograr una superficie brillante y lisa. Una presión insuficiente deja un acabado opaco e imperfecto.

Lograr precisión dimensional

En moldes complejos, la presión de inyección actúa como un director de orquesta:

- Estabilidad dimensional: significa conseguir ese ajuste perfecto después del desmoldeo.

- Uniformidad del espesor de la pared: la presión debe ser la adecuada para mantener el espesor uniforme.

| Propiedad | Efecto de la presión |

|---|---|

| Destello | La alta presión provoca destellos |

| Brillo superficial | La baja presión provoca defectos |

| Estabilidad dimensional | La presión correcta garantiza la estabilidad |

Mejorar la calidad interna

La presión adecuada reduce los poros internos y aumenta la densidad. Es como asegurarse de que tu barra de chocolate favorita no tenga burbujas de aire: sólida de pies a cabeza.

Tensión residual: La alta presión puede aumentar la tensión, provocando grietas o deformaciones durante el uso. Ajustar la presión puede mitigar estos problemas.

Optimización de propiedades mecánicas

Este proceso modifica la disposición de las moléculas en el plástico, como si se apilaran bloques con cuidado. Ajustar los parámetros influye en la resistencia a la tracción y la tenacidad, lo que aumenta la durabilidad y el atractivo de los productos .

Comprender la presión de inyección ayuda a los ingenieros a refinar los diseños y crear productos que sean prácticos y visualmente atractivos.

La alta presión de inyección provoca rebabas.Verdadero

La presión excesiva hace que el plástico fundido se desborde, creando una llamarada.

La baja presión de inyección mejora el brillo de la superficie.FALSO

Una presión insuficiente puede provocar marcas de contracción, reduciendo el brillo.

¿Cómo influye la presión de inyección en la calidad de la superficie?

Algunos artículos de plástico brillan con un acabado perfecto y lustroso, mientras que otros tienen un aspecto opaco y defectuoso.

La presión de inyección juega un papel importante en el moldeo por inyección. Afecta directamente el aspecto de la superficie. Un ajuste correcto de la presión evita problemas como rebabas, superficies opacas y marcas de soldadura. Un acabado liso se obtiene con la presión correcta. Es fundamental para obtener productos de alta calidad.

El papel de la presión de inyección en la calidad de la apariencia

La presión juega un papel vital en el aspecto de una pieza moldeada por inyección . Es realmente fascinante. Una vez trabajé en un proyecto donde la presión era ligeramente incorrecta. Este error provocó que la pieza presentara una rebaba antiestética: un fino trozo de plástico que se desbordaba del molde. Al principio, parecía pequeño, pero una vez que lo noté, fue difícil ignorarlo. La rebaba no solo arruina el aspecto, sino que también afecta el tamaño y la precisión.

Por el contrario, en otra ocasión, tuve que lidiar con muy poca presión. El resultado fueron piezas opacas con marcas de soldadura visibles donde el plástico no fluía ni se fusionaba bien. Fue una experiencia de aprendizaje. Una presión correcta es crucial para un acabado liso y brillante.

| Defecto | Causa |

|---|---|

| Destello | Presión excesiva |

| Pobre brillo | Presión inadecuada |

| Marcas de soldadura | Presión insuficiente |

Impacto en la precisión dimensional

La presión de inyección también afecta la conservación del tamaño y la forma previstos de las piezas. Una presión adecuada permite que el plástico se compacte correctamente, creando un espesor de pared estable y uniforme. Sin embargo, aplicar una presión excesiva puede causar tensión interna, lo que puede provocar deformación después del desmoldeo.

Además, se consigue un espesor de pared uniforme equilibrando la presión para garantizar una distribución uniforme de la masa fundida.

Calidad interna y propiedades mecánicas

Dentro de la pieza, la presión influye en la densidad 4 y la tensión. Una presión adecuada mejora la calidad mecánica al reducir la porosidad y aumentar la densidad. Sin embargo, una presión excesiva puede generar tensión interna que aumenta el riesgo de grietas o deformaciones con el tiempo.

Conocer estos efectos es fundamental para ajustar la presión de inyección correcta. Esto ayuda a lograr una buena apariencia y una estructura sólida en las piezas moldeadas.

| Propiedad | Efecto de la presión |

|---|---|

| Densidad | Aumenta con la presión adecuada |

| Porosidad | Disminuyó con suficiente presión |

| Estrés residual | Aumenta con alta presión |

La alta presión de inyección puede provocar defectos de rebaba.Verdadero

La presión excesiva hace que el material salga del molde, lo que provoca rebabas.

Una presión de inyección insuficiente mejora el brillo de la superficie.FALSO

La baja presión produce un brillo deficiente debido al llenado incompleto del molde.

¿Cómo afecta la presión de inyección a la estabilidad dimensional?

¿Alguna vez has pensado en cómo un pequeño cambio en la presión de inyección podría mejorar o arruinar enormemente tu proceso de moldeo?

La presión de inyección es fundamental para mantener la estabilidad del tamaño de las piezas moldeadas. Una presión correcta proporciona una compactación uniforme, lo que reduce la deformación y mejora la precisión. Una presión baja produce una densidad desigual. Una presión excesiva causa tensión y deformación.

El papel de la presión de inyección en cómo las piezas mantienen su forma

Cuando empecé a trabajar con moldeo por inyección, vi rápidamente cómo incluso pequeños cambios en la presión de inyección transformaban el proceso. Piense en hornear un pastel: si la temperatura del horno no es la adecuada, el pastel podría desplomarse o quedar irregular. De igual manera, la presión de inyección controla cómo el plástico fundido se llena y compacta en el molde. Una presión correcta produce una pieza estable. Si la presión es ligeramente diferente, podrían producirse problemas como la deformación.

Factores que influyen en la estabilidad

- Tensión residual: Considere la tensión residual como pequeñas molestias que aumentan con el tiempo. La alta presión la reduce hasta que la pieza se deforma. El control de la presión reduce la tensión, lo que mejora la estabilidad.

- Diferencias en el grosor de las paredes: Glasear un pastel de varias capas y lograr capas uniformes puede ser difícil. Una presión desigual genera problemas similares con el grosor de las paredes, lo que afecta la uniformidad 5. Una presión equilibrada ayuda a mantener un grosor constante, incluso en formas complejas.

| Nivel de presión | Efecto sobre la estabilidad dimensional |

|---|---|

| Bajo | Densidad desigual, poca precisión |

| Óptimo | Buena estabilidad, salida consistente |

| Alto | Deformación debida a la tensión residual |

Problemas de apariencia y calidad

- Reflejo: Imagine llenar una taza de café hasta que se derrame. El exceso de presión provoca destellos, lo que pone en riesgo tanto la apariencia como la precisión. Una configuración adecuada evita esto.

- Brillo superficial y líneas de soldadura: La presión correcta es como alisar el glaseado de un pastel. Garantiza un relleno uniforme para una apariencia pulida, reduciendo defectos como las líneas de soldadura 6 .

Manteniendo las propiedades mecánicas

- Densidad y porosidad: Un amasado adecuado ayuda a que el pan crezca uniformemente. Una presión adecuada comprime la masa fundida, aumentando su densidad y resistencia. Una presión baja puede crear bolsas de aire, como una masa mal amasada.

- Resistencia y dureza: La presión de inyección modifica la estructura molecular del plástico, al igual que una receta perfecta afecta la textura de un postre. Los ajustes adecuados confieren resistencia y dureza a las piezas, prolongando su vida útil.

Comprender estos factores me ayuda a ajustar la configuración de inyección para obtener resultados estables y fiables. Esta precisión es crucial para diseñadores como Jacky, quienes equilibran la estética y la funcionalidad en entornos de fabricación.

Resumen de efectos

Dominar la presión de inyección es como encontrar la temperatura perfecta de cocción. Es crucial para mantener la estabilidad de las formas, abordando aspectos como la tensión residual y manteniendo una distribución uniforme de la densidad para crear productos de alta calidad.

La alta presión de inyección provoca tensión residual.Verdadero

La alta presión induce estrés, lo que puede provocar una deformación posterior a la liberación.

La baja presión de inyección mejora la uniformidad del espesor de la pared.FALSO

La baja presión produce variaciones desiguales de densidad y espesor en el molde.

¿Por qué la calidad interna depende de la presión de inyección?

¿Alguna vez te has preguntado por qué la presión de inyección es tan importante en el moldeo? Va más allá de un término técnico. ¡Es la clave para crear piezas de alta calidad!

La presión de inyección desempeña un papel esencial en el moldeo por inyección. Determina directamente la calidad interna de las piezas. La resistencia de las piezas, así como su ausencia de defectos, dependen de esta presión. La densidad y la porosidad dependen en gran medida de ella. La tensión residual también se relaciona con esta presión. Las piezas se mantienen robustas con la presión adecuada. El proceso requiere un control preciso.

Influencia en la densidad y la porosidad

Recuerdo la primera vez que unas pequeñas burbujas de aire arruinaron unas piezas perfectamente formadas. Ese día comprendí la importancia de la presión de inyección. Piensa en empacar una maleta: más presión expulsa más aire. El moldeo por inyección funciona igual. Una presión correcta compacta la masa fundida, reduciendo los espacios de aire y fortaleciendo la pieza. Una presión insuficiente deja zonas débiles en la pieza.

La presión de inyección afecta significativamente la densidad 7 y la porosidad de las piezas moldeadas. Una presión adecuada compacta la masa fundida, reduciendo los huecos internos y mejorando la integridad mecánica. Por el contrario, una presión baja puede atrapar aire, lo que provoca porosidad y puntos débiles.

| Nivel de presión | Efecto sobre la porosidad |

|---|---|

| Alto | Baja porosidad |

| Bajo | Alta porosidad |

Consideraciones sobre la tensión residual

La tensión residual es complicada. Provoca grietas o dobleces inesperados. Una vez fabriqué un lote de piezas que parecían perfectas hasta que se agrietaron con poca presión. El problema era la presión de inyección excesiva, que causaba una alta tensión residual. Encontrar el equilibrio adecuado, aplicando suficiente presión para mantener la resistencia, pero sin excederse, es como caminar sobre un alambre fino.

La tensión residual es otro factor donde la presión de inyección juega un papel fundamental. La alta presión aumenta la tensión residual, lo que puede causar grietas o deformaciones. Sin embargo, un control adecuado puede mitigar estos problemas, garantizando la fiabilidad y la longevidad de las piezas.

- Alta presión: aumenta la tensión y la posibilidad de flexión; aumenta el riesgo de deformación.

- Presión moderada: mantiene un equilibrio entre el estrés y la resistencia; equilibra la integridad estructural.

Mejora de las propiedades mecánicas

La relación entre la presión y la resistencia del material me recuerda a un proyecto de ciencias donde moléculas compactas crearon materiales resistentes. En el moldeo, la presión adecuada alinea las cadenas de polímeros, lo que proporciona mayor resistencia y tenacidad. Desviarse de esta presión puede provocar fallos, como una casa frágil que se derrumba bajo el peso.

La presión de inyección afecta la disposición de las cadenas de polímeros, lo que repercute en la resistencia y la tenacidad 8 Una presión óptima alinea las moléculas para una mejor resistencia a la tracción y al impacto, mientras que niveles inadecuados provocan defectos.

La siguiente tabla ilustra cómo las variaciones de presión afectan las propiedades mecánicas:

| Propiedad | Baja presión | Presión óptima | Presión alta |

|---|---|---|---|

| Resistencia a la tracción | Bajo | Alto | Medio |

| Dureza al impacto | Pobre | Excelente | Bueno pero propenso al estrés |

Precisión y uniformidad dimensional

Al principio, me preguntaba por qué algunas piezas tenían un grosor desigual o formas dobladas. Era confuso hasta que me di cuenta de que la presión de inyección es la clave de la estabilidad y la suavidad. La presión adecuada llena el molde de manera uniforme, como al verter la masa de un pastel: demasiada o muy poca puede arruinarla.

La presión de inyección está directamente relacionada con la estabilidad dimensional y la uniformidad del espesor de pared. Una presión adecuada garantiza un llenado uniforme, manteniendo las dimensiones de la pieza después del moldeo. Presiones bajas o altas pueden causar desviaciones o espesores de pared desiguales.

- Estabilidad dimensional: depende de un buen empaque de la masa fundida, vinculado a una compactación adecuada de la masa fundida.

- Espesor de pared uniforme: proviene de una distribución uniforme de la presión; lograda a través de una distribución equilibrada.

Dominar la presión de inyección no se trata solo de ajustar la configuración; es un arte y una ciencia que refina cada pieza casi hasta la perfección. Comprender estos detalles optimiza los procesos para cualquier diseñador 9 y sienta las bases para cualquier persona dedicada a la excelencia.

La alta presión reduce la porosidad en las piezas moldeadas.Verdadero

La alta presión de inyección compacta la masa fundida, reduciendo los huecos internos.

La baja presión de inyección mejora la resistencia a la tracción.FALSO

La baja presión provoca una mala alineación de la cadena de polímero, lo que debilita la resistencia.

¿Cómo afecta la variación de la presión de inyección a la calidad del producto?

¿Alguna vez has pensado en cómo alterar la presión de inyección podría afectar la calidad de tu producto? Este equilibrio es muy delicado y determina el resultado final.

Las diferentes presiones de inyección afectan las propiedades mecánicas. Modifican la apariencia, la precisión dimensional y la calidad interior. Las presiones altas suelen provocar rebabas. Las presiones bajas pueden causar marcas de soldadura. La densidad a veces se vuelve irregular.

Calidad de apariencia

Brillo superficial y destello

Cuando empecé a diseñar moldes, me asombró cómo la presión de inyección, aunque simple, podía afectar enormemente el resultado. Una presión de inyección alta puede provocar rebabas —un problema que he visto muchas veces— donde el plástico fundido se derrama y estropea las líneas limpias. Por el contrario, una presión adecuada garantiza una superficie lisa y brillante en componentes electrónicos elegantes. Sin embargo, una presión baja podría causar contracción o marcas de flujo.

Marcas de soldadura

¡Ah, las marcas de soldadura! La presión afecta el flujo y la fusión del plástico fundido. Sin suficiente presión, las piezas no se fusionan bien en los puntos de confluencia, lo que provoca marcas de soldadura visibles. Recuerdo prototipos que parecían parches por este problema.

Precisión dimensional

Estabilidad y uniformidad

La presión afecta la estabilidad. La presión de inyección está directamente relacionada con la estabilidad dimensional. Una presión alta puede causar deformación por tensión residual, mientras que una presión baja produce una densidad desigual y tamaños incorrectos.

| Presión | Efecto sobre el espesor de la pared |

|---|---|

| Alto | Puede causar engrosamiento local |

| Bajo | Conduce a una distribución desigual |

Calidad Interna

Densidad y porosidad

En una ocasión, un cliente devolvió piezas debido a poros internos: muy poca presión del gas atrapado. Una presión suficiente compacta la fusión, lo que aumenta la densidad de la pieza y minimiza los poros internos. Encontrar el equilibrio adecuado es clave para prevenir estos defectos.

Estrés residual

La alta presión aumenta la tensión residual, lo que puede agrietar o deformar las piezas durante el uso. Un control adecuado es crucial para la fiabilidad de los componentes.

Propiedades mecánicas

Fuerza y dureza

El uso de la presión correcta organiza las cadenas moleculares firmemente, lo que proporciona resistencia y tenacidad. Una presión adecuada mejora la resistencia a la tracción y a la flexión; una configuración incorrecta puede perjudicar seriamente estas propiedades.

Para obtener más información sobre la optimización de las propiedades mecánicas 11 , se están realizando investigaciones.

Aprender estas interacciones me ayudó a optimizar los procesos para obtener mejores productos. Los diseñadores deben considerar estos aspectos para lograr planes de fabricación exitosos.

La alta presión de inyección produce defectos de rebaba.Verdadero

La presión excesiva hace que el plástico se desborde de los espacios del molde, creando rebabas.

La baja presión de inyección mejora la precisión dimensional.FALSO

La baja presión a menudo produce densidades desiguales e imprecisiones.

Conclusión

La presión de inyección influye significativamente en la apariencia, la precisión dimensional, la calidad interna y las propiedades mecánicas de las piezas moldeadas, lo que hace que un control preciso sea esencial para un rendimiento óptimo del producto.

-

Este enlace explica cómo las variaciones en la presión de inyección pueden generar rebabas y marcas de soldadura, afectando la calidad estética del producto. ↩

-

Explore este enlace para aprender métodos para ajustar los parámetros de moldeo para mejorar las propiedades mecánicas como la resistencia y la tenacidad. ↩

-

Explore cómo la presión de inyección afecta varios aspectos de la apariencia y el rendimiento de las piezas moldeadas. ↩

-

Aprenda estrategias efectivas para optimizar la presión de inyección para lograr una calidad ideal del producto. ↩

-

Descubra cómo la presión de inyección equilibrada garantiza un espesor de pared uniforme en todas las piezas moldeadas. ↩

-

Comprenda cómo la presión adecuada reduce las marcas de soldadura, mejorando la calidad de la superficie. ↩

-

Descubra cómo las diferentes presiones de inyección influyen en la densidad y la porosidad de las piezas moldeadas. ↩

-

Conozca el impacto de la presión de inyección en la resistencia y tenacidad de las piezas de plástico. ↩

-

Descubra cómo comprender la presión de inyección ayuda a los diseñadores a optimizar los diseños de moldes. ↩

-

Descubra cómo la presión de inyección óptima contribuye a lograr un acabado superficial suave y brillante en piezas moldeadas. ↩

-

Descubra cómo la presión de inyección influye en las propiedades mecánicas de las piezas moldeadas, incluida la resistencia y la tenacidad. ↩