¿Te interesa saber cómo las máquinas de moldeo por inyección crean piezas huecas? ¡Estás en el lugar correcto! ¡Sumerjámonos juntos en este fascinante mundo!

Las máquinas de moldeo por inyección producen piezas huecas principalmente mediante moldeo por soplado, moldeo por inyección asistido por gas y moldeo por inyección de espuma. Cada método se selecciona en función del diseño, el material y los requisitos de fabricación de la pieza, ofreciendo versatilidad y eficiencia.

Comprender estos métodos básicos es solo el comienzo. Profundicemos en cada técnica para ver cómo se adaptan a las diversas necesidades industriales

Las máquinas de moldeo por inyección pueden producir piezas huecas.Verdadero

Las máquinas de moldeo por inyección utilizan métodos como el moldeo por soplado para crear piezas huecas.

- 1. ¿Qué es el moldeo por soplado y cómo funciona?

- 2. ¿Cómo mejora el moldeo por inyección asistido por gas la producción de piezas?

- 3. ¿Por qué elegir el moldeo por inyección de espuma para piezas ligeras?

- 4. ¿Qué factores influyen en la elección del método de producción de piezas huecas?

- 5. Conclusión

¿Qué es el moldeo por soplado y cómo funciona?

¿Te interesa el moldeo por soplado y su impacto en la fabricación moderna? Descubre la magia de la creación de piezas huecas.

El moldeo por soplado es un proceso de fabricación que se utiliza para crear productos plásticos huecos mediante la expansión de una preforma en un molde mediante presión de aire. Esta técnica es ideal para producir artículos como botellas y contenedores de forma eficiente y consistente.

Comprensión del proceso de moldeo por soplado

El moldeo por soplado comienza con la creación de una preforma, generalmente producida mediante moldeo por inyección. Esta preforma se asemeja a un tubo de ensayo y está hecha de plástico. Una vez lista, se calienta y se coloca dentro de un molde.

A continuación, se aplica presión de aire, lo que fuerza la preforma a expandirse y adoptar la forma de la cavidad interna del molde. El resultado es una pieza hueca con un espesor de pared uniforme. La precisión de este método lo hace ideal para producir artículos como botellas de plástico, tanques de combustible y otros contenedores.

Tipos de moldeo por soplado

-

Moldeo por extrusión y soplado

Este es el tipo de moldeo por soplado más común en la industria. Un tubo de plástico, conocido como parisón, se extruye en un molde. El molde se cierra, cortando el parisón, y se le inyecta aire para crear el producto hueco.

-

Moldeo por inyección y soplado

Este método, que se utiliza principalmente para artículos pequeños y de precisión, como frascos de medicamentos, implica inyectar plástico fundido en una cavidad preformada antes de soplar.

-

Moldeo por soplado y estirado

Este proceso, que se utiliza a menudo para fabricar botellas de PET, implica estirar el plástico antes de soplarlo, lo que mejora la resistencia y la claridad del material.

Beneficios del moldeo por soplado

- Eficiencia en la producción : El moldeo por soplado permite ciclos de producción rápidos, reduciendo significativamente los plazos de entrega.

- Versatilidad en el diseño : la capacidad de crear formas y tamaños complejos satisface diversas demandas de la industria.

- Rentabilidad : al optimizar el uso del material y minimizar el desperdicio, el moldeo por soplado reduce los costos de producción.

Aplicaciones industriales del moldeo por soplado

La versatilidad del moldeo por soplado extiende su uso a numerosas industrias:

| Industria | Solicitud |

|---|---|

| Automotor | Tanques de combustible, conductos |

| Embalaje | botellas, contenedores |

| Bienes de consumo | Juguetes, artículos para el hogar |

| Médico | Bolsas intravenosas, botellas médicas |

En conclusión, comprender las técnicas de moldeo por soplado 1 permite comprender cómo diversos sectores se benefician de procesos de fabricación eficientes e innovadores. Cada tipo de moldeo por soplado ofrece ventajas únicas adaptadas a necesidades de producción específicas.

El moldeo por soplado crea productos de plástico sólido.FALSO

El moldeo por soplado crea productos plásticos huecos, no sólidos.

El moldeo por soplado y estirado mejora la resistencia del material.Verdadero

Estirar antes de soplar mejora la resistencia y la claridad del material.

¿Cómo mejora el moldeo por inyección asistido por gas la producción de piezas?

El moldeo por inyección asistido por gas está revolucionando la producción de piezas. Pero ¿cómo influye exactamente?

El moldeo por inyección asistido por gas optimiza la producción de piezas al reducir el uso de material, minimizar los tiempos de ciclo y mejorar la integridad estructural. Esta técnica introduce gas a alta presión en el plástico fundido, creando secciones huecas que mantienen su resistencia con un menor consumo de material.

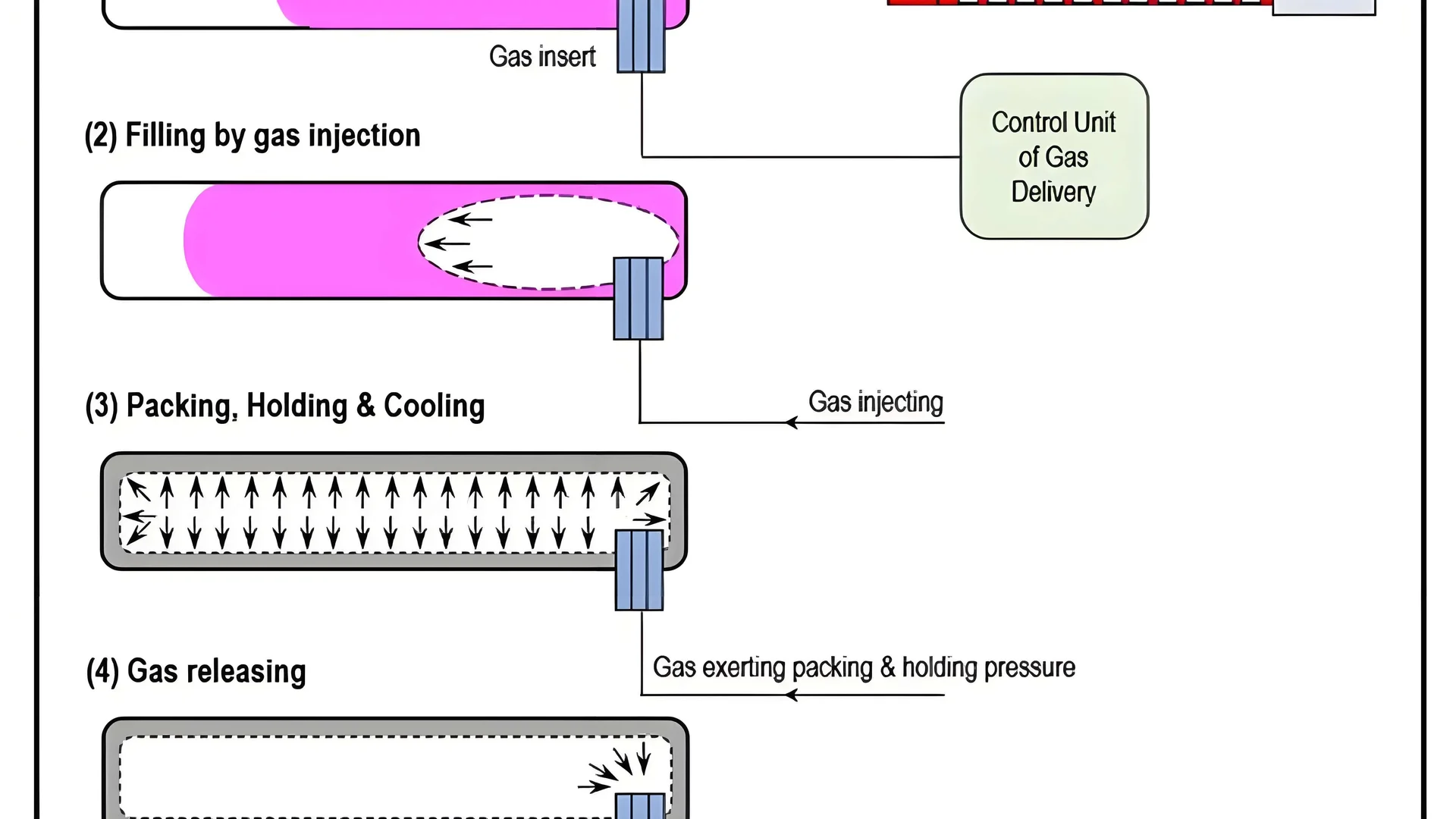

El proceso de moldeo por inyección asistido por gas

El moldeo por inyección asistido por gas consiste en inyectar gas a alta presión en el plástico fundido dentro del molde. Este proceso crea secciones huecas dentro de la pieza, lo que reduce significativamente la cantidad de plástico necesario. El gas se mueve a través del plástico fundido, empujándolo contra las paredes del molde y formando una sección delgada y hueca que conserva su resistencia y rigidez.

Este método es especialmente eficaz para piezas grandes con geometrías complejas que requieren un espesor de pared uniforme y una integridad estructural constante. Al crear una distribución uniforme del material, este proceso minimiza las rebajes y las deformaciones, mejorando así la calidad general del producto final.

Ventajas sobre los métodos tradicionales

En comparación con el moldeo por inyección tradicional, los métodos asistidos por gas ofrecen varias ventajas clave:

- Eficiencia del material: al crear secciones huecas, esta técnica utiliza significativamente menos plástico, lo que genera ahorros de costos y una reducción de desechos.

- Tiempos de ciclo reducidos: se logran tiempos de enfriamiento más rápidos debido a las paredes más delgadas, lo que acelera todo el proceso de producción.

- Calidad de pieza mejorada: un acabado superficial mejorado y defectos reducidos, como marcas de hundimiento, son el resultado de una distribución uniforme de la presión durante el moldeo.

Aplicaciones y ejemplos

El moldeo por inyección asistido por gas se utiliza ampliamente en industrias que requieren piezas grandes y complejas, como la automoción y los bienes de consumo. Por ejemplo, los fabricantes de automóviles utilizan este proceso para crear componentes ligeros pero resistentes, como manijas y paneles. Productos de consumo como muebles y electrodomésticos también se benefician de la resistencia y la rentabilidad que ofrecen los métodos asistidos por gas.

Incorporar estos elementos a su producción puede generar mejoras sustanciales en la eficiencia y la calidad. Al comprender el funcionamiento del moldeo por inyección asistido por gas, podrá evaluar mejor sus posibles beneficios para sus aplicaciones específicas. Descubra más sobre las innovaciones en moldeo por inyección 2 para mantenerse a la vanguardia en los avances de la producción de piezas.

El moldeo asistido por gas reduce el uso de material en la producción de piezas.Verdadero

El proceso crea secciones huecas, utilizando menos plástico.

El moldeo por inyección asistido por gas aumenta los tiempos de ciclo.FALSO

En realidad, reduce los tiempos de ciclo al acelerar el enfriamiento.

¿Por qué elegir el moldeo por inyección de espuma para piezas ligeras?

Cuando se trata de fabricar piezas ligeras, el moldeo por inyección de espuma se destaca como una solución innovadora.

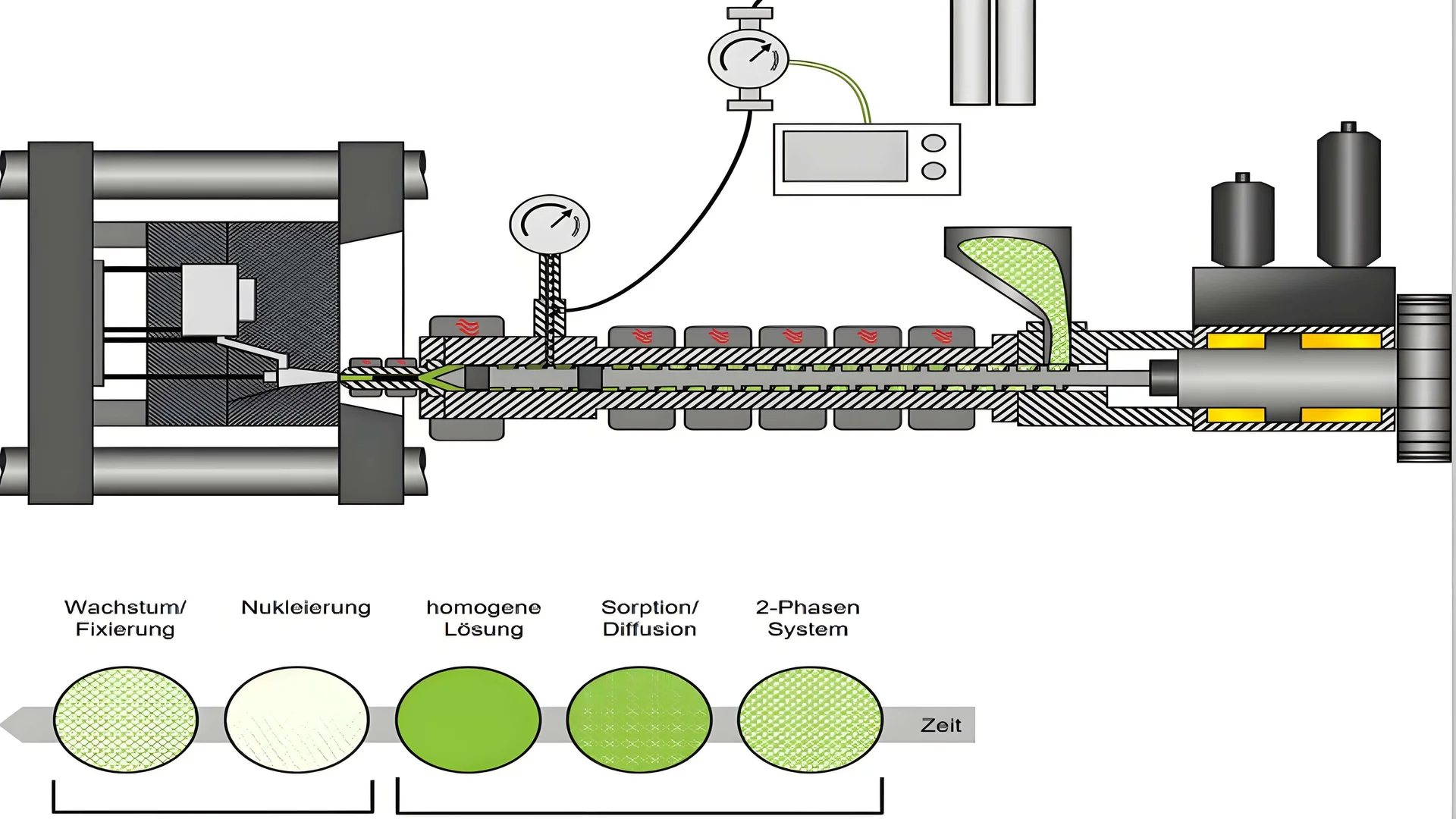

El moldeo por inyección de espuma es ideal para piezas ligeras gracias a su capacidad para crear estructuras huecas, reducir el consumo de material y mejorar el aislamiento térmico. Este método consiste en incorporar un agente espumante al plástico, que se descompone para generar gas durante el moldeo, formando un componente ligero pero robusto.

Comprensión del moldeo por inyección de espuma

El moldeo por inyección de espuma integra un agente espumante en el material plástico. Durante el proceso de moldeo, el agente espumante se descompone, liberando gas que forma burbujas dentro del plástico. Esto da como resultado una estructura celular más ligera que los plásticos sólidos, manteniendo al mismo tiempo su integridad estructural.

Beneficios del moldeo por inyección de espuma

-

Eficiencia del material : Al reducir la cantidad de plástico utilizado, los fabricantes pueden lograr ahorros significativos. La estructura celular interna proporciona volumen sin peso, lo que la convierte en una alternativa rentable para la producción de piezas grandes.

-

Aislamiento mejorado : la estructura de espuma ofrece excelentes propiedades de aislamiento térmico y acústico, lo que resulta beneficioso para aplicaciones como componentes automotrices y aeroespaciales.

-

Propiedades mecánicas mejoradas : A pesar de su ligereza, las piezas espumadas suelen presentar una mejor relación resistencia-peso y rigidez. Esto las hace adecuadas para aplicaciones donde la resistencia es crucial, pero se busca reducir el peso.

Aplicaciones del moldeo por inyección de espuma

-

Industria automotriz : La demanda de materiales ligeros en aplicaciones automotrices está en aumento. El moldeo por inyección de espuma se utiliza para fabricar componentes como tableros y parachoques, donde la reducción de peso contribuye a la eficiencia del combustible.

-

Electrónica de consumo : En dispositivos donde el espacio y el peso son importantes, como computadoras portátiles y teléfonos inteligentes, las piezas de espuma brindan soporte estructural sin agregar volumen innecesario.

-

Materiales de construcción : Los paneles ligeros y los materiales aislantes se benefician de las propiedades de los plásticos espumados, ofreciendo durabilidad y resistencia térmica.

Comparación del moldeo por inyección de espuma con otros métodos

| Aspecto | Moldeo por inyección de espuma | Moldeo por inyección asistido por gas | Moldeo por soplado |

|---|---|---|---|

| Reducción de peso | Alto | Moderado | Moderado |

| Rentabilidad | Alto | Moderado | Bajo |

| Aislamiento | Excelente | Pobre | Moderado |

| Complejidad | Moderado | Alto | Alto |

Comprender estos aspectos ayuda a las industrias a elegir el moldeo por inyección de espuma 3 por sus ventajas únicas, especialmente cuando se busca lograr componentes livianos y resistentes.

El moldeo por inyección de espuma utiliza menos material que el moldeo sólido.Verdadero

La estructura celular reduce el uso de plástico, ahorrando costes.

El moldeo asistido por gas ofrece un mejor aislamiento que el moldeo con espuma.FALSO

La espumación proporciona un excelente aislamiento térmico, a diferencia del sistema asistido por gas.

¿Qué factores influyen en la elección del método de producción de piezas huecas?

Elegir el método correcto para producir piezas huecas puede tener un gran impacto en la eficiencia y la calidad del producto.

La elección de un método de producción de piezas huecas depende de factores como la geometría de la pieza, las propiedades del material, el coste y el volumen de producción. Comprender estos factores facilita la selección de la técnica más adecuada, garantizando un rendimiento y una eficiencia óptimos en los procesos de fabricación.

Geometría de la pieza y requisitos de diseño

La forma y la complejidad de una pieza son cruciales para determinar el método de producción adecuado. Por ejemplo, el moldeo por soplado 4 es ideal para producir formas simples y simétricas, como botellas y contenedores, gracias a su eficiencia para crear paredes uniformes. En cambio, el moldeo por inyección asistido por gas destaca en la producción de geometrías complejas con secciones huecas intrincadas, ya que permite un control preciso del flujo de material y la presión del gas.

Propiedades del material y compatibilidad

Cada material responde de forma única a cada método de producción. Si trabaja con termoplásticos que requieren alta rigidez y resistencia, el moldeo por inyección asistido por gas 5 podría ser la mejor opción. Por otro lado, el moldeo por inyección de espuma es más adecuado para materiales ligeros que requieren propiedades aislantes adicionales. Es fundamental que las propiedades térmicas y mecánicas del material se adapten al método para garantizar que el producto final cumpla con las especificaciones deseadas.

Eficiencia de costos y optimización de recursos

Las limitaciones presupuestarias y la rentabilidad son factores clave. El moldeo por soplado suele ofrecer menores costos iniciales para grandes volúmenes de producción gracias a sus rápidos tiempos de ciclo y al mínimo desperdicio de material. Sin embargo, si minimizar el uso de plástico es una prioridad, el moldeo por inyección asistido por gas podría resultar más rentable a pesar de los mayores gastos iniciales en herramientas.

Volumen de producción y plazo de entrega

La escala de producción influye significativamente en la selección del método. La producción a gran escala suele beneficiarse del moldeo por soplado debido a su velocidad y eficiencia. Para lotes más pequeños o la creación de prototipos, el moldeo por inyección asistido por gas podría ser más adecuado, ya que ofrece flexibilidad para realizar cambios de diseño sin incurrir en costos significativos de reequipamiento.

| Método | Mejor para | Consideraciones clave |

|---|---|---|

| Moldeo por soplado | Formas simples, gran volumen | Espesor de pared uniforme, velocidad |

| Inyección asistida por gas | Diseños complejos, uso reducido de material | Precisión, costos de herramientas |

| Inyección de espuma | Piezas ligeras y aisladas | Propiedades de aislamiento, elección de materiales |

Comprender estos factores es crucial para tomar una decisión informada que equilibre calidad, costo y eficiencia. Seleccionar el método adecuado puede resultar en un rendimiento superior del producto y ventajas competitivas significativas en el mercado.

El moldeo por soplado es mejor para geometrías de piezas complejas.FALSO

El moldeo por soplado es ideal para formas simples y simétricas debido a su eficiencia.

La inyección asistida por gas reduce el uso de material en la producción.Verdadero

Este método permite un control preciso, reduciendo el desperdicio de material.

Conclusión

Al comprender estos métodos, me siento capacitado para elegir las técnicas adecuadas para mis proyectos. ¡Exploremos más para mejorar nuestros procesos de fabricación!

-

Explore los diversos tipos de moldeo por soplado y sus aplicaciones industriales. Existen tres tipos principales de moldeo por soplado: moldeo por extrusión-soplado (EBM), moldeo por inyección-soplado (IBM) y moldeo por inyección-estirado-soplado (ISBM) ↩

-

Manténgase al día con las técnicas más avanzadas para una mayor eficiencia de producción. Una gran innovación en el moldeo por inyección es el moldeo de espuma estructural. Este proceso combina el moldeo por inyección y el moldeo por inyección asistido por gas.. ↩

-

Explore en profundidad los beneficios y las aplicaciones industriales del moldeo por inyección de espuma: · Puede reemplazar muchos tipos de materiales · Más liviano · Muchas resinas disponibles · Alta estabilidad dimensional · Respetuoso con el medio ambiente · Ahorra… ↩

-

Explore las aplicaciones del moldeo por soplado para crear diversos productos huecos. El moldeo por soplado (o moldeo) es un proceso de fabricación para formar piezas huecas de plástico. También se utiliza para formar botellas de vidrio u otras formas huecas. ↩

-

Descubra cómo las técnicas asistidas por gas mejoran la eficiencia de fabricación. La asistencia por gas utiliza gas presurizado para optimizar el proceso de moldeo por inyección de plástico. Este Miles… ↩