Todavía recuerdo la primera vez que me propuse diseñar un tornillo: ¡fue una verdadera prueba de paciencia y precisión!

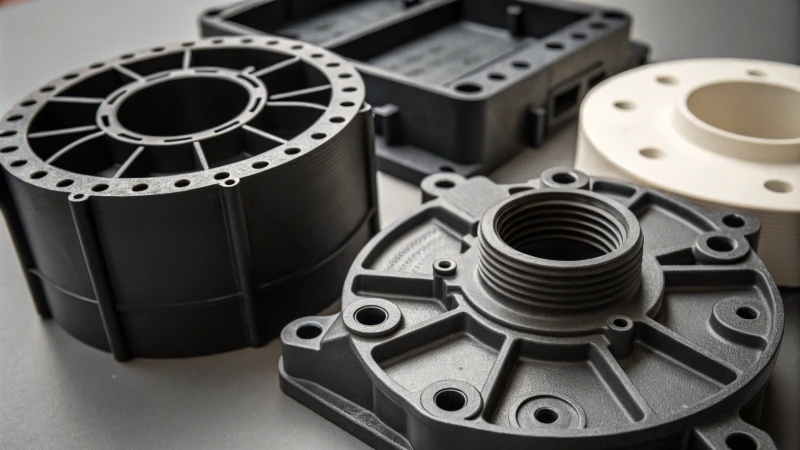

El diseño de un tornillo eficaz implica optimizar el espesor de la pared, el diámetro, el ángulo de inclinación y la selección del material para garantizar el soporte y la fijación sin comprometer la integridad de la pieza ni la capacidad de fabricación.

Con los años, me he dado cuenta de que cada elemento de diseño juega un papel crucial. Comprender estas complejidades puede marcar la diferencia entre un ensamblaje impecable y una reelaboración frustrante. Profundicemos en cada aspecto, con pautas detalladas y perspectivas que pueden mejorar sus diseños de cabezales de tornillo para cumplir con los estándares de la industria.

El espesor de la pared es crucial para el diseño del cabezal del tornillo.Verdadero

Un espesor de pared adecuado garantiza la integridad estructural y evita fallas.

La selección del material no afecta la efectividad del tornillo.FALSO

La elección del material afecta la durabilidad y la compatibilidad con la pieza moldeada.

- 1. ¿Cómo afecta el espesor de la pared al diseño del saliente del tornillo?

- 2. ¿Cuáles son los mejores materiales para los tornillos?

- 3. ¿Cómo influyen los ángulos de inclinación en el rendimiento de las piezas moldeadas?

- 4. ¿Cómo influye el diámetro en la eficacia del tornillo?

- 5. ¿Cómo puedo garantizar que los tornillos cumplan con los estándares de la industria?

- 6. ¿Cuáles son los errores comunes en el diseño de cabezales de tornillo y cómo evitarlos?

- 7. Conclusión

¿Cómo afecta el espesor de la pared al diseño del saliente del tornillo?

¿Alguna vez te preguntaste cómo algo tan simple como el grosor de la pared puede hacer o deshacer tu diseño?

El espesor de la pared en el diseño de la cabeza del tornillo es vital para la resistencia estructural, el flujo del material de moldeo y los tiempos de enfriamiento, lo que garantiza la gestión del estrés y la minimización de defectos.

El papel del espesor de la pared en la integridad estructural

Cuando me sumergí por primera vez en el diseño de cabezales para tornillos, aprendí rápidamente lo crucial que puede ser el grosor de la pared. Imagina que estás construyendo una torre de bloques; la robustez depende de lo bien colocados y equilibrados que estén esos bloques. De igual manera, un cabezal para tornillos necesita el grosor de pared justo para resistir las tensiones mecánicas. Si es demasiado delgado, corres el riesgo de sufrir grietas que podrían ser un desastre. Si es demasiado grueso, podrías encontrarte con molestas marcas de hundimiento o huecos.

| Espesor de la pared | Integridad estructural | Problemas potenciales |

|---|---|---|

| Delgado | Bajo | Riesgo de agrietamiento |

| Óptimo | Equilibrado | Durable |

| Grueso | Alto | Marcas de hundimiento, huecos |

Impacto en el flujo de materiales y el enfriamiento

Recuerdo uno de mis primeros proyectos en el que subestimé el impacto del grosor de la pared en el flujo de material durante el proceso de moldeo por inyección. Unas paredes más delgadas permitían que el material corriera a través del molde, lo cual era excelente para reducir los tiempos de ciclo, pero resultaba en llenados incompletos que se convertían en una pesadilla. Por otro lado, unas paredes más gruesas implicaban que el material tardaba más en enfriarse, lo que conllevaba tiempos de enfriamiento 1 La clave está en encontrar el equilibrio perfecto entre eficiencia y calidad.

Consideraciones para optimizar el diseño de los cabezales de tornillo

- Selección de materiales : He aprendido que cada material tiene sus particularidades en cuanto al grosor de las paredes. Por ejemplo, el ABS 2

- Pautas de diseño : mantener uniforme el espesor de la pared es clave, y he descubierto que usar nervaduras o refuerzos puede ser una forma inteligente de aumentar la resistencia sin simplemente acumular más material.

- Simulación y pruebas : Herramientas como el software CAD me han salvado la vida. Ejecutar simulaciones ayuda a identificar posibles problemas antes de que se conviertan en problemas más graves durante la producción.

Al sopesar cuidadosamente estos factores, diseñadores como yo podemos crear cabezales de tornillo que no solo cumplan con los requisitos de funcionalidad, sino que también resistan los rigores de la fabricación. La clave está en equilibrar el grosor de la pared con otros aspectos del diseño para lograr resultados óptimos en la fabricación de componentes de plástico.

Lecturas adicionales

Para quienes nos interesa perfeccionar nuestro oficio, profundizar en los casos prácticos 3 sobre diseño de componentes plásticos o charlar con expertos en materiales puede ofrecer información valiosa. Estos recursos han sido invaluables para perfeccionar mis prácticas de diseño.

Las paredes más gruesas aumentan la integridad estructural del tornillo.Verdadero

Las paredes más gruesas proporcionan más material para distribuir la tensión, mejorando la resistencia.

Las paredes delgadas reducen los tiempos de enfriamiento en los procesos de moldeo.FALSO

Las paredes delgadas permiten un flujo de material más rápido, lo que no necesariamente reduce el tiempo de enfriamiento.

¿Cuáles son los mejores materiales para los tornillos?

Decidir el material adecuado para los tornillos es como armar un rompecabezas. Cada material tiene sus propias ventajas y desventajas, al igual que cada pieza tiene su propia forma.

Los mejores materiales para los cabezales de tornillos son ABS , policarbonato y nailon, que ofrecen resistencia, durabilidad y moldeabilidad, ideales para componentes plásticos con cabezales de tornillos.

Características clave de los materiales ideales

Al seleccionar materiales para los cabezales de los tornillos, considere factores como la resistencia a la tracción, la flexibilidad y la resistencia térmica 4. Los termoplásticos suelen ser los preferidos debido a su versatilidad y capacidad para soportar tensiones repetidas sin agrietarse ni deformarse.

| Material | Resistencia a la tracción | Flexibilidad | Resistencia Térmica |

|---|---|---|---|

| ABS | Moderado | Alto | Moderado |

| policarbonato | Alto | Moderado | Alto |

| Nylon | Alto | Alto | Moderado |

Los termoplásticos me llamaron la atención porque pueden soportar tensiones repetidas sin agrietarse, lo cual es crucial para garantizar la longevidad de un producto.

Ventajas de los termoplásticos

En mi trayectoria en el mundo del diseño de moldes, los termoplásticos como el ABS y el policarbonato se convirtieron en mi opción predilecta. Son como una navaja suiza de confianza: versátiles y fiables. El ABS , con su resistencia al impacto y facilidad de mecanizado, es un salvavidas en situaciones de alta tensión. Me recuerda a aquella vez que trabajé en un proyecto con estrictos requisitos de resistencia al impacto; el ABS fue el protagonista. Por otro lado, el policarbonato ofrece una excelente transparencia y una alta estabilidad térmica, lo que lo hace perfecto para aplicaciones donde estas características son primordiales.

Los termoplásticos como el ABS (acrilonitrilo butadieno estireno) y el policarbonato son opciones populares para los tornillos porque combinan resistencia mecánica con un fácil procesamiento 5 .

Consideraciones para el diseño

Seleccionar el material adecuado es solo el primer paso. El diseño de los cabezales de los tornillos puede influir enormemente en el rendimiento, al igual que el método de una receta puede afectar el resultado final. Asegurar un grosor de pared adecuado y evitar socavaduras durante el moldeo son lecciones que aprendí a la fuerza.

El nailon 6 es otra excelente opción que suelo considerar, especialmente cuando se trata de aplicaciones que involucran piezas móviles debido a su excepcional resistencia al desgaste y baja fricción.

Al comprender las propiedades de estos materiales, he aprendido a optimizar el diseño de los cabezales de los tornillos, no solo en términos de rendimiento, sino también de rentabilidad. Cada proyecto tiene sus propios requisitos, y evaluarlos es clave para seleccionar el material más adecuado.

Se prefieren los termoplásticos para los tornillos debido a su flexibilidad.Verdadero

Los termoplásticos ofrecen una alta flexibilidad, esencial para soportar tensiones.

El nailon tiene una resistencia térmica baja en comparación con el policarbonato.Verdadero

El policarbonato tiene una alta resistencia térmica, mientras que el nailon es moderada.

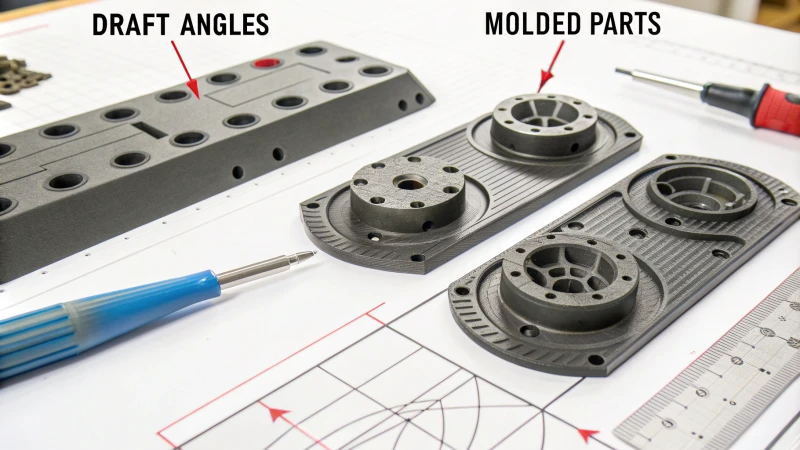

¿Cómo influyen los ángulos de inclinación en el rendimiento de las piezas moldeadas?

¿Alguna vez te has preguntado cómo algo tan pequeño como un ángulo de desmoldeo puede ser decisivo para tu diseño? Resulta que estos pequeños ángulos son la clave para un proceso de moldeo impecable y un resultado impecable.

Los ángulos de inclinación reducen la fricción durante la liberación de las piezas de los moldes, protegiendo tanto las piezas como los moldes contra daños, mejorando así la calidad y la durabilidad de los componentes moldeados.

El papel de los ángulos de inclinación en la eyección

¿Alguna vez has intentado sacar un pastel de un molde sin engrasarlo primero? Eso es lo que pasa cuando una pieza moldeada no tiene el ángulo de desmoldeo correcto. Al enfriarse, se encoge y se adhiere al molde. Esto puede convertir lo que debería ser un proceso de expulsión fluido en una ardua tarea. Lo vi de primera mano, cuando estaba aprendiendo los entresijos del diseño. Un ángulo de desmoldeo de 7 pulgadas añade ese toque extra, permitiendo que las piezas se deslicen sin esfuerzo, casi como por arte de magia.

Tabla: Impacto del ángulo de inclinación en la facilidad de eyección

| Ángulo de tiro | Facilidad de eyección | Acabado superficial |

|---|---|---|

| 0 grados | Difícil | Pobre |

| 1-3 grados | Moderado | Bien |

| 4+ grados | Fácil | Excelente |

Minimizar defectos con un borrador adecuado

Es fascinante cómo algo invisible a simple vista puede tener un impacto tan profundo. Sin esos ángulos de desmoldeo cruciales, las piezas pueden deformarse o rayarse al extraerlas de los moldes, lo que es como intentar despegar una pegatina resistente sin dejar residuos. Esto es especialmente crucial al crear componentes electrónicos complejos, donde cada milímetro cuenta. Recuerdo un proyecto en el que incluso un pequeño defecto superficial provocó importantes problemas de ensamblaje, lo que pone de relieve que la precisión lo es todo en este campo.

Consideraciones de materiales y flexibilidad de diseño

Los distintos materiales se comportan como personalidades diferentes en una fiesta. Los termoplásticos, por ejemplo, son más como el alma de la fiesta: se encogen más y necesitan ángulos de desmoldeo más amplios en comparación con sus homólogos más reservados, los termoestables. Al diseñar moldes, siempre tengo esto en cuenta, asegurándome de tener en cuenta el comportamiento único de cada material para mantener la consistencia general. Un diseño meticuloso no solo se trata de evitar defectos, sino también de aumentar la eficiencia de la producción 8 .

Al incorporar los ángulos de desmoldeo adecuados, podemos mejorar tanto la forma como la función de nuestras piezas moldeadas. Es como tocar todas las notas correctas de una canción, garantizando que nuestros productos no solo tengan un aspecto excelente, sino que también cumplan con los rigurosos estándares de la industria sin ningún problema.

Los ángulos de inclinación reducen la fricción durante la expulsión de la pieza.Verdadero

Los ángulos de inclinación crean una conicidad que minimiza la fricción entre la pieza y el molde.

Los termoestables requieren ángulos de inclinación mayores que los termoplásticos.FALSO

Los termoplásticos requieren ángulos de inclinación mayores debido a las mayores tasas de contracción.

¿Cómo influye el diámetro en la eficacia del tornillo?

Recuerdo la primera vez que me di cuenta de lo crucial que es el diámetro del cabezal del tornillo para garantizar la durabilidad del producto: fue un cambio radical en mi carrera de diseño.

El diámetro del casquillo de un tornillo es vital para la resistencia y la estabilidad, ya que influye en la distribución de la carga. Un tamaño óptimo garantiza una fijación segura, evitando fallos o desgastes del material.

Comprensión de la dinámica del tornillo de cabeza

En mi trayectoria en el mundo del diseño de componentes de plástico 9 , los casquillos de tornillo siempre han sido héroes anónimos, especialmente a la hora de sujetar piezas con seguridad. Recuerdo haber trabajado en un proyecto donde la diferencia entre el éxito y el fracaso dependía de acertar con el diámetro del casquillo. Aprendí que el diámetro es fundamental para determinar la carga que soporta un casquillo y su resistencia al desgaste. Un casquillo bien diseñado no solo debe ajustarse al tornillo, sino también tener suficiente grosor de pared para evitar la deformación; una lección que aprendí tras una experiencia casi fatal.

Diámetro óptimo para la resistencia

He descubierto que un diámetro de cabeza de tornillo aproximadamente 2,5 veces el diámetro mayor del tornillo es el punto óptimo. Esta relación permite que la cabeza soporte la tensión sin comprometer la integridad del material. Por ejemplo, si se trabaja con un tornillo de 4 mm de diámetro, se recomienda una cabeza de unos 10 mm para distribuir la carga eficientemente. Siempre he tenido a mano esta regla general:

| Tamaño del tornillo | Diámetro de jefe recomendado |

|---|---|

| M3 | 7,5 milímetros |

| M4 | 10 milímetros |

| M5 | 12,5 milímetros |

Factores que influyen en la selección del diámetro

Claro que las reglas están hechas para adaptarse. He aprendido que los materiales reaccionan de forma diferente bajo tensión, lo que significa que a menudo es necesario ajustar los diámetros. Por ejemplo, una vez tuve que ajustar los diseños porque las piezas de policarbonato requerían diámetros diferentes a los de polipropileno debido a su mayor módulo de flexión 10. Además, las condiciones ambientales, como las fluctuaciones de temperatura, pueden complicar el proceso, por lo que es crucial considerar estos factores durante el diseño.

Consideraciones prácticas en el diseño

Incorporar aspectos prácticos como ángulos de desmoldeo y líneas de partición me ha salvado más de una vez de errores de diseño embarazosos. Asegurarme de que un saliente no esté demasiado cerca del borde de una pieza es algo que ojalá me hubieran dicho antes: puede prevenir grietas durante la instalación. Actualmente, dependo mucho de de diseño asistido por computadora 11 para visualizar posibles problemas antes de que se conviertan en errores costosos. Cada diseño es una lección aprendida, y cada proyecto añade una herramienta más a mi arsenal.

El diámetro óptimo del cabezal es 2,5 veces el diámetro mayor del tornillo.Verdadero

Esta relación permite una distribución eficaz de la carga sin comprometer el material.

El policarbonato y el polipropileno requieren el mismo diámetro de casquillo.FALSO

Los diferentes materiales tienen distintos módulos de flexión, lo que afecta las necesidades de diámetro del cabezal.

¿Cómo puedo garantizar que los tornillos cumplan con los estándares de la industria?

¿Recuerdas la primera vez que intentaste armar un escritorio modular y te diste cuenta de que faltaba un tornillo crucial? Diseñar los tornillos es como asegurarse de que cada pieza encaje a la perfección.

Asegúrese de que los tornillos cumplan con los estándares de la industria seleccionando materiales apropiados, manteniendo dimensiones precisas y siguiendo las pautas de diseño con CAD y referencias de la industria para una funcionalidad y cumplimiento optimizados.

Selección de materiales para tornillos

Una vez me encontré en apuros cuando un lote de prototipos falló porque subestimé la importancia de la elección del material. Ahora entiendo que seleccionar el material adecuado, como ABS , policarbonato o nailon, puede marcar la diferencia. Estos materiales ofrecen propiedades únicas como resistencia y flexibilidad, cruciales para el rendimiento del producto final. Comprender las propiedades de los materiales 12 se ha convertido en un paso clave en mi proceso de diseño.

Precisión dimensional y tolerancias

La precisión en las dimensiones no es solo un requisito técnico; es un arte que he llegado a apreciar profundamente. Al principio de mi carrera, aprendí a las malas cuando un pequeño error de cálculo me llevó a rediseñarlo por completo. Ahora, usar software CAD es algo natural para mí. Garantiza que las medidas y tolerancias sean exactas, evitando errores costosos. Las directrices de las normas de ingeniería 13 son mis recursos de referencia para mantener la precisión.

| Dimensión | Tolerancia (mm) |

|---|---|

| Diámetro | ±0.05 |

| Altura | ±0.10 |

| Espesor de la pared | ±0.02 |

Directrices de diseño para un rendimiento óptimo

Existe cierta satisfacción al seguir las pautas de diseño que prometen un rendimiento óptimo. Como cuando descubrí la relación perfecta entre la altura y el diámetro del saliente (normalmente entre 2:1 y 4:1), esta relación se ha convertido en un pilar fundamental en mis diseños para la integridad estructural. Añadir nervaduras de soporte es otro truco que aprendí de varios casos prácticos del sector 14 .

Implementación de herramientas CAD para precisión

Trabajar con herramientas CAD ha sido fundamental en mi enfoque del diseño de cabezales de tornillo. Estas herramientas me permiten modelar con precisión e incluso simular pruebas de esfuerzo para garantizar el cumplimiento normativo antes del inicio de la producción. Descubrir técnicas CAD avanzadas 15 ha mejorado significativamente la precisión de mis diseños.

Referencias de la industria de la consultoría

En una industria en constante evolución, mantenerse al día con los últimos estándares es fundamental. Las directrices ISO y las especificaciones de los fabricantes me brindan información clave sobre las tendencias emergentes y los requisitos regulatorios. Consulte las guías completas 16 para mantenerse a la vanguardia.

Al concentrarme en estos aspectos, puedo garantizar que mis tornillos no solo cumplan, sino que a menudo superen los estándares de la industria, preparando el escenario para diseños de productos duraderos y compatibles.

El ABS es un material común para los tornillos.Verdadero

El ABS se utiliza con frecuencia para los tornillos debido a su resistencia.

La altura del tornillo siempre debe ser el doble de su diámetro.FALSO

La relación altura-diámetro varía; va desde 2:1 a 4:1.

¿Cuáles son los errores comunes en el diseño de cabezales de tornillo y cómo evitarlos?

Ah, el mundo del diseño de cabezales de tornillo es un laberinto donde incluso el más mínimo error puede causar grandes dolores de cabeza. He pasado por eso, preguntándome por qué un diseño aparentemente perfecto no se sostiene. Analicemos esos errores comunes y cómo evitarlos.

Los errores comunes en el diseño de cabezales de tornillo incluyen diámetros, espesores de pared y ángulos de inclinación incorrectos. Para evitarlos, siga las directrices de diseño sobre dimensiones y materiales para un rendimiento óptimo del producto.

Dimensionamiento de diámetro incorrecto

¡Caramba! Recuerdo la primera vez que subestimé la importancia de acertar con el diámetro. Terminé con tornillos que se tambaleaban como si estuvieran probando un espectáculo de danza o que no encajaban. ¡Imagínense la vergüenza delante de mi equipo! Un diámetro demasiado pequeño puede causar problemas de montaje 17 , mientras que uno demasiado grande debilita el material y lo hace propenso a fallas.

Cómo evitarlo : Use las tablas estándar para tamaños de tornillos; son su mejor aliado. Asegúrese de que el diámetro del casquillo sea ajustado, pero no demasiado. Preste atención a la tasa de contracción del material; no querrá sorpresas.

| Tamaño del tornillo | Diámetro de jefe recomendado | Contracción del material |

|---|---|---|

| #4 | 3,6 mm | 0.5% |

| #6 | 4,8 mm | 0.6% |

Espesor de pared inadecuado

Luego está el tema del grosor de la pared. Aprendí esta lección a las malas cuando diseñé una pieza que parecía una calabaza en Halloween debido a esas horribles marcas de hundimiento 18. Por otro lado, si se usa demasiado fino, se corre el riesgo de perder resistencia.

Cómo evitarlo : Procure un espesor de pared que armonice con el entorno. Generalmente, es recomendable mantenerlo entre el 40 % y el 60 % del espesor nominal de la pared de la pieza.

Ángulos de tiro inadecuados

Los ángulos de desmoldeo fueron otro obstáculo con el que tropecé. Es como intentar despegar un chicle de debajo del zapato si no lo haces bien. Sin un ángulo de desmoldeo suficiente, desmoldar la pieza es arriesgado y puede dañarla.

Cómo evitarlo : Un ángulo de inclinación mínimo de 0,5 grados puede ser una salvación, ya que facilita la liberación de los moldes y le da a la terminación de la superficie un toque agradable.

Preocupaciones sobre la selección de materiales

Elegir el material equivocado es como elegir unos zapatos que lucen fantásticos, pero que te salen ampollas al cabo de una hora. Un zapato frágil o excesivamente desgastado no es nada agradable.

Cómo evitarlo : Seleccione los materiales según la función de su pieza. Considere factores como la resistencia térmica, la resistencia mecánica y la compatibilidad química .

Falta de refuerzos en las costillas

Por último, no subestimes los refuerzos de las costillas. Una vez los omití, pensando que mi jefe era lo suficientemente fuerte por sí solo, solo para verlo derrumbarse bajo presión como un castillo de naipes.

Cómo evitarlo : Diseñe las nervaduras estratégicamente alrededor de la base del saliente. Deben sujetar sin obstaculizar la inserción del tornillo, gestionando la tensión como un profesional.

En nuestra industria en constante evolución, mantenerse al día con las mejores prácticas es crucial. Vale la pena invertir tiempo en aprendizaje continuo para perfeccionar diseños y procesos. Para obtener información más avanzada sobre el diseño de cabezales de tornillo, consulte los recursos diseñados para diseñadores de productos 20. ¡Sigamos superando juntos los límites del diseño!

Un dimensionamiento de diámetro incorrecto debilita el soporte del cabezal del tornillo.Verdadero

Un diámetro incorrecto puede provocar un ajuste inadecuado del tornillo o un soporte débil del material.

El uso de paredes gruesas evita que queden marcas en los tornillos.FALSO

Las paredes gruesas pueden causar hundimientos debido al enfriamiento desigual.

Conclusión

El diseño de un tornillo eficaz implica optimizar el espesor de la pared, el diámetro, los ángulos de inclinación y la selección del material para garantizar la integridad estructural y la capacidad de fabricación de los componentes de plástico.

-

Comprenda cómo el espesor de la pared influye en los tiempos de enfriamiento, afectando la eficiencia y calidad de la producción. ↩

-

Compare cómo diferentes materiales como el ABS y el policarbonato responden a los cambios en el espesor de la pared. ↩

-

Obtenga conocimientos prácticos a partir de estudios de casos sobre cómo optimizar el espesor de la pared en diseños de plástico. ↩

-

Explore cómo la resistencia térmica en los termoplásticos afecta la durabilidad en entornos de alta temperatura, garantizando que los tornillos mantengan su integridad bajo tensión. ↩

-

Descubra por qué el ABS es el material preferido por su equilibrio entre resistencia, resistencia al impacto y facilidad de procesamiento en la fabricación de cabezales para tornillos. ↩

-

Descubra cómo la resistencia al desgaste y la baja fricción del nailon lo convierten en una excelente opción de material para aplicaciones con piezas móviles. ↩

-

Comprenda el concepto fundamental de los ángulos de inclinación para comprender su importancia en el moldeo por inyección. ↩

-

Descubra cómo los ángulos de inclinación adecuados contribuyen a mejorar la eficiencia de la producción. ↩

-

Descubra por qué los tornillos son vitales para asegurar los componentes dentro de diseños de plástico, mejorando la integridad general del ensamblaje. ↩

-

Descubra cómo el módulo de flexión afecta el rendimiento del material plástico, influyendo en las opciones de diseño en aplicaciones de ingeniería. ↩

-

Conozca las ventajas del CAD en el diseño de moldes, mejorando la precisión y reduciendo los índices de error en la fabricación. ↩

-

Explorar las propiedades de los materiales ayuda a seleccionar materiales adecuados para lograr durabilidad y resistencia en el diseño de cabezales de tornillos. ↩

-

La revisión de los estándares de ingeniería garantiza el cumplimiento de tolerancias dimensionales precisas, cruciales para diseños de cabezales de tornillo confiables. ↩

-

El examen de estudios de casos proporciona conocimientos prácticos sobre estrategias de diseño exitosas para tornillos. ↩

-

El aprendizaje de técnicas CAD avanzadas mejora la precisión en el modelado y la verificación de diseños de cabezales de tornillos. ↩

-

La revisión de las pautas ISO ayuda a alinear los diseños con los estándares internacionales, garantizando el cumplimiento y la calidad. ↩

-

Descubra cómo un tamaño incorrecto afecta la eficiencia del ensamblaje y explore las pautas para mejorar el ajuste. ↩

-

Comprenda cómo el espesor inadecuado de la pared provoca defectos y descubra técnicas para mitigarlos. ↩

-

Descubra cómo elegir el material adecuado mejora la durabilidad y el rendimiento. ↩

-

Acceda a información de expertos sobre cómo optimizar diseños para lograr durabilidad y eficiencia. ↩