¿Alguna vez te has preguntado cómo se crean los artículos de plástico de uso diario? Se trata de un proceso fascinante llamado moldeo por inyección. Este transforma las materias primas en artículos de uso diario.

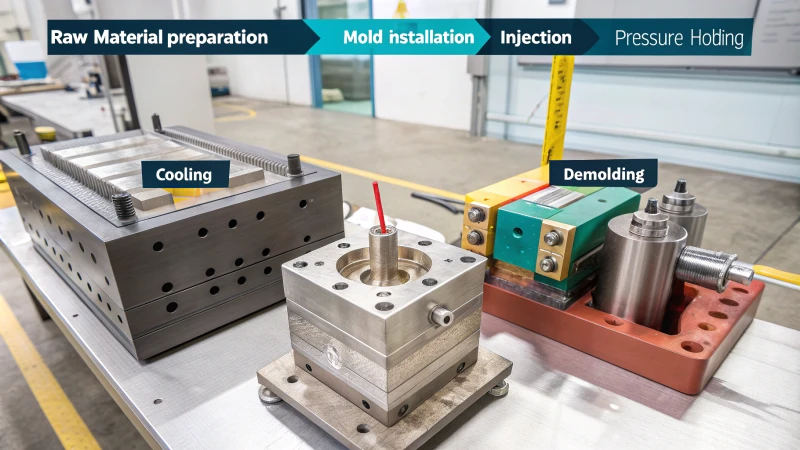

El proceso de moldeo por inyección comienza con la preparación de la materia prima. A continuación, los operarios instalan y precalientan el molde. A continuación, se inyecta el material en el molde. Posteriormente, la presión lo mantiene en su lugar. Poco después, se enfrían y solidifican. Finalmente, la pieza se desmolda. Cada paso es importante, ya que influye significativamente en la calidad de las piezas de plástico.

Recuerdo mi época en el mundo de la fabricación y la primera vez que vi una máquina de moldeo por inyección en funcionamiento. ¡La precisión y la velocidad me sorprendieron! Este proceso implica mucho más que solo máquinas. Implica creatividad y artesanía. Cada paso es importante, desde la elección de los materiales adecuados hasta el enfriamiento y el desmoldeo. Cada paso es fundamental para la calidad. Descubrí que conocer estos pasos evita errores comunes. También mejora el diseño del producto. Esta comprensión hace que la experiencia sea más gratificante.

El moldeo por inyección transforma las materias primas en productos.Verdadero

Esta afirmación es cierta ya que el moldeo por inyección convierte los gránulos de plástico en artículos utilizables a través de un proceso específico.

El enfriamiento es el paso final en el proceso de moldeo por inyección.Verdadero

Esta afirmación es cierta: el enfriamiento solidifica el material inyectado antes de desmoldarlo.

- 1. ¿Qué materiales son los mejores para el moldeo por inyección?

- 2. ¿Cómo afecta el diseño del molde a la calidad del producto?

- 3. ¿Cuáles son los defectos comunes en el moldeo por inyección y cómo puedo evitarlos?

- 4. ¿Cómo puedo optimizar el proceso de moldeo por inyección para lograr una mayor eficiencia?

- 5. Comprender el proceso de moldeo por inyección

- 6. Conclusión

¿Qué materiales son los mejores para el moldeo por inyección?

Cuando empecé a aprender sobre moldeo por inyección, seleccionar los materiales adecuados me resultó confuso. Existen muchas opciones. Comprender la importancia de elegir el material adecuado es vital. Puede determinar el éxito de mis proyectos. ¡Exploremos este tema juntos!

Al pensar en materiales de moldeo por inyección, el polipropileno (PP), el polietileno (PE), el poliestireno (PS) y el policarbonato (PC) son muy importantes. Estos materiales poseen propiedades específicas como durabilidad y resistencia al calor. Elegir el material adecuado es fundamental para un buen rendimiento. La eficiencia de la producción también depende de una elección correcta.

Comprensión de los materiales de moldeo por inyección

Elegir el material adecuado para el moldeo por inyección a veces es todo un reto. Al principio, analicé muchas opciones e intenté encontrar la mejor para mi producto. El material que se elige influye en el rendimiento del producto y en todo el proceso de producción.

Termoplásticos comunes en el moldeo por inyección.

De todos los materiales, los termoplásticos son mi elección habitual. Aquí tienes un breve resumen de algunas opciones populares:

| Material | Propiedades | Aplicaciones |

|---|---|---|

| Polipropileno (PP) | Ligero, resistente a productos químicos | Embalaje, piezas de automoción |

| Polietileno (PE) | Durable, flexible, resistente a la humedad | Juguetes, contenedores |

| Poliestireno (PS) | Rígido, buen aislamiento | Cubiertos desechables, embalajes |

| Policarbonato (PC) | Alta resistencia al impacto, transparente | Gafas de seguridad, carcasas electrónicas |

Factores a considerar al elegir materiales

Durante la selección de materiales, pienso en varios factores importantes:

- Propiedades mecánicas : Estas incluyen resistencia, flexibilidad y resistencia al impacto. Cada uso requiere propiedades mecánicas diferentes. En una ocasión trabajé en un proyecto de electrónica de consumo que requería materiales resistentes.

- Propiedades térmicas : La resistencia al calor es crucial para los productos expuestos a altas temperaturas. Considero que el nailon es muy confiable porque soporta bien el calor.

- Resistencia química : Para productos expuestos a productos químicos agresivos, se necesita un material con buena resistencia química. El polipropileno es mi opción habitual debido a su gran durabilidad.

Atributos de rendimiento de los termoplásticos

Los atributos de rendimiento guían mis decisiones finales:

- Durabilidad : Utilizo policarbonato para productos que requieren gran durabilidad. Es perfecto para artículos de larga duración.

- Resistencia al calor : el nailon y el PPS han sido muy útiles para proyectos de altas temperaturas.

- Rentabilidad : aunque el policarbonato es caro, el polipropileno ofrece una buena combinación de costo y funcionalidad.

Aplicaciones especializadas de materiales de moldeo por inyección

A veces se necesitan materiales avanzados para usos especiales:

- Nailon : Su resistencia y flexibilidad lo hacen ideal para piezas de automóviles y bienes de consumo.

- ABS (Acrilonitrilo Butadieno Estireno) : Este material es fuerte y resistente a los impactos. Es ideal para carcasas electrónicas y bloques LEGO.

- PVC (Cloruro de polivinilo) : Su durabilidad es excelente para los materiales de construcción.

Conclusión sobre la selección de materiales

En conclusión, elegir el material adecuado requiere una comprensión clara de las necesidades de rendimiento. Suelo consultar bases de datos de materiales Elegir el material adecuado es crucial para hacer realidad tu visión.

El polipropileno se utiliza comúnmente en piezas de automóviles para el moldeo.Verdadero

La ligereza y la resistencia química del polipropileno lo hacen ideal para aplicaciones automotrices en moldeo por inyección.

El nailon no es adecuado para aplicaciones de alta temperatura.FALSO

El nailon tiene una excelente estabilidad térmica, lo que lo hace adecuado para aplicaciones de alta temperatura en moldeo por inyección.

¿Cómo afecta el diseño del molde a la calidad del producto?

¿Alguna vez pensaste en cómo algo como el diseño del molde podría arruinar un producto? Exploremos el mundo del moldeo por inyección. Esta tecnología afecta realmente la calidad del producto. Es crucial.

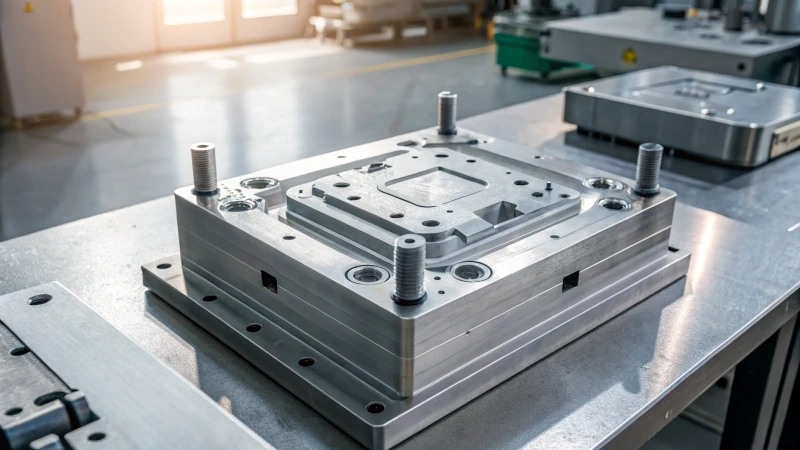

El diseño del molde afecta considerablemente la calidad del producto. Influye en la precisión dimensional, el acabado superficial y la tasa de defectos en los artículos moldeados por inyección. Una ejecución correcta del proceso de diseño es crucial. Los fabricantes mejoran la durabilidad y la funcionalidad. Los defectos disminuyen. El diseño del molde es fundamental para la calidad.

Descripción general del proceso de moldeo por inyección

Mi trayectoria en el diseño de productos a menudo me recuerda el increíble poder del moldeo por inyección. Este método transforma el plástico crudo en los hermosos y útiles productos que usamos a diario. El proceso calienta y funde gránulos de plástico, y luego los inyecta en una cavidad de molde cerrada a alta presión. Tras enfriarse, el producto adquiere la forma del molde. ¡Es como magia!

Pasos clave en el diseño de moldes que impactan la calidad

-

Selección de la materia prima.

La aventura comienza con la elección del plástico adecuado. Recuerdo la primera vez que elegí materiales; me sentí abrumado. Plásticos como el polipropileno (PP) 2 y el policarbonato (PC) 3 tienen características únicas. La elección influye en el rendimiento, la resistencia y la resistencia al calor. Es fundamental. -

Instalación y precalentamiento del molde

. La correcta instalación del molde es crucial. Es como preparar el escenario para una actuación. El precalentamiento mantiene el molde a una temperatura constante. Esto facilita el flujo del plástico fundido y reduce la tensión. Un acabado perfecto es fundamental. -

Control del Proceso de Inyección

. Cada detalle importa durante la inyección. La presión y la velocidad son clave. Determinan si la cavidad del molde se llena completamente o si aparecen defectos. En una ocasión, ignoré estos parámetros, lo que resultó en un lote deficiente. Esto me enseñó lo vital que es mantener condiciones óptimas. Fue una lección importante. -

Etapa de Mantenimiento de Presión:

Esta etapa consiste en mantener la presión para evitar marcas de contracción al enfriarse. Si no se configura correctamente, las imprecisiones pueden arruinar el producto. ¡Créeme, dedicar tiempo a hacerlo bien es fundamental! -

Enfriamiento y solidificación.

El tiempo de enfriamiento es otro paso crucial. Tuve problemas al apresurarme y obtener piezas deformadas. El tiempo es esencial; permite encontrar el equilibrio para una solidificación uniforme y evitar problemas de desmoldeo. Nunca se apresure en esta etapa. -

Técnicas de desmoldeo.

Finalmente, el desmoldeo es un paso que puede arruinar o salvar su producto. La técnica correcta evita daños; a veces se requiere recortar o pulir la superficie para lograr ese aspecto pulido que todos buscan.

Impacto del diseño del molde en la calidad del producto

El diseño del molde afecta más que solo la apariencia; influye directamente en factores de calidad importantes:

| Factor | Importancia |

|---|---|

| Precisión dimensional | Garantiza que las piezas encajen correctamente durante el ensamblaje |

| Acabado superficial | Afecta el atractivo estético y la satisfacción del cliente |

| Fortaleza | Determina la durabilidad y funcionalidad |

| Tasa de defectos | Las tasas de defectos más bajas significan una mayor calidad general |

Conclusión

En conclusión, cada paso, desde la selección de las materias primas hasta el desmoldeo, es crucial para el impacto del diseño del molde en la calidad del producto. Cada pieza debe funcionar en armonía; comprender estos elementos ha sido fundamental en mi carrera de diseño.

El diseño del molde influye directamente en la resistencia y durabilidad del producto.Verdadero

El diseño del molde afecta la capacidad del producto final para soportar el estrés, lo que repercute en su resistencia general y longevidad.

Un enfriamiento inadecuado puede provocar una deformación excesiva del producto.Verdadero

El tiempo de enfriamiento es crítico; un enfriamiento inadecuado puede provocar que el producto se deforme, afectando su calidad y usabilidad.

¿Cuáles son los defectos comunes en el moldeo por inyección y cómo puedo evitarlos?

Trabajo como diseñador de productos. Comprender el proceso de moldeo por inyección es fundamental. Mi experiencia lo demuestra de primera mano. Los desafíos son comunes, y conocer estos defectos lo cambia todo. Realmente ayuda a mejorar la calidad de la producción.

Los defectos comunes en el moldeo por inyección incluyen líneas de flujo, rebajes, inyecciones cortas y deformaciones. Cada defecto surge de problemas específicos durante la producción, pero puede mitigarse mediante un diseño cuidadoso y un control del proceso. Comprender estos desafíos puede mejorar significativamente la calidad de su producción.

Descripción general de los defectos comunes en el moldeo por inyección

El moldeo por inyección es un proceso fascinante. Sin embargo, cuando surgen problemas, puede resultar intimidante. Recuerdo la primera vez que vi líneas de flujo en un prototipo en el que dediqué mucho esfuerzo. Esos patrones me parecieron un contratiempo personal, pero me dieron lecciones cruciales sobre el proceso. En esta guía, quiero compartir algunos defectos comunes que he visto y cómo prevenirlos. Así, quizás no tengas que aprender a las malas como yo.

El moldeo por inyección puede presentar diversos defectos que comprometen la calidad del producto. Comprender estos problemas es fundamental para mejorar los procesos de fabricación. Entre los defectos más comunes se incluyen las líneas de flujo, las rebajes, las inyecciones cortas y las deformaciones. Analicemos estos defectos y exploremos cómo evitarlos.

1. Líneas de flujo

Las líneas de flujo aparecen como vetas en la superficie de las piezas moldeadas, a menudo causadas por variaciones en el índice de fluidez o la temperatura. Estas pueden afectar la calidad estética del producto.

Consejos de prevención:

- Asegúrese de que las temperaturas de fusión y los caudales sean constantes durante el proceso de inyección.

- Optimice el diseño del molde para facilitar un flujo más suave del plástico.

Para obtener más información, consulte las técnicas de mitigación de líneas de flujo 4 .

2. Marcas de hundimiento

Las marcas de hundimiento son depresiones que se producen en la superficie de una pieza moldeada, generalmente donde las secciones más gruesas del material se enfrían más lentamente.

Consejos de prevención:

- Utilice canales de enfriamiento adecuados para garantizar un enfriamiento uniforme en todo el molde.

- Reducir el espesor de la sección moldeada o modificar el diseño del molde para distribuir el material de manera uniforme.

Obtenga más información sobre cómo evitar las marcas de hundimiento visitando soluciones para marcas de hundimiento 5 .

Pasos clave en el proceso de moldeo por inyección

Para prevenir eficazmente estos defectos, es fundamental comprender el proceso de moldeo por inyección. A continuación, se presenta un breve resumen de los pasos clave:

| Paso | Descripción |

|---|---|

| Preparación de materia prima | Selección y secado de materiales plásticos para evitar burbujas. |

| Instalación de moldes | Instalar y precalentar correctamente el molde para obtener resultados consistentes. |

| Proceso de inyección | Controlar parámetros como la presión y la velocidad para garantizar un llenado completo. |

| Mantenimiento de presión | Mantener la presión para compensar la contracción del material durante el enfriamiento. |

| Enfriamiento y solidificación | Garantizar un tiempo de enfriamiento adecuado para evitar tensiones y deformaciones. |

| Desmoldeo | Expulsar los productos con cuidado para evitar daños. |

3. Tiros cortos

Los disparos cortos ocurren cuando el molde no se llena completamente, dejando partes del producto sin formar.

Consejos de prevención:

- Aumente la presión de inyección para asegurar el llenado completo del molde.

- Verifique que el material esté calentado adecuadamente para lograr un flujo correcto.

Para obtener más información, consulte las estrategias de prevención de tiros cortos 6 .

4. Deformación

La deformación se refiere a la distorsión de la pieza moldeada debido a un enfriamiento desigual o a la tensión dentro del material.

Consejos de prevención:

- Asegúrese de que haya un enfriamiento uniforme en todo el molde y utilice canales de enfriamiento adecuados.

- Diseñe piezas con un espesor de pared uniforme para minimizar la tensión interna.

Explore técnicas detalladas para prevenir la deformación en nuestra guía sobre soluciones para la deformación 7.

Al compartir mis experiencias, espero que pueda evitar algunos de estos desafíos y tener éxito en su trabajo de moldeo por inyección .

Las líneas de flujo son causadas por temperaturas de fusión inconsistentes.Verdadero

Las temperaturas de fusión inconsistentes provocan variaciones de flujo, lo que genera rayas visibles conocidas como líneas de flujo en las piezas moldeadas.

La deformación se puede evitar utilizando diseños de moldes más gruesos.FALSO

El uso de diseños de moldes más gruesos en realidad puede aumentar el riesgo de deformación debido al enfriamiento desigual y al estrés interno.

¿Cómo puedo optimizar el proceso de moldeo por inyección para lograr una mayor eficiencia?

Mejorar el proceso de moldeo por inyección es crucial para aumentar la eficiencia de la producción. Esto también contribuye a producir productos de alta calidad. Algunas estrategias me han funcionado muy bien. Las compartiré con ustedes.

Para mejorar el proceso de moldeo por inyección, preste especial atención al diseño del molde. Controle eficazmente los parámetros del proceso. Utilice la automatización siempre que sea posible. El mantenimiento regular del equipo es fundamental.

Comprender el proceso de moldeo por inyección

Para comprender realmente cómo mejorar el proceso de moldeo por inyección, necesitaba estudiar a fondo sus partes principales. Cada paso es crucial para crear piezas de plástico de alta calidad. Comprender estos detalles me mostró dónde podía lograr grandes mejoras en la eficiencia.

Descripción general del proceso de moldeo por inyección

El moldeo por inyección es como una orquesta perfecta. Cada pieza debe funcionar en armonía para producir un producto final excepcional. Este complejo método de fabricación crea eficientemente objetos de plástico. Comienza con la fusión del plástico y termina con un producto enfriado con la forma del molde. Estos son los pasos clave que aprendí:

| Paso | Descripción |

|---|---|

| Preparación de materia prima | Elegir el material plástico adecuado según los requisitos del producto, como la resistencia y la resistencia al calor. Un secado adecuado es crucial para evitar defectos. |

| Instalación y precalentamiento de moldes | Asegurarse de que el molde esté correctamente instalado y precalentado ayuda a lograr un mejor llenado y reduce la tensión interna en el producto final. |

| Proceso de inyección | Este es el paso central donde el plástico fundido se inyecta en el molde bajo alta presión, lo que afecta la calidad del producto a través de parámetros como la velocidad y la presión. |

| Etapa de mantenimiento de presión | Mantener la presión después de la inyección ayuda a evitar marcas de contracción, que pueden afectar significativamente la apariencia y la precisión del producto final. |

| Enfriamiento y solidificación | Un enfriamiento eficaz es vital. El uso de canales de enfriamiento garantiza que el producto se solidifique correctamente sin causar tensión ni dificultad al desmoldar. |

| Desmoldeo | Los métodos de expulsión correctos evitan daños al producto final y garantizan un flujo de producción sin problemas. |

Estrategias clave de optimización

-

Optimizar el uso de materia prima : Elijo materiales de alta calidad que se adaptan a las necesidades del producto. Usar chatarra reciclada ha reducido considerablemente mis costos. Este enfoque ha cambiado las reglas del juego.

-

Mejorar el diseño de moldes : Los diseños de moldes avanzados han mejorado considerablemente la eficiencia del flujo y la refrigeración. Un buen diseño de moldes reduce los tiempos de ciclo; todos buscan ciclos más cortos.

-

Parámetros del proceso de control : Ajustar aspectos como la velocidad y la presión de inyección ha mejorado la calidad del producto y reducido los tiempos de ciclo en mi trabajo. La revisión periódica es fundamental.

-

Mantenimiento regular : El mantenimiento regular mantiene las máquinas funcionando sin problemas, evitando averías inesperadas que interrumpen los cronogramas de producción.

-

Utilice la automatización y la robótica : la automatización ha agilizado mis procesos, reduciendo el trabajo manual y aumentando la precisión en tareas como la carga y descarga.

-

Personal del tren : La capacitación continua de los operadores es muy importante; cuando mi equipo conoce las mejores prácticas, operamos mejor las máquinas y detectamos los problemas antes de que crezcan.

Medición de las ganancias de eficiencia

Para medir qué tan bien funcionan mis optimizaciones, me concentro en indicadores clave de rendimiento (KPI) como:

- Reducción de los tiempos de ciclo

- Reducción de las tasas de desperdicio

- Mejora de las medidas de calidad del producto (defectos por millón de oportunidades)

- Ahorro de costos en materiales

Para obtener más detalles sobre técnicas específicas que me han funcionado para mejorar la eficiencia del moldeo por inyección, consulte técnicas de moldeo avanzadas 8 .

Conclusión y evaluación continua

La optimización es un proceso continuo; revisar periódicamente las operaciones y solicitar la opinión del equipo permite identificar nuevas áreas de mejora. A medida que el sector del moldeo por inyección evoluciona, mantenerse al día con los últimos avances y prácticas es crucial para el éxito.

Un diseño adecuado del molde puede reducir los tiempos del ciclo de moldeo por inyección.Verdadero

Invertir en diseños de moldes avanzados mejora el flujo y el enfriamiento, lo que genera tiempos de ciclo más cortos y una mayor eficiencia en el proceso de moldeo por inyección.

La automatización en el moldeo por inyección elimina todos los errores de producción.FALSO

Si bien la automatización mejora la precisión y reduce el trabajo manual, no garantiza la eliminación de todos los errores de producción debido a posibles fallas del sistema o problemas de materiales.

Conclusión

Este artículo describe los pasos esenciales del proceso de moldeo por inyección, enfatizando la importancia de cada etapa para lograr productos plásticos de alta calidad.

-

Conozca los materiales avanzados utilizados en aplicaciones de moldeo por inyección especializadas para satisfacer requisitos exigentes. ↩

-

Al hacer clic en este enlace obtendrá información más detallada sobre las técnicas de moldeo por inyección que mejoran la calidad del producto, lo que podría ser beneficioso para sus proyectos. ↩

-

Este enlace ofrece recursos académicos sobre los principios de diseño de moldes que podrían mejorar su comprensión y sus prácticas en la fabricación. ↩

-

Este enlace le proporcionará información completa sobre los defectos comunes del moldeo por inyección y estrategias de prevención efectivas para mejorar sus procesos de fabricación. ↩

-

Explorar este recurso profundizará su comprensión de las marcas de hundimiento y ofrecerá soluciones prácticas para sus proyectos de moldeo por inyección. ↩

-

Aprenda estrategias para evitar inyecciones cortas y garantizar que sus moldes se llenen completamente durante la producción con este artículo informativo. ↩

-

Esta guía proporciona técnicas valiosas para evitar deformaciones y garantizar que las piezas moldeadas mantengan su forma y calidad previstas. ↩

-

Este enlace proporciona estrategias esenciales para mejorar los procesos de moldeo por inyección, ayudándole a aumentar la productividad y mantener la calidad. ↩