¿Estás listo para explorar conmigo el interesante mundo de la producción de moldes de inyección de plástico? ¡Veamos juntos las etapas importantes!

Los pasos clave en la fabricación de moldes de inyección de plástico incluyen el diseño del molde, la selección de materiales, los métodos de procesamiento y los controles de calidad, cada uno de los cuales es crucial para una producción eficiente y resultados de alta calidad. Esta descripción general ofrece ideas y consejos prácticos para mejorar los procesos de fabricación de moldes.

Al recordar mi viaje a través de este complejo proceso, recuerdo la emoción de ver cómo el diseño de un molde se hacía realidad. El diseño del molde y la elección del material son cruciales tanto para la función como para la belleza. Cada paso es muy importante. Lo guío para que comprenda los detalles del ensamblaje del molde. Los sistemas de refrigeración tienen una gran importancia. Las medidas de control de calidad desempeñan un papel fundamental. Juntos, exploramos cómo estos elementos se combinan para crear productos de primer nivel. Los productos de alta calidad son nuestro objetivo.

El diseño de moldes es el primer paso en la fabricación de moldes de inyección.Verdadero

De hecho, el diseño del molde es el paso inicial, que sienta las bases de todo el proceso de moldeo por inyección.

Las medidas de control de calidad son opcionales en la fabricación de moldes.FALSO

El control de calidad es esencial en la fabricación de moldes para garantizar la confiabilidad y el rendimiento del producto, por lo que no es opcional.

- 1. ¿Qué debo considerar al diseñar moldes?

- 2. ¿Cómo afectan las elecciones de materiales al rendimiento del molde?

- 3. ¿Cómo pueden las tecnologías de procesamiento avanzadas revolucionar la producción de moldes?

- 4. ¿Cuáles son las mejores prácticas para el control de calidad en la fabricación de moldes?

- 5. Conclusión

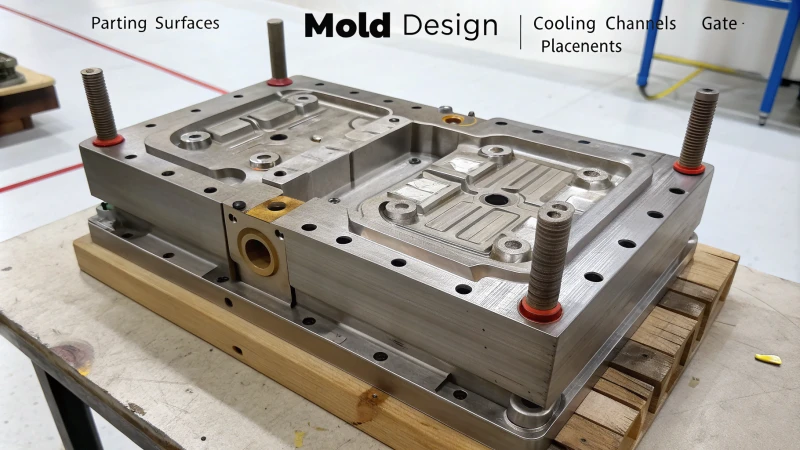

¿Qué debo considerar al diseñar moldes?

El diseño de moldes no es sólo técnico. Es un viaje creativo. El proceso requiere un delicado equilibrio entre arte y ciencia. Te invito a descubrir las consideraciones claves para la elaboración de moldes. Los moldes deben ofrecer resultados excepcionales en la fabricación. ¡Este viaje es fascinante!

Considere la configuración de la superficie de separación, la estructura de la cavidad/núcleo, la ubicación de la compuerta, los sistemas de enfriamiento y la selección de materiales. La fabricación precisa es crucial para un rendimiento óptimo del molde y una alta calidad del producto.

Comprender los conceptos básicos del diseño de moldes

El diseño de moldes es como resolver un rompecabezas. Cada pieza debe encajar perfectamente para mostrar la imagen completa. No se trata sólo de crear formas; se trata de asegurarse de que estas formas funcionen bien en situaciones reales.

Diseño de superficie de separación

Siempre empiezo por la superficie de separación. Esta es la línea que divide la cavidad y el núcleo del molde. Una buena superficie de separación permite una fácil extracción del producto. Los factores a considerar incluyen:

- Apariencia : Para productos con altos estándares estéticos, la superficie de separación debe colocarse de manera que minimice las costuras visibles.

- Forma : puede ser un plano, una pendiente o una curva, dependiendo de lo que esté creando.

Por ejemplo, los tipos de superficie de separación 1 pueden influir significativamente en los resultados de producción.

Una vez tuve problemas con un diseño complicado en el que la raya era crucial para la apariencia. ¡Descubrir cómo colocarlo bien lo cambió todo! No creerías lo mucho más fáciles que se volvieron las cosas después de eso.

Diseño de cavidades y núcleos

El siguiente es el diseño de la cavidad y el núcleo. La cavidad da forma al exterior mientras que el núcleo forma las características interiores. Las consideraciones clave incluyen:

- Espesor de la pared : Debe cumplir con las especificaciones del producto para garantizar la durabilidad.

- Características complejas : Las nervaduras y los cortes requieren mecanismos especiales para un desmolde efectivo, como controles deslizantes o tapas inclinadas.

Un ejemplo práctico sería el diseño de núcleos para productos con roscas internas que necesitan métodos de expulsión rotacional. Consulte los mecanismos de diseño principales para obtener más información.

Diseño de puerta

Las puertas son por donde el plástico fundido ingresa a la cavidad del molde. La elección de la puerta adecuada afecta el llenado, la calidad y el aspecto del producto. A continuación se ofrece una descripción general de los tipos de puertas:

| Tipo de puerta | Descripción | Adecuado para |

|---|---|---|

| Puertas laterales | Colocado en el lateral, lo que permite un buen control del flujo. | Productos de paredes gruesas |

| Puertas puntuales | Ideal para productos de paredes delgadas con altas necesidades de apariencia. | Requisitos estéticos de alta calidad. |

| Puertas latentes | Oculto a la vista, reduciendo las imperfecciones visibles. | Formas complejas que necesitan cuidados estéticos. |

¡Elegir inteligentemente aquí probablemente me haya salvado de muchos problemas más adelante!

Diseño del sistema de refrigeración

Un buen sistema de refrigeración es vital para una producción eficiente. La experiencia demuestra que los canales de enfriamiento cerca de las superficies ayudan a enfriar uniformemente para evitar deformaciones, ¡una lección que aprendí dolorosamente! Para productos planos grandes, los canales paralelos proporcionaban velocidades de enfriamiento constantes que minimizaban mucho los defectos. Explore los diseños de los canales de enfriamiento 2 para una mayor comprensión.

Proceso de fabricación de moldes

El proceso de fabricación es como dirigir una sinfonía; cada paso contribuye a la calidad final y la eficiencia del molde.

Selección del material del molde

La selección de materiales es clave. A menudo elijo entre acero P20 para uso general y acero H13 para trabajos precisos debido a su resistencia después del tratamiento térmico. Los materiales comunes incluyen:

- Acero P20 : Bueno para moldes de uso general.

- Acero H13 : Excelente para aplicaciones de alta precisión debido a su tenacidad después del tratamiento térmico.

Por ejemplo, el acero H13 alcanza niveles de dureza de 48-52 HRC después del procesamiento, ¡bastante sorprendente! Consulte las propiedades del material del molde 3 para obtener más detalles.

Tecnología de procesamiento

Utilizo diferentes tecnologías para la creación de moldes:

- Mecanizado CNC : Perfecto para dar forma a moldes complejos con precisión utilizando máquinas programadas.

- Mecanizado por descarga eléctrica (EDM) : excelente para crear formas detalladas donde los métodos tradicionales no son suficientes.

- Corte de alambre : esencial para formas 2D de alta precisión.

Cuando utilicé el mecanizado CNC, los cambios en el acabado de la superficie y la precisión fueron sorprendentes. Obtenga más información sobre las ventajas del CNC 4 para maximizar la eficiencia.

Montaje y depuración de moldes

Después de crear componentes, el ensamblaje y la depuración son muy importantes.

Montaje del molde

durante el montaje, la precisión de la coincidencia es crucial; esto asegura que todo funcione correctamente. Los espacios libres controlados entre piezas (normalmente de 0,03 a 0,08 mm) son vitales para la precisión y la buena apariencia.

Depuración de moldes

después del ensamblaje, pruebo en una máquina de moldeo por inyección para encontrar problemas como rebabas o contracción; cada prueba proporciona información valiosa sobre los cambios necesarios, como la fuerza de sujeción o la presión de retención.

Una vez vi un flash durante un juicio; ¡El ajuste de la fuerza de sujeción cambió todo y ayudó a producir productos de alta calidad! Revisar las técnicas de depuración 5 para mejorar la calidad del producto y la eficiencia de la producción.

Una superficie de separación bien diseñada minimiza las costuras visibles.Verdadero

Colocar correctamente la superficie de separación puede mejorar la estética del producto al reducir las costuras visibles, lo cual es crucial para lograr estándares visuales de alta calidad.

Los sistemas de refrigeración no tienen ningún impacto en la eficiencia de la producción de moldes.FALSO

Los sistemas de refrigeración son fundamentales en el diseño de moldes, ya que garantizan una refrigeración uniforme, evitando deformaciones y defectos, mejorando así la eficiencia de la producción.

¿Cómo afectan las elecciones de materiales al rendimiento del molde?

¿Alguna vez has pensado en cómo los materiales que seleccionamos afectan el resultado final del moldeo por inyección? Es interesante cómo una simple elección afecta todo, desde la calidad del producto hasta la eficiencia de fabricación. ¡Exploremos juntos esta compleja conexión!

Elegir el material de molde adecuado, como P20 o H13, mejora la durabilidad, la resistencia al calor y la maquinabilidad, lo que aumenta la eficiencia de la producción y la calidad del producto.

Comprender la selección del material del molde

La elección de materiales es muy importante para el rendimiento del molde en el moldeo por inyección. Realmente influyen mucho en el producto final. Cuando entré por primera vez en este campo, me sorprendió la cantidad de opciones. Cada material tiene sus propiedades y usos únicos. Comprender estas diferencias es crucial.

Los materiales del molde deben elegirse en función de varios factores, incluido el tipo de plástico que se moldea, el volumen de producción y los requisitos de precisión. Los materiales comunes incluyen:

| Tipo de material | Propiedades | Aplicaciones |

|---|---|---|

| P20 | Buena tenacidad, desgaste moderado. | Moldes de uso general |

| H13 | Alta dureza, resistencia al calor. | Moldes de alta precisión y alto rendimiento |

| Aluminio | Ligero, buena conductividad térmica. | Moldes prototipo |

Por ejemplo, el acero H13 6 se utiliza a menudo para moldes de inyección de alta precisión debido a sus excelentes características de rendimiento después del tratamiento térmico.

Impacto de las propiedades del material en el rendimiento del molde

Los materiales que seleccionamos afectan en gran medida el funcionamiento de los moldes. En mi experiencia destacan tres propiedades importantes:

- Resistencia al desgaste : Importante para la durabilidad, especialmente en producción de gran volumen. H13 marcó una gran diferencia en un proyecto donde la longevidad era vital.

- Conductividad térmica : juega un papel muy importante en la eficiencia de la refrigeración. Los moldes con muy buena conductividad térmica acortan los tiempos de ciclo. Es como acelerar la producción.

- Maquinabilidad : Los materiales que son más fáciles de mecanizar ahorran tiempo y dinero. Estas selecciones me han ayudado a cumplir los plazos manteniendo la máxima calidad.

Elegir un material con un equilibrio de estas propiedades garantizará un rendimiento óptimo. Por ejemplo, la resistencia al desgaste en el diseño de moldes es fundamental para mantener la integridad del molde a lo largo del tiempo.

El papel de los sistemas de refrigeración en el rendimiento del material del molde

El diseño del sistema de refrigeración está estrechamente ligado al material del molde. Un buen sistema de refrigeración evita defectos como deformaciones y encogimiento.

Por ejemplo:

- Los materiales de alta conductividad térmica utilizan canales de refrigeración complejos. Maximizan la disipación de calor.

- Los materiales menos conductores necesitan canales más grandes para un enfriamiento uniforme.

Conclusión sobre la elección de materiales

La selección del material de molde adecuado afecta a muchos aspectos del rendimiento. Desde la durabilidad hasta la eficiencia de la producción, comprender estos factores me ayuda a tomar decisiones inteligentes que mejoran la calidad general del producto. A menudo pienso en aquellos que luchan con sus diseños. ¡Ojalá pudiera compartir estas ideas porque realmente importan!

La selección del material influye directamente en la durabilidad del molde.Verdadero

La elección del material adecuado mejora la durabilidad del molde, lo que afecta el rendimiento a largo plazo de los procesos de producción.

El acero H13 es ideal para moldes de baja precisión.FALSO

El acero H13 es el más adecuado para moldes de alta precisión debido a sus excelentes propiedades, no a su baja precisión.

¿Cómo pueden las tecnologías de procesamiento avanzadas revolucionar la producción de moldes?

¿Te preguntas cómo la tecnología está cambiando la creación de moldes? Exploremos nuevas ideas que aceleren la producción de moldes. La tecnología ayuda a producir moldes rápidamente. Estos moldes ahora tienen mejor calidad y eficiencia.

Las tecnologías de procesamiento avanzadas, como la impresión 3D y el mecanizado CNC, revolucionan la producción de moldes al mejorar la eficiencia, la precisión y la calidad, ofreciendo herramientas esenciales para lograr una ventaja competitiva en la industria.

En mi camino como diseñador

En mi camino como diseñador, a menudo me encuentro entre la creatividad y la precisión. Esto es especialmente cierto en la producción de moldes. Adoptar tecnologías avanzadas realmente ha cambiado mi flujo de trabajo. También ha revelado un mundo de posibilidades. Estas tecnologías transforman la producción de moldes de muchas maneras. Llevan los procesos de moldeo a un nivel muy nuevo.

1. Tecnologías de procesamiento avanzadas

Las tecnologías de procesamiento avanzadas desempeñan un papel fundamental a la hora de mejorar la eficiencia, la precisión y la calidad general de los productos moldeados. Aquí profundizaremos en algunas de estas tecnologías que pueden mejorar significativamente los procesos de fabricación de moldes.

2. Impresión 3D en diseño de moldes

La impresión 3D ha revolucionado el panorama del diseño de moldes. Esta tecnología permite a los diseñadores crear geometrías complejas que a menudo son imposibles de lograr con los métodos tradicionales. Por ejemplo, los diseñadores pueden utilizar moldes impresos en 3D 7 para producir prototipos rápidamente, lo que permite iteraciones y pruebas de diseños más rápidas antes de la producción a gran escala.

- Beneficios de la impresión 3D:

- Reduce los plazos de entrega para la creación de moldes.

- Permite la personalización de características del molde, como canales de enfriamiento.

- Reduce el desperdicio de material durante el proceso de producción.

3. Mecanizado CNC

El mecanizado CNC (control numérico por computadora) sigue siendo la piedra angular de la producción de moldes moderna. Esta tecnología permite una alta precisión y repetibilidad en la creación de piezas complejas.

- Características clave del mecanizado CNC:

- Control de precisión sobre las operaciones de mecanizado.

- Capacidad para crear formas intrincadas y detalles finos.

- Capacidad para utilizar diversos materiales, incluidos metales y plásticos.

| Característica | Mecanizado CNC | Mecanizado tradicional |

|---|---|---|

| Precisión | Alto | Moderado |

| Complejidad | Alto | Bajo |

| Plazo de entrega | Corto | Más extenso |

4. Mecanizado por descarga eléctrica (EDM)

La electroerosión es particularmente eficaz para producir moldes con diseños complejos o materiales duros. Funciona mediante el uso de descargas eléctricas para erosionar el material.

- Aplicaciones de la electroerosión:

- Perfecto para agujeros profundos o ranuras estrechas.

- Logra altos acabados superficiales para geometrías complejas.

La precisión lograda mediante electroerosión puede mejorar enormemente la funcionalidad de los moldes, especialmente en sectores que requieren altas tolerancias, como el automovilístico o el aeroespacial.

5. Automatización y Robótica

La automatización en el proceso de fabricación de moldes puede conducir a mayores tasas de producción y menores costos laborales. Los sistemas robóticos pueden realizar diversas tareas, desde el montaje hasta la inspección, con una precisión constante.

- Ventajas de la automatización:

- Aumenta el rendimiento al reducir los tiempos de ciclo.

- Mejora la coherencia y reduce el error humano.

- Permite un funcionamiento continuo, aumentando la productividad general.

6. Sistemas de refrigeración avanzados

Las tecnologías de refrigeración innovadoras son cruciales para una producción de moldes eficiente. Los sistemas de enfriamiento mejorados pueden reducir significativamente los tiempos de ciclo y mejorar la calidad del producto.

- Ejemplos de innovaciones en refrigeración:

- Uso de canales de enfriamiento conformal diseñados a través del software de simulación 8 para optimizar la transferencia de calor.

- Implementación de sistemas de control de temperatura que ajustan las tasas de enfriamiento de forma dinámica en base a datos en tiempo real.

La impresión 3D reduce los plazos de entrega en la creación de moldes.Verdadero

La impresión 3D permite una producción de moldes más rápida, lo que permite iteraciones y pruebas de diseños más rápidas, lo que reduce significativamente los plazos de entrega.

El mecanizado CNC ofrece una precisión menor que los métodos tradicionales.FALSO

El mecanizado CNC proporciona alta precisión y repetibilidad, superando los métodos de mecanizado tradicionales en precisión y detalle.

¿Cuáles son las mejores prácticas para el control de calidad en la fabricación de moldes?

He recorrido el viaje de la fabricación de moldes. El control de calidad es el corazón de nuestro oficio. Exploremos las mejores prácticas. Estas prácticas no sólo elevan el nivel de nuestros productos sino que también nos ayudan a sentirnos orgullosos. Nos sentimos orgullosos de lo que creamos.

Implemente controles dimensionales estrictos, mejore la calidad de la superficie con posprocesamiento y utilice software de simulación para la evaluación estructural en la fabricación de moldes para garantizar productos confiables y de alto rendimiento.

Comprender el control de calidad en la fabricación de moldes

El control de calidad (QC) en la fabricación de moldes es crucial para garantizar que los productos finales cumplan con los estándares especificados. Abarca una gama de prácticas y metodologías para mantener una alta calidad durante todo el proceso de fabricación.

Los aspectos clave incluyen:

-

Control de la precisión dimensional

Las dimensiones precisas del molde son vitales ya que influyen directamente en el ajuste y el rendimiento del producto. El uso de herramientas de alta precisión, como calibres y micrómetros, es esencial para medir dimensiones clave, garantizando que se mantengan dentro del rango de tolerancia de ±0,05 mm. -

Control de calidad de la superficie

El acabado de la superficie de los moldes afecta la estética y la funcionalidad de los productos moldeados. Los tratamientos de posprocesamiento, como el pulido, pueden ayudar a lograr los valores de rugosidad deseados, como Ra 0,8 – 0,2 μm para superficies visualmente críticas.

Consulte esta guía sobre tratamientos de superficies de moldes 9 para obtener más detalles. -

Control de resistencia y rigidez

Los moldes deben soportar una presión significativa durante el moldeo por inyección. Por lo tanto, analizar la integridad estructural mediante software de simulación puede garantizar que los diseños sean sólidos y evitar fallas durante la producción. Considere reforzar plantillas grandes para mejorar el rendimiento.

Mejores prácticas para el control de calidad

La implementación de un control de calidad eficaz en la fabricación de moldes se puede dividir en varias mejores prácticas:

| Práctica | Descripción |

|---|---|

| Inspecciones periódicas | Realice controles frecuentes utilizando herramientas de medición de precisión para verificar la exactitud dimensional. |

| Monitoreo de procesos | Utilice técnicas de control estadístico de procesos (SPC) para monitorear parámetros críticos en tiempo real. |

| Capacitación de empleados | Asegúrese de que todo el personal esté bien capacitado en estándares y prácticas de calidad relevantes para la fabricación de moldes. |

| Documentación | Mantener registros detallados de las inspecciones y ajustes realizados durante el proceso de fabricación. |

| Mecanismo de retroalimentación | Establecer un sistema para recopilar comentarios del personal de producción para mejorar continuamente las prácticas de control de calidad. |

Estas prácticas no sólo mejoran la calidad de los moldes producidos sino que también mejoran la eficiencia general de la producción.

Herramientas y técnicas de control de calidad

La utilización de diversas herramientas y técnicas puede reforzar aún más los esfuerzos de control de calidad:

- Control numérico por computadora (CNC) : esta tecnología permite un mecanizado preciso de los componentes del molde, garantizando el cumplimiento de las especificaciones de diseño.

- Mecanizado por descarga eléctrica (EDM) : Ideal para crear formas complejas, el EDM permite una alta precisión en áreas críticas.

- Corte de alambre : esta técnica es útil para lograr alta precisión en componentes de moldes planos, mejorando así la precisión dimensional.

Para obtener más información sobre los procesos de EDM, consulte este recurso integral 10 .

Mejora continua en las prácticas de control de calidad

Para mantener estándares de alta calidad, es esencial fomentar una cultura de mejora continua. Implementar ciclos de retroalimentación y revisar periódicamente las medidas de control de calidad puede ayudar a identificar áreas de mejora, adaptándose a nuevas tecnologías y metodologías con el tiempo.

En resumen, las mejores prácticas para el control de calidad en la fabricación de moldes implican una combinación de planificación cuidadosa, ejecución precisa y un compromiso continuo con la mejora. Al centrarse en estas áreas, los fabricantes pueden asegurarse de producir constantemente moldes de alta calidad que cumplan con los estándares de la industria.

La precisión dimensional es crucial en la fabricación de moldes.Verdadero

Mantener dimensiones precisas garantiza el ajuste y el rendimiento del producto, lo cual es vital en la fabricación de moldes.

La capacitación de los empleados es innecesaria para el control de calidad.FALSO

La formación adecuada del personal es esencial para mantener los estándares de calidad en los procesos de fabricación de moldes.

Conclusión

Explore los pasos clave en la fabricación de moldes de inyección de plástico, incluido el diseño, la selección de materiales, los métodos de procesamiento, los sistemas de enfriamiento y el control de calidad para obtener una calidad óptima del producto.

-

Este enlace proporciona una guía completa sobre las mejores prácticas en el diseño de moldes, lo que mejora su comprensión del tema. ↩

-

Explore diseños innovadores de sistemas de enfriamiento que mejoren la eficiencia de la producción en moldeo. ↩

-

Encuentre información detallada sobre la selección de materiales para moldes a fin de mejorar la durabilidad y el rendimiento. ↩

-

Conozca las ventajas del mecanizado CNC que pueden tener un impacto significativo en sus proyectos de diseño de moldes. ↩

-

Obtenga consejos de expertos sobre técnicas de depuración efectivas para garantizar la calidad del molde durante la producción. ↩

-

Este enlace proporciona información sobre cómo elegir los materiales adecuados para la fabricación de moldes, mejorando su comprensión de sus implicaciones en el rendimiento. ↩

-

Explore este enlace para descubrir técnicas esenciales que pueden mejorar sus procesos de producción de moldes y mantenerlo a la vanguardia en la industria. ↩

-

Conozca las prácticas de mecanizado CNC de vanguardia que garantizan que sus moldes cumplan con los más altos estándares de precisión y eficiencia. ↩

-

Este enlace proporciona información valiosa sobre métodos eficaces de control de calidad que pueden mejorar sus procesos de fabricación. ↩

-

Explore este recurso para adquirir conocimientos sobre técnicas de mecanizado CNC que mejoran la precisión del molde. ↩