¿Alguna vez has pensado en los héroes ocultos del moldeo de plástico? ¡Exploremos el fascinante mundo de los corredores!

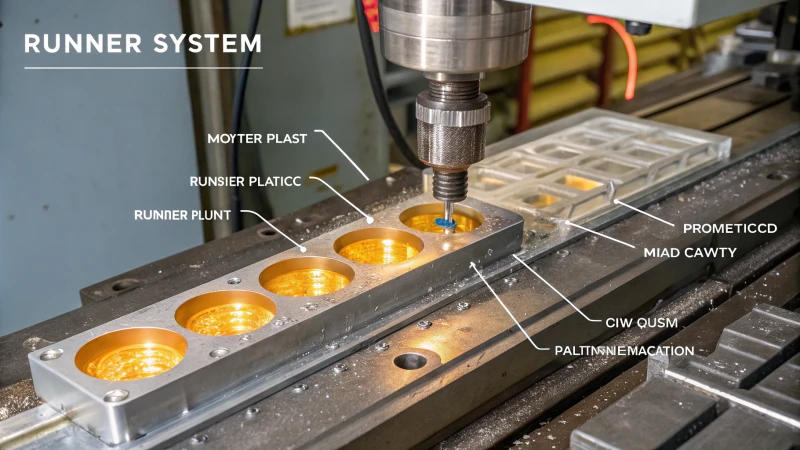

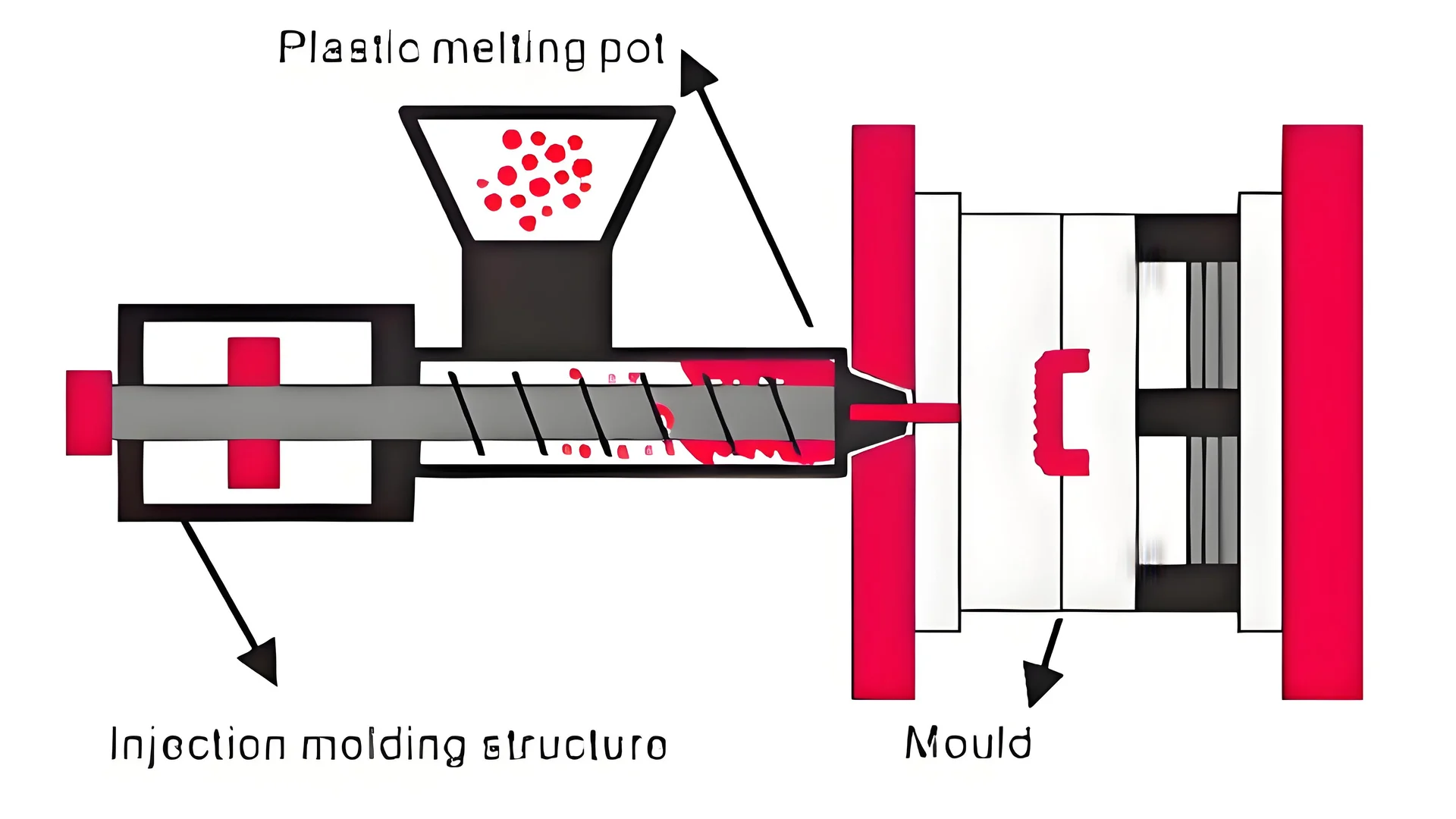

En el moldeo de plástico, el canal dirige el plástico fundido desde la máquina de inyección a la cavidad del molde, lo que afecta la velocidad de producción y la calidad del producto final, lo que hace que su diseño sea crucial para procesos de moldeo eficientes y efectivos.

Todavía recuerdo la primera vez que vi un canal en acción durante mis inicios en el diseño de productos. Fue fascinante. Este importante canal guiaba el plástico fundido desde la máquina directamente al molde. El canal es más que un simple camino. Es la clave para un proceso fluido. Los diseñadores necesitan comprender sus detalles, desde los canales principales hasta las entradas. Este conocimiento es esencial. Es muy importante para cualquiera que desee mejorar sus diseños. Dominar esta parte transforma tus creaciones y mejora significativamente la eficiencia de la producción. ¡Lo cambia todo!

El canal canaliza el plástico fundido hacia la cavidad del molde.Verdadero

Esta afirmación es verdadera ya que la función principal del canal es transportar el plástico fundido desde la máquina de inyección hasta el molde, garantizando un llenado adecuado.

El diseño del canal no tiene impacto en la eficiencia de producción.FALSO

Esta afirmación es falsa; el diseño del canal afecta significativamente tanto la eficiencia de producción como la calidad del producto en los procesos de moldeo de plástico.

¿Cuáles son los diferentes tipos de sistemas de corredores?

¿Alguna vez has pensado en cómo funciona la magia del moldeo por inyección? Exploremos el asombroso mundo de los sistemas de canales. Estos sistemas contribuyen a que este proceso sea muy eficiente y eficaz.

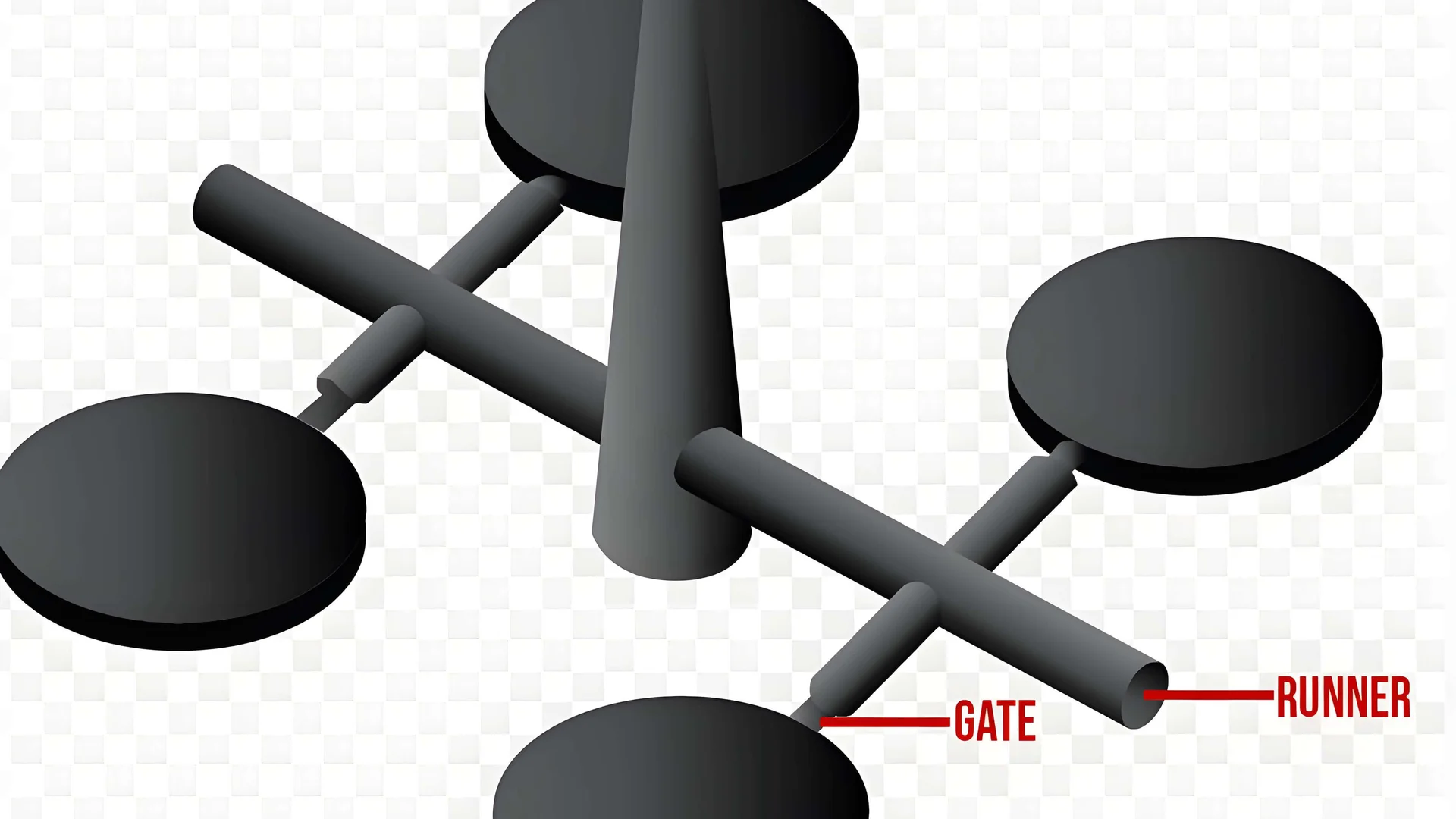

El moldeo por inyección utiliza tres sistemas de canales: los canales principales transportan el plástico fundido al molde, los canales secundarios lo distribuyen dentro del molde y las compuertas lo dirigen hacia la cavidad del molde, lo que garantiza una calidad constante.

Comprensión de los sistemas de corredores

En el moldeo por inyección, el sistema de canales desempeña un papel crucial para determinar la eficiencia y la eficacia del proceso. Consta de varios componentes que garantizan el flujo fluido del plástico fundido desde la máquina de moldeo por inyección hasta la cavidad del molde. Exploremos los diferentes tipos de sistemas de canales:

Corredor principal

El canal principal es donde comienza. Imagínese que es una autopista que conecta la boquilla de la máquina de moldeo por inyección con los canales secundarios. Su diseño es fundamental; ayuda a reducir la pérdida de presión y a mantener temperaturas estables. Generalmente cónico, presenta una conicidad de entre 2° y 6° para facilitar un flujo fluido.

| Característica | Detalles |

|---|---|

| Diámetro | Boquilla de máquina de fósforos |

| Forma | Cónico |

| Objetivo | Garantizar un flujo de fusión de plástico eficiente |

Recuerdo haber aprendido sobre los canales principales y cómo su diseño simple impacta la calidad del producto final. Un canal principal bien diseñado reduce los defectos y mantiene la consistencia. Sin duda, una innovación.

Corredor de sucursales

El ramal sirve como una red de caminos que parten de la carretera principal. Distribuye el plástico fundido uniformemente a cada compuerta, asegurando que cada pieza del molde reciba lo que necesita. Las formas varían ampliamente, incluyendo circulares, semicirculares, trapezoidales o en forma de U, cada una con sus ventajas:

- Circular: Ofrece baja resistencia al flujo pero es complejo durante el procesamiento del molde.

- Trapezoidal y en forma de U: más fácil de manipular y generalmente proporciona un mejor flujo de fusión.

La selección de la forma correcta depende de factores como el tipo de plástico, el tamaño del producto y las condiciones del proceso. Los conductos de derivación más cortos suelen ofrecer un mejor rendimiento, ya que reducen la pérdida de presión y los cambios de temperatura.

Puerta

Finalmente, la compuerta es la última parada antes de entrar en la cavidad del molde. Gestiona la velocidad y la dirección; esta parte es crucial en nuestro sistema. Diferentes compuertas se adaptan a diversos usos:

- Puerta lateral: ideal para productos pequeños y medianos; permite una entrada lateral suave.

- Point Gate: Ideal para productos estéticos, sin embargo debido a su tamaño necesita mayor presión de inyección.

| Tipo de puerta | Solicitud | Ventajas |

|---|---|---|

| Puerta lateral | Productos pequeños/medianos | Entrada suave |

| Puerta de punto | Productos de alta apariencia | Marcas mínimas en la superficie |

Comprender estos sistemas es fundamental para diseñadores como yo, que buscamos un equilibrio entre funcionalidad y estética, garantizando al mismo tiempo procesos de producción eficientes. Quienes estén interesados en aprender más deberían explorar las técnicas avanzadas de diseño de moldes 1 o las mejores prácticas en la configuración de sistemas de canales 2. Perfeccionamos constantemente nuestro trabajo para ofrecer resultados excepcionales.

Los canales principales son cónicos para minimizar la pérdida de presión.Verdadero

Los canales principales en el moldeo por inyección están diseñados de forma cónica para reducir la pérdida de presión, garantizando un flujo eficiente de plástico fundido desde la máquina hasta la cavidad del molde.

Los estolones de rama sólo pueden tener forma circular.FALSO

Los ramales pueden tener varias formas, incluidas circulares, trapezoidales y en forma de U, cada una de las cuales ofrece diferentes ventajas para la distribución del flujo de fusión.

¿Cómo afecta el diseño del canal a la eficiencia del moldeo por inyección?

¿Alguna vez has pensado en cómo un canal, aparentemente simple, afecta a todo el proceso de moldeo por inyección? Los diferentes diseños de canales mejoran notablemente la eficiencia. Reducen costos y mejoran la calidad del producto con estos diseños.

El diseño eficiente del canal en el moldeo por inyección minimiza la pérdida de presión, mantiene la temperatura de fusión y acorta los tiempos de ciclo, lo que reduce el desperdicio y los costos de producción al tiempo que mejora la calidad del producto.

Comprensión del diseño de canales en el moldeo por inyección

Cuando empecé a aprender sobre moldeo por inyección, enseguida me di cuenta de la importancia del sistema de canales. Es el camino por donde fluye el plástico fundido desde la máquina de inyección hasta el molde. Esta parte debe estar correctamente instalada, ya que influye significativamente en la eficiencia de la producción.

Un canal bien diseñado puede mejorar significativamente la eficiencia del proceso de moldeo por inyección al minimizar la pérdida de presión y garantizar una distribución uniforme de la masa fundida. Los aspectos clave del diseño del canal incluyen el canal principal , el canal secundario y la compuerta .

Características del corredor principal

El canal principal conecta la máquina de inyección con los canales secundarios del molde. Su diseño es crucial para mantener las características de flujo del plástico fundido.

- Forma cónica : Su forma cónica, que suele estrecharse entre 2° y 6°, permite un flujo suave. Es como darle al plástico un suave empujón a lo largo de su recorrido.

- Ajuste de diámetro : El diámetro del extremo pequeño coincide con el de la boquilla para minimizar la turbulencia y garantizar una transición eficiente. Esta adaptación se siente como ver una carrera perfecta: todo fluye con gran fluidez.

Los canales principales diseñados adecuadamente reducen las pérdidas de presión , lo que a su vez reduce los tiempos de ciclo y aumenta la eficiencia general de producción.

Funcionalidad de Branch Runner

Los canales de derivación distribuyen el plástico fundido uniformemente a cada compuerta. Su diseño afecta no solo el caudal, sino también la calidad del producto. Con el tiempo, he descubierto formas comunes que satisfacen diferentes necesidades:

| Forma del corredor | Ventajas | Desventajas |

|---|---|---|

| Circular | Resistencia de flujo más baja | Difícil de abrir durante el procesamiento del molde |

| Trapezoidal | Fácil de procesar, buen rendimiento de flujo | Resistencia moderada |

| En forma de U | Flujo equilibrado y facilidad de procesamiento | Requiere más espacio |

Elegir la forma correcta en función de los requisitos del producto y el tipo de plástico puede mejorar la eficiencia.

Consideraciones sobre el diseño de puertas

Hablemos de la compuerta, el último punto de control antes de que el plástico entre en el molde. Su diseño controla el flujo de la masa fundida:

- Puerta lateral : ¡Es versátil! Se adapta a piezas pequeñas y medianas y garantiza una entrada suave desde el lateral.

- Puerta de punto : si la apariencia importa, esta puerta deja pequeñas marcas pero necesita una mayor presión de inyección, lo que afecta el tiempo del ciclo y el uso de energía.

Impacto en la eficiencia del moldeo por inyección

Reflexionando sobre mis experiencias, me he dado cuenta de cuánto influye el diseño del canal de alimentación en la eficiencia del moldeo por inyección. Estos son algunos factores que siempre tengo en cuenta:

- Pérdida de presión : un diseño de canal inteligente reduce la caída de presión, lo que garantiza un llenado eficiente y ciclos más cortos.

- Mantenimiento de la temperatura : mantener la temperatura del material fundido adecuada durante su recorrido es vital; los canales mal diseñados pueden perder calor no deseado. Créame, lo he visto.

- Aprovechamiento de materiales : Los corredores eficientes generan menos residuos, lo que reduce los costos de materiales y promueve la sostenibilidad. ¡Cada contribución cuenta!

Si tienes curiosidad sobre cómo los diferentes tipos de canales afectan la producción, consulta los diferentes tipos de canales 3 o explora las funciones de compuerta 4. Aprender sobre el diseño de canales me ha abierto los ojos y espero que te brinde claridad a medida que mejoras tus procesos.

Los canales bien diseñados minimizan la pérdida de presión en el moldeo.Verdadero

El diseño eficiente del canal reduce la caída de presión, mejorando el flujo y los tiempos de ciclo en el moldeo por inyección, lo que genera una mejor eficiencia de producción.

Los canales circulares son los mejores para todos los procesos de moldeo por inyección.FALSO

Si bien los canales circulares tienen baja resistencia, pueden ser difíciles de abrir durante el procesamiento, lo que los hace no universalmente ideales para todas las aplicaciones.

¿Qué desafíos pueden surgir con los sistemas de corredores?

Explorar el mundo de los sistemas de canales en el moldeo por inyección presenta numerosos desafíos. Estos desafíos influyen en la eficiencia de la producción y en la calidad de los productos finales. ¡Analicemos juntos estos temas!

Los sistemas de canales en el moldeo por inyección se enfrentan a desafíos como bloqueos en las compuertas, desequilibrios de flujo, problemas de temperatura y pérdida de presión. Comprenderlos es crucial para mantener la eficiencia de la producción y la calidad del producto.

Comprender los desafíos del sistema de corredores

Los sistemas de canales en el moldeo por inyección son cruciales para transportar eficientemente el plástico fundido a las cavidades del molde. Sin embargo, durante este proceso pueden surgir diversos desafíos que pueden afectar la calidad del producto final y la eficiencia de la producción.

1. Bloqueos de puertas

Uno de los problemas más comunes son los bloqueos de la compuerta. Imagine lo siguiente: el molde está listo, pero la compuerta se bloquea durante la inyección. El plástico no puede entrar correctamente en la cavidad del molde, lo que provoca llenados incompletos y defectos como inyecciones cortas. Para mitigar este problema, los diseñadores deberían considerar optimizar el diseño de la compuerta 5 y asegurar un flujo de fusión adecuado.

2. Desequilibrio de flujo

El desequilibrio de flujo se produce cuando el plástico fundido no se distribuye uniformemente en múltiples cavidades. En un proyecto, el plástico no se distribuyó uniformemente en las cavidades, lo que provocó variaciones en el espesor de la pared y una inconsistencia general del producto. El uso de herramientas de simulación avanzadas puede ayudar a predecir los patrones de flujo y ajustar las dimensiones de los canales en consecuencia para lograr una distribución uniforme del material fundido .

3. Problemas de control de temperatura

Mantener una temperatura óptima dentro del sistema de colada es vital. Las fluctuaciones de temperatura pueden provocar la solidificación o degradación prematura del material plástico, lo que afecta a las propiedades mecánicas. Las estrategias eficaces de gestión de la temperatura incluyen el uso de unidades de control de temperatura 7 y la monitorización de los perfiles térmicos durante todo el ciclo de inyección.

4. Pérdida de presión

La pérdida de presión a lo largo del sistema de canales puede afectar gravemente el rendimiento de la inyección. En una ocasión, un canal mal diseñado causaba caídas de presión significativas; la experiencia se convertía en una lucha constante. El diseño de los canales principales y secundarios debe minimizar las caídas de presión considerando aspectos como el diámetro y la longitud. Implementar diseños optimizados puede reducir significativamente la resistencia al flujo, mejorando así la eficiencia de la producción.

| Desafío | Descripción | Estrategias de mitigación |

|---|---|---|

| Bloqueos de puertas | Bloqueo de la compuerta que impide el llenado adecuado | Optimizar el diseño de la compuerta y verificar las propiedades del flujo del material |

| Desequilibrio de flujo | Distribución desigual entre cavidades | Utilice herramientas de simulación para predecir el flujo |

| Control de temperatura | Fluctuaciones que afectan las propiedades de los materiales | Utilice unidades de control de temperatura |

| Pérdida de presión | Pérdida de presión que afecta el rendimiento de la inyección | Diseña corredores con geometría optimizada |

5. Variabilidad de materiales

, ya que cada plástico tiene características de flujo únicas. Probar los materiales en las condiciones esperadas ayuda a identificar posibles problemas desde el principio y ahorra horas de resolución de problemas posteriores al probar los materiales .

Al abordar estos desafíos mediante un diseño y pruebas cuidadosos, los fabricantes pueden mejorar la eficiencia operativa y la calidad del producto en sus procesos de moldeo por inyección.

Los bloqueos de compuertas pueden provocar llenados incompletos en el moldeo por inyección.Verdadero

Cuando las compuertas están bloqueadas, el plástico fundido no puede ingresar al molde, lo que genera defectos como inyecciones cortas.

Las fluctuaciones de temperatura no afectan la calidad del producto durante el moldeo.FALSO

Las temperaturas inconsistentes pueden degradar los materiales, lo que afecta las propiedades mecánicas y la calidad del producto.

¿Cómo puede la optimización de los corredores mejorar la calidad del producto?

¿Alguna vez pensaste en cómo un pequeño cambio de diseño puede resultar en una gran mejora en la calidad del producto? Entremos en el fascinante mundo de los canales de moldeo por inyección. Exploraremos cómo la optimización crea una diferencia realmente significativa.

La optimización de los canales mejora la calidad del producto al optimizar el flujo de la masa fundida, reducir los tiempos de ciclo y minimizar los defectos. Elementos críticos incluyen el diseño adecuado de los canales principales y secundarios, así como especificaciones precisas de las compuertas.

Comprensión de los canales en el moldeo por inyección

Como alguien con años de experiencia en diseño de productos, sé que comprender el moldeo por inyección es crucial para una mejor calidad del producto. Los canales guían el plástico fundido desde la boquilla de la máquina hasta la cavidad del molde. Estos canales suelen pasar desapercibidos, pero son realmente importantes. Optimizarlos mejora la producción y los resultados del producto.

Para optimizar la calidad del producto en el moldeo por inyección, es fundamental comprender qué son los canales. El canal es el canal de flujo para el plástico fundido, que parte de la boquilla de la máquina de moldeo por inyección y conduce a la cavidad del molde. Al optimizar el sistema de canales, los fabricantes pueden garantizar un flujo de plástico fluido y eficiente.

Características clave de los corredores

- Canal principal : Este es el camino principal desde la boquilla hasta el canal secundario. Debe diseñarse para minimizar la pérdida de presión y la caída de temperatura durante la inyección. Un ángulo de conicidad típico para el canal principal está entre 2° y 6°, lo que ayuda a mantener el avance de la masa fundida. Recuerdo un proyecto en el que cambiar el ángulo de conicidad de 4° a 5° mejoró considerablemente la eficiencia de producción.

| Característica | Descripción |

|---|---|

| Función | Conecta la boquilla al molde, minimiza la pérdida de presión |

| Ángulo cónico | Típicamente 2° – 6° |

| Consideraciones de diseño | Debe adaptarse al flujo de fusión y minimizar la pérdida de calor |

- Canal de derivación : Estos canales se conectan a las compuertas y distribuyen el plástico uniformemente. Diversas formas, como circulares y trapezoidales, pueden afectar significativamente el rendimiento del flujo. He comprobado que probar diferentes formas puede cambiar considerablemente el rendimiento del flujo; cada forma tiene ventajas y desventajas únicas.

Importancia del diseño de puertas

La compuerta es crucial, ya que es el último punto antes de que el plástico entre en la cavidad del molde. Su tamaño y forma afectan el acabado superficial y la resistencia estructural. Por ejemplo:

- Puerta lateral : adecuada para productos pequeños a medianos; permite una entrada suave desde el lateral.

- Puerta de Punto : Ideal para productos de alta calidad; requiere mayor presión de inyección, pero deja mínimas marcas superficiales.

Trabajé en un producto donde cambiar de una puerta lateral a una puerta de punto mejoró la apariencia y redujo significativamente las marcas superficiales.

| Tipo de puerta | Adecuado para | Ventajas |

|---|---|---|

| Puerta lateral | Productos pequeños y medianos | Entrada suave, menos interrupciones del flujo |

| Puerta de punto | Productos de alta apariencia | Mínimas marcas superficiales, mejor estética |

Beneficios de la optimización del corredor

He aquí por qué es importante la optimización del corredor:

- Mayor eficiencia de flujo : Un sistema de canal adecuado reduce la pérdida de presión, garantizando un llenado más uniforme de la cavidad del molde. He observado que esto mejora el rendimiento en mis proyectos.

- Tiempos de ciclo reducidos : los buenos corredores acortan los ciclos de producción al disminuir los retrasos debido a problemas de flujo; recuerdo cómo un rediseño básico redujo nuestro tiempo de ciclo en casi un 20%.

- Productos consistentes : con corredores refinados, las diferencias en tamaño y calidad disminuyen, lo que da como resultado los productos uniformes que los diseñadores buscan.

- Menos desperdicio : los canales optimizados no solo mejoran la calidad sino que también reducen el desperdicio, lo que beneficia tanto el costo como la sustentabilidad. Siempre me entusiasma ser más ecológico en la fabricación.

Para profundizar en técnicas específicas de optimización de canales, explore las técnicas avanzadas de diseño de canales 9. Este recurso ofrece información sobre enfoques prácticos que pueden implementarse en los procesos de fabricación modernos.

La optimización de los canales reduce la pérdida de presión en el moldeo por inyección.Verdadero

El diseño eficaz del canal minimiza la pérdida de presión, lo que garantiza un flujo de fusión eficiente y una mejor calidad del producto durante el proceso de moldeo por inyección.

Los corredores de ramas no afectan el rendimiento del flujo plástico.FALSO

La forma y el diseño de los conductos de las ramas afectan significativamente la uniformidad con la que fluye el plástico, lo que afecta la calidad general del producto moldeado.

Conclusión

Los canales de colada en el moldeo de plástico son esenciales para un flujo de fusión eficiente, lo que afecta la velocidad de producción y la calidad del producto. Comprender su diseño puede mejorar significativamente los resultados de fabricación.

-

Este enlace proporciona una exploración en profundidad de los sistemas de corredores, mejorando su comprensión y aplicación en los procesos de diseño. ↩

-

Explore las mejores prácticas para configurar sistemas de ejecución para mejorar la eficiencia y la calidad del producto en sus proyectos. ↩

-

Descubra cómo la optimización del diseño de canales puede mejorar sus procesos de fabricación, ahorrando tiempo y costos y mejorando la calidad del producto. ↩

-

Explore ejemplos detallados de diferentes diseños de puertas y sus efectos en la producción para mejorar su comprensión. ↩

-

Este enlace proporciona información sobre los problemas comunes que enfrentan los sistemas de canales de moldeo por inyección y soluciones para optimizar el rendimiento. ↩

-

Aprenda cómo lograr una distribución uniforme de la masa fundida con diseños de canales efectivos. ↩

-

Comprenda las mejores prácticas para mantener el control de la temperatura en los sistemas de canales para obtener mejores resultados. ↩

-

Descubra cómo minimizar la pérdida de presión en los sistemas de canales para mejorar la eficiencia de la producción. ↩

-

Este enlace ofrece información avanzada sobre técnicas de optimización de canales que pueden mejorar significativamente sus procesos de fabricación. ↩