En el panorama en constante evolución del moldeo por inyección, he descubierto que mejorar la velocidad de llenado no es solo una necesidad técnica: es un cambio radical para la productividad y la calidad.

Para optimizar la velocidad de llenado en el moldeo por inyección, es necesario centrarse en los ajustes del equipo, el diseño del molde, la selección de materiales y un control preciso del proceso. Estas estrategias ayudan a reducir los tiempos de ciclo y los defectos, mejorando así la eficiencia y la calidad del producto.

¡Pero hay mucho más bajo la superficie! Profundicemos en cada una de estas áreas para descubrir las tácticas sutiles que realmente pueden mejorar sus operaciones de moldeo por inyección.

Aumentar la presión de inyección siempre mejora la velocidad de llenado.FALSO

Si bien una presión más alta puede aumentar la velocidad, una presión excesiva puede provocar defectos como rebabas.

- 1. ¿Cómo afectan los ajustes del equipo a la velocidad de llenado?

- 2. ¿Qué papel juega el diseño del molde en la eficiencia?

- 3. ¿Por qué la selección del material es fundamental para la velocidad de llenado?

- 4. ¿Cómo puede el control de procesos mejorar la eficiencia del moldeo por inyección?

- 5. Conclusión

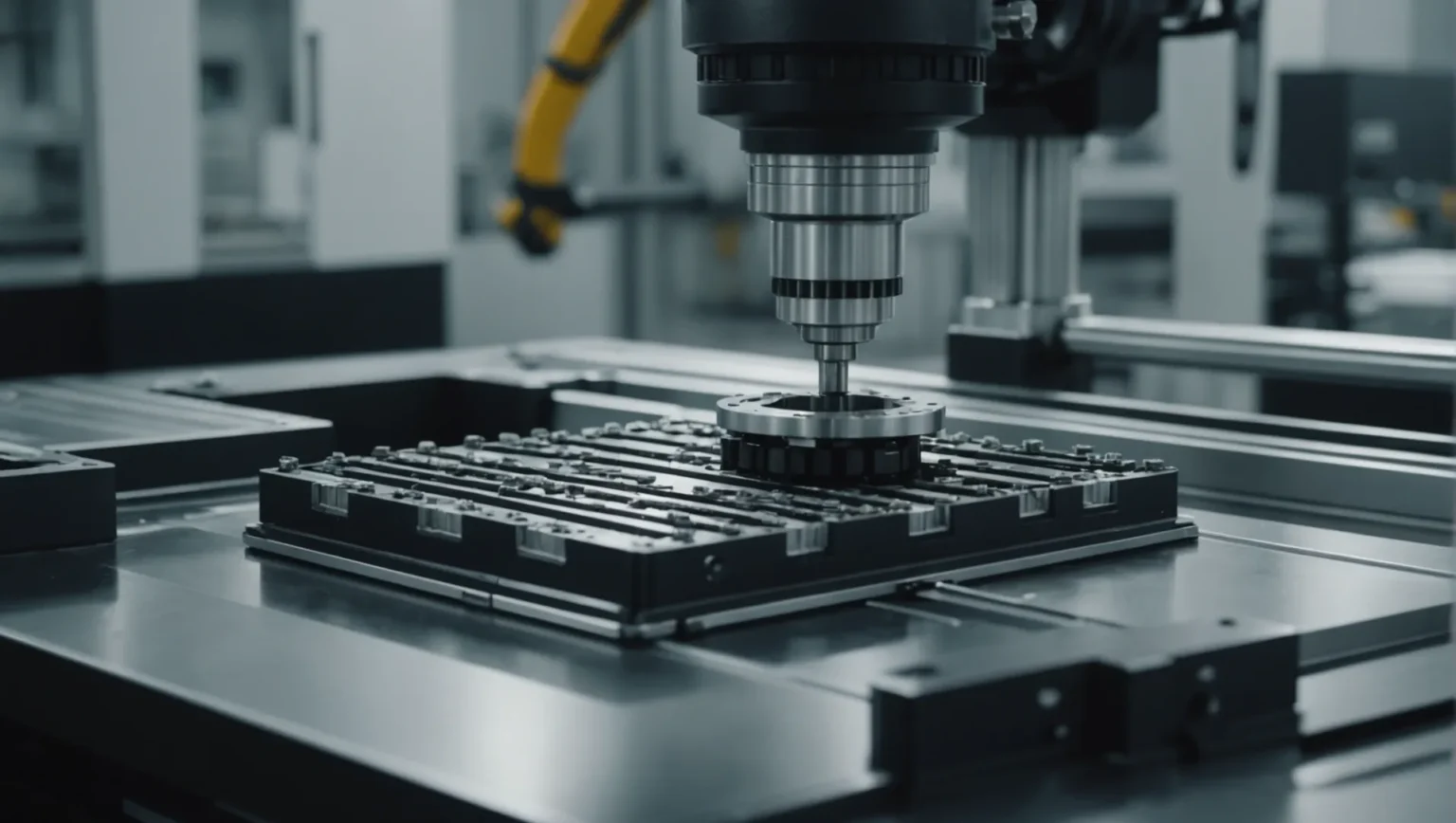

¿Cómo afectan los ajustes del equipo a la velocidad de llenado?

En el ámbito del moldeo por inyección, los ajustes precisos del equipo pueden influir significativamente en la velocidad de llenado, lo que afecta tanto la eficiencia como la calidad del producto.

Los ajustes de los equipos en el moldeo por inyección, como ajustar la presión de inyección, optimizar el tiempo de inyección y controlar la velocidad del tornillo, son vitales para mejorar la velocidad de llenado. Estos cambios, gestionados con cuidado, mejoran la eficiencia y reducen los defectos en los procesos de producción.

Ajuste de la presión de inyección

Una de las maneras más efectivas de influir en la velocidad de llenado es ajustar la presión de inyección. Al aumentar la presión, se puede acelerar el flujo de plástico fundido hacia el molde. Sin embargo, es crucial equilibrar este ajuste para evitar problemas como rebabas o dificultades de desmoldeo. La presión óptima varía según el tipo de plástico y la estructura del molde.

Optimización del tiempo de inyección

Acortar el tiempo de inyección puede aumentar la velocidad de llenado, pero requiere un equilibrio delicado. Si el tiempo es demasiado corto, podría provocar un llenado incompleto del molde o la formación de burbujas. Es fundamental considerar la fluidez del plástico y asegurar una ventilación adecuada del molde. Utilizar controles de tiempo precisos puede ayudar a obtener los mejores resultados con diversos materiales.

Control de la velocidad del tornillo

Aumentar la velocidad del tornillo puede mejorar la velocidad de fusión y transporte de los materiales plásticos, contribuyendo a un proceso de llenado más rápido. Sin embargo, una velocidad excesiva puede causar sobrecalentamiento o degradación del material. Supervise cuidadosamente el desgaste del tornillo y la integridad del plástico para mantener la calidad tanto del equipo como del producto final.

Cómo elegir la máquina de moldeo por inyección adecuada

La elección del equipo juega un papel fundamental en la velocidad de llenado. Factores como la capacidad de inyección y la fuerza de cierre deben alinearse con los requisitos del producto para evitar cuellos de botella. Las máquinas con mayor estabilidad reducen las fluctuaciones de producción, lo que resulta en velocidades de llenado más consistentes. Revise las especificaciones del fabricante para garantizar la selección óptima de la máquina.

Estos ajustes de equipo, realizados con precisión, pueden transformar las operaciones de moldeo por inyección al mejorar la velocidad de llenado y minimizar los defectos. Comprender los matices de estos ajustes le permite tomar decisiones informadas que influyen directamente en los resultados de producción.

Aumentar la presión de inyección acelera el llenado del molde.Verdadero

Una mayor presión acelera el flujo de plástico fundido hacia el molde.

Un tiempo de inyección más corto siempre mejora la calidad del producto.FALSO

Un tiempo demasiado corto puede provocar un llenado incompleto o burbujas.

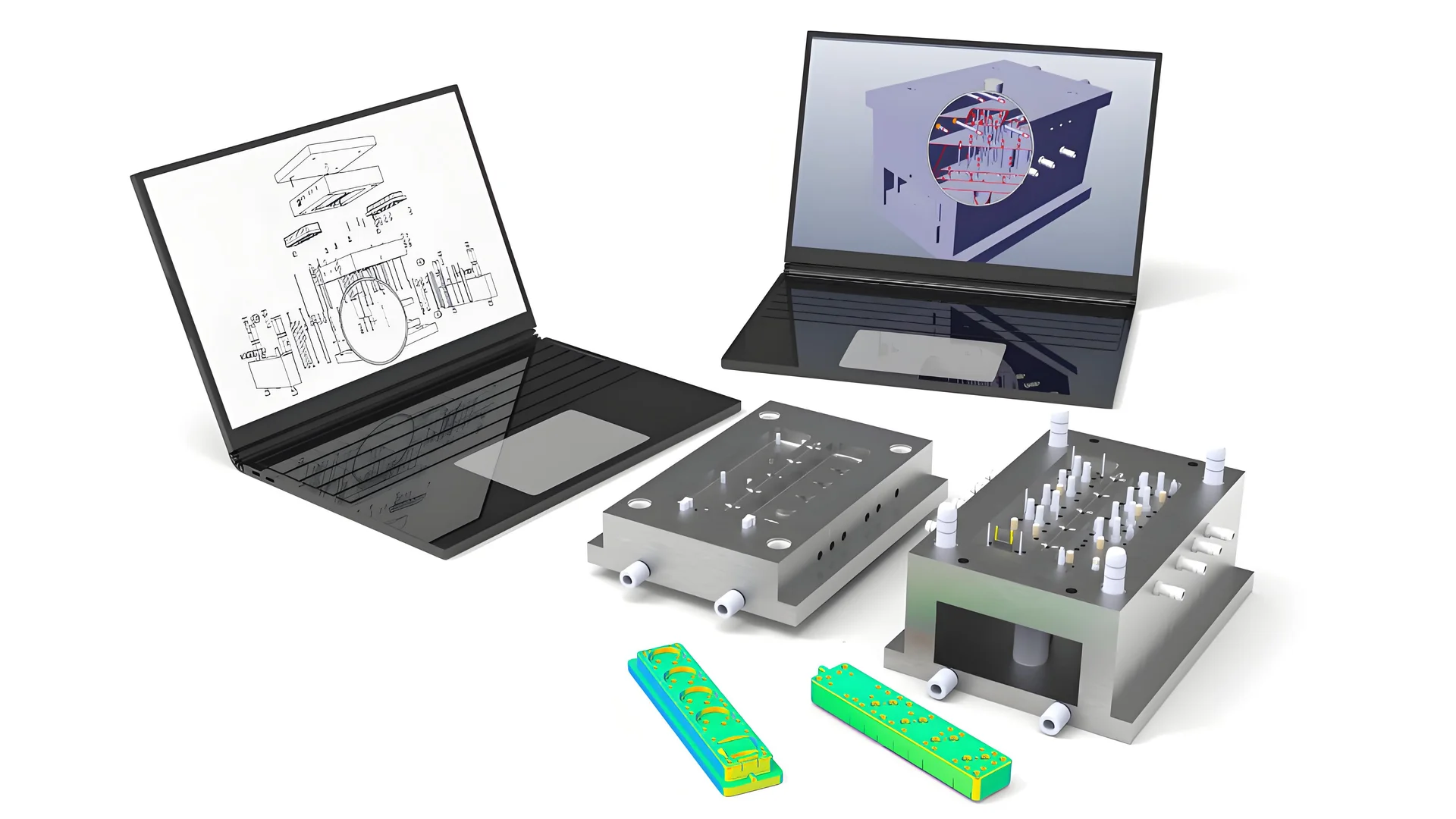

¿Qué papel juega el diseño del molde en la eficiencia?

El diseño del molde es fundamental para la eficiencia del moldeo por inyección, ya que influye en la velocidad, la calidad y la rentabilidad. Un diseño optimizado garantiza un flujo de material fluido, reduce los tiempos de ciclo y minimiza los defectos.

El diseño del molde influye significativamente en la eficiencia del moldeo por inyección al optimizar los sistemas de compuertas, mejorar la extracción del molde y optimizar el flujo de material. Las decisiones de diseño adecuadas reducen los tiempos de ciclo y los defectos, lo que mejora el rendimiento general de la producción.

Entendiendo el sistema de puertas

El sistema de compuertas es crucial para controlar el flujo de plástico fundido en la cavidad del molde. Seleccionar el tipo de compuerta adecuado puede mejorar la velocidad de llenado y la calidad del producto. Por ejemplo, elegir el tipo de compuerta 2 implica considerar factores como la distribución de la tensión y el potencial de deformación. Las compuertas directas proporcionan un llenado más rápido, pero pueden aumentar la tensión, mientras que las compuertas puntuales ofrecen una tensión menor y un llenado más lento.

Tamaño y posición de las compuertas: Ajustarlas puede influir considerablemente en la eficiencia. Una compuerta más grande facilita un llenado más rápido; sin embargo, no debería afectar la apariencia del producto. La ubicación estratégica de las compuertas garantiza un flujo de plástico uniforme, lo que mejora tanto la velocidad como la calidad.

Mejora de los sistemas de escape de moho

Los sistemas de escape eficientes son esenciales para reducir la resistencia durante el llenado. La implementación de características como ranuras de escape en las superficies de separación ayuda a ventilar el aire atrapado y los volátiles. La adición de ranuras de escape 3 previene defectos como burbujas y llenados incompletos, mejorando así la velocidad general de llenado.

Optimización estructural: Un molde bien diseñado evita esquinas muertas y canales estrechos que puedan obstaculizar el flujo. Se pueden utilizar materiales como el acero transpirable para mejorar la permeabilidad al aire, facilitando un movimiento más fluido del plástico dentro del molde.

Flujo de materiales y estructura del molde

La estructura interna del molde desempeña un papel fundamental en la fluidez del material. Los diseños optimizados con mínimas obstrucciones permiten un llenado más rápido y uniforme. Optimizar la estructura del molde 4 ayuda a reducir los tiempos de ciclo y mejora la consistencia del producto al garantizar un flujo fluido.

En resumen, una atención meticulosa a los detalles del diseño del molde, como el tipo de compuerta, la eficiencia del escape y el flujo de material, puede mejorar drásticamente la eficiencia del moldeo por inyección. Estas mejoras contribuyen a reducir los tiempos de ciclo y los defectos, lo que en última instancia eleva la calidad y la rentabilidad de la producción.

Las puertas más grandes siempre mejoran la apariencia del producto.FALSO

Las puertas más grandes pueden facilitar un llenado más rápido, pero pueden comprometer la apariencia.

Las ranuras de escape evitan burbujas y llenados incompletos.Verdadero

Las ranuras de escape ayudan a ventilar el aire atrapado, reduciendo defectos como burbujas.

¿Por qué la selección del material es fundamental para la velocidad de llenado?

Elegir el material adecuado es fundamental en el moldeo por inyección, ya que afecta directamente la velocidad de llenado y la eficiencia general del proceso. Una elección incorrecta del material puede provocar retrasos en la producción y un aumento de la tasa de defectos.

La selección del material es crucial para la velocidad de llenado, ya que influye en la fluidez del plástico, la estabilidad térmica y los requisitos de secado. Al seleccionar materiales con una fluidez y estabilidad óptimas, los fabricantes pueden lograr velocidades de llenado más rápidas y mejorar la eficiencia de la producción.

Comprender las características de los materiales

En el moldeo por inyección, la elección del material plástico influye significativamente en la rapidez y eficiencia del llenado del molde. Las dos características principales que influyen en este proceso son la fluidez y la estabilidad térmica.

- Fluidez : Los plásticos con alta fluidez pueden fluir con mayor facilidad en las cavidades del molde, lo que reduce la presión de inyección requerida y aumenta la velocidad de llenado. Por ejemplo, el uso de policarbonato de baja viscosidad permite un llenado rápido del molde, lo cual puede ser ventajoso para diseños complejos.

- Estabilidad térmica : La elección de materiales con buena estabilidad térmica garantiza que puedan procesarse a temperaturas más altas sin degradarse. Esta propiedad mejora la fluidez y la velocidad de llenado. Comprender la estabilidad térmica 5 es fundamental para seleccionar los materiales adecuados para aplicaciones específicas.

La importancia del secado del plástico

El contenido de humedad en los gránulos de plástico puede reducir considerablemente la velocidad de llenado. Durante la inyección, la humedad puede convertirse en vapor, lo que aumenta la resistencia y ralentiza el proceso. Asegurarse de que los plásticos estén completamente secos puede mitigar estos problemas.

| Tipo de material | Tiempo de secado recomendado | Temperatura de secado |

|---|---|---|

| ABS | 2-4 horas | 80°C – 90°C |

| Nylon | 4-6 horas | 70°C – 80°C |

| MASCOTA | 4-6 horas | 120°C – 160°C |

Por ejemplo, el secado correcto del plástico ABS influye en su rendimiento 6 en el proceso de moldeo.

Adecuación del material a los requisitos del producto

La selección de un material no se limita a la velocidad; también debe cumplir con las especificaciones del producto y los estándares de calidad. Para productos que requieren alta precisión o durabilidad, los ingenieros podrían optar por un plástico más resistente a pesar de su menor fluidez, equilibrando así la velocidad de llenado con la integridad del producto.

Consultar con expertos en materiales para adaptar las propiedades del plástico a las necesidades del producto7 puede ayudar a lograr resultados de producción óptimos.

Impactos en la eficiencia de la producción

En general, una selección cuidadosa de materiales no solo mejora la velocidad de llenado, sino que también contribuye a reducir los tiempos de ciclo y a mejorar la consistencia del producto. El uso de materiales como el polietileno de alta fluidez para piezas grandes o plásticos de ingeniería de alto rendimiento para componentes sometidos a tensión demuestra cómo la elección de materiales puede optimizar la eficiencia.

La selección eficaz de materiales teniendo en cuenta sus características de flujo y requisitos de procesamiento es fundamental para lograr las velocidades de llenado deseadas y mantener los estándares de calidad en el moldeo por inyección.

Los plásticos de alta fluidez aumentan la velocidad de llenado.Verdadero

Los plásticos con alta fluidez fluyen fácilmente en los moldes, lo que aumenta la velocidad.

La humedad en los plásticos no afecta la velocidad de llenado.FALSO

La humedad se convierte en vapor, aumentando la resistencia y disminuyendo la velocidad.

¿Cómo puede el control de procesos mejorar la eficiencia del moldeo por inyección?

Lograr una alta eficiencia en el moldeo por inyección exige un control meticuloso de todo el proceso. Al refinar los parámetros del proceso, los fabricantes pueden aumentar significativamente la productividad y minimizar los desperdicios y los defectos.

El control de procesos en el moldeo por inyección implica una gestión precisa de la temperatura, técnicas de inyección multietapa y precalentamiento del material. Estas prácticas mejoran la fluidez del plástico, optimizan la velocidad de llenado y mejoran la calidad del producto.

La importancia de la gestión de la temperatura

Controlar la temperatura del molde es fundamental para mejorar la eficiencia del moldeo por inyección. Un control adecuado de la temperatura puede reducir la viscosidad de los materiales plásticos, mejorando su fluidez y velocidad de llenado. Sin embargo, es necesario tener cuidado para evitar el sobrecalentamiento, que podría provocar defectos como deformación o descomposición. Técnicas como el secado con aire caliente y el calentamiento por infrarrojos son eficaces para precalentar el plástico, garantizando un llenado eficiente de los moldes.

Técnicas de inyección multietapa

La inyección multietapa es una técnica sofisticada que ajusta la velocidad y la presión de inyección en diferentes etapas del proceso. En la etapa inicial, se puede emplear una mayor velocidad para llenar el molde rápidamente. Posteriormente, una velocidad y presión reducidas ayudan a evitar problemas como rebabas o burbujas. Este método no solo optimiza la velocidad de llenado, sino que también mantiene la integridad del producto final.

Por ejemplo, en la fase inicial del llenado, una mayor velocidad de inyección permite un llenado rápido del molde. A medida que avanza el proceso, la disminución de la velocidad y la presión garantiza un acabado uniforme y minimiza los defectos. Implementar este enfoque multietapa puede resultar en tiempos de ciclo más cortos y una mayor eficiencia general.

Precalentamiento de materiales plásticos

Precalentar los plásticos antes de la inyección es otra estrategia valiosa para mejorar la eficiencia. Al aumentar ligeramente la temperatura del material antes de que entre en el molde, los fabricantes pueden mejorar la fluidez y reducir la resistencia durante el llenado. Este paso es especialmente beneficioso al trabajar con materiales que requieren temperaturas de procesamiento más altas debido a su composición.

Existen diversos métodos de precalentamiento, como el uso de aire caliente o calentadores infrarrojos. La selección del método adecuado depende del tipo específico de plástico utilizado y de sus propiedades térmicas. Al asegurar un precalentamiento adecuado de los plásticos, se mejora significativamente la eficiencia general del proceso de moldeo por inyección.

La incorporación de estas estrategias avanzadas de control de procesos no solo mejora la eficiencia del moldeo por inyección , sino que también garantiza una calidad constante de los productos. Esta precisión en el control del proceso de inyección puede generar mejoras significativas en la tasa de producción y la fiabilidad del producto.

El precalentamiento de los plásticos reduce la resistencia al llenado del molde.Verdadero

El precalentamiento mejora la fluidez, reduciendo la resistencia durante el llenado del molde.

La inyección en múltiples etapas aumenta las tasas de defectos en el moldeo.FALSO

Optimiza la velocidad y la presión, reduciendo defectos como rebabas o burbujas.

Conclusión

Optimizar la velocidad de llenado es un proceso integral que integra equipos, moldes, materiales y procesos. Al perfeccionar estos elementos, podemos lograr ciclos más rápidos y productos de mayor calidad.

-

Aprenda cómo los ajustes del equipo pueden mejorar la velocidad y la eficiencia del llenado. Ajustar la velocidad de inyección ayuda a prevenir problemas como líneas de flujo o trampas de aire. 3. Tiempo de enfriamiento: El tiempo de enfriamiento es la duración de la pieza.. ↩

-

Obtenga información sobre cómo seleccionar los tipos de compuertas adecuados para mejorar la eficiencia. Tipos de compuertas de moldeo por inyección · 1. Compuertas directas o de bebedero · 2. Compuertas de borde · 3. Compuertas submarinas · 4. Compuertas de anacardo · 5. Compuertas de diafragma · 6. Compuertas de canal caliente … ↩

-

Conozca los beneficios de las ranuras de escape en el diseño de moldes: abrir adecuadamente la ranura de escape puede reducir en gran medida la presión de inyección, el tiempo de inyección, el tiempo de retención y la presión de sujeción, lo que hace que… ↩

-

Explore estrategias para optimizar el flujo de material dentro de los moldes. El análisis de flujo de moldes es una simulación basada en software que predice cómo fluirá una resina plástica dentro de un molde de inyección y cómo lo llenará. Más información. ↩

-

Aprenda cómo la estabilidad térmica afecta el procesamiento de materiales. Una temperatura de molde estable reduce las fluctuaciones en la contracción del moldeo, mejorando así la estabilidad dimensional. Para plásticos cristalinos, un molde de alta temperatura.. ↩

-

Descubra el impacto del secado adecuado en la calidad del ABS.: El secado de resina plástica se utiliza para minimizar o eliminar las complicaciones que pueden ser causadas por demasiada humedad en un material plástico. ↩

-

Encuentre consejos para alinear la elección del material con las necesidades del producto.: Aprenda a seleccionar el material adecuado para su diseño de moldeo por inyección con esta descripción técnica de las resinas termoplásticas. ↩

-

Descubra más técnicas para optimizar los procesos de moldeo por inyección.: Las tecnologías de temperatura de molde variable incluyen sistemas que permiten el control de la temperatura durante el proceso de moldeo por inyección. ↩