El moldeo por inyección es más que un simple proceso: es un arte que da forma a productos plásticos de alta calidad. Pero ¿sabías que el secreto del éxito reside en la posición de alimentación?

Optimizar la posición de alimentación en el moldeo por inyección implica una planificación estratégica durante el diseño del producto, el diseño del molde y el ajuste de los parámetros del proceso. Esto garantiza un flujo de fusión equilibrado, reduce los defectos y mejora la calidad del producto y la eficiencia de la producción.

Si bien es importante comprender los conceptos básicos, profundicemos en algunas estrategias transformadoras que realmente pueden cambiar el juego para su proceso de moldeo por inyección.

El espesor uniforme de la pared mejora el flujo de fusión en el moldeo por inyección.Verdadero

Un espesor de pared constante garantiza un flujo de fusión equilibrado, lo que reduce los defectos.

- 1. ¿Cómo afecta el diseño del producto a la posición de alimentación en el moldeo por inyección?

- 2. ¿Qué papel juega el diseño del molde en la optimización de la posición de alimentación?

- 3. ¿Cómo afectan los parámetros del proceso a la optimización de la posición de alimentación?

- 4. ¿Cuáles son los desafíos comunes en la optimización de la posición de alimentación y cómo superarlos?

- 5. Conclusión

¿Cómo afecta el diseño del producto a la posición de alimentación en el moldeo por inyección?

En el moldeo por inyección, la fase de diseño es crucial para determinar la posición de alimentación óptima, lo que influye en la calidad y la eficiencia.

El diseño del producto afecta la posición de alimentación en el moldeo por inyección al influir en el flujo de fusión a través del análisis del espesor de la pared y consideraciones de forma, lo que garantiza una distribución uniforme y defectos mínimos.

Consideraciones sobre el espesor de la pared

Un espesor de pared uniforme es fundamental para mantener un flujo de fusión constante. En el moldeo por inyección, un espesor de pared desigual puede provocar un flujo de fusión desequilibrado, lo que genera defectos como rechupes o huecos internos. Durante la etapa de diseño del producto, un análisis detallado debe garantizar la uniformidad para facilitar una posición de alimentación óptima .

- Ejemplo : Considere el diseño de una carcasa de plástico donde un aumento repentino del espesor de la pared en las esquinas podría provocar defectos. Al reducir gradualmente el espesor, el flujo de la masa fundida es más uniforme, optimizando así la posición de alimentación.

Influencias de la forma y la estructura

La forma geométrica y la estructura de un producto son factores cruciales para determinar la posición de alimentación. Los productos con formas complejas, como aquellos con cavidades profundas o socavaduras, requieren una ubicación estratégica de la posición de alimentación para garantizar un flujo de material fundido uniforme.

- Ejemplo : para un componente con una cavidad profunda, posicionar la alimentación cerca de esta área puede ayudar a garantizar que la masa fundida llene primero las secciones difíciles, reduciendo defectos como disparos cortos.

Consideraciones prácticas de diseño

Incorporar consideraciones prácticas de diseño ayuda a mejorar la eficiencia del proceso de moldeo por inyección. La siguiente tabla describe los factores clave y su posible impacto en la posición de alimentación:

| Factor de diseño | Impacto en la posición de alimentación |

|---|---|

| Espesor de pared uniforme | Promueve un flujo de fusión equilibrado |

| Transición gradual de espesor | Reduce la resistencia al flujo |

| Proximidad de forma compleja | Asegura el llenado completo de áreas intrincadas |

Al prestar atención a estos factores durante la fase inicial de diseño, los fabricantes pueden mejorar significativamente tanto la calidad del producto final como la eficiencia del proceso de producción. Un mayor conocimiento del diseño de moldes 2 puede mejorar la comprensión de la optimización de la posición de alimentación en el moldeo por inyección.

Un espesor de pared uniforme garantiza un flujo de fusión equilibrado.Verdadero

Un espesor de pared uniforme ayuda a mantener un flujo de fusión constante, lo que reduce los defectos.

Las formas complejas no afectan la posición de alimentación.FALSO

Las formas complejas requieren una colocación estratégica del alimento para garantizar un llenado completo.

¿Qué papel juega el diseño del molde en la optimización de la posición de alimentación?

El diseño del molde es un elemento fundamental para determinar la eficiencia y la calidad del proceso de moldeo por inyección. Influye directamente en cómo se puede optimizar la posición de alimentación para lograr una producción fluida.

El diseño del molde desempeña un papel crucial en la optimización de la posición de alimentación, ya que influye en factores como el tipo de compuerta, la disposición del canal y el sistema de refrigeración. Estos elementos garantizan un flujo de material fundido eficaz, reducen los defectos y mejoran la calidad del producto y la eficiencia de la producción.

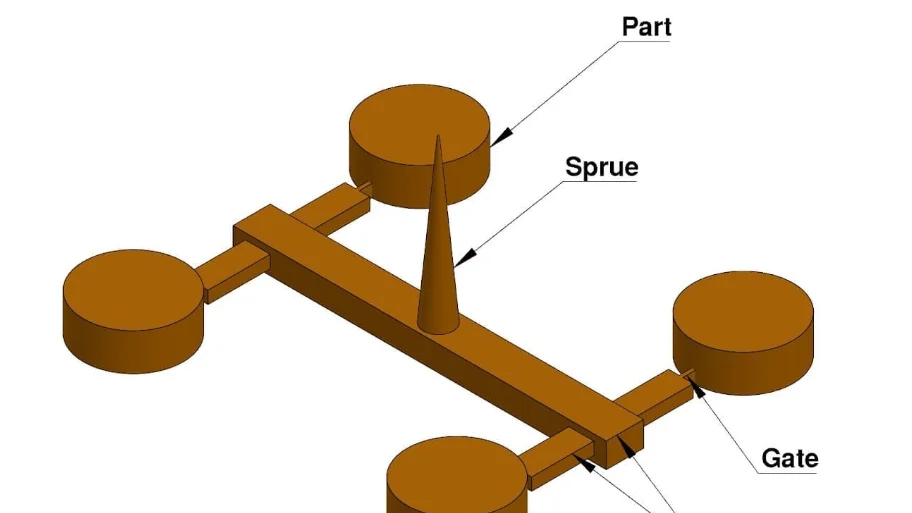

La importancia de la selección del tipo de puerta

Seleccionar el tipo de compuerta adecuado es fundamental para optimizar la posición de alimentación. El tipo de compuerta influye no solo en la apariencia del producto final, sino también en la facilidad de fabricación y la eficiencia.

- Puertas laterales : Suelen ser fáciles de procesar y rentables; sin embargo, las puertas laterales pueden dejar marcas visibles en la superficie del producto. Son ideales para artículos menos complejos donde la estética no es una prioridad.

- Puertas de Punto : Con una marca de puerta más pequeña y siendo aptas para la producción automatizada, las puertas de punto se utilizan a menudo cuando se desean minimizar las imperfecciones superficiales. Sin embargo, su complejidad puede incrementar los costos de fabricación.

- Puertas Latentes : Cortan automáticamente la puerta durante el desmoldeo, lo que proporciona una apariencia superior. Ideales para productos con altos requisitos estéticos, las puertas latentes se pueden colocar estratégicamente en áreas ocultas.

Elegir el tipo de compuerta adecuado para las necesidades específicas de su producto es esencial para optimizar la posición de alimentación de manera eficaz.

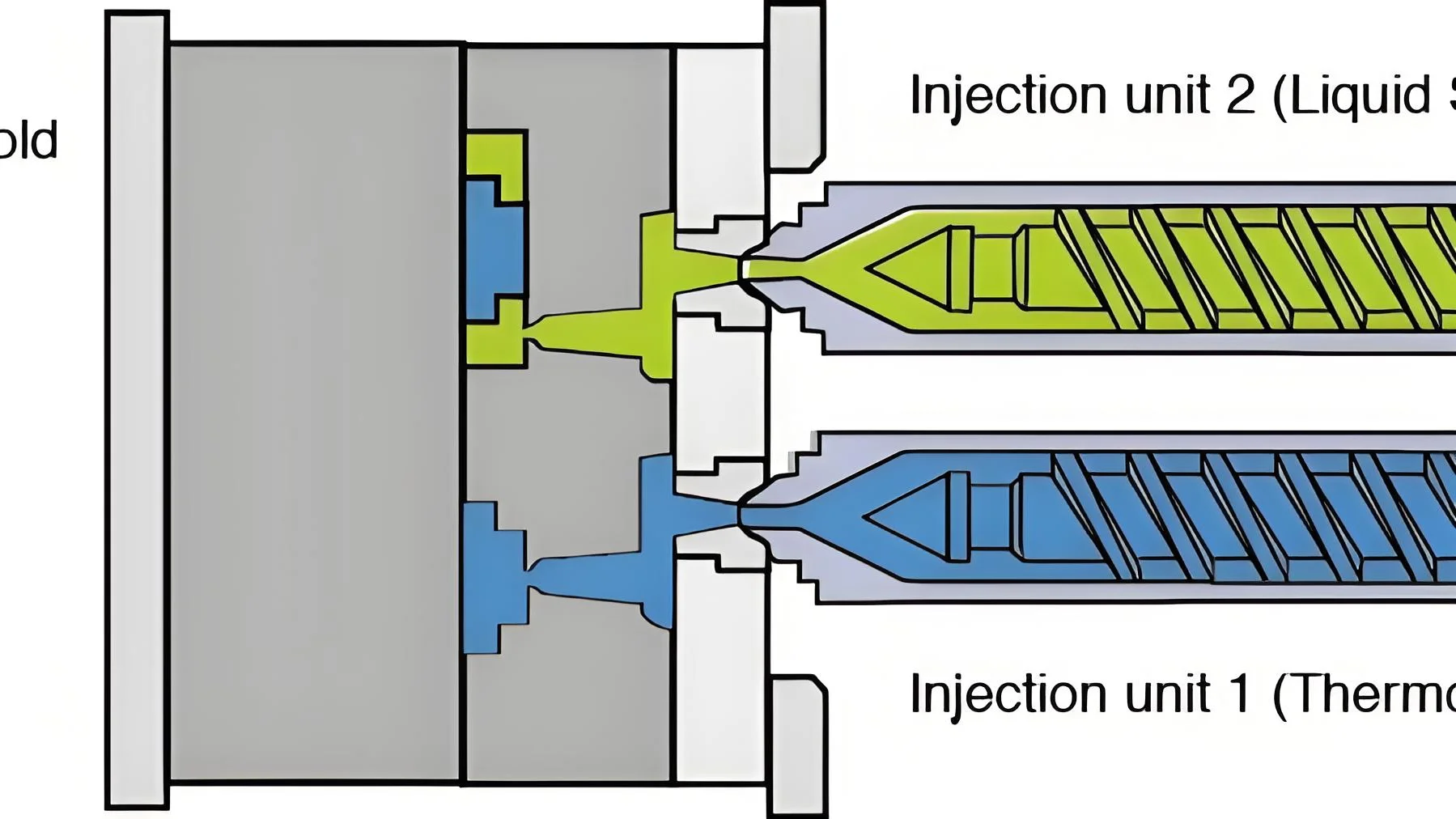

Impacto del diseño del sistema de canales

El sistema de canales es un conducto crucial por el que la masa fundida circula desde la mazarota hasta la cavidad del molde. Su diseño influye considerablemente en las características del flujo y la pérdida de presión de la masa fundida.

| Sección transversal del corredor | Ventajas | Desventajas |

|---|---|---|

| Circular | Resistencia de flujo más baja | Mayor costo de procesamiento |

| Trapezoidal | Más fácil de procesar | Resistencia moderada al flujo |

El objetivo es garantizar una disposición equilibrada, especialmente en moldes multicavidad, para mantener una presión de alimentación y un caudal de fusión constantes en todas las cavidades. Este equilibrio reduce los defectos y mejora la calidad del producto.

Consideraciones de diseño del sistema de enfriamiento

Los sistemas de enfriamiento eficientes juegan un papel vital en el mantenimiento de la temperatura óptima del molde, lo que a su vez afecta el flujo de fusión y la calidad del producto.

- Enfriamiento localizado : la ubicación estratégica de los canales de enfriamiento cerca de la posición de alimentación evita el sobrecalentamiento y garantiza un enfriamiento uniforme.

- Selección de materiales : el uso de materiales con alta conductividad térmica puede acelerar la disipación del calor, mejorando la eficiencia general.

El sistema de enfriamiento debe diseñarse meticulosamente para evitar interrumpir las vías de flujo de la masa fundida, manteniendo al mismo tiempo la temperatura constante en toda la superficie del molde. Por ejemplo, un enfriamiento excesivo podría provocar contracción o deformación desiguales.

Al centrarse en estos aspectos del diseño del molde (selección de la compuerta, sistema de canales y configuración de refrigeración), los fabricantes pueden optimizar significativamente sus estrategias de posición de alimentación. Estos ajustes no solo mejoran la calidad del producto, sino que también optimizan la eficiencia de la producción.

Las puertas laterales son ideales para artículos complejos en moldeo por inyección.FALSO

Las puertas laterales son mejores para artículos simples, no complejos.

Los canales circulares tienen la menor resistencia al flujo en los moldes.Verdadero

Los canales circulares proporcionan la menor resistencia al flujo, lo que ayuda a la eficiencia.

¿Cómo afectan los parámetros del proceso a la optimización de la posición de alimentación?

Comprender los parámetros del proceso es crucial para refinar la posición de alimentación para el moldeo por inyección, lo que afecta el flujo y la calidad del producto.

La optimización de la posición de alimentación en el moldeo por inyección depende de parámetros clave del proceso: velocidad de inyección, presión y temperatura del molde. Estos factores influyen en la dinámica del flujo de fusión, garantizando un llenado eficiente, minimizando defectos y logrando resultados de alta calidad.

Velocidad de inyección y su influencia

La velocidad de inyección del material en el molde es fundamental para determinar su correcto llenado. Una mayor velocidad de inyección facilita un llenado más rápido, lo cual es especialmente beneficioso para productos de paredes delgadas o con formas complejas. Sin embargo, esto conlleva posibles inconvenientes, como la formación de chorros y la turbulencia, que pueden provocar defectos como imperfecciones superficiales.

Por ejemplo, considere un componente complejo con paredes delgadas. Una velocidad de inyección rápida ayuda a la masa fundida a sortear estas complejidades con agilidad, pero si la velocidad es demasiado alta, podría generar inconsistencias en la distribución del material. Por lo tanto, la posición de alimentación debe ubicarse estratégicamente para adaptarse a estas variaciones de velocidad y garantizar un llenado uniforme.

Gestión de la presión de inyección

La presión de inyección afecta directamente la capacidad del material para llenar completamente el molde. Una presión demasiado alta puede provocar problemas como deformación del molde o rebabas, mientras que una presión demasiado baja puede resultar en inyecciones cortas y marcas de contracción. Es fundamental equilibrar la presión con el diseño del molde para optimizar la posición de alimentación.

Para piezas grandes que requieren una posición de alimentación central, una mayor presión garantiza el llenado completo de la cavidad sin sobrecargar las zonas periféricas. Por otro lado, para componentes más pequeños o delicados, una presión moderada combinada con una alimentación estratégicamente ubicada puede evitar el sobreempaquetado y garantizar la integridad estructural.

El papel fundamental de la temperatura del molde

La temperatura del molde influye significativamente en las características de flujo de la masa fundida y, en última instancia, en la calidad del producto final. Una temperatura más alta generalmente mejora la fluidez de la masa fundida, lo que reduce la probabilidad de defectos superficiales, pero puede prolongar los tiempos de enfriamiento.

En situaciones donde la alta calidad superficial es fundamental, mantener temperaturas elevadas en el molde cerca de las superficies críticas garantiza un llenado completo y acabados uniformes. Por otro lado, controlar la temperatura del molde para obtener piezas dimensionalmente precisas ayuda a mitigar las posibles desviaciones causadas por la expansión o contracción térmica.

Parámetros de equilibrio para obtener resultados óptimos

Optimizar la posición de alimentación mediante el control preciso de los parámetros del proceso implica un complejo equilibrio. A continuación, se muestra una tabla simplificada que ilustra cómo cada parámetro afecta las decisiones sobre la posición de alimentación:

| Parámetro | Impacto en la optimización de la posición de alimentación |

|---|---|

| Velocidad de inyección | Influye en el caudal; velocidades más altas pueden requerir una ubicación estratégica para evitar defectos. |

| Presión de inyección | Determina la capacidad de llenado; las presiones equilibradas evitan deformaciones y defectos. |

| Temperatura del molde | Afecta la fluidez de la masa fundida; las altas temperaturas mejoran la calidad de la superficie pero pueden retrasar el enfriamiento. |

Al ajustar cuidadosamente estos parámetros, los fabricantes pueden garantizar que la posición de alimentación esté optimizada para lograr eficiencia y calidad en las operaciones de moldeo por inyección. Este enfoque integral no solo mejora los resultados del producto, sino que también optimiza la eficiencia general de la producción.

Para obtener más información sobre cómo optimizar los parámetros del proceso de moldeo por inyección, explore esta guía detallada 3 .

Una mayor velocidad de inyección reduce las imperfecciones de la superficie.FALSO

Las velocidades más altas pueden provocar chorros y turbulencias, aumentando los defectos de la superficie.

La temperatura del molde afecta la fluidez de la masa fundida en el moldeo por inyección.Verdadero

Las temperaturas de molde más altas mejoran la fluidez de la masa fundida, mejorando así la calidad del llenado.

¿Cuáles son los desafíos comunes en la optimización de la posición de alimentación y cómo superarlos?

La optimización de la posición de alimentación presenta numerosos desafíos que pueden afectar la calidad y la eficiencia de los procesos de moldeo por inyección. Comprender estos problemas es crucial para superarlos eficazmente.

Los desafíos en la optimización de la posición de alimentación incluyen espesores de pared desiguales, formas complejas del producto, tipos de compuertas inadecuados y parámetros de proceso inadecuados. Para superarlos, es necesario un diseño cuidadoso del producto y del molde, una selección estratégica de las compuertas y un ajuste preciso de la velocidad y la presión de inyección para garantizar un flujo de fusión equilibrado y minimizar los defectos.

Espesor desigual de las paredes: un desafío persistente

Un espesor de pared desigual puede provocar un flujo de fusión desequilibrado, lo que dificulta la optimización de la posición de alimentación. Este problema suele deberse a un análisis inadecuado del espesor de pared durante la fase de diseño del producto. Por ejemplo, cambios bruscos en el espesor de pared pueden crear hundimientos o huecos, lo que dificulta determinar una posición de alimentación eficaz.

Solución:

Para solucionar esto, se debe garantizar la uniformidad del espesor de pared o realizar una transición gradual entre diferentes espesores para equilibrar la resistencia al flujo. Este enfoque estratégico permite un flujo de fusión más predecible, lo que facilita una mejor selección de la posición de alimentación.

Formas complejas de productos

Los productos con formas intrincadas plantean otro desafío importante para optimizar la posición de alimentación. Características como cavidades profundas o socavaduras pueden dificultar un flujo de material fundido uniforme si no se abordan adecuadamente durante la fase de diseño.

Solución:

Coloque el alimentador lo más cerca posible de estas áreas complejas. Por ejemplo, en un producto con una cavidad profunda, colocar el alimentador cerca de esta sección garantiza un llenado rápido, lo que reduce defectos como poros o pequeñas pérdidas.

Selección del tipo de puerta

Elegir el tipo de compuerta adecuado es crucial para optimizar eficazmente la posición de alimentación. Cada tipo (lateral, puntual o latente) tiene implicaciones únicas para el flujo de la masa fundida y la calidad de la superficie.

Solución:

Seleccione un tipo de compuerta que se ajuste a los requisitos específicos del producto. Por ejemplo, para productos con altas exigencias estéticas, una compuerta latente 5 , ubicada discretamente, mejora tanto la estética como la funcionalidad del producto terminado.

Ajustes de parámetros del proceso

Los parámetros de proceso incorrectos, como la velocidad y la presión de inyección, pueden provocar un rendimiento deficiente de la posición de alimentación. Las velocidades de inyección rápidas pueden causar chorros, mientras que una presión inadecuada puede resultar en llenados incompletos.

Solución:

Ajuste la velocidad y la presión de inyección según el diseño del producto y las propiedades del material. Para productos de paredes delgadas o complejos, pueden ser adecuadas velocidades más altas, mientras que para productos de paredes gruesas, podrían ser más adecuadas velocidades más bajas para evitar el sobrecalentamiento.

En conclusión, superar los desafíos en la optimización de la posición de alimentación requiere un enfoque multifacético. Al abordar los problemas en cada etapa (diseño del producto, diseño del molde y ajuste de los parámetros del proceso), los fabricantes pueden lograr una calidad más consistente y una mayor eficiencia de producción.

Un espesor desigual de la pared produce marcas de hundimiento.Verdadero

Un espesor de pared desigual puede provocar un flujo de fusión desequilibrado, lo que genera defectos.

Las puertas latentes son ideales para altas exigencias de apariencia.Verdadero

Las puertas latentes mejoran tanto los aspectos estéticos como los funcionales de los productos.

Conclusión

Al adoptar estas estrategias, no solo mejorará la calidad de su producto, sino que también agilizará sus procesos de producción.

-

Aprenda cómo un espesor de pared uniforme influye en el flujo de fusión en el moldeo por inyección. Un espesor de pared adecuado reducirá el riesgo de defectos estéticos en las piezas de plástico. Las paredes de cualquier pieza moldeada en plástico deben tener al menos un 40-60 % de.. ↩

-

Descubra cómo el diseño del molde influye en la posición de alimentación y la eficiencia general. Los moldes diseñados para el moldeo por inyección están diseñados para optimizar la eficiencia en diversos aspectos de la producción. En primer lugar, facilitan tiempos de ciclo rápidos,.. ↩

-

Aprenda técnicas avanzadas para ajustar eficazmente los parámetros del proceso.: Los 8 parámetros clave en la optimización del proceso de moldeo por inyección para evitar defectos · 1. Control de temperatura: · 2. Velocidad de inyección: · 3. Enfriamiento… ↩

-

Aprenda cómo el espesor de pared afecta el flujo de fusión y la posición de alimentación. Durante el diseño de productos, la importancia del espesor de pared reside en reducir el uso de material, a la vez que se mejora la calidad de las piezas y la velocidad de producción. Reducción de la materia prima.. ↩

-

Descubra por qué las compuertas latentes mejoran las cualidades estéticas y funcionales.: Tiene ventajas de buena presión de transmisión, fuerte… La compuerta latente es el tipo de compuerta más utilizado para nuestros moldes de inyección. ↩