¿A menudo parece que tus moldes juegan a un tira y afloja con el equilibrio?

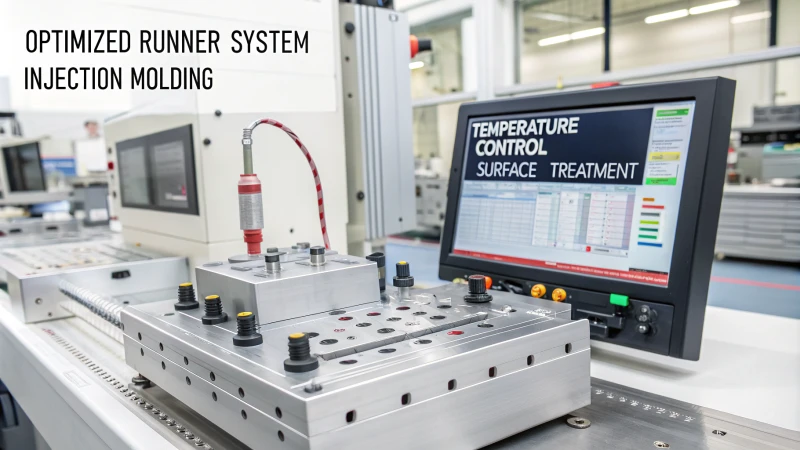

Para crear un sistema de canal de molde equilibrado, ajusto el tamaño de los canales y utilizo un diseño equilibrado. Utilizo CAE para simular el proceso y modificar los parámetros según la información de los sensores. El control de temperatura influye significativamente en los resultados de los sistemas de canal caliente. El tratamiento de superficies también es vital. Es muy importante.

En mis inicios en el diseño de moldes, tuve dificultades con sistemas de canales irregulares. Parecía que tenía que gestionar demasiadas cosas a la vez. Aprender sobre formas geométricas me ayudó mucho. El uso de herramientas de simulación avanzadas realmente transformó el proceso. Un control preciso de la temperatura es fundamental. A menudo se convierte en la clave para lograr un equilibrio perfecto.

Los tamaños de canales uniformes garantizan un sistema de moldeo equilibrado.Verdadero

Los tamaños de corredores uniformes distribuyen el material de manera uniforme, evitando desequilibrios.

El control de temperatura es irrelevante en los sistemas de canal caliente.FALSO

El control de la temperatura es crucial para mantener la consistencia del flujo del material.

- 1. ¿Cómo influye el diseño de formas geométricas en la optimización del corredor?

- 2. ¿Cómo mejora el software CAE el análisis del equilibrio del corredor?

- 3. ¿Qué hay que tener en cuenta al trabajar con sistemas de canal caliente?

- 4. ¿Cómo puede la verificación experimental aumentar la eficiencia del sistema de corredores?

- 5. Conclusión

¿Cómo influye el diseño de formas geométricas en la optimización del corredor?

¿Alguna vez has pensado en cómo la forma de un corredor podría afectar en gran medida la eficiencia de un molde?

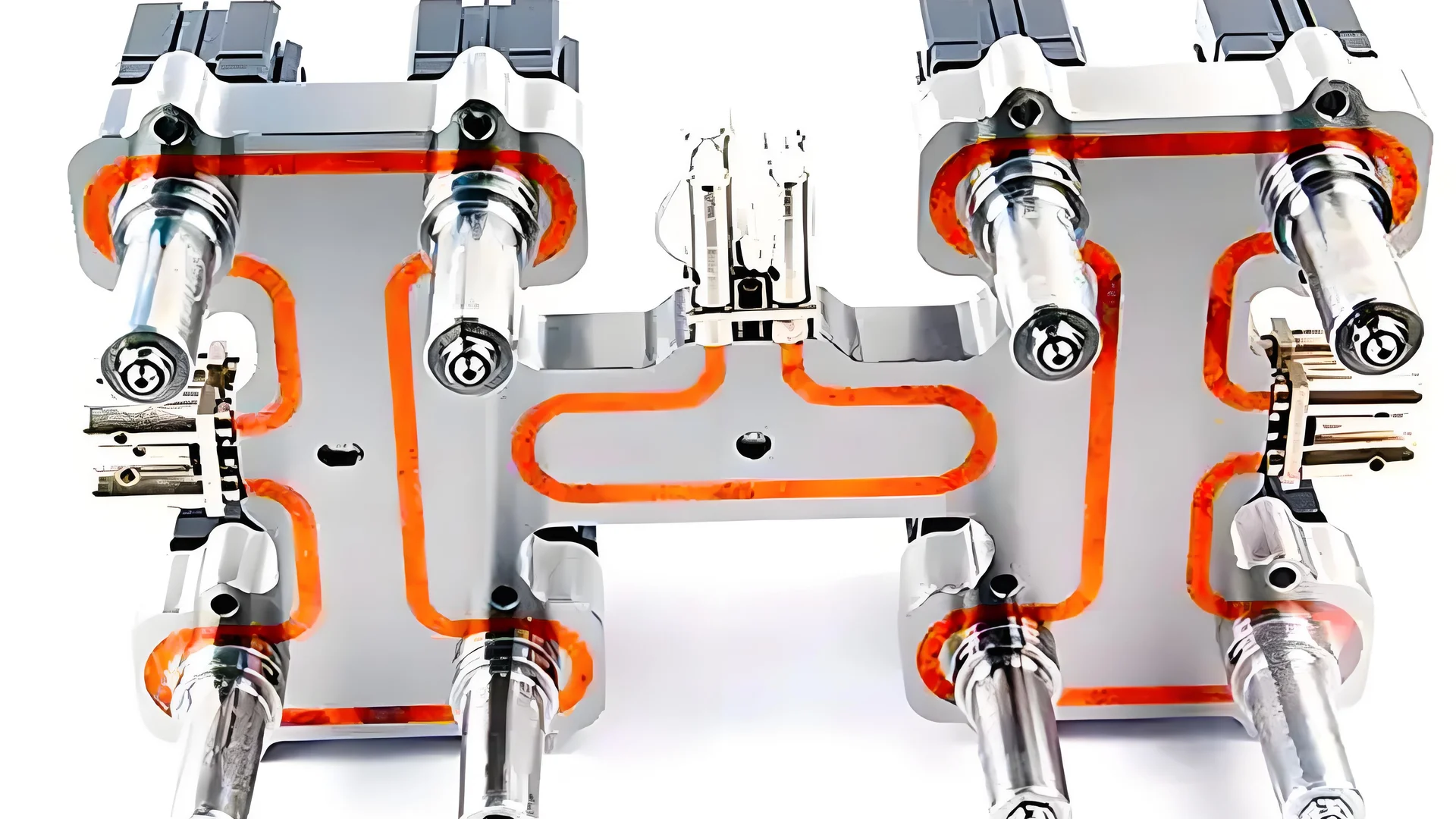

Las formas geométricas ayudan a crear canales de tamaño uniforme y transiciones suaves. Los diseñadores utilizan herramientas de simulación para esta tarea. La combinación de estos elementos probablemente mejora el equilibrio del flujo y reduce los defectos. Como resultado, la eficiencia del sistema de moldeo aumenta considerablemente.

Reflexiones sobre las tallas uniformes de los corredores

¿Alguna vez has intentado resolver un rompecabezas y has encontrado una pieza que simplemente no encaja? Eso es lo que pasa cuando los tamaños de los canales difieren en un molde. Al principio de mi carrera, la inconsistencia del flujo me sorprendió hasta que un mentor me dijo que los canales de tamaño uniforme podían resolver el problema. En un molde multicavidad, los canales de diferentes tamaños causan defectos. Los canales principales, los canales de derivación y las compuertas deben ser muy similares para evitar este problema. Un tamaño muy similar importa.

También es importante mantener la misma longitud de los canales desde el canal principal hasta cada cavidad. Piénselo como una carrera donde cada corredor debe tener la misma oportunidad de llegar a la meta. En moldes simétricos, un buen diseño evita distancias desiguales para que cada cavidad se llene uniformemente.

El arte de las transiciones suaves

La primera vez que vi transiciones suaves en un molde, me sentí como si estuviera viendo una danza elegante. Los cambios graduales en la forma de los canales detienen el estancamiento y la turbulencia, como una danza que se mueve con fluidez. En los sistemas de canales calientes, estas transiciones son cruciales porque los cambios de temperatura pueden afectar el flujo de la masa fundida.

Aprovechar las herramientas de simulación para el equilibrio

Herramientas como Moldflow 1 funcionan como una bola de cristal para el diseño de moldes. Las simulaciones muestran cómo fluye la masa fundida y detectan problemas antes de cortar el acero. En una ocasión, la simulación detectó que una cavidad se llenaba demasiado rápido, por lo que ajustamos el diseño y evitamos errores costosos.

| Tabla: Ventajas del software CAE | Ventaja | Impacto |

|---|---|---|

| Simulaciones precisas | Predice variaciones de presión y velocidad | |

| Ajustes de diseño | Modificaciones de guías para el equilibrio |

Tratamiento de superficies en canales calientes

El tratamiento de superficies en canales calientes es como darle a un coche un brillo perfecto. Técnicas como el cromado duro mejoran la suavidad de la superficie, reduciendo la retención de material fundido y la degradación. Esto es esencial para mantener el sistema equilibrado y eficiente.

La combinación de uniformidad, transiciones suaves, información de simulación y tratamientos superficiales optimiza los sistemas de canales. Cada componente contribuye al equilibrio y a una mayor eficiencia en el diseño de moldes.

Para obtener más conocimientos sobre el control de temperatura en canales calientes 2 , consulte recursos con estrategias avanzadas para mantener condiciones perfectas en los procesos de moldeo por inyección.

Los tamaños de canales uniformes reducen las variaciones de resistencia al flujo.Verdadero

Los tamaños de canales consistentes garantizan una resistencia de flujo uniforme, minimizando los defectos.

Las transiciones graduales en los corredores provocan estancamiento del material fundido.FALSO

Las transiciones graduales evitan el estancamiento de la masa fundida garantizando un flujo suave.

¿Cómo CAE el análisis del equilibrio del corredor?

Imagina una herramienta que te ayude a comprender y mejorar el equilibrio en tus diseños de moldes. Es como tener un entrenador personal para tus proyectos.

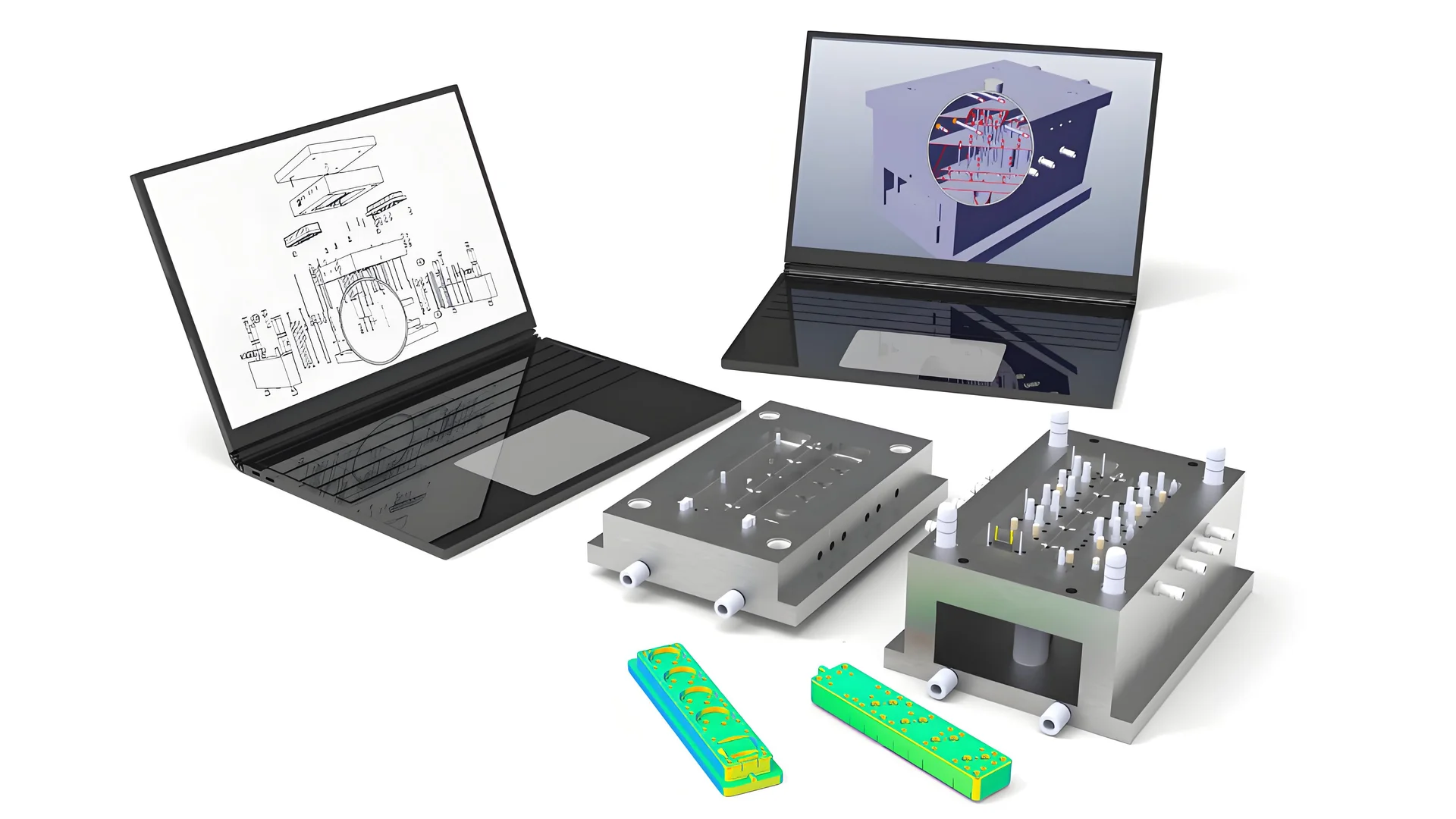

CAE , como Moldflow, analiza el movimiento de los materiales en los moldes. Ayuda a detectar desequilibrios de presión y velocidad. Los ajustes basados en esta información mejoran la uniformidad. Este software probablemente mejora considerablemente el equilibrio del canal.

El papel de CAE en el diseño de canales

Recuerdo la primera vez que vi cómo el software de Ingeniería Asistida por Computadora ( CAE ) podía transformar el diseño de moldes. Es como tener una bola de cristal que muestra cómo se mueven los materiales a través del molde antes de crearlo. Herramientas como Moldflow simulan el flujo de la masa fundida en los moldes. Ayudan a detectar problemas complejos de presión y velocidad que podrían causar defectos.

Diseño y uniformidad de formas geométricas

Cuando empecé a diseñar canales, aprendí que la consistencia es fundamental, como en la vida real. Mantener el mismo tamaño de los canales es crucial, especialmente en moldes multicavidad, donde las diferencias pueden causar grandes desequilibrios. A menudo ajustaba los diámetros de los canales circulares para que coincidieran. Se trata de equilibrio. Cada cavidad debe tener el mismo flujo de fusión.

| Aspecto de diseño | Consideración |

|---|---|

| Uniformidad del tamaño del corredor | Diámetros y longitudes consistentes |

| Transición gradual | Cambios suaves entre las formas de los corredores |

Simulación y análisis

En mi trabajo de diseño, importar un modelo 3D al CAE era como probar mi molde. Al modificar parámetros como la presión, la velocidad y el tiempo de llenado, podía observar el comportamiento de la masa fundida. Si una cavidad se llenaba más rápido que otra, ajustaba el tamaño o la forma del canal y volvía a probar. El equilibrio era clave.

- Parámetros de simulación : cambiar presión, velocidad, tiempo de llenado

- Resultado : Flujo de fusión equilibrado en todas las ramas

Verificación experimental

Una vez listo mi diseño, el siguiente paso fue crear un molde de prueba. Los sensores de presión y temperatura mostraron lo que sucedía dentro del molde durante la producción. Estos datos fueron muy valiosos para el ajuste fino, añadiendo válvulas de mariposa para asegurar que cada cavidad se llenara correctamente.

Consideraciones especiales para canales calientes

Los sistemas de canal caliente presentaban el reto de mantener una temperatura uniforme. Cada boquilla requería un control independiente para evitar problemas como el sobrecalentamiento local. El diseño de la placa del canal caliente requirió una planificación inteligente para distribuir el calor uniformemente y evitar un flujo de material fundido desigual.

| Aspecto | Descripción |

|---|---|

| Control de temperatura | Unidades independientes para cada boquilla caliente |

| Tratamiento superficial | Recubrimiento de cromo duro para reducir la retención de masa fundida |

Usar el software CAE 3 en mi trabajo me ayudó a afrontar estos retos, manteniendo el equilibrio de los corredores 4 en cada proyecto. Es como un asesor experto que siempre está a mi lado.

El software CAE identifica desequilibrios en la presión del canal.Verdadero

El software CAE simula el flujo de fusión para detectar discrepancias de presión en los canales.

Los sistemas de canal caliente no requieren control de temperatura.FALSO

El control de la temperatura es crucial para los canales calientes para garantizar un calentamiento uniforme.

¿Qué hay que tener en cuenta al trabajar con sistemas de canal caliente?

Los sistemas de canal caliente pueden parecer complejos. Comprenderlos convierte los desafíos en oportunidades. Estos sistemas contribuyen a la eficiencia y también impulsan la innovación.

Un aspecto importante de los sistemas de canal caliente es la conformación de formas geométricas uniformes. El control preciso de la temperatura es crucial. Los métodos avanzados de simulación ayudan a lograrlo. Estos elementos mejoran la fluidez del material, lo que reduce los errores en el proceso de moldeo por inyección. Se obtienen menos defectos, lo cual es realmente significativo.

Diseño de formas geométricas

Cuando empecé a aprender sobre moldeo por inyección 5 , me confundían los numerosos pequeños detalles que lo condicionaban todo, desde el éxito hasta el fracaso. Comprender el diseño de formas geométricas en sistemas de canal caliente fue crucial. Las formas uniformes son muy importantes. Imaginen una sinfonía donde cada pieza debe funcionar a la perfección.

| Aspecto | Consideración |

|---|---|

| Uniformidad del tamaño del corredor | La combinación de los tamaños de los canales principales, los ramales y las compuertas permite que el material fundido fluya suavemente, como una melodía bien ensayada. |

| Disposición equilibrada | Crear un diseño equilibrado fue como armar un rompecabezas complejo. Ajustar la longitud de los canales del canal principal a cada cavidad redujo significativamente las diferencias en el tiempo de flujo. |

Se necesitan transiciones graduales y suaves cuando cambia la forma de los corredores, como por ejemplo, de corredores principales a corredores secundarios, para evitar cualquier bloqueo.

Control de temperatura

El control de la temperatura es tan importante como hornear un suflé perfecto. Cada grado cuenta. Las múltiples zonas de calentamiento requieren unidades de control y una supervisión minuciosa mediante sensores.

Por ejemplo, mantener las diferencias de temperatura dentro de un rango estrecho (no más de ±5 °C) permite mantener una fusión constante, lo que resulta en un producto final perfecto. El diseño de la placa del canal caliente también requiere cuidado. La colocación de elementos calefactores, como varillas, en los puntos adecuados distribuye el calor uniformemente.

Análisis y simulación del equilibrio del corredor

La simulación también es clave en el diseño. Usar software CAE 6 como Moldflow lo cambió todo para mí. Es como usar una bola mágica para detectar los problemas antes de que ocurran.

Al probar el modelo 3D de nuestro molde, ajustamos configuraciones y corregimos desequilibrios antes de comenzar la producción:

- Ajustes de ejemplo:

- La primera vez que usamos estas simulaciones, aprendimos cómo incluso pequeños cambios podían afectar la presión de fusión, la velocidad y los tiempos de llenado.

- Pequeños ajustes tienen un gran efecto en la dirección.

Tras la fabricación, los moldes de prueba demuestran si nuestras ideas funcionan. Los sensores de presión y temperatura proporcionan datos reales para los ajustes finales

- Agregar válvulas de aceleración o ajustar diseños crea armonía.

- El ajuste fino basado en los datos del sensor puede corregir problemas de llenado desequilibrado.

Tratamiento de la superficie del corredor

Tratamientos especiales, como el cromado duro en las superficies de los canales, rematan el trabajo como si se le diera el pulido final a una obra maestra. Estos tratamientos suavizan el flujo al reducir las obstrucciones y la degradación de la masa fundida.

Una rugosidad superficial de Ra0,2 – 0,4 μm permite un flujo de masa fundida más uniforme.

Centrarnos en estos elementos nos ayudó a optimizar los sistemas de canal caliente 7. Esto mejoró la eficiencia y elevó la calidad del moldeo por inyección, garantizando que cada producto cumpliera con altos estándares.

El tamaño uniforme del canal garantiza un flujo de material fundido uniforme.Verdadero

Los tamaños de canales consistentes ayudan a mantener un flujo de material fundido uniforme en todo el sistema.

El control de temperatura no es crucial en los sistemas de canal caliente.FALSO

Un control preciso de la temperatura es esencial para lograr una fluidez constante de la masa fundida.

¿Cómo puede la verificación experimental aumentar la eficiencia del sistema de corredores?

Imagina esto: un sistema funcionando que dirige la energía a la perfección gracias a las pruebas. ¡Es como encontrar un poder secreto!

Los moldes de prueba y los sensores en los sistemas de canales prueban configuraciones experimentales. Estas herramientas monitorean la presión y la temperatura. El flujo equilibrado es fundamental, ya que detectan cualquier defecto. Este proceso aumenta considerablemente la eficiencia.

Importancia de la verificación experimental

Recuerdo la primera vez que empecé a diseñar un sistema de corredores. Parecía un laberinto lleno de desafíos y aprendizaje. La verificación experimental demostró su importancia. Este proceso conecta los diseños teóricos con las funciones del mundo real, equilibrando lo que planeamos en teoría y cómo funciona en la vida real.

Durante un proyecto, como la creación de una nueva forma geométrica 8 para un corredor, mantener la uniformidad de todos los tamaños es fundamental para la eficiencia. En una ocasión, me enfrenté a un problema en el que pequeñas diferencias causaban una resistencia al flujo inesperada. Las técnicas de verificación ayudaron a detectar estos problemas con antelación, ahorrando mucho tiempo y recursos. Las pequeñas desviaciones se convierten en grandes problemas.

Utilización de sensores y moldes de prueba

Aprecio los sensores durante las fases de prueba del molde. Con ellos, se comprende exactamente dónde ocurren los problemas; es como tener un arma secreta. Observar variables como la presión y la temperatura me mostró dónde el flujo de fusión no estaba equilibrado, lo que facilitó las soluciones.

Por ejemplo, ajustar el tamaño de los canales cuando una cavidad se llenaba demasiado rápido facilitaba las operaciones.

| Parámetro | Herramienta de medición | Objetivo |

|---|---|---|

| Presión | Sensores de presión | Detecta desequilibrio en el flujo |

| Temperatura | Sensores de temperatura | Garantiza un flujo de fusión constante |

El papel de la ingeniería asistida por computadora ( CAE )

Un software como Moldflow 9 es mi herramienta predilecta. Simula escenarios antes de tocar los moldes físicos, mostrando ineficiencias antes de que se conviertan en errores costosos. Este método proactivo no solo evita errores, sino que también ahorra material.

Consideraciones especiales para sistemas de canal caliente

En los sistemas de canal caliente, es fundamental un control preciso de la temperatura. Cada zona requiere una supervisión minuciosa para evitar el sobrecalentamiento o el subenfriamiento, manteniendo así el sistema equilibrado.

Los tratamientos de superficie, como el cromado duro 10, reducen la retención del material fundido y mejoran la consistencia del flujo.

Mantener temperaturas uniformes en las boquillas es crucial para un funcionamiento fluido y evitar defectos como rebabas o llenados incompletos. La verificación experimental permite ajustes en tiempo real, lo que facilita un equilibrio perfecto basado en los datos de los sensores.

La verificación experimental garantiza un tamaño de corredor uniforme.Verdadero

La verificación detecta desequilibrios de forma temprana, garantizando la uniformidad en el tamaño de los corredores.

Los sistemas de canal caliente no necesitan control de temperatura.FALSO

El control de temperatura evita el sobrecalentamiento o el subenfriamiento, algo crucial para la eficiencia.

Conclusión

Optimice los sistemas de canales de molde garantizando tamaños uniformes, transiciones suaves, control preciso de la temperatura y utilizando CAE para simulaciones para lograr un flujo de fusión equilibrado y reducir los defectos.

-

Descubra cómo Moldflow optimiza los diseños de moldes simulando la dinámica del flujo de fusión e identificando posibles problemas antes de la producción. ↩

-

Explore métodos efectivos para mantener temperaturas constantes en sistemas de canal caliente para garantizar una fluidez uniforme de la masa fundida. ↩

-

Descubra cómo Moldflow simula el flujo de fusión para mejorar el análisis del equilibrio del canal. ↩

-

Explore las ventajas del software CAE para lograr un moldeo por inyección equilibrado. ↩

-

Explore cómo el diseño de formas geométricas impacta la eficiencia y la calidad de los sistemas de canal caliente. ↩

-

Descubra cómo el software CAE como Moldflow ayuda a diseñar sistemas de canal caliente equilibrados. ↩

-

Descubra cómo los tratamientos de superficie mejoran el rendimiento y la longevidad de los sistemas de canal caliente. ↩

-

Este enlace explora por qué el diseño de formas geométricas es crucial para optimizar la eficiencia del corredor. ↩

-

Descubra cómo el software CAE mejora los procesos de moldeo por inyección a través de la simulación. ↩

-

Descubra cómo el cromado duro mejora la suavidad de la superficie en los canales calientes. ↩