El moldeo por inyección es el corazón de la fabricación moderna, pero lograr la velocidad de enfriamiento adecuada puede parecer un desafío desalentador.

Para optimizar la velocidad de enfriamiento en el moldeo por inyección, concéntrese en diseñar sistemas de enfriamiento eficientes, seleccionar medios de enfriamiento apropiados y ajustar los parámetros del proceso. Estas estrategias mejoran la calidad y la eficiencia del producto al garantizar un enfriamiento uniforme y rápido, reduciendo los tiempos de ciclo y los defectos.

Si bien comprender los conceptos básicos es esencial, profundizar en métodos y tecnologías específicos puede mejorar significativamente sus procesos de moldeo por inyección. Explore técnicas avanzadas y conocimientos de expertos en las secciones siguientes para dominar verdaderamente la optimización de la refrigeración.

El enfriamiento conformal reduce los tiempos de ciclo en el moldeo por inyección.Verdadero

Los canales de enfriamiento conformados mejoran la eliminación uniforme del calor, lo que reduce los tiempos de los ciclos.

- 1. ¿Cómo afecta el diseño del sistema de enfriamiento a la eficiencia del moldeo?

- 2. ¿Qué papel juega la selección del medio de refrigeración en la optimización?

- 3. ¿Por qué los ajustes de los parámetros del proceso son cruciales para la calidad?

- 4. ¿Cómo pueden las tecnologías avanzadas mejorar el rendimiento de la refrigeración?

- 5. Conclusión

¿Cómo afecta el diseño del sistema de enfriamiento a la eficiencia del moldeo?

Un sistema de enfriamiento eficiente es fundamental en el moldeo por inyección, ya que afecta directamente los tiempos de ciclo y la calidad del producto.

El diseño del sistema de enfriamiento es crucial para la eficiencia del moldeo, ya que afecta la velocidad de enfriamiento, la uniformidad y el tiempo del ciclo. La optimización del diseño del canal de agua, la selección de medios de enfriamiento adecuados y el uso de tecnologías avanzadas como el enfriamiento conformado pueden mejorar la eficiencia de la producción y la calidad del producto.

El papel del diseño del sistema de refrigeración en el moldeo por inyección

En el moldeo por inyección, el diseño del sistema de refrigeración influye significativamente en la eficiencia del moldeo 1 . Un sistema de enfriamiento bien optimizado garantiza que el molde se enfríe rápida y uniformemente, lo que reduce los tiempos de ciclo y mejora la consistencia del producto. Exploremos los elementos clave del diseño eficaz de un sistema de refrigeración:

Optimización de los canales de refrigeración

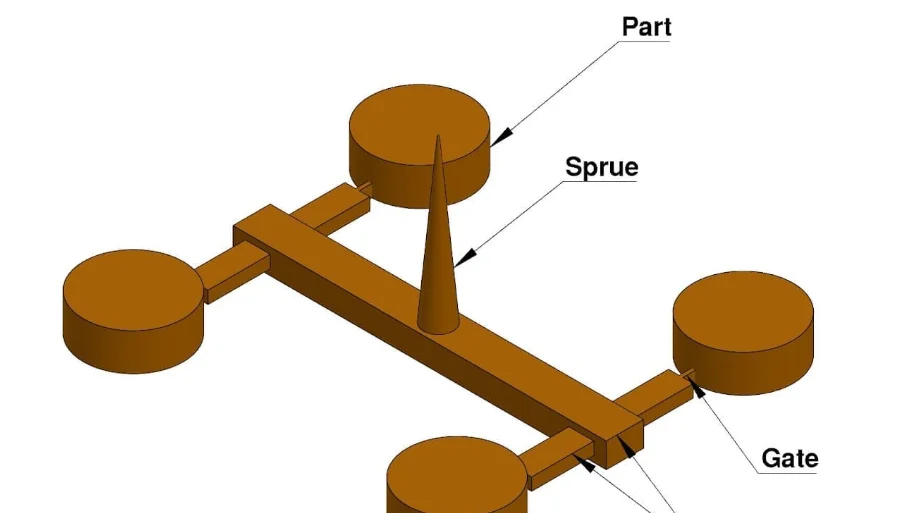

Un aspecto crítico del diseño del sistema de refrigeración es la disposición de los canales de agua de refrigeración. Estos canales deben colocarse lo más cerca posible de la superficie de la cavidad del molde, lo que permite una rápida eliminación del calor. El diámetro y la cantidad de canales deben adaptarse al tamaño del molde y a los requisitos del producto, asegurando que el refrigerante fluya uniformemente por todo el molde.

Selección de medios de enfriamiento adecuados

La elección del medio de enfriamiento (ya sea agua, aceite o aire) afecta la tasa de transferencia de calor. Por ejemplo, a menudo se prefiere el agua debido a su alta conductividad térmica y su capacidad de controlarse a diversas temperaturas y caudales. Sin embargo, la selección del medio adecuado también depende del material plástico utilizado y de los requisitos específicos del producto.

Implementación de tecnologías de refrigeración avanzadas

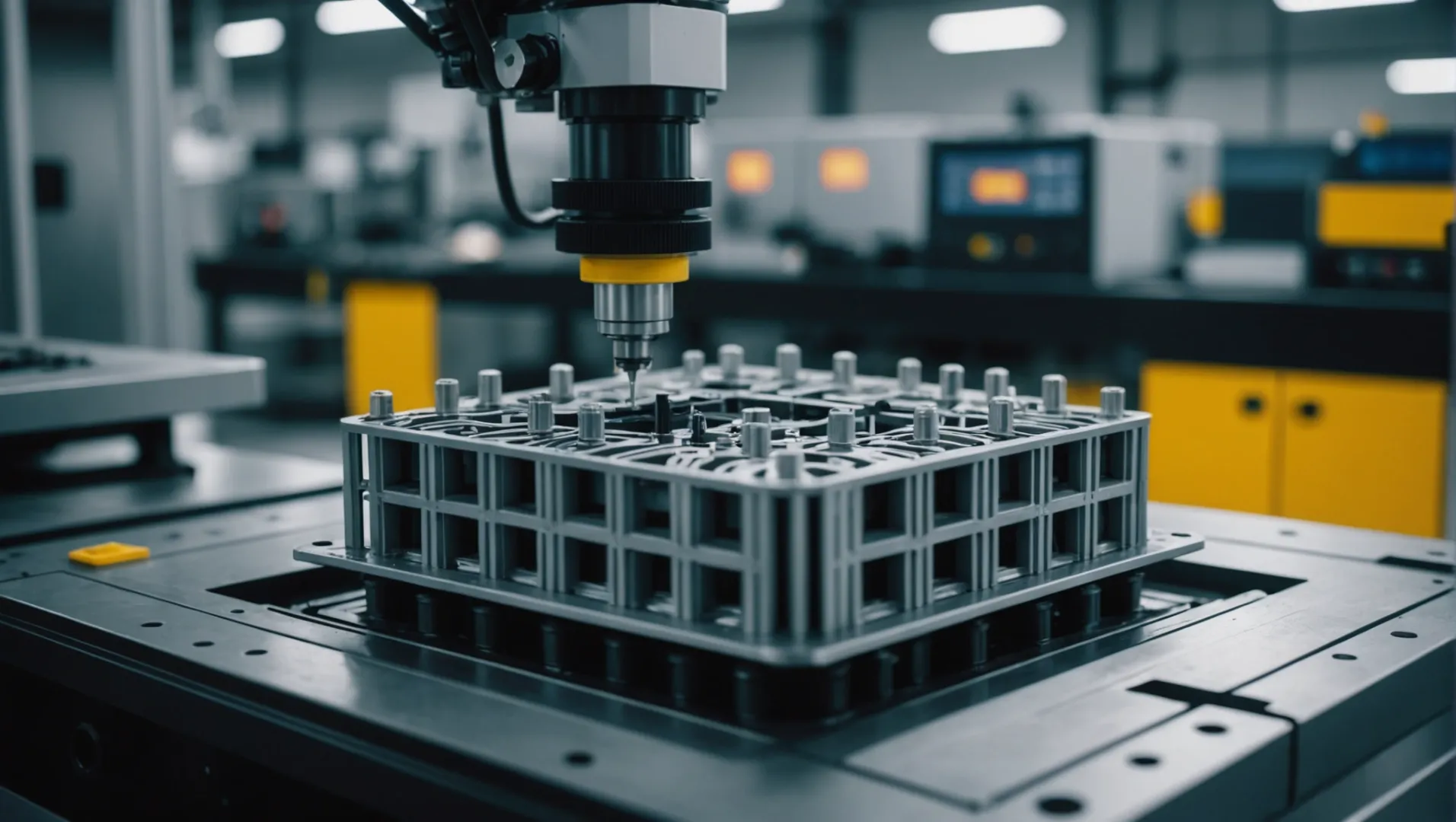

La incorporación de tecnologías avanzadas, como el enfriamiento conformado, puede revolucionar la eficiencia del enfriamiento 2 . Los canales de enfriamiento conformal, creados utilizando tecnologías de impresión 3D, están diseñados para seguir la forma de la cavidad del molde más estrechamente que los métodos tradicionales. Esto da como resultado un enfriamiento más uniforme y tiempos de ciclo reducidos.

| Aspectos de diseño del sistema de refrigeración | Impacto en la eficiencia |

|---|---|

| Diseño de canal | Enfriamiento uniforme |

| Selección media | Eliminación rápida del calor |

| Tecnologías avanzadas | Tiempos de ciclo más cortos |

Equilibrando la eficiencia con la calidad del producto

Al optimizar la velocidad, es fundamental mantener un equilibrio entre eficiencia y calidad del producto. Una refrigeración demasiado agresiva puede provocar defectos como deformaciones o marcas de tensión. Por lo tanto, el monitoreo y los ajustes continuos son esenciales para mantener un rendimiento óptimo.

La integración de estas estrategias puede mejorar significativamente la eficiencia de los procesos de moldeo por inyección, lo que conducirá a productos de mejor calidad y menores costos de producción. Al centrarse en estos elementos, los fabricantes pueden lograr una ventaja competitiva en un mercado en rápida evolución.

El enfriamiento conformado reduce los tiempos de ciclo en el moldeo.Verdadero

Los canales de enfriamiento conformes siguen la forma del molde, lo que mejora la eliminación del calor.

El aceite es el medio de enfriamiento más eficiente para el moldeo por inyección.FALSO

Se prefiere el agua debido a su alta conductividad y control térmico.

¿Qué papel juega la selección del medio de refrigeración en la optimización?

Elegir el medio de enfriamiento adecuado puede afectar drásticamente la eficiencia del moldeo por inyección y la calidad del producto.

La selección de un medio refrigerante adecuado es vital para optimizar el proceso de enfriamiento en el moldeo por inyección. Influye en las tasas de transferencia de calor, los tiempos de ciclo y, en última instancia, en la calidad del producto moldeado. Diferentes medios como agua, aceite o aire ofrecen distintas ventajas, que deben alinearse con los requisitos de material y diseño.

Comprender los diferentes medios de enfriamiento

La elección de un medio refrigerante implica considerar las propiedades térmicas de los materiales, las necesidades de producción y las condiciones ambientales. Así es como se comparan los diferentes medios:

- Agua : De uso común debido a su alta capacidad de transferencia de calor y disponibilidad. La eficacia del agua la hace ideal para ciclos de enfriamiento rápidos, aunque su temperatura debe controlarse con cuidado para evitar defectos en el producto.

- Aceite : Ofrece enfriamiento controlado para polímeros de alta temperatura. Aunque es más lento que el agua, el aceite es beneficioso cuando se requiere estabilidad térmica y un control preciso de la temperatura.

- Aire : útil para enfriamiento a baja velocidad y donde la contaminación del agua es una preocupación. Su menor capacidad de transferencia de calor significa tiempos de ciclo más largos, pero proporciona un excelente control sobre la estética de la superficie.

Factores que influyen en la selección del medio

Compatibilidad del material : Las características térmicas del plástico deben guiar la elección del medio. Por ejemplo, los materiales con puntos de fusión altos pueden necesitar sistemas de aceite o agua avanzados para garantizar un enfriamiento eficiente sin deformaciones ni grietas.

Requisitos del producto : El uso previsto y la durabilidad del producto influyen en la selección del medio. Los productos que necesitan controles de calidad estrictos pueden beneficiarse del uso de aceite o medios mixtos para mantener un enfriamiento uniforme.

Consideraciones ambientales y de costos : el agua generalmente es más rentable, pero plantea preocupaciones ambientales debido a los posibles desechos y contaminación. Equilibrar los costos con la sostenibilidad a menudo guía la elección entre sistemas de agua simples y configuraciones más complejas que utilizan aceite o aire.

Estrategias de enfriamiento avanzadas

Para mejorar aún más la eficiencia de la refrigeración, tecnologías como la refrigeración conformal y los moldes impresos en 3D permiten una distribución precisa del medio adaptada a diseños específicos. Estas técnicas ofrecen una uniformidad mejorada y tiempos de ciclo reducidos al optimizar la forma en que el medio interactúa con la superficie del molde.

Explore cómo estas estrategias se integran con las prácticas modernas en nuestra sección sobre tecnologías avanzadas 3 . Esta exploración puede proporcionar información sobre cómo equilibrar el costo, la eficiencia y la calidad para lograr soluciones de refrigeración óptimas.

El agua es el medio de enfriamiento más rápido en el moldeo por inyección.Verdadero

La alta capacidad de transferencia de calor del agua permite ciclos de enfriamiento rápidos.

El enfriamiento por aceite es más rápido que el enfriamiento por agua en todos los casos.FALSO

El aceite proporciona un enfriamiento controlado y más lento, adecuado para polímeros de alta temperatura.

¿Por qué los ajustes de los parámetros del proceso son cruciales para la calidad?

En el complejo mundo del moldeo por inyección, ajustar los parámetros del proceso es vital para lograr la máxima calidad del producto.

Ajustar los parámetros del proceso en el moldeo por inyección es crucial porque afecta directamente las velocidades de enfriamiento, la integridad del producto y la eficiencia. Los ajustes clave incluyen las temperaturas del material y del molde, el tiempo de retención y la presión, todo lo cual minimiza defectos como la contracción y la deformación, garantizando resultados de calidad superior.

El impacto de la temperatura del material

La temperatura del material en el moldeo por inyección influye significativamente en la fase de enfriamiento. Al reducir la temperatura del barril, se reduce la acumulación de calor, lo que acelera el enfriamiento. Sin embargo, el equilibrio es crucial para evitar la degradación del material. Reducir la temperatura del material también puede dar lugar a dimensiones de las piezas y acabados superficiales más consistentes.

Consideraciones sobre la temperatura del molde

Bajar la temperatura del molde mejora la eficiencia del enfriamiento, pero una temperatura demasiado baja puede provocar defectos como deformaciones o tensiones residuales. Es crucial encontrar un equilibrio que mantenga la integridad del producto y al mismo tiempo maximice la velocidad de enfriamiento. La incorporación de materiales de molde avanzados con alta conductividad térmica puede optimizar aún más la gestión de la temperatura.

Ajuste del tiempo de retención y la presión

El tiempo de retención y la presión son fundamentales para determinar la forma final y las propiedades mecánicas de las piezas moldeadas. Ampliar el tiempo de retención permite que más material plástico llene las cavidades por completo, reduciendo la contracción. Al mismo tiempo, aumentar la presión de sujeción ayuda a mantener la estabilidad dimensional.

Elegir materiales plásticos adecuados

Los diferentes plásticos exhiben comportamientos térmicos únicos. Optar por materiales con alta conductividad térmica o menor capacidad calorífica específica puede mejorar drásticamente las tasas de enfriamiento. Por ejemplo, utilizar plásticos como el policarbonato puede resultar beneficioso cuando es necesario un enfriamiento rápido, aunque cada aplicación exige una evaluación específica.

El papel de las tecnologías de refrigeración avanzadas

La implementación de tecnologías como la refrigeración conformada 4 canales diseñada mediante impresión 3D puede ofrecer una refrigeración uniforme al hacer coincidir geometrías de piezas complejas. Este enfoque reduce los tiempos de ciclo y mejora la consistencia del producto al evitar el sobrecalentamiento o enfriamiento insuficiente localizado.

Monitoreo y Ajuste Continuo

Por último, el seguimiento constante y los ajustes basados en comentarios en tiempo real pueden conducir a resultados óptimos. Aprovechar los sensores habilitados para IoT 5 para rastrear las variaciones de temperatura y presión puede proporcionar información valiosa para mejorar los procesos continuos.

Las temperaturas más bajas del molde reducen la deformación.FALSO

Si bien las temperaturas más bajas mejoran el enfriamiento, pueden aumentar el riesgo de deformación.

Los sensores IoT optimizan los ajustes del moldeo por inyección.Verdadero

Los sensores de IoT proporcionan datos en tiempo real para ajustes precisos del proceso.

¿Cómo pueden las tecnologías avanzadas mejorar el rendimiento de la refrigeración?

En una era de rápidos avances tecnológicos, los sistemas de refrigeración en el moldeo por inyección están experimentando mejoras transformadoras.

Las tecnologías avanzadas, como el enfriamiento conformado y la impresión 3D, optimizan el rendimiento de enfriamiento al personalizar los circuitos de enfriamiento para mejorar la eficiencia y la uniformidad, lo que reduce significativamente los tiempos de ciclo y mejora la calidad del producto.

Adoptando la tecnología de enfriamiento conformal

El enfriamiento conformal implica diseñar canales de enfriamiento que sigan de cerca los contornos del molde. A diferencia de los canales tradicionales en línea recta, estos caminos personalizados garantizan una extracción de calor más eficiente de la pieza moldeada. Esto conduce a tiempos de ciclo más rápidos y a un menor consumo de energía.

El enfriamiento conformado a menudo se logra mediante técnicas de impresión 3D 6 , lo que permite diseños complejos que el mecanizado tradicional no puede producir. Esta tecnología mejora el rendimiento de la refrigeración al mejorar la uniformidad y la velocidad de disipación del calor, lo que conduce a una calidad superior del producto y costos de producción reducidos.

Aprovechando la impresión 3D para optimizar la refrigeración

La integración de la impresión 3D en el diseño de moldes permite geometrías más complejas en los canales de refrigeración, que pueden adaptarse a los requisitos específicos del producto. Al utilizar este enfoque, los fabricantes pueden lograr una distribución óptima del calor, minimizando los puntos calientes y las deformaciones en el producto final.

Por ejemplo, un molde diseñado con 7 impresos en 3D puede requerir menos mantenimiento y ofrecer una vida útil más larga debido a la distribución uniforme de la tensión de enfriamiento. Esta innovación no solo mejora el rendimiento de la refrigeración, sino que también respalda las prácticas de fabricación sostenible al reducir el desperdicio y el uso de energía.

Explorando otros avances tecnológicos

Además del enfriamiento conformado y la impresión 3D, otras tecnologías avanzadas, como las unidades de control de temperatura equipadas con sistemas de monitoreo en tiempo real, están logrando avances significativos en la optimización del rendimiento de la refrigeración. Estos sistemas pueden ajustar dinámicamente la temperatura y el caudal del medio de enfriamiento, adaptándose a los cambios en las condiciones de producción para mantener una eficiencia de enfriamiento óptima.

Además, el uso de software de simulación para modelar el comportamiento térmico de los moldes antes de la producción ayuda a identificar posibles ineficiencias en la fase de diseño. Este enfoque proactivo permite realizar ajustes precisos, garantizando que el producto final cumpla con los estándares de calidad con un mínimo de prueba y error.

La incorporación de estas tecnologías avanzadas requiere una comprensión integral de sus capacidades y limitaciones. Sin embargo, cuando se aplican eficazmente, ofrecen beneficios transformadores en términos de eficiencia, calidad y rentabilidad.

El enfriamiento conformado reduce los tiempos de ciclo.Verdadero

El enfriamiento conformado mejora la eficiencia de la extracción de calor, lo que genera ciclos más rápidos.

La impresión 3D dificulta la personalización de los canales de refrigeración.FALSO

La impresión 3D permite diseños de canales de refrigeración complejos y personalizados para una mayor eficiencia.

Conclusión

La optimización eficaz de la velocidad de enfriamiento es clave para un rendimiento superior del moldeo por inyección. Al aplicar estas estrategias, puede mejorar la calidad, la eficiencia y la rentabilidad.

-

Descubra cómo el diseño del sistema de enfriamiento afecta la eficiencia y la calidad del producto. Por lo tanto, un proceso de enfriamiento inadecuado del molde de inyección casi siempre resultará en defectos en las piezas que requerirán reelaboración o descarte. El proceso de enfriamiento... ↩

-

Conozca las ventajas de utilizar el enfriamiento conforme en el moldeo: Con el enfriamiento conforme, puede lograr piezas moldeadas de mayor calidad con menos líneas de soldadura, menor rugosidad de la superficie, menos deformación y la mayoría... ↩

-

Descubra cómo las tecnologías de vanguardia optimizan la eficiencia de refrigeración y la calidad del producto: Las más representativas son: tecnología de refrigeración por pulsos, tecnología de refrigeración por gas CO2 y tecnología de refrigeración por nanofluidos. Este artículo… ↩

-

Explore cómo el enfriamiento conformado mejora la eficiencia y la calidad en el moldeo por inyección: con el enfriamiento conformado, puede lograr piezas moldeadas de mayor calidad con menos líneas de soldadura, menor rugosidad de la superficie, menos deformación y la mayoría... ↩

-

Descubra cómo los sensores de IoT mejoran el seguimiento y los ajustes en los procesos de moldeo: El IoT utiliza sensores para la recopilación de datos y redes para el transporte de datos. Los equipos independientes inhiben el conocimiento colectivo de... ↩

-

Descubra cómo la impresión 3D mejora la eficiencia del diseño del canal de enfriamiento conformado: Tiempo de ciclo mejorado. Reducción del tiempo del ciclo de moldeo por inyección hasta en un 70% · Mejor calidad de las piezas. Alabeo reducido; Reducción de piezas desechadas; Reducción de la rugosidad de la superficie... ↩

-

Conozca las ventajas del enfriamiento conforme impreso en 3D en moldes: Estos canales de enfriamiento están diseñados para seguir de cerca los contornos del producto, lo que permite un enfriamiento rápido y uniforme dentro del molde. Diseño de canal de enfriamiento 3d... ↩