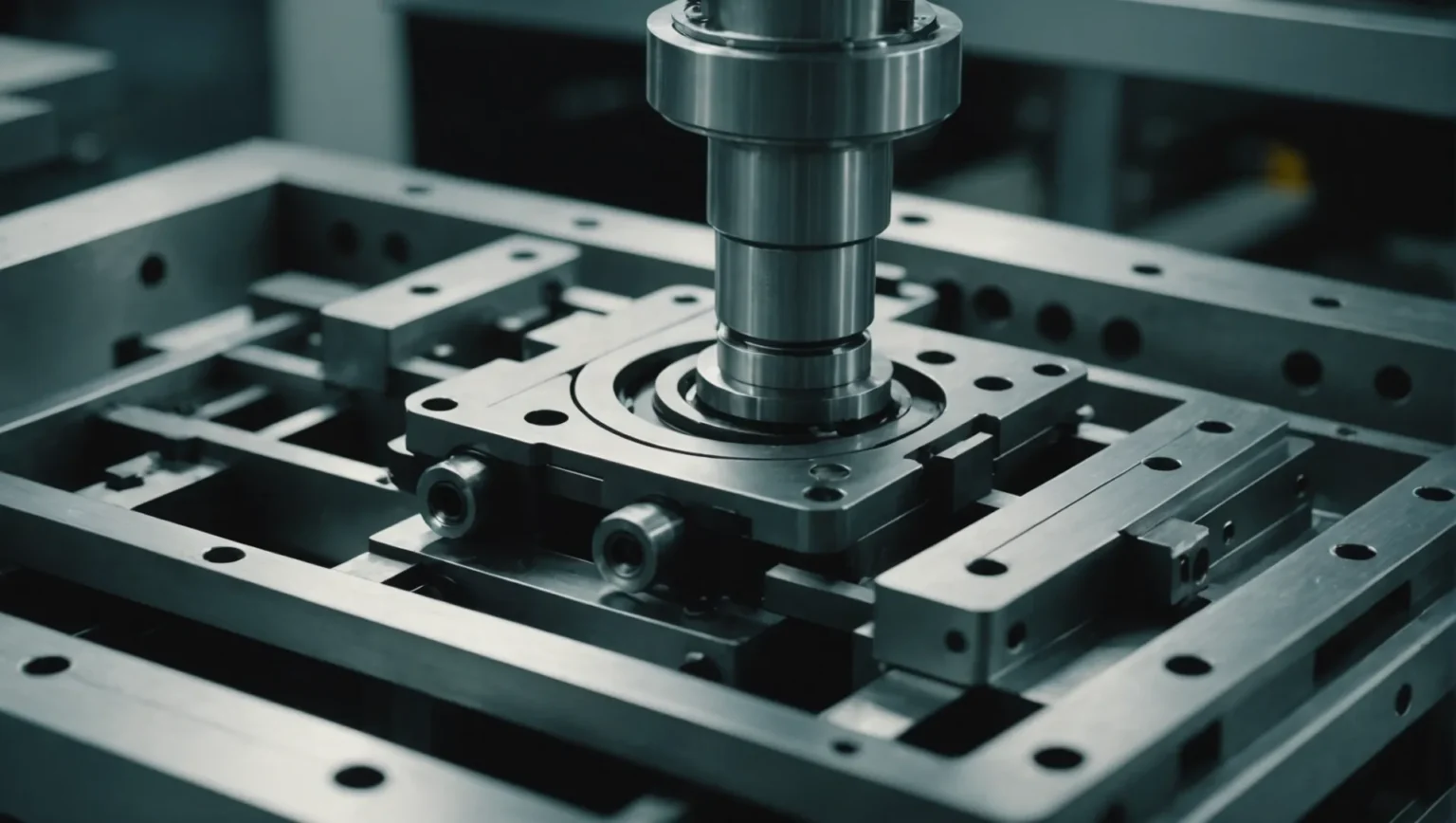

El moldeo por inyección es una danza intrincada de precisión, y en su núcleo se encuentra el mecanismo de guía. Comprender su diseño puede hacer que sus proyectos pasen de ser buenos a excepcionales.

El mecanismo de guía de los moldes de inyección garantiza una alineación y un movimiento precisos durante las operaciones del molde, algo crucial para mantener la precisión dimensional y la calidad de las piezas de plástico. El diseño y la optimización eficaces implican elegir tipos, materiales y configuraciones adecuados para mejorar el rendimiento.

Si bien comprender los conceptos básicos es esencial, profundizar en los matices de los mecanismos de guía puede desbloquear mejoras increíbles en la calidad de producción. ¡Exploremos!

Los mecanismos de guía reducen las fuerzas laterales en los moldes de inyección.Verdadero

Los mecanismos de guía ayudan a mantener la estabilidad del molde al soportar fuerzas laterales.

- 1. ¿Cuáles son las funciones clave de un mecanismo guía en moldes de inyección?

- 2. ¿Cómo afectan los diferentes tipos de mecanismos guía al rendimiento del molde?

- 3. ¿Cuáles son los puntos de diseño esenciales para las guías de moldes de inyección?

- 4. ¿Cómo pueden las técnicas de optimización mejorar la eficiencia del mecanismo guía?

- 5. Conclusión

¿Cuáles son las funciones clave de un mecanismo guía en moldes de inyección?

Los mecanismos de guía son fundamentales en los moldes de inyección y garantizan una alineación y un movimiento precisos. Explore sus funciones clave para lograr resultados de moldeo de primer nivel.

Los mecanismos de guía en los moldes de inyección garantizan una alineación y un movimiento precisos durante el funcionamiento del molde, algo crucial para mantener la calidad y la precisión de las piezas moldeadas.

Función de posicionamiento: garantizar una alineación precisa

La función de posicionamiento de un mecanismo guía es fundamental para garantizar que los moldes fijos y móviles se alineen con precisión durante el proceso de cierre del molde. Esta alineación precisa es vital para mantener la exactitud dimensional de la pieza de plástico, evitando defectos como rebabas 1 o desajustes.

Durante cada ciclo, el mecanismo guía debe repetir esta alineación con precisión, por lo que su diseño y selección de materiales son cruciales. Normalmente, se utiliza acero estructural al carbono de alta calidad para los pasadores guía, templado para garantizar durabilidad y resistencia al desgaste.

Función de guía: movimiento suave

La función de guía implica dirigir los moldes móviles y fijos a lo largo de una trayectoria predeterminada durante la apertura y el cierre. Esta guía evita atascos o desviaciones, que pueden provocar retrasos operativos o daños a los componentes del molde.

Al incorporar pilares guía y manguitos, el mecanismo facilita una acción de deslizamiento suave. Esta configuración no sólo preserva la integridad del molde sino que también mejora los tiempos de ciclo al minimizar la resistencia a la fricción.

Rodamiento de fuerzas laterales: garantía de estabilidad

Los procesos de moldeo por inyección ejercen presiones importantes que pueden generar fuerzas laterales. El mecanismo guía debe soportar estas fuerzas para mantener la estabilidad del molde.

Es esencial seleccionar materiales con alta resistencia a la tracción y configurarlos para una distribución óptima de la carga. Por ejemplo, el uso de una guía de posicionamiento de superficie cónica 2 ayuda a soportar fuerzas laterales mayores en moldes de precisión.

Comprender estas funciones puede ayudar significativamente a elegir el tipo y diseño correctos de mecanismos de guía para optimizar el rendimiento y la calidad en el moldeo por inyección.

Los mecanismos de guía evitan la rebaba en los moldes de inyección.Verdadero

Los mecanismos de guía garantizan una alineación precisa, lo que reduce los defectos de rebaba.

El acero al carbono se utiliza para los pasadores guía en los moldes.Verdadero

Se elige acero al carbono de alta calidad por su durabilidad y resistencia al desgaste.

¿Cómo afectan los diferentes tipos de mecanismos guía al rendimiento del molde?

Los diferentes mecanismos de guía afectan significativamente el rendimiento y la eficiencia de los moldes de inyección, influyendo en la precisión y la durabilidad.

Los mecanismos de guía en moldes de inyección, como pilares guía y guías de superficie cónica, impactan el rendimiento del molde al garantizar una alineación precisa, soportar fuerzas laterales y mejorar la capacidad de carga. Cada tipo ofrece beneficios únicos adaptados a los requisitos específicos del molde.

Comprensión de los mecanismos guía y su impacto

Los mecanismos de guía son esenciales para el funcionamiento eficiente de los moldes de inyección 3 , asegurando que las partes móviles y fijas del molde se alineen con precisión durante las operaciones. Esta alineación es crucial para mantener la precisión dimensional de las piezas moldeadas y la calidad general de la producción.

Tipos de mecanismos de guía

-

Mecanismo de guía del pilar guía

- Estructura: Consta de pilares guía fijados a la parte estacionaria del molde y manguitos guía unidos al molde móvil.

- Impacto en el rendimiento: conocido por su alta precisión de guiado y su gran capacidad de carga, este mecanismo es ideal para varios moldes de inyección y ofrece estabilidad y precisión.

- Aplicaciones: Adecuado para moldes de uso general que requieren una guía robusta y confiable.

-

Mecanismo de guía de posicionamiento de superficie cónica

- Estructura: Utiliza un bloque de posicionamiento cónico emparejado con un orificio de posicionamiento cónico.

- Impacto en el rendimiento: Proporciona una alta precisión de posicionamiento y puede soportar fuerzas laterales significativas, lo que lo hace perfecto para moldes de precisión o de gran escala.

- Aplicaciones: Más adecuado para moldes donde la alta precisión y el manejo de la fuerza lateral son críticos.

Elegir el mecanismo de guía correcto

Seleccionar el mecanismo de guía apropiado implica considerar los requisitos específicos de su proyecto de molde. Factores como el tamaño del molde, la complejidad y la precisión requerida guiarán esta decisión.

| Tipo de mecanismo de guía | Mejor para | Beneficios clave |

|---|---|---|

| Pilar guía | Moldes de uso general | Alta precisión, robustez |

| Superficie cónica | Moldes grandes/de precisión | Manejo de fuerza lateral de alta precisión |

Factores que influyen en el rendimiento del molde

Más allá de la elección del mecanismo de guía, el diseño y disposición de estos componentes influyen significativamente en el rendimiento:

- Número y disposición: determina qué tan uniformemente se distribuye la fuerza en el molde.

- Selección de materiales: Afecta la durabilidad y la resistencia al desgaste; Los materiales de alta resistencia prolongan la vida útil.

- Dimensionamiento: El tamaño adecuado garantiza la estabilidad y evita desalineaciones o atascos durante las operaciones.

Al comprender estos aspectos, los fabricantes pueden adaptar los diseños de sus mecanismos guía para lograr un rendimiento óptimo, garantizando la longevidad y la eficiencia de sus operaciones de moldeo. Explore más sobre las estrategias de diseño 4 que pueden mejorar los mecanismos de guía de su molde.

Los pilares guía proporcionan una alta precisión de guiado en los moldes.Verdadero

Los pilares guía garantizan una alineación precisa, lo que mejora la precisión del molde.

Las guías de superficie cónicas no son adecuadas para moldes de gran tamaño.FALSO

Las guías cónicas manejan fuerzas laterales, ideales para moldes grandes.

¿Cuáles son los puntos de diseño esenciales para las guías de moldes de inyección?

La elaboración de una pieza de plástico impecable comienza con una guía de molde de inyección impecablemente diseñada. Pero, ¿cuáles son los aspectos críticos del diseño que garantizan precisión y eficiencia?

Los puntos de diseño esenciales para las guías de moldes de inyección incluyen el número y la disposición óptimos de los pasadores guía, el tamaño y la selección de materiales adecuados y la garantía de una alta precisión de ajuste para mejorar la estabilidad y la precisión.

Número y disposición de los pasadores guía

Al considerar el diseño de guías de moldes de inyección, el número y disposición de los pasadores guía son fundamentales. Normalmente, los moldes más pequeños pueden ser suficientes con dos pasadores guía, mientras que los moldes más grandes o más complejos pueden necesitar cuatro o más para un soporte adecuado. La distribución uniforme de estos pasadores alrededor del molde garantiza que la fuerza ejercida durante el moldeo sea uniforme, evitando así distorsiones o desalineaciones.

Especificaciones de tamaño

El diámetro y la longitud de los pasadores guía son fundamentales para su funcionalidad. Generalmente se aconseja un diámetro de 12 mm o más, dependiendo del tamaño del molde y de las necesidades de carga. Además, la longitud del pasador debe ser tal que sobresalga más allá de la parte móvil del molde incluso cuando esté completamente cerrado, lo que ayuda a mantener la estabilidad y la alineación de las guías. La precisión del ajuste entre los pasadores guía y los manguitos también es vital; Se recomiendan tolerancias como H7/f7 o H8/f8 para un rendimiento óptimo.

| Parámetro | Recomendación |

|---|---|

| Diámetro | 12 mm y más |

| Precisión de ajuste | H7/f7 o H8/f8 |

| Material | Acero de alta calidad |

Consideraciones materiales

La selección de materiales adecuados para los pasadores guía y los manguitos puede influir significativamente en su durabilidad y rendimiento. Los pasadores guía suelen utilizar acero estructural al carbono de alta calidad, como T8A o T10A, endurecido a un mínimo de 55 HRC para mayor longevidad. Por el contrario, los manguitos guía pueden utilizar aleaciones de cobre o acero aleado, endurecidos al menos a 50 HRC para resistir el desgaste con el tiempo.

Mejora de la estabilidad y la precisión

La estabilidad en las guías de moldes de inyección se ve reforzada al aumentar la longitud y la precisión de los pasadores y manguitos guía. Esto minimiza las sacudidas durante el cierre del molde, asegurando que cada movimiento sea suave y preciso. Además, el uso de equipos y procesos de alta precisión en la fabricación de estos componentes puede mejorar significativamente su precisión de guiado. La implementación de estas medidas no sólo mejora la estabilidad sino que también aumenta la calidad general del producto plástico final.

Para obtener más información sobre cómo optimizar los mecanismos de guía, explore nuestra guía completa 5 para mejorar la precisión de su moldeo por inyección.

Los pasadores guía deben tener un diámetro de 12 mm o más.Verdadero

Se recomienda un diámetro de 12 mm para un soporte y estabilidad adecuados.

Las aleaciones de cobre no son adecuadas para los casquillos guía.FALSO

Las aleaciones de cobre son adecuadas y recomendadas para casquillos guía debido a su durabilidad.

¿Cómo pueden las técnicas de optimización mejorar la eficiencia del mecanismo guía?

La optimización de los mecanismos de guía en los moldes de inyección aumenta la eficiencia, la precisión y la durabilidad. Explore métodos para mejorar estos componentes críticos.

Las técnicas de optimización mejoran la eficiencia del mecanismo de guía al mejorar la precisión de la guía, la capacidad de carga, reducir la fricción y extender la vida útil. El empleo de herramientas de alta precisión, materiales de alta resistencia y métodos de lubricación innovadores son estrategias clave.

Mejora de la precisión de la guía

Para mejorar la precisión del guiado, el primer paso implica el uso de equipos de procesamiento de alta precisión. Esto garantiza que la precisión dimensional y la rugosidad de la superficie de los pasadores guía y los manguitos sean óptimas. Además, optimizar la holgura de montaje entre estos componentes puede reducir significativamente las sacudidas durante el cierre del molde.

Aumentar la longitud de los pasadores guía y los manguitos también contribuye a una mejor estabilidad. Los componentes más largos garantizan que, incluso en estado cerrado, haya una amplia superposición entre las partes móviles y fijas, manteniendo una guía precisa durante toda la operación.

Aumentar la capacidad de carga

La elección de materiales de alta resistencia como acero estructural al carbono para los pasadores guía y aleaciones de cobre para los manguitos puede mejorar su capacidad para soportar cargas. Aumentar el diámetro de estos componentes mejora aún más su capacidad de carga. Además, una disposición bien pensada de los pasadores guía puede dar lugar a una distribución de fuerza más uniforme en todo el molde, mejorando la estabilidad general.

Reducir la resistencia a la fricción

La fricción es una preocupación importante para mantener la eficiencia del mecanismo de guía. La aplicación de aceite lubricante o el uso de materiales autolubricantes puede reducir significativamente la resistencia a la fricción. Además, optimizar el diseño estructural para minimizar el área de contacto entre componentes también juega un papel crucial en la reducción de la fricción.

Aquí hay una tabla rápida que ilustra los beneficios de reducir la fricción:

| Técnica de optimización | Beneficio |

|---|---|

| Lubricación | Desgaste reducido y movimiento más suave. |

| Materiales autolubricantes | Requisitos mínimos de mantenimiento. |

| Área de contacto reducida | Menos generación de calor |

Ampliación de la vida útil

El mantenimiento regular es primordial para prolongar la vida útil de los mecanismos de guía. Esto incluye el reemplazo oportuno de los pasadores y manguitos guía desgastados. Diseñar teniendo en cuenta la reemplazabilidad garantiza que los componentes se puedan cambiar fácilmente sin un tiempo de inactividad significativo.

Además, considerar diseños innovadores que permitan un fácil acceso para el mantenimiento puede mejorar en gran medida la longevidad del mecanismo de guía. Por ejemplo, los diseños modulares en los que se pueden reemplazar piezas individuales sin desmontar todo el sistema pueden resultar muy eficaces.

Para explorar más sobre cómo estas técnicas de optimización pueden transformar sus proyectos de moldeo, consulte nuestro análisis detallado sobre estrategias de optimización 6 .

El uso de materiales de alta resistencia aumenta la capacidad de carga.Verdadero

Los materiales de alta resistencia como el acero al carbono mejoran la durabilidad de los pasadores guía.

Los pasadores guía más cortos mejoran la precisión del guiado en los moldes.FALSO

Los pasadores guía más largos proporcionan una mejor estabilidad y una guía precisa.

Conclusión

Dominar el diseño y la optimización de los mecanismos de guía es esencial para producir moldes de alta calidad. Comprométase con estas prácticas para lograr mejoras duraderas en sus procesos de moldeo por inyección.

-

Conozca los defectos comunes como la rebaba y cómo prevenirlos: La rebaba del moldeo por inyección es un defecto que ocurre cuando el plástico fundido sale del molde durante la inyección y se solidifica. ↩

-

Descubra por qué se prefieren las guías cónicas para moldes de precisión: son fáciles de reparar y mantener y se utilizan a menudo cuando la placa fija es gruesa. El pasador de posicionamiento del cono suele montarse sobre el molde móvil. ↩

-

Explore las estructuras y beneficios de diferentes mecanismos de guía en el moldeo: Tipos de mecanismos de posicionamiento y guía de moldes. Pasador guía/casquillo guía, que incluye: (a). Pasador guía/casquillo guía de placas A/B: guía el núcleo y la cavidad. ↩

-

Descubra estrategias de diseño avanzadas para optimizar los mecanismos de guía: este artículo presenta la guía clave de diseño de moldeo por inyección para ayudarlo a crear las mejores piezas de plástico. También aprenderás sobre control de procesos, creación de moldes… ↩

-

Explore formas de mejorar la precisión y la estabilidad de la guía en el diseño de moldes: se pueden utilizar métodos informáticos suaves, como redes neuronales de retropropagación y algoritmos genéticos, para optimizar el proceso de moldeo por inyección... ↩

-

Descubra estrategias avanzadas para mejorar el rendimiento del mecanismo de guía.: 1. Control de temperatura: · 2. Velocidad de inyección: · 3. Tiempo de enfriamiento: · 4. Selección de material plástico: · 5. Velocidad del tornillo y contrapresión: · 6. Inyección… ↩