El moldeo por inyección no es sólo un proceso; es una forma de arte donde reina la precisión. Uno de los pinceles más críticos en este arte es la distribución del espesor de las paredes.

Para optimizar la distribución del espesor de la pared en productos moldeados por inyección, garantice un espesor uniforme durante el diseño, coloque puertas estratégicamente en los moldes y ajuste cuidadosamente las velocidades de inyección. Estas estrategias reducen defectos como la deformación y mejoran la calidad del producto.

Si bien esta respuesta inicial le brinda un punto de partida sólido, profundicemos en cada etapa de diseño y fabricación para descubrir enfoques matizados que pueden mejorar aún más el rendimiento de su producto.

El espesor uniforme de la pared reduce la deformación en los productos moldeados por inyección.Verdadero

El espesor uniforme garantiza un enfriamiento uniforme, minimizando el estrés interno y los defectos.

- 1. ¿Cómo afecta el diseño del producto a la distribución del espesor de la pared?

- 2. ¿Qué papel juega el diseño de moldes para lograr un espesor de pared uniforme?

- 3. ¿Cómo afectan los parámetros del moldeo por inyección a la uniformidad del espesor de la pared?

- 4. ¿Por qué es crucial la selección de materiales para optimizar el espesor de la pared?

- 5. Conclusión

¿Cómo afecta el diseño del producto a la distribución del espesor de la pared?

En el ámbito del moldeo por inyección, el diseño del producto juega un papel fundamental en la determinación de la distribución del espesor de la pared, lo que afecta tanto la integridad estructural como el atractivo estético.

El diseño eficaz del producto garantiza un espesor de pared uniforme al minimizar las concentraciones de tensión, optimizar la estructura y planificar transiciones graduales. Esto mejora la resistencia y reduce los defectos.

Importancia del espesor uniforme de la pared

El espesor uniforme de la pared es crucial en el moldeo por inyección 1 porque evita concentraciones de tensión, garantiza un enfriamiento uniforme y reduce la deformación. Un espesor inconsistente puede provocar defectos como marcas de hundimiento, huecos y tensiones internas que comprometen la calidad y durabilidad del producto.

Diseñar para la uniformidad

1. Diseño de espesor consistente

Los diseñadores deben aspirar a que el espesor de la pared sea uniforme en todo el producto. Este enfoque ayuda a mantener velocidades de enfriamiento uniformes y minimiza las tensiones internas. Para formas complejas, se puede utilizar una transición gradual de secciones gruesas a delgadas para reducir los puntos de concentración de tensiones.

2. Estructura de producto optimizada

Es fundamental eliminar estructuras innecesarias, como nervaduras y protuberancias, ya que pueden crear variaciones de espesor localizadas. Cuando tales características sean necesarias, deben mantenerse lo más delgadas y distribuidas uniformemente posible para mantener un enfriamiento y una contracción uniformes.

| Elemento de diseño | Impacto potencial | Estrategia de optimización |

|---|---|---|

| Costillas y jefes | Aumento del espesor local | Minimizar el espesor y distribuir uniformemente. |

| Pendiente de desmoldeo | Espesor de pared desigual | Optimizar la dirección de desmoldeo |

Optimización estructural

1. Transiciones graduales

Las transiciones graduales en el espesor de la pared son esenciales en áreas con geometrías complejas. Esta estrategia de diseño no solo ayuda a reducir las concentraciones de tensión sino que también ayuda a lograr un flujo de material más suave durante el proceso de moldeo.

2. Dirección Estratégica de Desmoldeo

La dirección de desmoldeo debe considerarse cuidadosamente para evitar un espesor de pared desigual causado por la pendiente del molde. La orientación adecuada garantiza que la pieza se suelte fácilmente sin causar tensión o distorsión adicional.

El diseño del producto es sólo el primer paso para optimizar la distribución del espesor de la pared. Otros factores, como el diseño del molde y la selección de materiales, también contribuyen significativamente a lograr un equilibrio ideal. Para obtener más información sobre estos aspectos, explore las estrategias de diseño de moldes 2 y las consideraciones de selección de materiales 3 .

El espesor uniforme de la pared reduce la deformación en el moldeo por inyección.Verdadero

El espesor constante garantiza un enfriamiento uniforme, minimizando los problemas de deformación.

Las nervaduras y protuberancias deben ser gruesas para lograr resistencia estructural.FALSO

Las costillas gruesas pueden provocar estrés; Deben ser finos y distribuidos uniformemente.

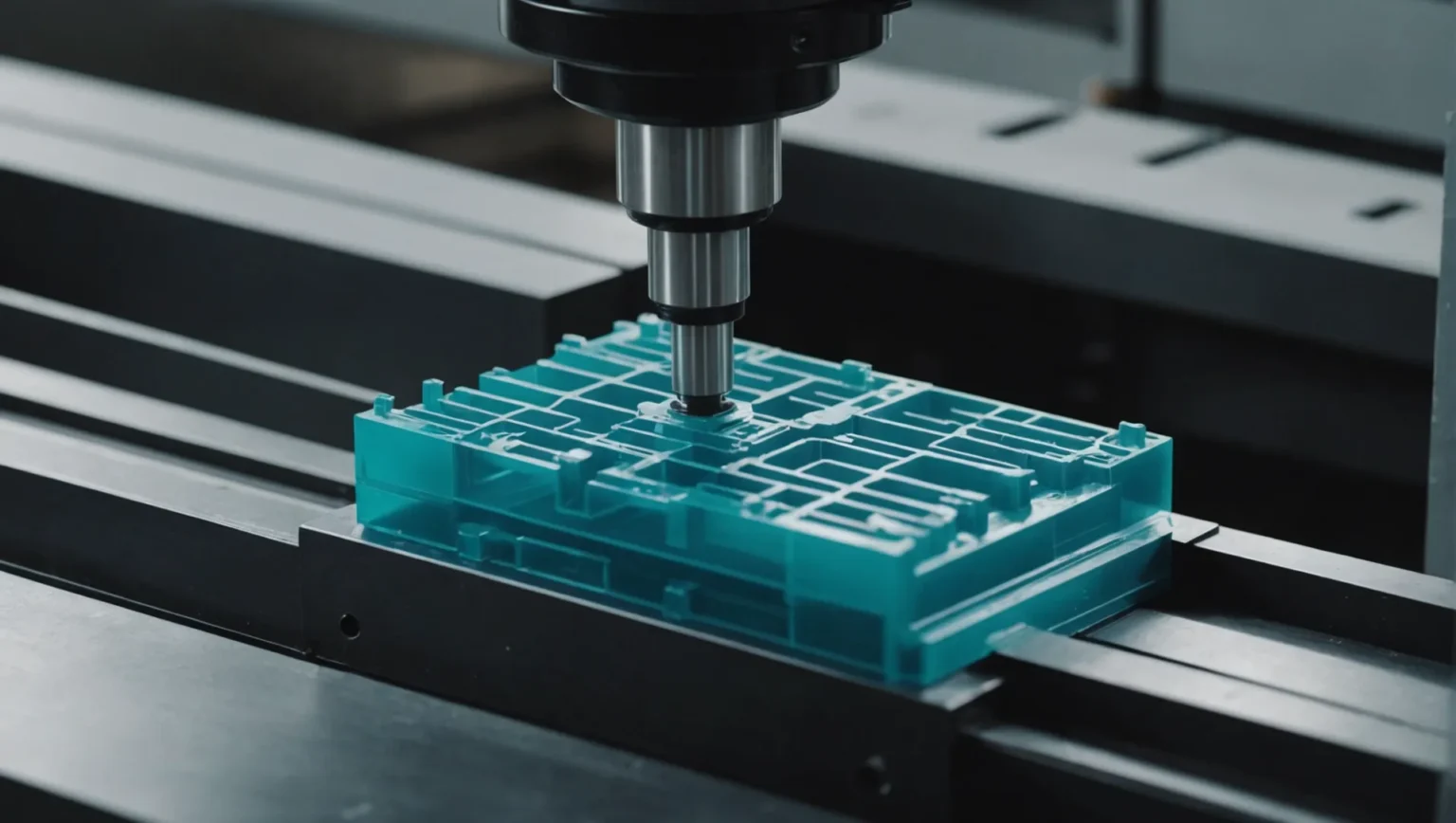

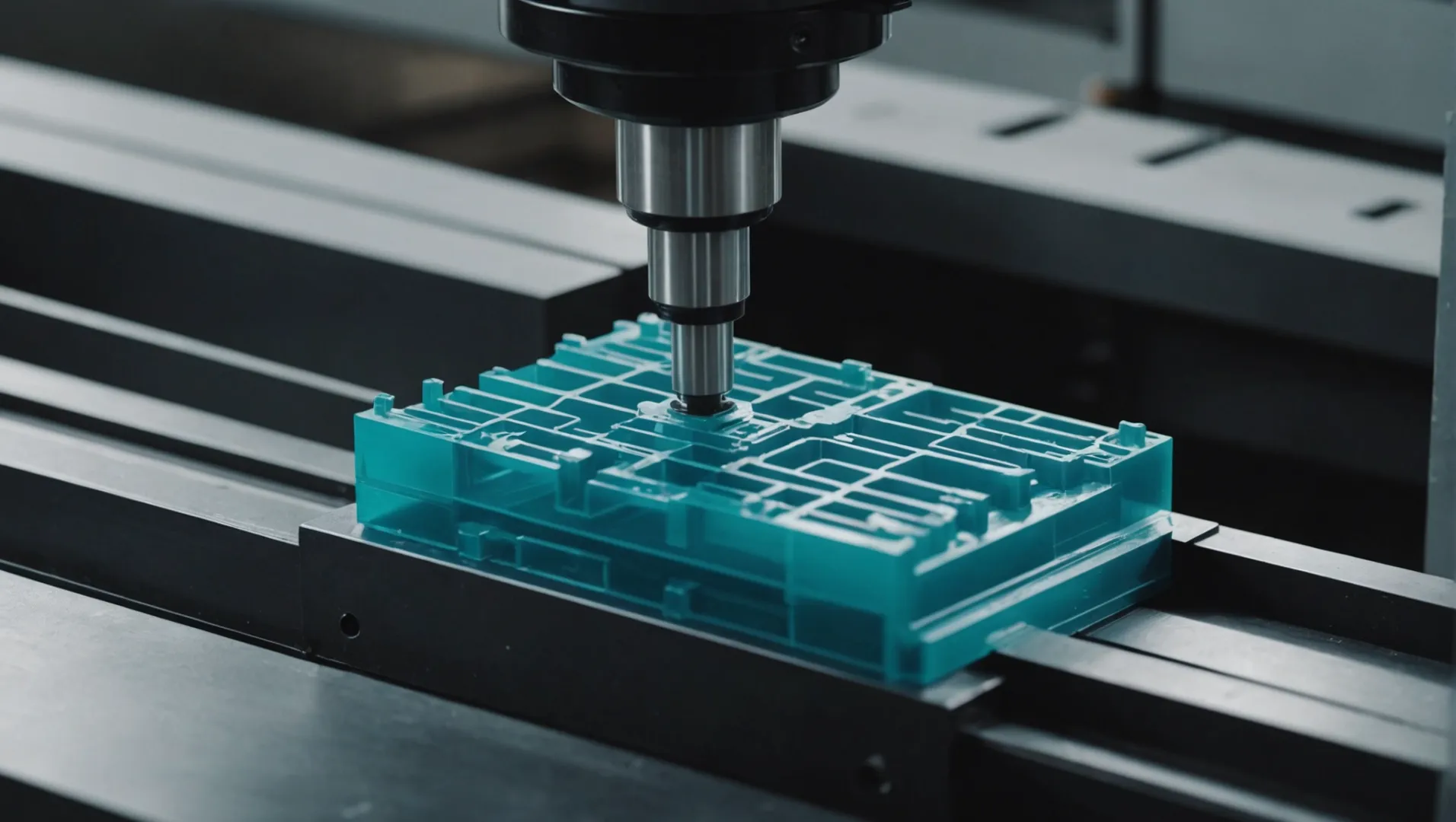

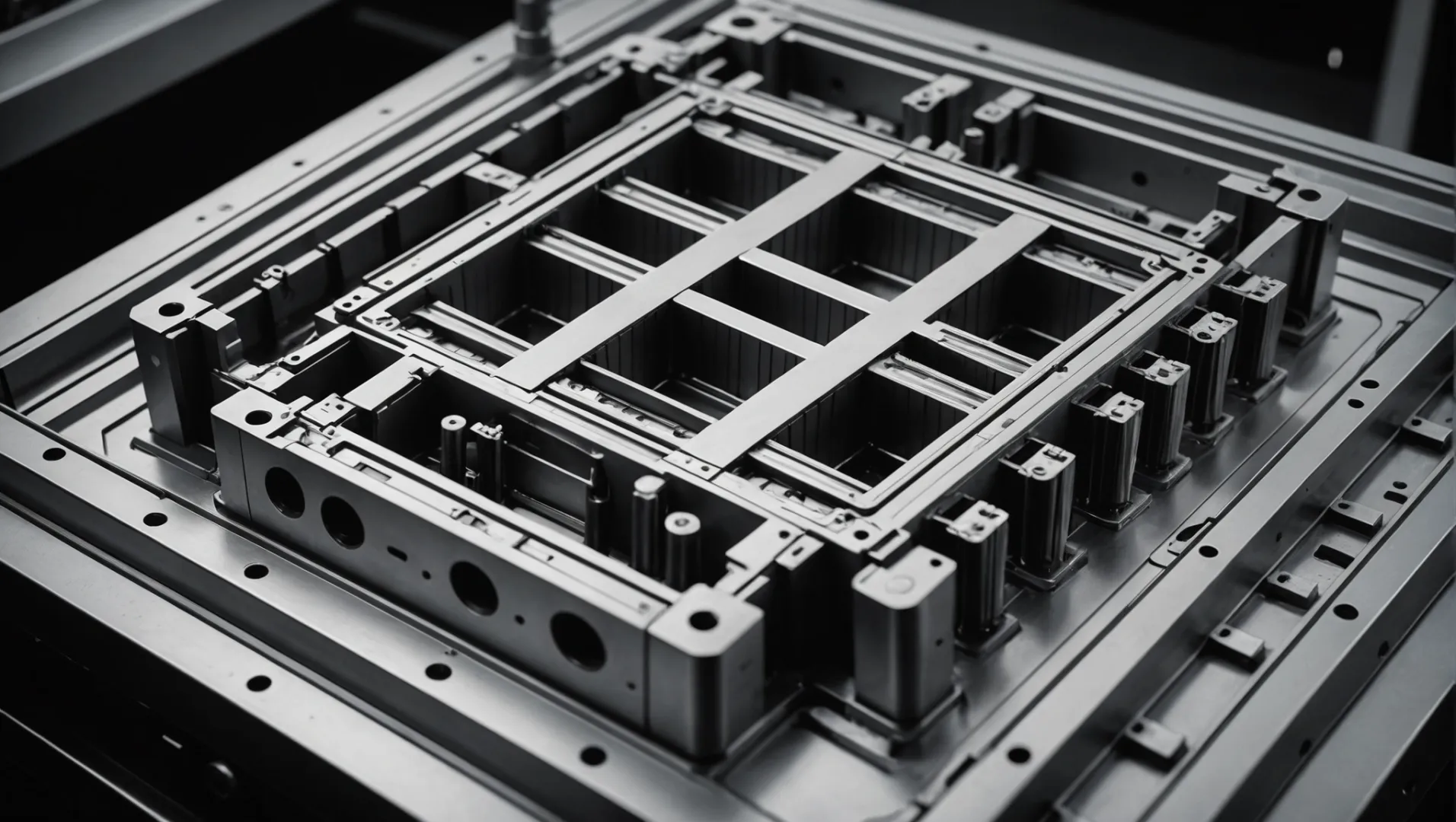

¿Qué papel juega el diseño de moldes para lograr un espesor de pared uniforme?

El diseño del molde es fundamental para garantizar un espesor de pared uniforme en los productos moldeados por inyección, lo que influye en la calidad y el rendimiento.

El diseño del molde tiene un impacto crítico en la uniformidad del espesor de la pared al determinar la ubicación de la puerta, la efectividad del sistema de enfriamiento y el tratamiento de la superficie de la cavidad. Los moldes diseñados correctamente garantizan un flujo de fusión y un enfriamiento uniformes, minimizando defectos como deformaciones y tensiones internas.

Ubicación de la puerta y selección de número

Elegir la ubicación correcta de la puerta es crucial. Las puertas deben colocarse en áreas con secciones de pared más gruesas para promover un llenado uniforme. Se pueden emplear múltiples compuertas o tecnologías avanzadas como sistemas de canal caliente para mejorar la distribución del material fundido. Estas técnicas ayudan a mantener un flujo equilibrado, lo que reduce el riesgo de que el espesor de la pared sea desigual.

Optimización del sistema de refrigeración

Un sistema de refrigeración eficaz es fundamental para lograr un espesor de pared uniforme. La disposición de los canales de refrigeración debe ser estratégica, especialmente en zonas propensas a tener paredes más gruesas. Se pueden utilizar métodos de enfriamiento avanzados, como el enfriamiento por chorro, para mantener temperaturas constantes en todo el molde, mitigando los problemas de contracción y deformación.

| Método de enfriamiento | Beneficios |

|---|---|

| Enfriamiento por chorro | Enfriamiento rápido y uniforme |

| Enfriamiento por tubo de calor | Transferencia de calor eficiente |

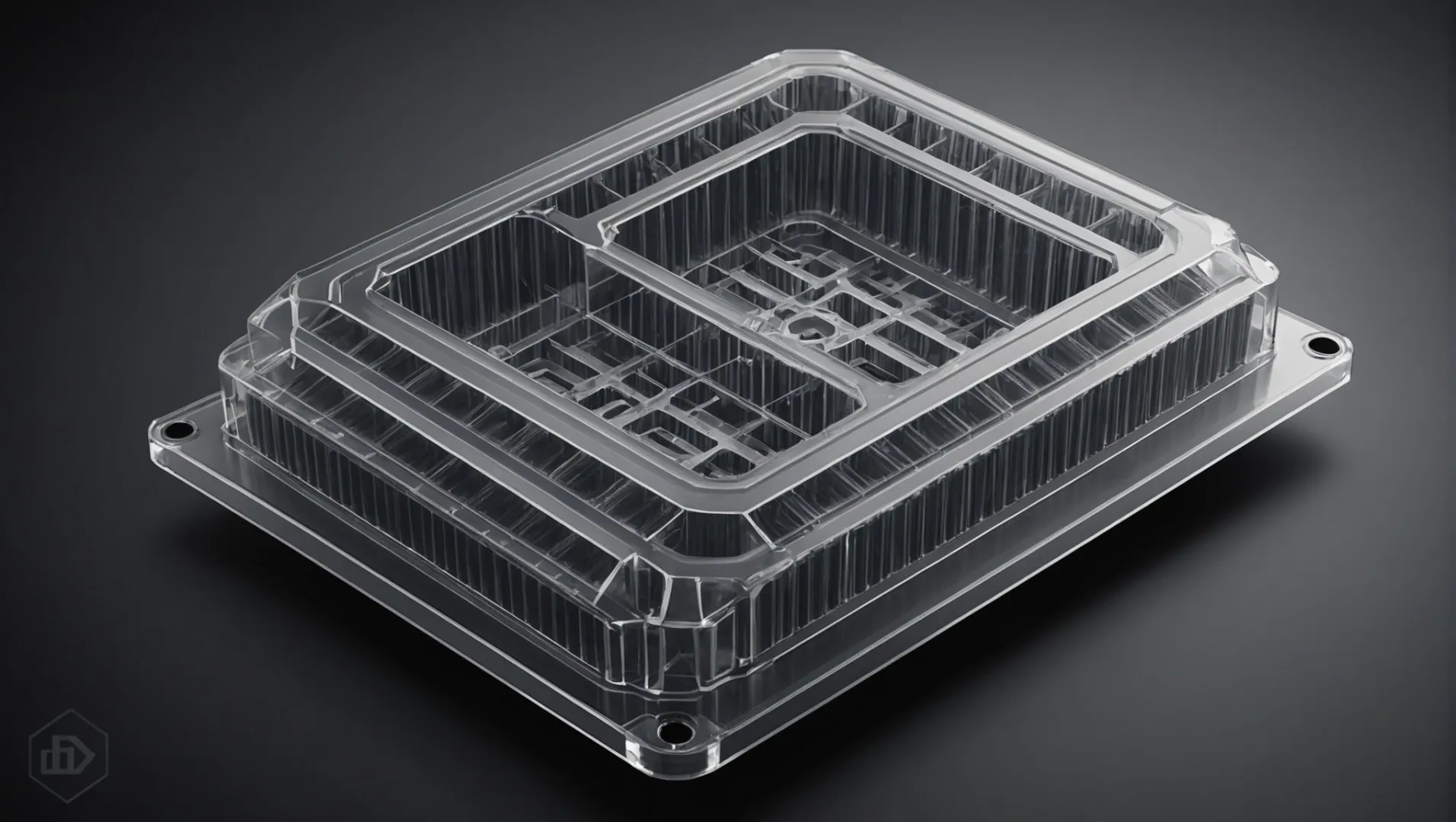

Tratamiento superficial de cavidades de molde

El acabado de la superficie de las cavidades del molde afecta la uniformidad con la que fluye y se enfría la masa fundida. Pulir la superficie de la cavidad reduce la resistencia, promoviendo un espesor de pared uniforme. Se pueden aplicar recubrimientos o texturas especiales para controlar aún más el comportamiento del fundido durante el llenado y el enfriamiento, mejorando la consistencia del producto.

Estudio de caso: implementación de puertas multipunto

Considere un escenario en el que una pieza compleja requiere un espesor de pared constante para evitar fallos funcionales. Al implementar un sistema de compuerta multipunto 4 , los ingenieros se aseguraron de que la masa fundida llegara a todas las secciones de la cavidad simultáneamente, lo que redujo significativamente los incidentes de deformación.

El diseño de moldes no se trata sólo de crear una forma de cavidad; se trata de comprender cómo cada detalle (desde la ubicación de la puerta hasta el diseño del sistema de refrigeración) afecta la integridad del producto final. Al adoptar estas estrategias, los fabricantes pueden mejorar significativamente la uniformidad del espesor de la pared, lo que lleva a productos moldeados por inyección de mayor calidad.

La ubicación de la puerta afecta la uniformidad del espesor de la pared.Verdadero

La colocación adecuada de la compuerta garantiza un flujo uniforme del material fundido, evitando variaciones de espesor.

El acabado de la superficie no afecta el comportamiento del flujo de fusión.FALSO

Las superficies pulidas reducen la resistencia, promoviendo un flujo de fusión y enfriamiento constantes.

¿Cómo afectan los parámetros del moldeo por inyección a la uniformidad del espesor de la pared?

El moldeo por inyección es un proceso impulsado por la precisión, donde los parámetros influyen de manera crítica en la uniformidad del espesor de la pared, lo que afecta la calidad del producto final.

Los parámetros de moldeo por inyección, como la velocidad de inyección, la presión de mantenimiento y la temperatura del molde, afectan significativamente la uniformidad del espesor de la pared. El ajuste de estos parámetros optimiza el flujo de fusión y las velocidades de enfriamiento, lo que reduce los defectos y mejora la calidad del producto.

Control de velocidad de inyección

Controlar la velocidad de inyección es fundamental para mantener un espesor de pared uniforme. Durante la fase de llenado inicial, una mayor velocidad de inyección puede garantizar un llenado rápido de la cavidad. Sin embargo, en las etapas posteriores, reducir la velocidad de inyección ayuda a prevenir problemas como chorros y turbulencias. Esta gestión cuidadosa da como resultado un espesor más consistente en todo el producto.

Por ejemplo, un producto con espesor de pared variable puede sufrir un llenado desigual si no se ajusta la velocidad de inyección. Al establecer velocidades más altas inicialmente y luego disminuirlas gradualmente, los fabricantes pueden equilibrar el flujo y mantener la uniformidad.

Ajuste de presión y tiempo de mantenimiento

Los ajustes para mantener la presión y el tiempo son cruciales para compensar la contracción durante el enfriamiento. A menudo se necesitan presiones de sujeción más altas para que las piezas más gruesas mantengan un espesor uniforme mientras se enfrían. Ampliar el tiempo de retención garantiza una compensación completa de la contracción, pero debe equilibrarse para evitar mayores tensiones internas.

Considere una pieza de paredes gruesas que necesita conservar su forma después del moldeado; una presión de retención correctamente ajustada garantiza que no se deforme al enfriarse. Sin embargo, es fundamental evitar tiempos de espera excesivos para evitar la acumulación de estrés y ciclos prolongados.

Control de temperatura del molde

La temperatura del molde juega un papel importante al influir en la velocidad de enfriamiento de la masa fundida. Al aumentar la temperatura del molde, el proceso de enfriamiento se ralentiza, lo que permite que la masa fundida se distribuya de manera más uniforme dentro de la cavidad. Este enfoque ayuda a lograr una mejor uniformidad del espesor de la pared.

Para productos con espesor de pared no uniforme, se puede utilizar calefacción o refrigeración local para mantener una distribución uniforme en todas partes. Es un equilibrio delicado: una temperatura del molde demasiado alta puede prolongar los ciclos y aumentar los costos de energía.

| Parámetro | Efecto sobre la uniformidad del espesor de la pared |

|---|---|

| Velocidad de inyección | Controla la dinámica del flujo y la calidad del llenado. |

| Mantener la presión | Compensa la contracción durante el enfriamiento. |

| Temperatura del molde | Influye en las velocidades de enfriamiento y la uniformidad. |

Al ajustar estos parámetros, los fabricantes pueden mejorar significativamente la uniformidad del espesor de la pared, reduciendo defectos como la deformación y mejorando la calidad general del producto. Para obtener más información sobre cómo ajustar los parámetros de moldeo por inyección 5 , explorar las pautas de expertos puede proporcionar estrategias más detalladas.

Una mayor velocidad de inyección garantiza un espesor de pared uniforme.Verdadero

Inicialmente, las altas velocidades llenan las cavidades rápidamente, asegurando una distribución uniforme.

La temperatura del molde no tiene ningún efecto sobre la uniformidad del espesor de la pared.FALSO

La temperatura del molde afecta las velocidades de enfriamiento, lo que afecta la uniformidad del espesor.

¿Por qué es crucial la selección de materiales para optimizar el espesor de la pared?

La selección del material juega un papel fundamental en la consistencia y calidad del espesor de la pared en productos moldeados por inyección. La elección de los materiales adecuados puede afectar drásticamente la resistencia, la contracción y el rendimiento general del producto.

Seleccionar materiales con características óptimas de fluidez y contracción es crucial para lograr un espesor de pared uniforme en el moldeo por inyección. Los aditivos adecuados mejoran el rendimiento del material, reducen los defectos y mejoran la calidad del producto.

Comprender las características de los materiales

La elección del material es fundamental en el moldeo por inyección 6 . Los diferentes plásticos poseen propiedades únicas que pueden afectar la uniformidad con la que el material fluye y se enfría dentro del molde. La fluidez es una característica clave; Los materiales con alta fluidez llenan los moldes de manera más uniforme, reduciendo las variaciones en el espesor de la pared. de contracción también desempeñan un papel fundamental, ya que los materiales con una contracción desigual pueden provocar deformaciones u otros defectos.

Papel de los aditivos

La incorporación de aditivos como rellenos o potenciadores puede optimizar significativamente el rendimiento del material. Por ejemplo, agregar fibras de vidrio 7 puede mejorar la resistencia del material y reducir la variabilidad de la contracción. Estas mejoras conducen a un espesor de pared más controlado y consistente en geometrías complejas.

| Tipo de aditivo | Objetivo | Beneficios |

|---|---|---|

| Rellenos | Aumentar la densidad | Reducir la contracción, mejorar la rigidez. |

| Plastificantes | Mejorar la flexibilidad | Mejorar la fluidez |

| Estabilizadores | Mejorar la estabilidad térmica | Mantenga propiedades consistentes bajo calor. |

Garantizar la sequedad del material

El contenido de humedad en los materiales plásticos puede afectar drásticamente la fluidez y la calidad de la masa fundida. Las técnicas de secado adecuadas son esenciales para garantizar que la humedad no comprometa la capacidad del material para fluir suavemente a través del molde. Los niveles altos de humedad pueden provocar defectos como burbujas y rayas plateadas, lo que altera la uniformidad del espesor de la pared.

Compatibilidad de materiales con diseño

Seleccionar materiales que se alineen con el diseño del producto es crucial. Por ejemplo, los productos que requieren una alta resistencia al impacto deben utilizar materiales diseñados para resistir tensiones sin comprometer la integridad del espesor de la pared. Comprender cómo interactúa un material con los parámetros de diseño y del molde garantiza un rendimiento óptimo.

Al seleccionar y preparar cuidadosamente los materiales, los fabricantes pueden lograr una uniformidad superior en el espesor de la pared, mejorando tanto la calidad del producto como la eficiencia de la producción.

Los materiales de alta fluidez reducen la variación del espesor de la pared.Verdadero

Los materiales con alta fluidez llenan los moldes de manera uniforme, minimizando la variación de espesor.

La humedad en los plásticos mejora la consistencia del espesor de la pared.FALSO

La humedad produce defectos como burbujas, alterando la uniformidad del espesor.

Conclusión

Al aplicar estas estrategias, no solo mejorará la distribución del espesor de la pared sino que también elevará la calidad y durabilidad de su producto.

-

Descubra por qué un espesor de pared constante es vital para la calidad del producto. El espesor de pared adecuado reducirá el riesgo de defectos estéticos en las piezas de plástico. Las paredes de cualquier pieza moldeada de plástico no deben tener menos del 40 al 60 por ciento de... ↩

-

Descubra cómo el diseño del molde influye en la uniformidad del espesor de la pared: esta guía lo guiará a través de todo, desde la cotización, el análisis del diseño y el envío hasta las mejores prácticas que garantizan que su modelo esté optimizado para el moldeado. ↩

-

Explore cómo la elección de los materiales adecuados ayuda a la uniformidad: el espesor de la pared es el parámetro básico que determina el espesor total del producto y, a menudo, se especifica durante el proceso de diseño estructural. ↩

-

Explore cómo las compuertas multipunto mejoran la distribución de la masa fundida y la uniformidad del producto: después de que el plástico llena la cavidad del molde, la compuerta actúa como un punto de restricción, solidificándose y formando una pequeña marca residual llamada marca de compuerta... ↩

-

Explore técnicas avanzadas para ajustes de parámetros en el moldeo por inyección.: Las paredes de cualquier pieza moldeada de plástico no deben tener menos del 40 al 60 por ciento del tamaño de las paredes adyacentes, y todas deben ajustarse a los rangos de espesor recomendados para... ↩

-

Descubra cómo diversos plásticos influyen en los procesos de flujo y enfriamiento. Aprenda a seleccionar el material adecuado para su diseño de moldeo por inyección con esta descripción técnica de resinas termoplásticas. ↩

-

Aprenda cómo las fibras de vidrio mejoran la resistencia y reducen la contracción: Las fibras de vidrio combinan las propiedades del vidrio con las del plástico. Esto hace posible el moldeo por inyección. Pero el moldeo por inyección de... ↩