Comprender cómo lograr un equilibrio de llenado óptimo en moldes de múltiples cavidades puede transformar los resultados de su moldeo por inyección. ¡Exploremos estrategias efectivas que realmente marquen la diferencia!

Para optimizar el equilibrio de llenado en moldes de múltiples cavidades, concéntrese en un diseño equilibrado de canal y compuerta, ajuste los parámetros del proceso como la presión y la velocidad de inyección y garantice el mantenimiento adecuado del equipo. Estas estrategias mejoran la calidad del producto y la eficiencia de fabricación.

Si bien estas estrategias proporcionan una base sólida, profundizar en los aspectos específicos del diseño de moldes, el ajuste de los parámetros del proceso y el mantenimiento meticuloso del equipo puede refinar aún más sus operaciones de moldeo. Continúe leyendo para descubrir información detallada que puede transformar sus capacidades de producción.

Los sistemas de canales equilibrados garantizan un llenado uniforme de las cavidades.Verdadero

Los corredores equilibrados tienen la misma longitud y tamaño, lo que reduce la resistencia al flujo.

- 1. ¿Cómo influye el diseño del corredor en el equilibrio de llenado?

- 2. ¿Qué papel juega el diseño de puertas en la eficiencia del molde?

- 3. ¿Cómo se pueden optimizar los parámetros del proceso para obtener mejores resultados?

- 4. ¿Por qué el mantenimiento del equipo es fundamental para el rendimiento del molde?

- 5. Conclusión

¿Cómo influye el diseño del corredor en el equilibrio de llenado?

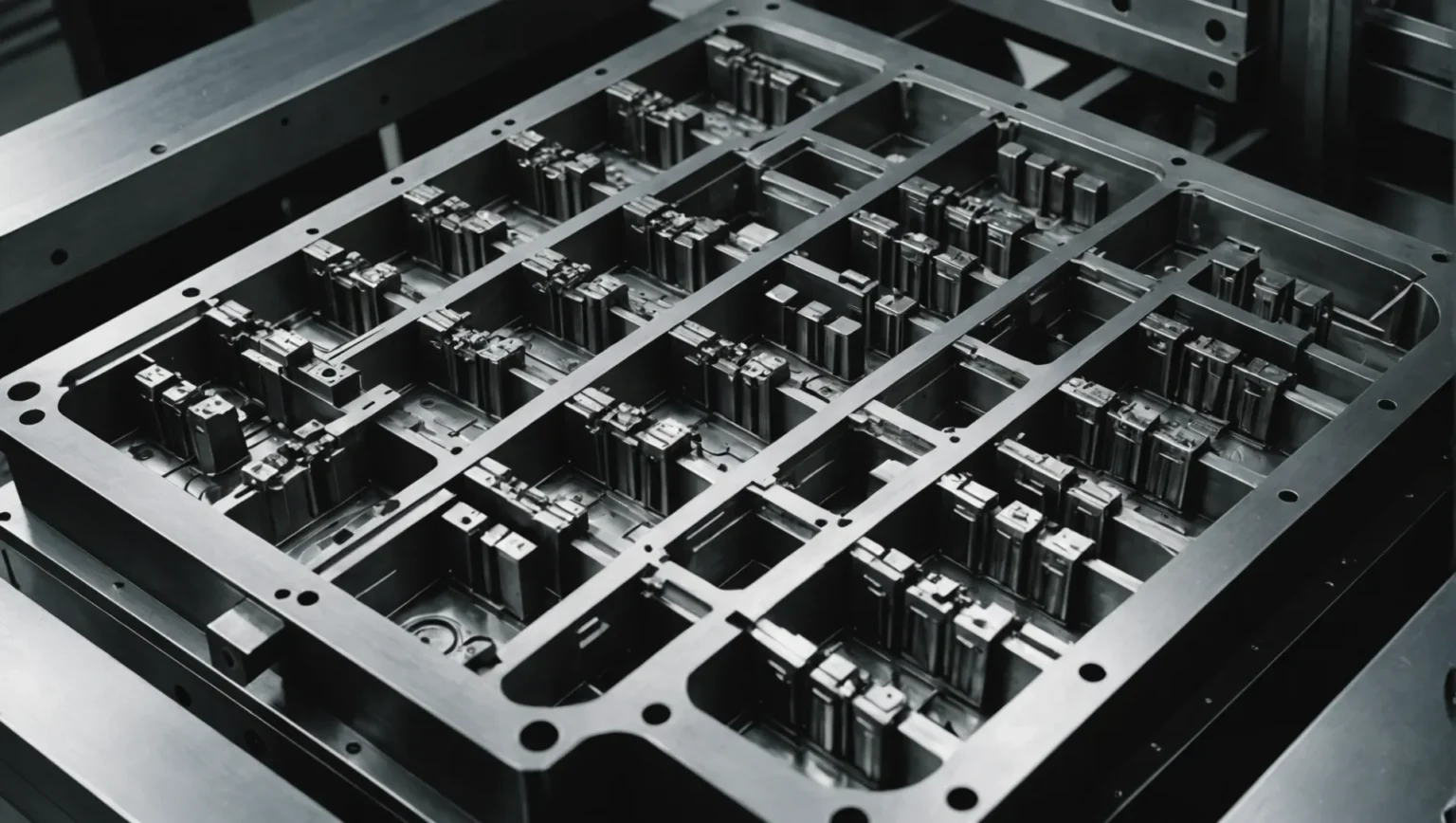

El diseño del canal en el moldeo por inyección juega un papel fundamental para lograr un llenado uniforme en todas las cavidades, lo que influye directamente en la calidad y consistencia del producto.

Un sistema de canales bien diseñado garantiza la misma presión y velocidad del flujo de fusión en cada cavidad, logrando un proceso de llenado equilibrado, esencial para una producción de alta calidad.

Comprender la importancia de los sistemas de guías equilibradas

En el moldeo por inyección, un sistema de canales equilibrado es fundamental para garantizar que la masa fundida fluya a cada cavidad a la misma presión y velocidad. Esta uniformidad es vital para mantener la calidad y consistencia de los productos finales. Un corredor equilibrado generalmente tiene la misma longitud, forma de sección transversal y tamaño, lo que ayuda a reducir las variaciones en la resistencia al flujo. Se puede visualizar que el equilibrio garantiza rutas de distribución iguales que evitan que cualquier cavidad se llene en exceso o de manera insuficiente.

Aspectos clave del diseño de corredores

-

Longitud y uniformidad transversal

- Los corredores deben tener longitudes consistentes y áreas de sección transversal similares para minimizar la resistencia.

- Las variaciones pueden provocar una presión desigual, provocando discrepancias en el llenado.

- Obtenga más información sobre los corredores de equilibrio1

-

Ángulos de bifurcación y áreas de transición

- Los ángulos y las áreas de transición deben ser suaves para reducir la pérdida de presión durante el flujo.

- Evite ángulos agudos y cambios repentinos en las áreas de la sección transversal, ya que pueden provocar turbulencias y un flujo ineficiente.

-

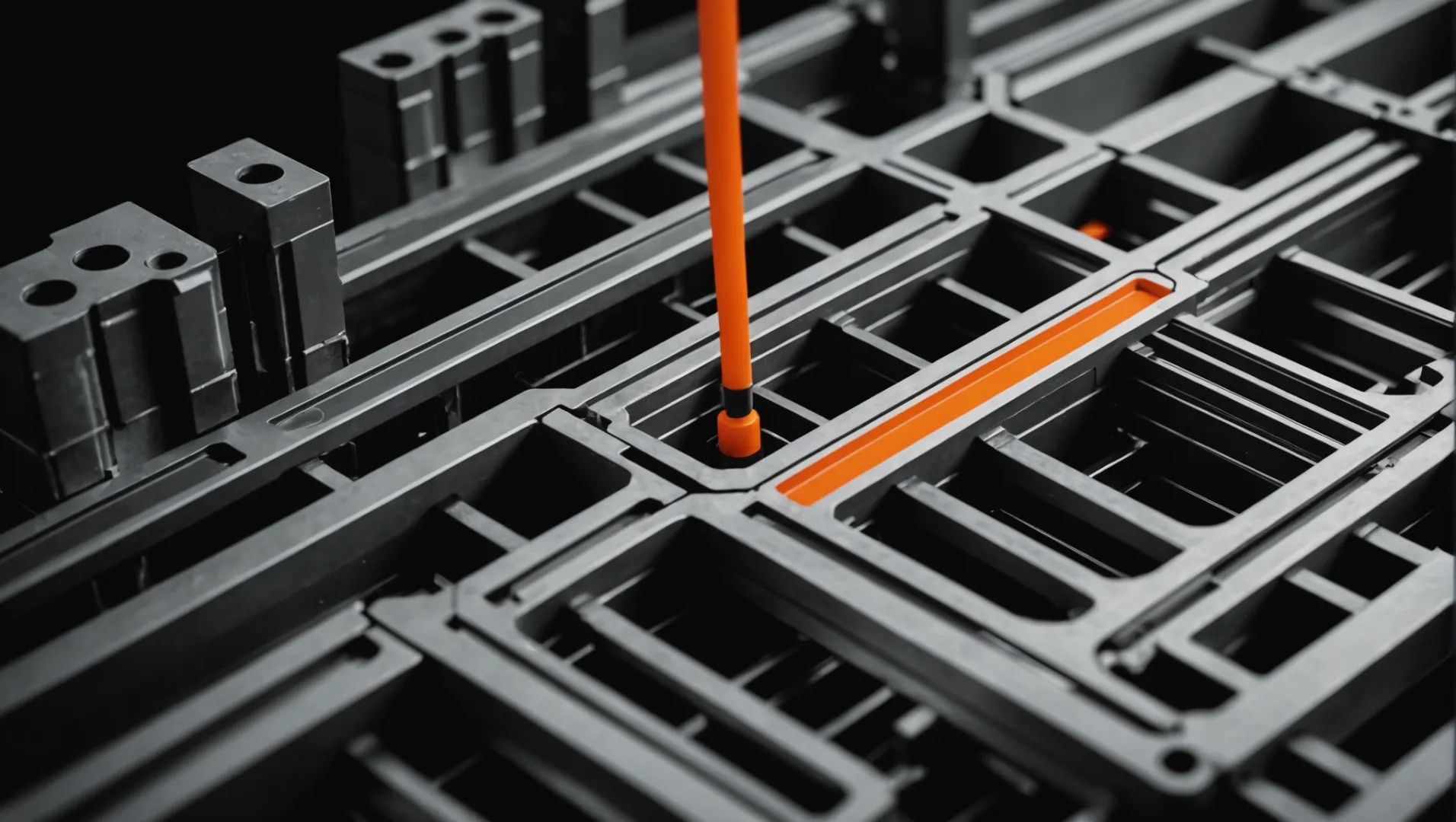

Sistemas de canal caliente

- Para moldes grandes de múltiples cavidades, los sistemas de canal caliente brindan un control superior sobre la temperatura y la presión en cada puerta.

- Este sistema ayuda a lograr un mejor equilibrio de llenado al permitir ajustes precisos.

- Explore los beneficios de los sistemas de canal caliente2

Implementación práctica en moldeo por inyección

Veamos cómo se aplican estos principios en escenarios del mundo real:

| Parámetro | Beneficio del sistema equilibrado |

|---|---|

| Consistencia de presión | Garantiza un flujo de fusión uniforme en cada cavidad. |

| Control de temperatura | Mantiene propiedades materiales consistentes. |

| Regulación de velocidad | Evita el sobrellenado y el desperdicio de material. |

Estudio de caso: una aplicación de molde de múltiples cavidades

En una aplicación reciente, un fabricante enfrentó problemas con la calidad desigual del producto debido a un sistema de canales desequilibrado. Al rediseñar sus corredores para que tuvieran longitudes iguales y mejorar las transiciones de las ramas, lograron una reducción significativa de los defectos del producto. Además, la incorporación de un sistema de canal caliente les permitió ajustar con precisión los ajustes de temperatura, lo que dio como resultado un llenado de cavidades más uniforme.

La implementación de estos cambios no solo mejoró la calidad de los productos finales sino que también mejoró la eficiencia general de la producción. Estos ejemplos subrayan la importancia de un diseño preciso de los canales en las operaciones de moldeo por inyección.

Los corredores equilibrados reducen la resistencia al flujo en el moldeo por inyección.Verdadero

Los canales equilibrados garantizan un flujo de fusión uniforme, minimizando las variaciones.

Los sistemas de canal caliente disminuyen el control de presión en los moldes.FALSO

Los sistemas de canal caliente mejoran el control de la presión, mejorando el equilibrio de llenado.

¿Qué papel juega el diseño de puertas en la eficiencia del molde?

El diseño de la puerta es fundamental para determinar la eficiencia y la calidad de los procesos de producción de moldes.

El diseño de la compuerta afecta significativamente la eficiencia del molde al influir en el flujo de material, la distribución de presión y el tiempo de enfriamiento. La selección y colocación adecuadas de la puerta garantizan un llenado uniforme, reducen los defectos y mejoran la calidad del producto.

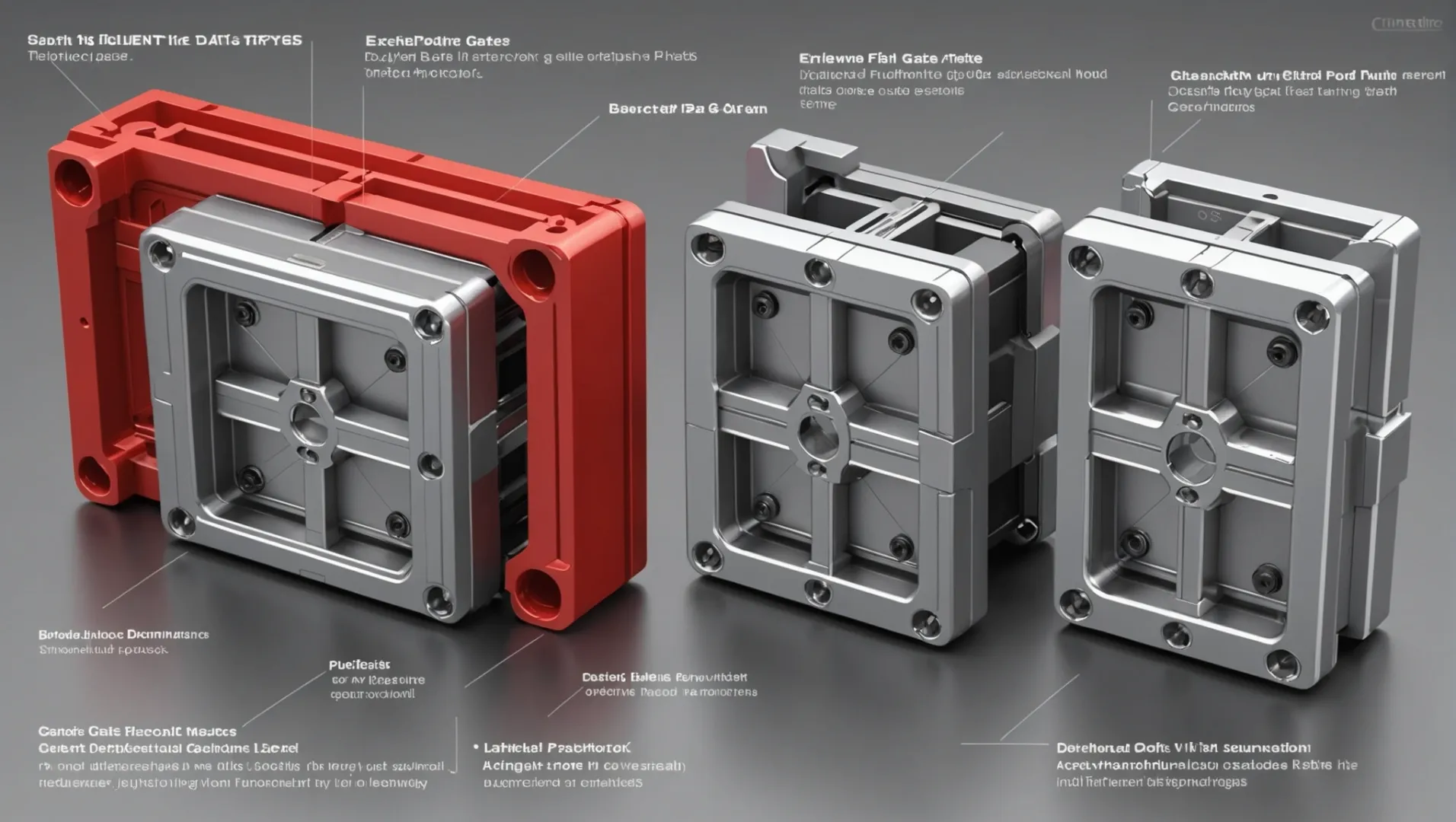

Comprender los tipos de puertas y su impacto

El diseño de la puerta no se trata sólo de dónde colocarla, sino también del tipo que elija. Los tipos comunes incluyen puertas laterales, puertas puntuales y puertas latentes. Cada uno tiene características únicas que pueden aprovecharse según el material plástico utilizado y el resultado deseado del producto. Por ejemplo, elegir la puerta tipo 3 puede mitigar defectos como trampas de aire y líneas de soldadura.

- Puertas laterales: son versátiles y se pueden utilizar en diversas aplicaciones. Ofrecen una fácil eliminación pero pueden dejar una marca notable en el producto.

- Compuertas puntuales: ideales para desgasificación automática y mínimos vestigios de compuerta, son adecuadas para componentes pequeños y precisos.

- Puertas latentes: Se utilizan para productos estéticos ya que ocultan el vestigio de la puerta dentro de la pieza.

Consideraciones sobre el tamaño y la ubicación de la puerta

El tamaño de la puerta juega un papel fundamental en la eficiencia del molde. Una compuerta 4 garantiza un flujo adecuado sin provocar una presión excesiva ni desperdicio de material.

- Puertas de tamaño insuficiente: pueden provocar un llenado incompleto y una alta pérdida de presión, lo que afecta la integridad estructural del producto.

- Compuertas de gran tamaño: si bien facilitan el flujo, pueden provocar un uso excesivo de material y tiempos de enfriamiento más prolongados.

El posicionamiento es igualmente crucial. Colocar la compuerta cerca del centro geométrico de la cavidad puede ayudar a reducir la distancia del flujo y garantizar una distribución uniforme. Es posible que se necesiten varias puertas para que los moldes más grandes mantengan la consistencia en todas las cavidades.

Análisis de simulación para un diseño óptimo de puerta

Las herramientas de simulación son indispensables para predecir cómo los cambios en el diseño de la puerta afectan la eficiencia del molde. Al simular diferentes escenarios, los ingenieros pueden optimizar el tamaño y la ubicación de la puerta 5 sin costosas pruebas y errores en la producción física. Este método permite realizar ajustes precisos que conducen a un mejor control de calidad y ciclos de fabricación eficientes.

La simulación puede revelar problemas potenciales como desequilibrios de flujo o atrapamiento de aire, lo que permite cambios de diseño preventivos que ahorran tiempo y recursos en la producción.

Las puertas laterales dejan una marca visible en el producto.Verdadero

Las puertas laterales son versátiles pero pueden dejar marcas después de quitarlas.

Las puertas de tamaño insuficiente aumentan el desperdicio de material en los moldes.FALSO

Las puertas de tamaño insuficiente provocan un llenado incompleto, no un desperdicio de material.

¿Cómo se pueden optimizar los parámetros del proceso para obtener mejores resultados?

La optimización de los parámetros del proceso es clave para lograr resultados superiores en el moldeo por inyección.

Para optimizar los parámetros del proceso, ajuste la presión y la velocidad de inyección, controle las temperaturas del molde y de la masa fundida y utilice la inyección de múltiples etapas. Estos ajustes aseguran un mejor equilibrio de llenado, mejorando la calidad del producto final.

Ajuste de la presión y la velocidad de inyección

La presión y la velocidad de inyección son elementos cruciales en las operaciones de moldeo que requieren una calibración cuidadosa. Para empezar, un ajuste gradual de estos parámetros puede ayudar a identificar la mejor combinación para una dinámica de flujo óptima. Por ejemplo, aumentar la presión de inyección puede mejorar la fluidez de la masa fundida, pero podría correr el riesgo de mantener una presión excesiva y una posible deformación del producto. Por el contrario, una velocidad de inyección elevada puede reducir el tiempo de llenado pero puede provocar la expulsión del material fundido y su inestabilidad.

La implementación de un proceso de inyección de múltiples etapas 6 permite ajustes de presión y velocidad durante diferentes fases del proceso de llenado. En la etapa inicial, una presión y velocidad más bajas ayudan a evitar la expulsión del material fundido. Posteriormente, aumentar estos parámetros durante la etapa intermedia garantiza un llenado rápido de la cavidad. Finalmente, una presión reducida durante la fase de mantenimiento evita una contracción excesiva del producto.

Control de las temperaturas del molde y de la masa fundida

La temperatura del molde afecta significativamente la fluidez y la velocidad de enfriamiento de la masa fundida. Una temperatura más alta del molde disminuye la viscosidad, lo que mejora la fluidez pero también prolonga el tiempo de enfriamiento y el ciclo de producción. Lograr una temperatura uniforme en todas las cavidades puede conducir a un llenado más equilibrado.

Optimizar la temperatura de fusión es igualmente importante. Las temperaturas de fusión excesivamente altas pueden provocar la degradación del plástico, mientras que las temperaturas más bajas aumentan la resistencia al flujo. Seleccionar la temperatura adecuada en función de las propiedades del material plástico y las necesidades de producción garantiza la uniformidad en todas las cavidades.

Aprovechamiento de técnicas de simulación y depuración

Las herramientas de simulación son invaluables para determinar el tamaño y la posición adecuados de la compuerta, así como para probar diferentes combinaciones de presiones y velocidades de inyección. Permiten a los fabricantes visualizar resultados potenciales y tomar decisiones informadas antes de que comience la producción real.

La depuración real refina aún más estas simulaciones al probarlas en entornos del mundo real. Este paso ayuda a ajustar los parámetros del proceso para alinearlos con entornos de producción específicos.

Monitoreo y ajuste continuo

El seguimiento regular de todo el proceso garantiza que cualquier desviación de los parámetros óptimos se identifique y corrija rápidamente. Este enfoque proactivo no sólo mantiene la calidad del producto sino que también mejora la eficiencia de fabricación.

La optimización de los parámetros del proceso es una tarea continua que requiere atención al detalle, conocimiento de las propiedades de los materiales y voluntad de experimentar con diferentes configuraciones. Al dominar estas áreas, los fabricantes pueden lograr mejoras notables en sus procesos de moldeo por inyección.

El aumento de la velocidad de inyección reduce el tiempo de llenado.Verdadero

Las velocidades de inyección más altas llenan los moldes más rápido, lo que reduce el tiempo del ciclo.

Una temperatura más alta del molde aumenta la viscosidad de la masa fundida.FALSO

Las temperaturas más altas del molde disminuyen la viscosidad, mejorando la fluidez.

¿Por qué el mantenimiento del equipo es fundamental para el rendimiento del molde?

El mantenimiento del equipo es esencial para garantizar que los moldes funcionen de manera óptima, lo que afecta tanto la eficiencia como la calidad del producto.

El mantenimiento del equipo es crucial para el rendimiento del molde, ya que garantiza la confiabilidad, reduce el tiempo de inactividad y mantiene la precisión necesaria para una producción de alta calidad. El mantenimiento regular de máquinas y moldes ayuda a evitar defectos, prolonga la vida útil del equipo y garantiza una calidad constante del producto.

Garantizar la confiabilidad y reducir el tiempo de inactividad

Una de las razones principales por las que el mantenimiento del equipo 7 es fundamental para el rendimiento del molde es la confiabilidad que proporciona. Las máquinas de moldeo por inyección son sistemas complejos que requieren precisión en su funcionamiento. Las comprobaciones periódicas de mantenimiento ayudan a identificar posibles problemas antes de que provoquen averías en la máquina, lo que reduce el tiempo de inactividad inesperado. Por ejemplo, revisar el sistema hidráulico con regularidad puede evitar fugas que podrían interrumpir el proceso de moldeo.

Además, al mantener los componentes eléctricos, se garantiza que todos los sensores y controladores funcionen correctamente, evitando costosas interrupciones y problemas de calidad.

Prolongación de la vida útil del equipo

El mantenimiento regular no sólo previene fallas repentinas sino que también extiende la vida útil del equipo. Esto es particularmente importante para moldes de múltiples cavidades donde incluso un desgaste mínimo puede provocar problemas importantes de rendimiento. Por ejemplo, lubricar piezas móviles como pasadores eyectores y deslizadores garantiza un funcionamiento suave y reduce el desgaste, extendiendo así la vida operativa del molde.

Un programa de mantenimiento detallado debe incluir:

| Componente | Actividad de mantenimiento | Frecuencia |

|---|---|---|

| Sistema hidráulico | comprobar si hay fugas | Mensual |

| Sistema eléctrico | Inspeccionar sensores | Trimestral |

| Piezas del molde | Lubricar piezas móviles | Quincenal |

| Calibración de la máquina | Verificar configuración | Anualmente |

Mantener la precisión y la coherencia

La precisión es clave en el moldeo por inyección para garantizar que cada cavidad se llene correctamente. La limpieza y el mantenimiento regulares del propio molde ayudan a mantener esta precisión. Con el tiempo, los residuos de materiales plásticos pueden acumularse en las superficies del molde, afectando el equilibrio del flujo y, en última instancia, la calidad del producto final. La limpieza regular previene estas acumulaciones y mantiene la precisión del molde.

Además, mantener una calibración precisa de la máquina de inyección garantiza que la presión y la velocidad de inyección se mantengan constantes, lo cual es fundamental para producir productos de alta calidad.

En conclusión, si bien una estrategia de mantenimiento sólida requiere tiempo y recursos, vale la pena al garantizar niveles de alto rendimiento de moldes y equipos. Invertir en mantenimiento regular mejora la calidad del producto, reduce los costos operativos y mejora la eficiencia general de la producción.

El mantenimiento reduce significativamente el tiempo de inactividad del molde.Verdadero

Los controles periódicos evitan averías y garantizan un funcionamiento continuo.

Ignorar el mantenimiento mejora la precisión del molde.FALSO

La negligencia conduce a la acumulación de residuos, lo que afecta el flujo y la calidad.

Conclusión

Dominar estas estrategias de optimización conduce a un rendimiento superior del molde y a una calidad del producto. Reflexione sobre sus prácticas actuales y considere implementar estas mejoras para mejorar la eficiencia.

-

Explore técnicas para lograr una distribución uniforme del flujo de fusión: Figura 1: Dos sistemas de canales naturalmente equilibrados (simétricos) y un contraejemplo. Figura 2: Un sistema de corredores balanceado artificialmente. Página 2. Moldeo por inyección. ↩

-

Descubra cómo los canales calientes mejoran el equilibrio y la eficiencia del llenado.: Si bien tanto los sistemas de canal caliente como los de canal frío tienen sus ventajas, en términos de flexibilidad de diseño y reducción de tiempos y costos de ciclo, el canal caliente... ↩

-

Explore varios tipos de compuertas para mejorar la eficiencia del molde: Las compuertas vienen en varios diseños, incluidas compuertas de borde, compuertas secundarias y compuertas de bebedero directo, que analizaremos más adelante. ↩

-

Descubra cómo el tamaño de la compuerta afecta el flujo y la eficiencia. El tamaño de compuerta ideal se basa en el espesor de la pared de la pieza, el volumen de la pieza, la viscosidad del material en las condiciones de procesamiento, la... ↩

-

Comprenda cómo las simulaciones refinan los diseños de compuertas de manera efectiva: La ubicación de la compuerta en el diseño de moldeo es fundamental, ya que afecta la calidad de las piezas que se fabrican, así como la capacidad de inyectar correctamente... ↩

-

Explore cómo la inyección de múltiples etapas mejora la precisión del llenado del molde: La inyección de múltiples etapas y el mantenimiento de la presión de múltiples etapas son parte del proceso de moldeo. El control de la inyección multietapa puede mejorar eficazmente... ↩

-

Comprenda cómo el mantenimiento afecta la confiabilidad y reduce el tiempo de inactividad de la producción: el mantenimiento de las herramientas de moldeo por inyección es crucial para desarrollar dispositivos médicos de moldeo por inyección consistentes y de alta calidad. Contrato de moldeo por inyección de plástico... ↩