¿Alguna vez trabajaste duro en un diseño y lo viste girar de maneras inesperadas?

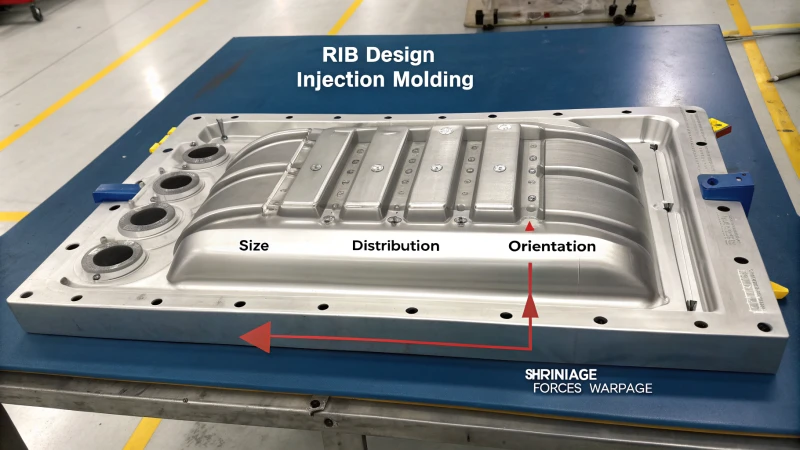

Para abordar los problemas de deformación en artículos moldeados por inyección se requiere un espesor de pared uniforme. El diseño de las nervaduras debe ser estratégico. Las formas simplificadas ayudan. Los diseños simétricos también influyen. Estos métodos equilibran las fuerzas decrecientes. Un proceso de enfriamiento suave reduce la deformación. Se minimiza la deformación.

Recuerdo mi primera lucha con los problemas de forma: fue muy molesto. Luego descubrí que conocer los detalles del diseño era realmente importante. Mantener el mismo grosor de la pared ayuda con el enfriamiento. Piense en un dispositivo de plástico liso: los lados más gruesos que la parte inferior significan que se enfría de manera desigual y se dobla.

Realmente es importante planificar cuidadosamente las costillas. Imagine un soporte de plástico; las costillas demasiado gruesas o mal colocadas provocan flexión. Controla el tamaño y la posición. Alinee con la dirección de contracción natural para proteger el producto.

La simplicidad ayuda mucho. Las formas complejas pueden verse bien, pero dificultan el enfriamiento. Los diseños simples o el uso de simetría, como una sección transversal equilibrada para una viga, mantienen la contracción uniforme. Esto reduce el riesgo de problemas.

Estas tácticas cambiaron mi forma de hacer moldeo por inyección. Ahora mis diseños se mantienen fuertes. Seguir estas ideas podría ser lo que necesitas para tu próximo proyecto.

El espesor uniforme de la pared reduce la deformación en las piezas moldeadas.Verdadero

El espesor uniforme de la pared ayuda a equilibrar las fuerzas de contracción, reduciendo la deformación.

Los diseños asimétricos evitan la deformación en el moldeo por inyección.FALSO

Se recomiendan diseños simétricos para reducir los riesgos de deformación.

- 1. ¿Cómo influye el espesor de la pared en la deformación?

- 2. ¿Cómo afecta el diseño de las nervaduras a la deformación en el moldeo por inyección?

- 3. ¿Por qué es importante la simplificación de la forma para minimizar la deformación?

- 4. ¿Cómo contribuye el diseño simétrico a reducir la deformación?

- 5. Conclusión

¿Cómo influye el espesor de la pared en la deformación?

Algunas piezas de plástico permanecen impecables, mientras que otras se deforman. A veces se deforman tanto que no se puede saber qué se supone que son.

El espesor de la pared es importante para reducir la deformación. Afecta la uniformidad con la que se enfría una pieza de plástico. El espesor también influye en la distribución de tensiones. El espesor uniforme de las paredes reduce las diferencias de contracción. Las diferencias de contracción provocan deformaciones. El diseño necesita cambios suaves. Las transiciones graduales disminuyen los puntos de estrés.

Importancia del espesor uniforme de la pared

Cuando comencé a aprender sobre diseño de moldes, me sentí confundido. Pequeños cambios en el espesor de la pared de una pieza podrían arruinar su resistencia. Era como doblar papel cuando era niño: hacerlo bien creaba algo hermoso, hacerlo mal dejaba un desastre.

Mantener un espesor de pared uniforme en las piezas moldeadas por inyección es crucial para reducir la deformación. Los espesores desiguales provocan velocidades de enfriamiento diferentes, lo que provoca tensiones internas y deformaciones. Por ejemplo, imagina una caja de plástico rectangular 1 que se tuerce porque sus paredes no son uniformes. Es posible que no siempre se produzca una uniformidad perfecta, pero los cambios suaves de paredes gruesas a delgadas ayudan a evitar cambios abruptos.

Optimización del diseño para el espesor de la pared

Reducir la deformación implica pensar cuidadosamente. En diseño, me centro en las transiciones del espesor de las paredes. Si se necesitan cambios, los cambios graduales reducen el estrés. Es como meterse lentamente en agua fría en lugar de saltar.

Para minimizar la deformación, los diseñadores deben asegurarse de que las áreas con variaciones necesarias tengan transiciones graduales. Por ejemplo, si una pared pasa de gruesa a delgada, el cambio debe ser gradual para reducir las concentraciones de tensión. Además, considere utilizar un enfoque de diseño simétrico 2 para equilibrar las fuerzas durante el enfriamiento.

Costillas y Refuerzos

Colocar las nervaduras con cuidado aumenta la resistencia sin paredes gruesas. Requiere precisión.

La colocación estratégica de nervaduras puede mejorar la resistencia de la pieza sin aumentar excesivamente el espesor de la pared. Las nervaduras deben ser más delgadas que la pared principal para evitar una contracción desigual y no deben exceder entre 0,6 y 0,8 veces el espesor de la pared primaria para evitar deformaciones debido a una contracción desigual.

| Espesor de la pared | Grosor de las costillas | Potencial de deformación |

|---|---|---|

| Uniforme | 0,6x | Bajo |

| Desigual | >0,8x | Alto |

Es necesario un espaciamiento uniforme para evitar problemas de contracción local; Una vez trabajé en un soporte de plástico del producto 3 donde la colocación desigual de las nervaduras causó sorpresas.

Consideraciones sobre la forma del producto

Las formas complejas afectan el flujo y el enfriamiento del plástico, con riesgo de deformación.

Simplificar las formas o ajustar el diseño del molde puede ayudar a mitigar estos efectos al considerar el diseño de la puerta y la estructura del molde. Los diseños simétricos equilibran las fuerzas de contracción y ayudan en gran medida a reducir la deformación en piezas complejas.

El uso de estas ideas en diseño y fabricación me ha demostrado que pequeños cambios realmente pueden mejorar la calidad y la confiabilidad; los detalles son muy importantes.

El espesor uniforme de la pared reduce la deformación en las piezas moldeadas.Verdadero

El espesor uniforme garantiza un enfriamiento uniforme, minimizando las tensiones internas.

Las nervaduras deben exceder 0,8 veces el espesor de la pared para evitar deformaciones.FALSO

Las nervaduras que superan 0,8 veces el espesor de la pared aumentan el riesgo de deformación.

¿Cómo afecta el diseño de las nervaduras a la deformación en el moldeo por inyección?

Recuerdo el primer momento en que comprendí cómo un pequeño cambio en el diseño podía tener éxito o fracasar por completo en un proyecto.

El diseño de nervaduras afecta la flexión en el moldeo por inyección al controlar cuánto se encoge el material. El tamaño, la extensión y la dirección adecuados de las nervaduras distribuyen las fuerzas de contracción de manera uniforme. Esto reduce la flexión. El espesor de las nervaduras debe permanecer entre 0,6 y 0,8 veces el espesor de la pared para limitar realmente la deformación. Es muy importante tener en cuenta.

El papel del diseño de costillas en el moldeo por inyección

Recuerdo un proyecto donde el diseño de nervaduras lo cambió todo. Las nervaduras en el moldeo por inyección hacen más que fortalecer las piezas. Actúan como campeones ocultos, manteniendo las cosas fuertes sin utilizar demasiado material 4 . Sin embargo, un diseño inadecuado de las nervaduras puede provocar deformaciones, un defecto común en el que la pieza se distorsiona después del enfriamiento.

Importancia del espesor y la distribución de las costillas

Durante el rediseño de un bracket de plástico, aprendí la importancia del espesor y el espaciado de las nervaduras. Las nervaduras deben tener entre 0,6 y 0,8 veces el espesor de la pared. Este concepto fue crucial para mí ya que ayuda a prevenir la contracción diferencial, que provoca deformaciones.

| Grosor de las costillas | Espesor de la pared | Relación |

|---|---|---|

| 2mm | 2,5 mm | 0.8 |

| 1,5 mm | 2mm | 0.75 |

| 1,8 mm | 3mm | 0.6 |

Las nervaduras gruesas provocaron una mayor contracción que las áreas cercanas, creando distorsión. Es muy importante espaciar uniformemente las nervaduras; demasiadas en un solo lugar dan como resultado una contracción desigual, un problema que trato de evitar distribuyéndolas uniformemente.

Considerando la dirección de contracción

Comprender la dirección de la contracción es como leer el mapa de enfriamiento de una pieza. En las piezas redondas, las nervaduras radiales distribuyen las fuerzas de contracción por igual en todas las direcciones, minimizando la posible deformación al equilibrar las fuerzas que se producen durante el enfriamiento.

Principios de simplificación y diseño simétrico

Me gusta mantener los diseños simples, especialmente con las formas de los productos porque las formas complejas complican el flujo y el enfriamiento durante el moldeo por inyección, haciéndolos propensos a problemas de deformación. Un proyecto anterior me mostró la fuerza de los diseños simétricos; equilibran bien la contracción, reduciendo el riesgo de deformación.

Por ejemplo, el diseño de una viga de plástico con una sección transversal simétrica mantuvo su integridad durante el enfriamiento al permitir fuerzas de contracción uniformes.

El uso de estas ideas de diseño de nervaduras no sólo previene defectos sino que también mejora la eficiencia general del proceso de fabricación 5 . Al optimizar el diseño de las nervaduras, los fabricantes pueden lograr piezas de alta calidad con defectos mínimos, lo que garantiza un mejor rendimiento y longevidad del producto.

El espesor de las nervaduras debe ser de 0,6 a 0,8 veces el espesor de la pared.Verdadero

Esta relación ayuda a prevenir la contracción diferencial, reduciendo la deformación.

Los diseños complejos de nervaduras reducen la deformación en el moldeo por inyección.FALSO

Los diseños complejos complican el flujo y el enfriamiento, lo que aumenta el riesgo de deformación.

¿Por qué es importante la simplificación de la forma para minimizar la deformación?

Imagínese a un artista esculpiendo una obra maestra, pero la arcilla se niega a mantener su forma. Esa es la experiencia de la deformación en el moldeo por inyección. Simplificar la forma realmente ayuda aquí.

La simplificación de la forma juega un papel vital en la reducción de la deformación durante el moldeo por inyección. Ayuda a lograr un enfriamiento y una contracción uniformes. El proceso reduce la complejidad de las rutas de flujo. Los puntos de estrés disminuyen significativamente. Las fuerzas de contracción logran el equilibrio. Como resultado, surgen productos más estables.

El papel de la simplificación de formas en la prevención de deformaciones

Recuerdo mi primer encuentro con problemas de deformación. Me sentí como una pesadilla tratando de entender por qué mi hermoso diseño terminó pareciendo papel arrugado. Fue entonces cuando me di cuenta de que mantener las cosas simples es crucial. En el moldeo por inyección, las formas complicadas a menudo provocan un enfriamiento y una contracción 6 , lo que provoca deformaciones. La simplificación de las formas realmente ayuda a lograr un flujo constante de material e incluso un enfriamiento.

Mantener un espesor de pared uniforme

Una lección crucial que aprendí fue sobre el espesor de las paredes. Imagina que estás construyendo un castillo de arena y si una pared es más gruesa que el resto, se derrumba de manera desigual. Lo mismo ocurre con los diseños. Mantener el espesor de la pared uniforme es esencial para evitar que la tensión se concentre en un área, lo que provoca deformaciones 7 . Cuando diseño una caja rectangular simple, siempre mantengo el mismo grosor de pared en todos los lados. Si es necesario cambiar el grosor, me aseguro de que la transición sea suave para evitar cambios repentinos que provoquen deformaciones.

Costillas y su ubicación estratégica

Las costillas son complicadas. Añaden resistencia sin necesidad de más espesor, pero deben diseñarse con prudencia. Mantener las nervaduras entre 0,6 y 0,8 veces el espesor de la pared ayuda a que sean efectivas sin causar problemas. Una vez coloqué costillas radialmente en una parte redonda; Equilibró bien la contracción y redujo la flexión.

| Factor | Recomendación | Ejemplo |

|---|---|---|

| Espesor de la pared | mantener uniforme | caja rectangular |

| Tamaño de las costillas | 0,6-0,8 veces el espesor de la pared | Soporte de plastico |

| Distribución de costillas | Colocado uniformemente | Piezas circulares |

Principios de diseño simétrico

La simetría en el diseño cambió todo para mí. Equilibra las fuerzas de contracción y reduce el riesgo de deformación. Piense en un balancín perfectamente equilibrado en el medio; ese es el efecto de la simetría. Por ejemplo, diseñar una viga de plástico con secciones transversales simétricas conduce a un enfriamiento uniforme, lo que reduce el potencial de distorsión.

Evitar geometrías complejas

Las formas complejas son tentadoras (he estado allí), pero alteran el flujo de materiales y los procesos de enfriamiento. Si no es posible evitarlos, ajuste los diseños de compuertas y moldes para enfrentar estos desafíos y reducir sus efectos en los procesos de enfriamiento 8 .

La aplicación de estos principios ha revolucionado mi enfoque de los desafíos de diseño, lo que ha dado como resultado creaciones sólidas que sobreviven a los problemas de fabricación manteniendo intactas su integridad y propósito. El uso eficaz de estas estrategias ha aumentado realmente la confiabilidad del producto y realmente ha aumentado mi confianza para crear un trabajo de alta calidad en todo momento.

El espesor uniforme de la pared evita la deformación.Verdadero

El espesor constante de la pared garantiza un enfriamiento uniforme, lo que reduce los puntos de tensión.

Las formas complejas promueven un flujo constante de materiales.FALSO

Las formas complejas provocan un enfriamiento y una contracción desiguales, lo que provoca deformaciones.

¿Cómo contribuye el diseño simétrico a reducir la deformación?

¿Alguna vez has pensado en evitar que tus creaciones se retuerzan y giren en contra de tus deseos?

El diseño simétrico reduce la flexión al equilibrar las fuerzas de contracción en todo el producto. El espesor uniforme de la pared ayuda a la estabilidad. El diseño adecuado de las nervaduras favorece la resistencia. Las formas simples también contribuyen a una fabricación sólida y confiable.

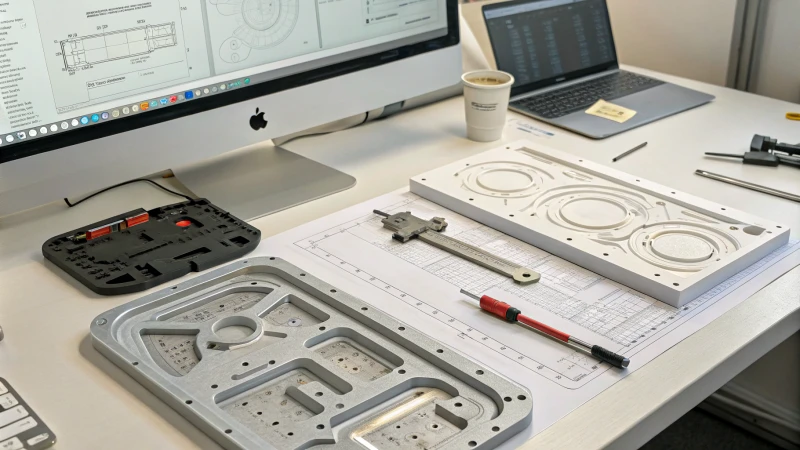

El papel del diseño simétrico

Hubo un tiempo en el que trabajé duro en el diseño de una pieza compleja para un nuevo dispositivo. Me senté en mi escritorio, rodeado de bocetos y tazas de café hasta altas horas de la noche. Muchos diseñadores, como yo, notamos que utilizar un diseño simétrico en un producto actúa como un arma secreta. Lucha contra los problemas de enfriamiento desigual y contracción. Las formas simétricas ayudan a distribuir las fuerzas de contracción por igual, del mismo modo que los pesos de equilibrio pueden mantener estable un balancín.

En la fabricación, particularmente en el moldeo por inyección 9 , mantener la simetría puede mitigar los efectos del enfriamiento y la contracción desiguales. Cuando un producto se diseña con geometría simétrica, se garantiza que las fuerzas de contracción se distribuyan uniformemente.

Espesor de pared uniforme

Una lección clave que aprendí temprano es la importancia del espesor uniforme de las paredes. Piense en cocinar pasta. Si un lado es más grueso, no se cocinará bien. Del mismo modo, en el moldeo por inyección, un espesor de pared desigual provoca diferentes velocidades de enfriamiento y provoca deformaciones. Me esfuerzo por lograr dimensiones de pared uniformes en el producto, pero introduzco cambios graduales si es necesario realizar variaciones.

| Elemento de diseño | Efecto sobre la deformación |

|---|---|

| Pared uniforme | Reduce la contracción diferencial |

| Transiciones graduales | Minimiza las concentraciones de estrés. |

Optimización de nervaduras y refuerzos

Las costillas me intrigan. Son como héroes silenciosos de la estructura. Diseñarlos de la misma manera en ambos lados y distribuirlos uniformemente detiene el terrible encogimiento localizado que causa la deformación. Por lo general, mantengo el grosor de las nervaduras entre 0,6 y 0,8 veces el grosor de la pared principal para obtener una combinación perfecta.

Las nervaduras son cruciales para mejorar la integridad estructural sin aumentar el espesor de la pared. Sin embargo, su diseño debe ser simétrico y distribuido uniformemente para evitar contracciones localizadas que puedan provocar deformaciones.

Simplificando la geometría del producto

Aprendí que la complejidad puede ser complicada. Las formas complejas crean problemas con el flujo y el enfriamiento del plástico fundido. Ahora trato de simplificar las formas cuando puedo; sin embargo, cuando no se puede evitar la complejidad, modifico el diseño para reducir el efecto en la dinámica del flujo.

Los diseños de moldes optimizados 10 también pueden contribuir a reducir la deformación al garantizar una distribución uniforme del material durante el proceso de inyección.

Equilibrio de las fuerzas de contracción

La simetría influye más que solo en la apariencia de las cosas. Tomemos como ejemplo las vigas: un diseño simétrico puede equilibrar las fuerzas de contracción durante el enfriamiento y reducir la deformación.

Los diseñadores como yo utilizamos herramientas CAD desde el principio para simular estos factores, lo que nos ahorra muchas horas y dolores de cabeza.

El principio de simetría se aplica no sólo a las formas externas sino también a estructuras internas como las nervaduras.

Por ejemplo, una disposición simétrica en una estructura de vigas puede equilibrar las fuerzas de contracción en ambos lados durante el enfriamiento, minimizando así la deformación.

Los diseñadores que se especializan en diseño de productos 11 a menudo aprovechan las herramientas CAD para simular y ajustar estos factores en las primeras etapas del proceso de diseño.

Esta previsión ayuda a lograr resultados óptimos tanto en estética como en funcionalidad sin comprometer la eficiencia de fabricación.

Seguir estos principios me ha permitido crear diseños que cumplen con altos estándares y al mismo tiempo mejoran la eficiencia de fabricación.

El diseño simétrico reduce la deformación en el moldeo por inyección.Verdadero

El diseño simétrico garantiza una distribución uniforme de las fuerzas de contracción.

Variar el espesor de la pared ayuda a prevenir la deformación.FALSO

La variación del espesor de la pared provoca un enfriamiento desigual, lo que provoca deformaciones.

Conclusión

La optimización del diseño del producto mediante un espesor de pared uniforme, la ubicación estratégica de las nervaduras y formas simplificadas reduce eficazmente la deformación en las piezas moldeadas por inyección, mejorando la resistencia y la confiabilidad de la fabricación.

-

Este enlace explica cómo el espesor desigual de la pared provoca diferencias en la velocidad de enfriamiento, lo que provoca deformaciones. ↩

-

Explore cómo los diseños simétricos pueden equilibrar las fuerzas de contracción y minimizar la deformación en las piezas moldeadas. ↩

-

Conozca las técnicas óptimas de diseño de nervaduras para reducir la deformación y al mismo tiempo mantener la resistencia de la pieza. ↩

-

Explore cómo el uso efectivo de materiales afecta el diseño de las nervaduras y la calidad de las piezas. ↩

-

Descubra cómo la optimización del diseño de nervaduras puede mejorar la eficiencia de fabricación y reducir los defectos. ↩

-

Explore cómo el enfriamiento desigual provoca deformaciones en las piezas moldeadas, algo esencial para comprender las mejoras en el diseño. ↩

-

Descubra por qué un espesor de pared constante evita la deformación al garantizar un enfriamiento uniforme. ↩

-

Descubra cómo el diseño estratégico de la puerta puede mitigar los impactos de las formas complejas en la refrigeración. ↩

-

Explore este enlace para comprender el impacto de las opciones de diseño en el moldeo por inyección en los problemas de deformación. ↩

-

Conozca el papel de los diseños de moldes optimizados para minimizar la deformación durante la fabricación. ↩

-

Descubra cómo las herramientas CAD ayudan a los diseñadores a optimizar los diseños de productos para lograr una mejor funcionalidad y reducir la deformación. ↩