¿Estás cansado de ver defectos en tus piezas moldeadas por inyección? Créame, he estado allí. Puede resultar frustrante cuando las cosas no salen según lo planeado. Pero optimizar el diseño de su corredor podría ser la clave para superar estos desafíos.

Las mejores técnicas de optimización para el diseño de canales en moldes de inyección incluyen el diseño de formas y tamaños de canales apropiados, el uso de diseños equilibrados o desequilibrados según la complejidad del producto y el empleo de herramientas de simulación numérica para predecir y mitigar posibles defectos.

Profundicemos en estrategias y aplicaciones del mundo real que realmente pueden transformar su línea de producción. Le prometo que encontrará ideas que pueden elevar sus procesos a nuevas alturas.

La optimización del diseño de los canales reduce el tiempo del ciclo de moldeo.Verdadero

Los diseños optimizados minimizan la distancia del flujo, lo que reduce el tiempo de inyección.

- 1. ¿Por qué es esencial la optimización del diseño del corredor para el moldeo por inyección?

- 2. ¿Cómo influyen el tamaño y la forma del corredor en la eficiencia del molde?

- 3. ¿Qué papel juega la simulación numérica en la optimización?

- 4. ¿Qué industrias se benefician más de los diseños de canales avanzados?

- 5. Conclusión

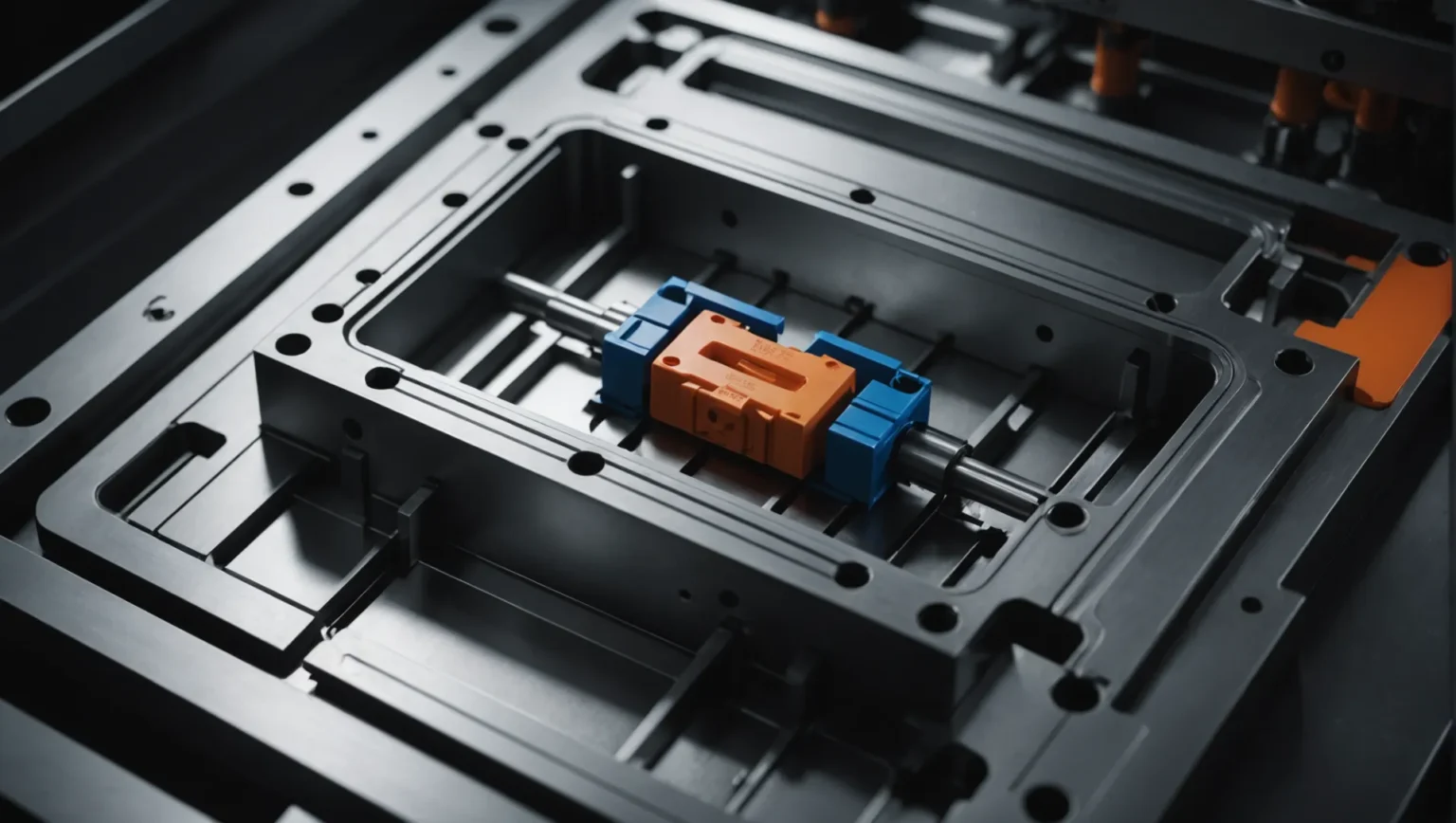

¿Por qué es esencial la optimización del diseño del corredor para el moldeo por inyección?

La optimización del diseño de los canales es crucial para aumentar la calidad del producto y la eficiencia de la producción en el moldeo por inyección.

La optimización del diseño de los canales garantiza un flujo de fusión uniforme, un tiempo de llenado adecuado y ciclos de moldeo reducidos, lo que mejora tanto la calidad como la eficiencia en los procesos de moldeo por inyección.

Mejora de la calidad del producto con un diseño de canal optimizado

En el moldeo por inyección, lograr un flujo de fusión uniforme es primordial. Un diseño optimizado del canal garantiza que el plástico fundido fluya uniformemente por todo el molde, lo que reduce significativamente defectos como disparos cortos, marcas de contracción y deformaciones. Esta precisión no sólo mejora la exactitud dimensional sino que también mejora la calidad del aspecto general de los productos.

Además, controlar el tiempo de llenado ajustando el tamaño y la disposición del canal garantiza el llenado simultáneo de cada pieza. Esta armonización es esencial para mantener una calidad constante del producto, particularmente en moldes complejos o de múltiples cavidades.

Impulsar la eficiencia de la producción

Un diseño inteligente de los canales puede acortar drásticamente el ciclo de moldeo. Al reducir la distancia del flujo y la pérdida de presión, se minimiza tanto la presión como el tiempo de inyección, lo que se traduce directamente en tasas de producción más rápidas. Además, un sistema de rodete optimizado utiliza la energía de la máquina de moldeo por inyección de manera más eficiente, reduciendo el consumo de energía innecesario y disminuyendo los costos de producción.

Por ejemplo, al adoptar una disposición equilibrada de los canales donde la estructura es simétrica, los fabricantes pueden garantizar que el plástico fundido llegue a todas las secciones simultáneamente. Este enfoque es ideal para productos con formas simétricas y tamaños más pequeños. Por el contrario, los diseños desequilibrados se adaptan a productos complejos o más grandes mediante el uso de longitudes y secciones transversales variadas.

| Tipo de diseño del corredor | Aplicación ideal |

|---|---|

| Diseño equilibrado | Productos simétricos y de pequeño tamaño. |

| Diseño desequilibrado | Productos complejos y de gran tamaño. |

Aprovechando la simulación numérica para obtener resultados superiores

El uso de herramientas de simulación numérica como el software Moldflow 1 puede refinar aún más los diseños de los canales. Estas herramientas permiten un análisis detallado de cómo las diferentes configuraciones de canales afectan el flujo de fusión, la distribución de temperatura y la presión dentro del molde. Al predecir defectos potenciales, como deformaciones o marcas de contracción, antes de las pruebas físicas, los fabricantes pueden ahorrar tiempo y recursos.

Estas simulaciones proporcionan un campo de pruebas virtual para ajustar los diseños de los corredores sin las implicaciones de costo y tiempo de las pruebas físicas. Permiten ajustes precisos que conducen a una calidad superior del producto y a una eficiencia operativa.

Aplicaciones del mundo real

La industria automovilística, por ejemplo, se beneficia significativamente de la optimización del diseño de las rodaduras. Al perfeccionar los tamaños y diseños de los canales de flujo, los fabricantes pueden reducir la contracción y la deformación del producto, logrando una mayor precisión dimensional y atractivo estético. De manera similar, en la fabricación de productos electrónicos, la optimización de los canales de flujo no solo mejora la apariencia del producto sino que también mejora el rendimiento eléctrico al minimizar defectos como burbujas o rayas plateadas.

En conclusión, la optimización del diseño de los canales es una piedra angular en la búsqueda de calidad y eficiencia dentro de la industria del moldeo por inyección. Mediante un diseño preciso y el uso estratégico de herramientas de simulación, los fabricantes pueden desbloquear nuevos niveles de rendimiento en sus procesos de producción.

El diseño optimizado de los canales reduce el tiempo del ciclo de moldeo por inyección.Verdadero

Minimiza la distancia del flujo y la pérdida de presión, acelerando los ciclos.

Los diseños de canales equilibrados son ideales para productos grandes y complejos.FALSO

Los diseños equilibrados se adaptan a productos pequeños y simétricos; los desequilibrados se ajustan a elementos complejos.

¿Cómo influyen el tamaño y la forma del corredor en la eficiencia del molde?

El tamaño y la forma del canal juegan un papel crucial en la optimización de la eficiencia del molde, lo que afecta la calidad del producto y la velocidad de producción.

El tamaño y la forma del canal influyen directamente en la eficiencia del molde al controlar el flujo de fusión, la distribución de presión y la transferencia de calor durante el proceso de moldeo por inyección. Los canales correctamente diseñados reducen el tiempo del ciclo, el consumo de energía y mejoran la calidad del producto al garantizar un llenado uniforme y reducir defectos como deformaciones y contracción.

La importancia del tamaño del corredor en el moldeo por inyección

El tamaño del canal es fundamental para controlar el caudal y la presión del plástico fundido a medida que se mueve a través del molde. La optimización del diámetro del canal puede afectar significativamente tanto a la calidad como a la eficiencia del proceso de moldeo por inyección. Un sistema de guías bien diseñado minimiza el uso de material, reduce los tiempos de ciclo y mejora la precisión dimensional.

-

Diámetro del canal principal : El diámetro del canal principal debe seleccionarse según el tamaño de la boquilla de la máquina de inyección y el peso del producto. Un corredor principal del tamaño adecuado garantiza un caudal equilibrado que evita defectos como disparos cortos o exceso de empaque.

-

Diámetro de los ramales : Los ramales más pequeños son adecuados para plásticos con alta fluidez, mientras que los diámetros más grandes son necesarios para materiales más pesados o viscosos. Este ajuste ayuda a mantener un flujo constante y evita caídas de presión que podrían provocar defectos.

-

Consideraciones sobre el tamaño de la puerta : El tamaño de la puerta afecta la rapidez con la que se llena la cavidad del molde. Debe adaptarse a las propiedades del material y al espesor de la pared del producto para evitar problemas como chorros o marcas de flujo.

El papel de la forma del canal en el rendimiento del molde

La forma del canal también juega un papel fundamental en la optimización de la eficiencia del molde. Las diferentes formas ofrecen ventajas y desafíos únicos según la aplicación:

| Forma del corredor | Características y aplicaciones |

|---|---|

| Corredor circular | Ofrece una mínima resistencia al flujo y una distribución uniforme del calor; Ideal para la mayoría de los plásticos. |

| Corredor trapezoidal | Resistencia al flujo ligeramente mayor pero más fácil de procesar; Adecuado para productos pequeños. |

| Corredor en forma de U | Mayor resistencia al flujo pero reduce las zonas muertas; beneficioso para productos grandes. |

La elección entre estas formas depende de los requisitos específicos de la aplicación de moldeo por inyección, incluidas las características del material y las dimensiones del producto.

Estrategias para un diseño óptimo del corredor

-

Diseño equilibrado : garantiza rutas de flujo simétricas a todas las partes del molde, lo cual es crucial para que los productos pequeños y simétricos garanticen la uniformidad en el llenado y el enfriamiento.

-

Diseño desequilibrado : Adecuado para formas complejas o asimétricas donde diferentes partes del molde pueden requerir diferentes velocidades de llenado y presiones para garantizar una distribución uniforme.

La incorporación de herramientas de simulación numérica como Moldflow 2 puede refinar aún más estos diseños al predecir problemas potenciales como deformaciones o contracción antes de que ocurran, lo que permite realizar ajustes proactivos.

Al centrarse en estos aspectos críticos del diseño de canales, los fabricantes pueden lograr mejoras significativas en la eficiencia del molde, lo que resulta en una mejor calidad del producto, reducción de desperdicios y menores costos de producción.

Los corredores circulares ofrecen una resistencia mínima al flujo.Verdadero

Los corredores circulares proporcionan una distribución uniforme del calor, lo que reduce la resistencia.

Los corredores trapezoidales son los mejores para productos grandes.FALSO

Los corredores en forma de U son mejores para productos grandes debido a la reducción de las zonas muertas.

¿Qué papel juega la simulación numérica en la optimización?

La simulación numérica está revolucionando la forma en que optimizamos procesos de ingeniería complejos, incluidos los diseños de canales de moldes de inyección.

La simulación numérica desempeña un papel fundamental en la optimización al proporcionar información detallada sobre la dinámica del flujo y la distribución de la presión. Ayuda a predecir defectos potenciales, lo que permite a los ingenieros perfeccionar los diseños antes de las pruebas físicas, ahorrando así tiempo y recursos y mejorando la calidad del producto.

Comprender la simulación numérica

La simulación numérica implica el uso de modelos computacionales para predecir el comportamiento de sistemas bajo diversas condiciones. En el contexto del moldeo por inyección 3 , permite a los ingenieros visualizar y analizar el flujo de plástico fundido dentro del molde. Esta poderosa herramienta ayuda a identificar posibles problemas, como un llenado desigual o una presión excesiva, que podrían provocar defectos en el producto final.

Beneficios de utilizar la simulación numérica

-

Análisis predictivo : al simular todo el proceso de moldeo, los ingenieros pueden prever problemas como disparos cortos o deformaciones. Esta capacidad predictiva permite realizar ajustes de diseño proactivos que mitiguen estos problemas antes de que comience la fabricación.

-

Eficiencia de costos : reducir la cantidad de prototipos físicos necesarios ahorra costos de materiales y horas de mano de obra. Se pueden realizar ajustes en el modelo digital, lo que es mucho más rentable que reestructurar un molde físico.

-

Mejora de la calidad : las simulaciones numéricas ayudan a garantizar un flujo de fusión uniforme y tiempos de llenado adecuados, lo que afecta directamente la precisión dimensional y la calidad de la superficie de las piezas moldeadas.

Herramientas de simulación numérica en moldeo por inyección

Varias herramientas se utilizan ampliamente para la simulación numérica en el moldeo por inyección:

-

Moldflow : este software ofrece capacidades de análisis integrales, incluida la distribución de temperatura, el tiempo de enfriamiento y las variaciones de presión. Ayuda a optimizar los diseños de los canales para mejorar la calidad del producto.

-

Autodesk Moldflow Insight : conocida por sus simulaciones detalladas, esta herramienta proporciona información sobre comportamientos de flujo complejos, lo que permite realizar ajustes más precisos en el diseño de canales.

Estudios de caso sobre optimización del diseño del corredor

Industria automotriz

En la fabricación de piezas de automóviles, la simulación numérica ha sido fundamental para optimizar la disposición de los canales. Por ejemplo, al ajustar digitalmente los tamaños y formas de los canales, los fabricantes han reducido la deformación y mejorado la precisión dimensional, lo que ha dado lugar a componentes de mayor calidad.

Fabricación de productos electrónicos

Para los productos electrónicos, donde la precisión es crucial, la simulación numérica ayuda a minimizar defectos como rayas plateadas o burbujas. Al simular diferentes configuraciones de canales, los fabricantes pueden lograr una mejor calidad de apariencia y rendimiento eléctrico de sus productos.

El futuro de la simulación numérica

A medida que avance la tecnología, la simulación numérica seguirá evolucionando y ofrecerá herramientas aún más precisas a los ingenieros. La integración de la IA y el aprendizaje automático en el software de simulación promete mejorar la precisión predictiva, haciendo que estas herramientas sean indispensables en la optimización de la fabricación.

Al aprovechar la simulación numérica 4 , las industrias no solo pueden mejorar sus procesos actuales sino también innovar para avances futuros.

La simulación numérica reduce la necesidad de prototipos físicos.Verdadero

Las simulaciones permiten realizar ajustes de diseño digitalmente, reduciendo los costos de los prototipos.

La integración de la IA en las simulaciones disminuye la precisión predictiva.FALSO

La IA mejora la precisión predictiva al mejorar la precisión de la simulación.

¿Qué industrias se benefician más de los diseños de canales avanzados?

Los diseños avanzados de canales en el moldeo por inyección están revolucionando diversas industrias al mejorar la calidad y la eficiencia.

Industrias como la automoción, la electrónica, los dispositivos médicos y los bienes de consumo se benefician significativamente de los diseños avanzados de guías. La optimización de estos diseños mejora la calidad del producto, reduce los defectos, acorta los tiempos de ciclo y reduce el consumo de energía.

Industria automotriz

El sector del automóvil 5 depende en gran medida de componentes duraderos y de alta precisión. Los diseños optimizados de los canales en el moldeo por inyección reducen defectos como la contracción y la deformación, lo que garantiza una mejor precisión dimensional. Esto no sólo mejora la seguridad y confiabilidad de las piezas de automóviles, sino que también acelera los ciclos de producción, lo que genera rentabilidad.

En el contexto de los vehículos eléctricos, donde los materiales ligeros y de alto rendimiento son cruciales, los sistemas de rodadura avanzados ayudan a lograr una distribución uniforme del material. Esto da como resultado piezas que cumplen con estrictos estándares de rendimiento y al mismo tiempo minimizan el desperdicio.

Industria Electrónica

La industria electrónica 6 exige componentes con diseños complejos y alta funcionalidad. Los diseños de canales optimizados abordan problemas comunes como burbujas y rayas plateadas, mejorando la apariencia y el rendimiento eléctrico de los productos electrónicos.

Con el rápido ritmo de innovación en la electrónica de consumo, los fabricantes se benefician de ciclos de moldeo más cortos gracias a diseños avanzados de canales, lo que facilita un tiempo de comercialización más rápido para nuevos productos.

Dispositivos médicos

En el campo médico, la precisión es primordial. El uso de diseños de canales avanzados garantiza que los componentes de los dispositivos médicos cumplan con las especificaciones exactas con una variabilidad mínima. Esto es fundamental para productos como instrumentos quirúrgicos y herramientas de diagnóstico, donde incluso las desviaciones menores pueden provocar problemas importantes.

Además, la eficiencia mejorada de los ciclos de moldeo permite un mayor rendimiento sin comprometer la calidad, lo cual es esencial para responder a las necesidades sanitarias urgentes.

Bienes de consumo

Los fabricantes de bienes de consumo también se benefician de la distribución optimizada de las guías. La capacidad de producir artículos estéticamente agradables y funcionales con menos defectos da como resultado una mayor satisfacción del cliente.

Por ejemplo, los artículos para el hogar, como los utensilios de cocina y los productos de cuidado personal, requieren durabilidad y atractivo, lo que se puede lograr mediante sistemas de guías mejorados que garanticen una calidad constante del producto.

Conclusión: un activo intersectorial

Si bien los beneficios específicos varían según la industria, la ventaja general de los diseños avanzados de canales es clara: mejoran la calidad del producto y la eficiencia de fabricación. Ya sea que se dedique a la automoción, la electrónica, los dispositivos médicos o los bienes de consumo, aprovechar estas tecnologías puede proporcionar una ventaja competitiva en el acelerado mercado actual.

Los diseños avanzados de canales reducen los defectos en las piezas de automóviles.Verdadero

Los diseños optimizados garantizan una mejor precisión dimensional y reducen los defectos.

Los diseños de los corredores no tienen ningún impacto en la precisión de los dispositivos médicos.FALSO

Los diseños avanzados garantizan que los componentes cumplan con las especificaciones exactas, cruciales para la precisión.

Conclusión

En resumen, dominar la optimización del diseño de los canales es esencial para mejorar la calidad del producto y la eficiencia de la producción. Adopte estas técnicas para mantenerse a la vanguardia en el competitivo panorama de la fabricación.

-

Explore cómo el software Moldflow mejora la eficiencia del moldeo por inyección a través de la simulación. El software de simulación Autodesk Moldflow proporciona información sobre el moldeo por inyección y compresión de plástico para mejorar la calidad de las piezas fabricadas. ↩

-

Descubra cómo Moldflow predice y resuelve posibles problemas de moldeo: el software de simulación Moldflow le permite solucionar problemas con el moldeo por inyección y compresión de plástico. Herramientas avanzadas y una interfaz de usuario simplificada ↩

-

Conozca los fundamentos del moldeo por inyección y sus aplicaciones industriales: qué es el moldeo por inyección, cómo es la máquina de moldeo por inyección y cómo funciona la inyección... ↩

-

Descubra cómo la simulación numérica mejora los procesos y resultados de ingeniería: debido a que la simulación numérica permite una experimentación rápida, abre la puerta a una mayor innovación. Los ingenieros y diseñadores pueden realizar pruebas fuera de... ↩

-

Explore cómo la optimización de los canales mejora la seguridad y la eficiencia en las piezas de automóviles. La optimización del diseño mediante la implementación de One Piece Flow es una clave elemental para mejorar la eficiencia y garantizar el éxito. Debería estar presente en… ↩

-

Comprenda cómo los diseños de canales optimizados mejoran la calidad de la producción electrónica: Los diseños de línea y diseño son elementos fundamentales para lograr eficiencia, flexibilidad y calidad al menor costo posible. ↩