El moldeo por inyección es una danza fascinante de precisión y creatividad, donde el diseño correcto de la boquilla puede hacer o deshacer todo el proceso de producción.

Para optimizar el diseño de las boquillas en el moldeo por inyección, concéntrese en seleccionar los tipos de boquillas apropiados, ajustar los tamaños para materiales específicos y emplear métodos de calentamiento efectivos. La alineación y el sellado adecuados entre la boquilla y el molde también son fundamentales para obtener resultados superiores.

Si bien las estrategias básicas para optimizar el diseño de las boquillas son sencillas, los matices de implementación pueden variar significativamente según los materiales y entornos de producción específicos. Profundice en estas técnicas para descubrir métodos avanzados que podrían transformar sus operaciones.

Las boquillas rectas son ideales para plásticos sensibles al calor.FALSO

Las boquillas de paso directo son mejores para plásticos de alta viscosidad, no para los sensibles al calor.

- 1. ¿Cómo afecta el tipo de boquilla a la eficiencia del moldeo por inyección?

- 2. ¿Cuáles son los factores clave para determinar el tamaño de la boquilla?

- 3. ¿Qué métodos de calentamiento mejoran el rendimiento de las boquillas?

- 4. ¿Cómo garantizar la alineación y el sellado adecuados de la boquilla y el molde?

- 5. Conclusión

¿Cómo afecta el tipo de boquilla a la eficiencia del moldeo por inyección?

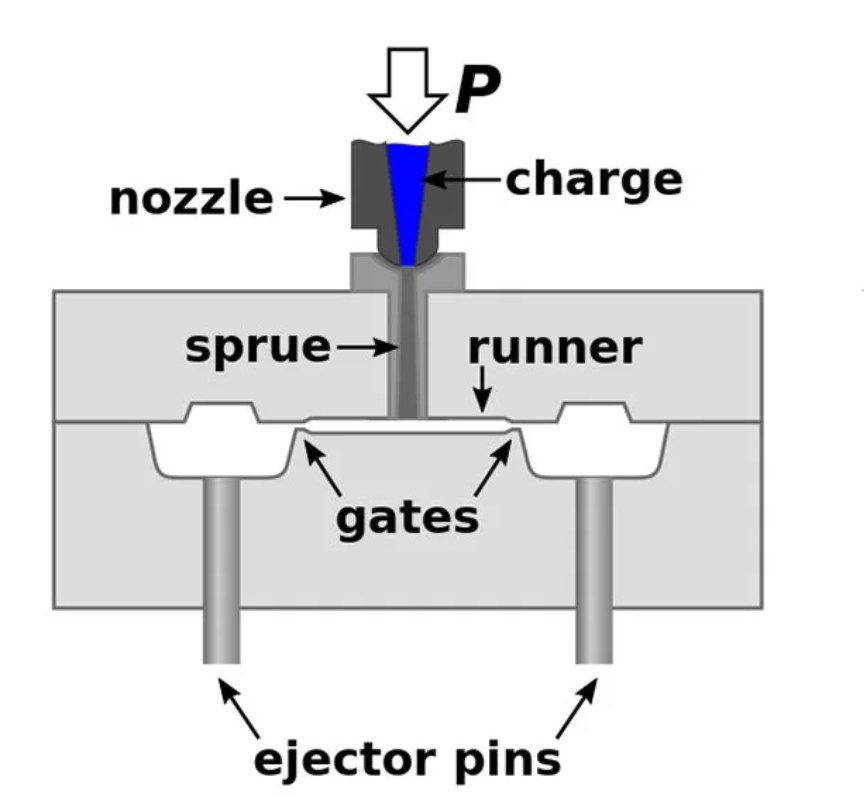

En el moldeo por inyección, el tipo de boquilla influye significativamente en la eficiencia, afectando el flujo de material y la calidad del producto.

El tipo de boquilla en el moldeo por inyección determina las características del flujo, el control de la temperatura y la compatibilidad del material, lo que afecta directamente la eficiencia de la producción. Al seleccionar el tipo de boquilla correcto, los fabricantes pueden optimizar el flujo de material, reducir defectos y mejorar la calidad del producto.

Comprensión de los tipos de boquillas en el moldeo por inyección

En el proceso de moldeo por inyección, seleccionar el tipo de boquilla correcto es crucial para lograr una producción eficiente. Existen varios tipos de boquillas, cada una diseñada para materiales y condiciones de moldeo específicos. Examinemos algunos de estos tipos y su impacto en la eficiencia.

Boquilla recta

Características y aplicaciones:

- Esta boquilla tiene una estructura sencilla, lo que facilita su fabricación.

- Es particularmente eficaz para plásticos de alta viscosidad como polietileno y polipropileno.

- El diseño garantiza una baja pérdida de presión, pero es propenso a la formación de material frío debido a su corto canal de flujo.

Información de optimización:

- Considere aumentar la longitud de la boquilla para mejorar los efectos de calentamiento y reducir la generación de material frío.

- Modifique la forma del orificio interior para suavizar el flujo y disminuir la resistencia.

Boquilla autoblocante

Características y aplicaciones:

- Equipado con un mecanismo para evitar el reflujo del plástico, fundamental para los plásticos sensibles al calor como el policarbonato.

- Sella automáticamente después de la inyección para evitar la solidificación del plástico.

Información de optimización:

- Garantizar la confiabilidad en el mecanismo de autobloqueo para mejorar el tiempo de apertura y cierre.

- Mejorar los sistemas de calentamiento de boquillas para mantener el plástico en estado fundido.

El impacto del tipo de boquilla en el flujo de material

El tipo de boquilla no sólo afecta las propiedades físicas del material inyectado sino que también juega un papel fundamental en el control del caudal y la presión de inyección. Por ejemplo, una boquilla de paso directo podría ofrecer un diseño simple con una pérdida de presión mínima; sin embargo, puede tener problemas con materiales sensibles al calor debido a la posible formación de material frío. Por el contrario, una boquilla autoblocante proporciona un mejor control sobre el flujo de material y evita problemas de reflujo, lo cual es fundamental para mantener la integridad del producto.

Influencia en la calidad del producto

La elección de la boquilla influye no sólo en la eficiencia sino también en la calidad del producto final. Una mala alineación o una selección inadecuada de las boquillas pueden provocar defectos como quemaduras o burbujas en las piezas moldeadas. Al seleccionar cuidadosamente una boquilla que complemente las propiedades del material, los fabricantes pueden reducir significativamente las tasas de defectos.

Evaluación de escenarios para la selección óptima de boquillas

| Tipo de material | Boquilla recomendada | Consideraciones clave |

|---|---|---|

| Plásticos de alta viscosidad | Directo | Minimiza el material frío optimizando el diseño. |

| Plásticos sensibles al calor | Autobloqueo | Garantizar un control preciso de la temperatura |

| Plásticos de mala fluidez | Autobloqueo | Mecanismos confiables de prevención de reflujo |

Cada tipo presenta desafíos y ventajas únicos. Comprender estos matices permite a los fabricantes adaptar sus enfoques, garantizando que se maximice la eficiencia en varios escenarios.

Para obtener más información sobre aplicaciones específicas de estas boquillas en diferentes entornos de fabricación, explore las técnicas de selección de boquillas 1 y las pautas de compatibilidad de materiales 2 .

Las boquillas rectas minimizan la pérdida de presión.Verdadero

El diseño sencillo de las boquillas de paso directo da como resultado una baja pérdida de presión.

Las boquillas autoblocantes no son adecuadas para plásticos sensibles al calor.FALSO

Las boquillas autoblocantes son ideales para plásticos sensibles al calor, ya que evitan el reflujo.

¿Cuáles son los factores clave para determinar el tamaño de la boquilla?

Elegir el tamaño de boquilla correcto es crucial para optimizar el proceso de moldeo por inyección y garantizar productos de alta calidad.

Los factores clave para determinar el tamaño de la boquilla incluyen el tipo de material, el caudal deseado y las especificaciones del producto. Ajustar la apertura y la longitud de la boquilla de acuerdo con estos factores mejora la eficiencia y la calidad del producto.

Comprender la apertura de la boquilla y el caudal

El tamaño de la abertura de la boquilla afecta significativamente el caudal de plástico 3 y la presión de inyección. Una apertura más pequeña puede aumentar la resistencia, lo que genera una presión más alta y posibles defectos como quemaduras o burbujas. Por el contrario, una apertura mayor podría provocar un flujo rápido, complicando el control del volumen y afectando la precisión del producto.

Determinar el tamaño de apertura

Factores como la fluidez del plástico y las dimensiones del producto guían la selección de la apertura de la boquilla:

- Plásticos de alta fluidez : opte por aberturas más pequeñas para controlar el flujo y la presión.

- Plásticos de baja fluidez : son preferibles aberturas más grandes para facilitar un flujo más suave.

La experimentación en entornos del mundo real a menudo ayuda a determinar el tamaño de apertura óptimo. El empleo de un diseño de núcleo de boquilla reemplazable permite realizar ajustes rápidos según las diferentes necesidades de producción.

Longitud de la boquilla de equilibrio

La longitud de la boquilla influye en el 4 del plástico y en el proceso de fusión. Una boquilla más larga podría prolongar el tiempo de residencia del plástico, con riesgo de descomposición, mientras que una más corta podría impedir una fusión adecuada.

Cálculo de longitud óptima

Normalmente, la longitud de la boquilla oscila entre 2 y 3 veces su apertura. Las consideraciones incluyen:

- Plásticos sensibles al calor : longitudes más cortas reducen el tiempo de residencia, minimizando el riesgo de descomposición.

- Plásticos de alta viscosidad : Las longitudes más largas mejoran el calentamiento y promueven una mejor fusión.

Las estructuras de boquillas segmentadas permiten ajustes de longitud para satisfacer necesidades de producción específicas, integrando potencialmente elementos calefactores internos para mejorar la eficiencia.

Ajustes estratégicos del tamaño de la boquilla

Adaptar el tamaño de la boquilla en función de las propiedades del material y los requisitos de producción puede aumentar significativamente la eficiencia del proceso. Considere emplear:

- Técnicas experimentales : Pruebe varias configuraciones para identificar las condiciones ideales.

- Diseños modulares : facilite cambios o modificaciones fáciles para adaptarse a diferentes escenarios.

Al ajustar estos elementos, los fabricantes pueden lograr un rendimiento de inyección óptimo, mejorar la calidad del producto y reducir los defectos. Esta adaptabilidad es esencial para afrontar las complejidades de diversos materiales y diseños complejos.

Las aberturas de boquilla más pequeñas aumentan la presión de inyección.Verdadero

Las aberturas más pequeñas restringen el flujo, lo que aumenta la presión y el riesgo de defectos.

Las boquillas más largas reducen el riesgo de descomposición del plástico.FALSO

Las boquillas más largas aumentan el tiempo de residencia, aumentando el riesgo de descomposición.

¿Qué métodos de calentamiento mejoran el rendimiento de las boquillas?

Lograr un rendimiento óptimo de las boquillas en el moldeo por inyección depende de la selección de los métodos de calentamiento adecuados.

Los mejores métodos de calentamiento para mejorar el rendimiento de las boquillas incluyen el calentamiento por resistencia para lograr uniformidad, el calentamiento por inducción para lograr precisión y los sistemas de canal caliente para lograr eficiencia. Cada método tiene beneficios únicos y elegir el correcto depende de los requisitos específicos de material y producción.

Calentamiento por resistencia

El calentamiento por resistencia sigue siendo una opción popular debido a su sencilla configuración y rentabilidad. Al envolver cables de resistencia o integrar varillas calefactoras alrededor de la boquilla, este método garantiza una distribución uniforme del calor. A pesar de su simplicidad, puede sufrir velocidades de calentamiento más lentas y un control de temperatura menos preciso.

- Ventajas: Configuración económica, mantenimiento sencillo, calor distribuido uniformemente.

- Inconvenientes: Velocidad de calentamiento más lenta, menor precisión en el control de la temperatura.

Para maximizar la efectividad, considere combinar el calentamiento por resistencia con sistemas avanzados de control de temperatura como PID (Proporcional-Integral-Derivativo). Estos controladores mejoran la precisión ajustando continuamente la potencia basándose en la retroalimentación de temperatura en tiempo real.

Calentamiento por inducción

El calentamiento por inducción ofrece ajustes de temperatura rápidos y precisos utilizando campos electromagnéticos para inducir calor directamente dentro de la boquilla. Este método es especialmente beneficioso para aplicaciones de alta precisión donde los tiempos de respuesta rápidos son esenciales.

- Ventajas: Rápida velocidad de calentamiento, alta precisión en el control de temperatura, eficiencia energética.

- Desventajas: Mayor coste inicial, requisitos de material específicos para las boquillas.

La implementación del calentamiento por inducción puede mejorar significativamente el rendimiento de la boquilla, especialmente cuando se trata de plásticos sensibles al calor que requieren un control estricto de la temperatura. Sin embargo, es fundamental garantizar que los materiales de las boquillas sean compatibles con los sistemas de inducción.

Sistemas de canal caliente

La integración de sistemas de canal caliente proporciona una eficiencia de calentamiento superior al mantener temperaturas constantes en toda la boquilla. Este sistema es ideal para producciones de gran volumen donde mantener la calidad y reducir el desperdicio son primordiales.

- Ventajas: Alta eficiencia de calefacción, control uniforme de la temperatura, reducción del desperdicio de material.

- Desventajas: Configuración compleja del sistema, mayor costo de implementación.

Para operaciones que priorizan la calidad y la eficiencia, los sistemas de canal caliente ofrecen una opción atractiva. Al implementar este sistema, es esencial equilibrar los beneficios con la complejidad y el costo, asegurando que se alinee con la escala de producción y los resultados deseados.

Al comprender estos métodos de calentamiento 5 y sus respectivas ventajas y limitaciones, los fabricantes pueden mejorar el rendimiento de las boquillas, lo que conduce a una mejor calidad del producto y eficiencia operativa. La idoneidad de cada método dependerá en gran medida de las necesidades de producción específicas y las características del material.

El calentamiento por resistencia ofrece un control de temperatura de alta precisión.FALSO

El calentamiento por resistencia es menos preciso en el control de la temperatura que la inducción.

El calentamiento por inducción es adecuado para plásticos sensibles al calor.Verdadero

El calentamiento por inducción proporciona un control preciso de la temperatura, ideal para materiales sensibles.

¿Cómo garantizar la alineación y el sellado adecuados de la boquilla y el molde?

La alineación y el sellado de la boquilla y el molde son cruciales para mantener la calidad del producto y minimizar los defectos en el moldeo por inyección.

La alineación y el sellado adecuados entre la boquilla y el molde garantizan una presión de inyección óptima, evitan fugas y mejoran la calidad del producto. Para lograrlo, utilice dispositivos de centrado precisos y elementos de sellado robustos. El mantenimiento y los ajustes regulares son esenciales para mantener el rendimiento.

Importancia de la alineación

La alineación entre la boquilla y el molde es fundamental para garantizar un flujo plástico uniforme durante el moldeo por inyección. La desalineación puede provocar una distribución desigual del material, lo que afecta la precisión dimensional y la apariencia del producto final. dispositivos de posicionamiento, tales como pasadores de posicionamiento 6 y bloques.

Impacto en la calidad del producto

Cuando la boquilla y el molde no están correctamente alineados, el plástico puede desviarse durante el proceso de inyección, provocando defectos como deformaciones o llenado incompleto. Esto puede afectar significativamente no sólo al atractivo visual sino también a la integridad funcional del producto.

Optimización de la alineación

Para optimizar la alineación, se deben realizar controles y ajustes periódicos. El uso de tecnologías avanzadas, como los sistemas de alineación láser 7, puede mejorar la precisión al proporcionar retroalimentación en tiempo real durante la configuración.

Mejora de la eficacia del sellado

El sellado entre la boquilla y el molde es otro factor crítico que influye en la presión de inyección y el flujo de material. Un sellado inadecuado puede provocar fugas, reduciendo la eficiencia del proceso de inyección.

Elementos de sellado

A menudo se emplean anillos y almohadillas de sellado para mejorar el rendimiento del sellado. Los materiales utilizados para estos elementos deben soportar altas presiones y temperaturas sin degradarse. Para mantener la eficacia es necesaria una inspección periódica y el reemplazo oportuno de los componentes de sellado desgastados.

Consideraciones de diseño

Es fundamental incorporar una estructura de sellado bien diseñada en la interfaz de la boquilla y el molde. Esto incluye analizar la compatibilidad de los materiales utilizados tanto en la boquilla como en los elementos de sellado para evitar el desgaste.

Mantenimiento y Ajustes

El mantenimiento de rutina es vital para mantener la efectividad tanto de la alineación como del sellado. Esto implica:

- Inspecciones periódicas de desgaste de los componentes de sellado.

- Calibración de dispositivos de posicionamiento para garantizar que sigan siendo efectivos.

- Adopción de sistemas automatizados para un seguimiento constante de la alineación y la integridad del sellado.

Al priorizar estos aspectos, los fabricantes pueden reducir significativamente los defectos de producción, lo que genera productos de mayor calidad y una mayor eficiencia operativa.

La desalineación provoca una distribución desigual del material.Verdadero

La desalineación afecta la precisión dimensional y genera defectos.

Los elementos de sellado no afectan la presión de inyección.FALSO

Un sellado adecuado evita fugas, asegurando una presión de inyección óptima.

Conclusión

Al considerar cuidadosamente el tipo de boquilla, el tamaño, el calentamiento y la coordinación del molde, los ingenieros pueden mejorar significativamente la eficiencia del moldeo por inyección y la calidad del producto.

-

Descubra enfoques personalizados para diferentes tipos de boquillas: Las boquillas de las máquinas actuales pueden proporcionar una variedad de funciones, incluido el filtrado, la mezcla y el cierre del flujo de fusión. ↩

-

Obtenga información sobre cómo combinar boquillas con materiales para obtener resultados óptimos: Los dos materiales deben ser compatibles entre sí, lo que significa que pueden fundirse e inyectarse en el molde al mismo tiempo. Deben… ↩

-

Explica cómo el tamaño de la boquilla afecta el caudal y la calidad del producto: este parámetro es fundamental para garantizar que el material llene la cavidad del molde de manera efectiva, lo que influye en la calidad del producto final. ↩

-

Describe cómo la longitud de la boquilla afecta el calentamiento y la descomposición del plástico.: El propósito del cuerpo y la punta de la boquilla es proporcionar una ruta de flujo para el plástico fundido desde el extremo del cilindro hasta el casquillo del bebedero del molde. ↩

-

Explore información completa sobre varios métodos de calentamiento de boquillas: Los principales tipos de métodos de calentamiento de boquillas de canal caliente incluyen fuentes de calor integradas (soldadura fuerte) o fuentes de calor externas (mangas y bobinas). Entonces el… ↩

-

Descubra cómo los pasadores de posicionamiento garantizan una alineación precisa: Pasadores de alineación de moldes de inyección para máquinas de moldeo por inyección de escritorio. Estos pequeños, DIY… ↩

-

Descubra cómo los sistemas láser mejoran la precisión de la alineación: los láseres de barrido continuo y la salida de datos en vivo crean una poderosa combinación para alinear las máquinas de moldeo por inyección hasta un 70% más rápido que los métodos tradicionales. … ↩