¿Alguna vez sentiste la emoción de moldear la perfección con tus propias manos?

Diseñe moldes de moldeo por inyección de paredes delgadas eficaces optimizando el flujo de material, el control preciso de la temperatura y la selección adecuada de materiales para garantizar un espesor de pared constante y reducir defectos como deformación o contracción para una producción de alta calidad a gran escala.

Recuerdo la primera vez que abordé el moldeo por inyección de paredes delgadas. Era como intentar esculpir una obra maestra con los ojos vendados. Hay algo estimulante en superar los límites del material y el diseño. Pero pronto aprendí que comprender los conceptos básicos es sólo el comienzo. Adoptar técnicas avanzadas y aprender de expertos experimentados transformó mi enfoque. En este viaje, cada consejo y estrategia fue un trampolín hacia el logro de la excelencia en la fabricación. Profundice conmigo para descubrir estos conocimientos invaluables que pueden perfeccionar su proceso y mejorar sus resultados.

El control preciso de la temperatura reduce la deformación en molduras de paredes delgadas.Verdadero

Mantener un control preciso de la temperatura garantiza un enfriamiento uniforme y reduce la deformación.

La optimización del flujo de materiales es irrelevante para el diseño de moldes.FALSO

Optimizar el flujo de material es crucial para lograr un espesor de pared uniforme en los moldes.

- 1. ¿Cuáles son los principios clave de diseño para molduras de paredes delgadas?

- 2. ¿Cómo afecta la selección de materiales al rendimiento del molde?

- 3. ¿Cuáles son las mejores técnicas de enfriamiento para moldes de paredes delgadas?

- 4. ¿Cuáles son los defectos comunes en las molduras de paredes delgadas y cómo prevenirlos?

- 5. ¿Por qué es crucial un espesor de pared uniforme en las molduras de paredes delgadas?

- 6. Conclusión

¿Cuáles son los principios clave de diseño para molduras de paredes delgadas?

Dominar el moldeado de paredes delgadas es como elaborar la receta perfecta: se trata de comprender los ingredientes y el proceso.

Los principios de diseño clave para el moldeado de paredes delgadas incluyen optimizar el espesor de la pared, garantizar la uniformidad, seleccionar materiales adecuados y utilizar ángulos de inclinación adecuados para mejorar la capacidad de fabricación, minimizar los defectos y mejorar la integridad estructural del producto.

Comprender la optimización del espesor de la pared

Recuerdo mi primer proyecto con molduras de paredes delgadas. Estaba un poco ansioso porque era como caminar sobre la cuerda floja: equilibrar la integridad estructural y al mismo tiempo recortar cada gramo innecesario de material. El espesor de la pared suele oscilar entre 0,5 mm y 2 mm para molduras de pared delgada 1 . Reducirlo puede ahorrar costos de material, pero puede requerir ajustar la presión y los tiempos de enfriamiento, de manera muy parecida a ajustar la temperatura del horno para un soufflé delicado.

Garantizar una distribución uniforme en las paredes

La uniformidad es clave; Me recuerda a cuando intenté hornear pan. Si la masa no se amasa uniformemente, el resultado será una hogaza desigual. Aquí se aplica el mismo principio: el espesor uniforme de la pared ayuda a evitar la deformación y el hundimiento durante el enfriamiento. Los diseñadores deben emplear espesores consistentes para minimizar las concentraciones de tensión. Usar CAD es como tener un libro de recetas confiable: ayuda a simular y ajustar la distribución de las paredes de manera eficiente, evitando concentraciones de tensión con herramientas de simulación 2 .

Seleccionar materiales apropiados

Elegir el material adecuado para molduras de paredes delgadas es como elegir los ingredientes adecuados para su plato favorito. Por ejemplo, el policarbonato y el ABS suelen ser mis opciones preferidas debido a su resistencia y flexibilidad. Me recuerdan el uso de chocolate de alta calidad para hornear, esencial para obtener mejores resultados. Al seleccionar materiales, siempre tengo en cuenta las tasas de expansión y contracción térmica para garantizar la estabilidad dimensional.

| Material | Propiedades | Aplicaciones |

|---|---|---|

| policarbonato | Alta resistencia al impacto | Componentes electricos |

| ABS | Buena resistencia y rigidez | Piezas automotrices |

Incorporación de ángulos de tiro adecuados

Los ángulos de salida son como engrasar un molde para pasteles: aseguran que las piezas salgan suavemente de los moldes. Un ángulo de inclinación típico oscila entre 1 y 2 grados. Sin él, podría enfrentar defectos en la superficie o un mayor desgaste del molde, muy parecido a un pastel rebelde que no sale del molde.

Gestión de tiempos y técnicas de enfriamiento

Las técnicas de enfriamiento eficientes son vitales, como dejar que un pastel se enfríe antes de glasearlo. Los sistemas de enfriamiento rápido y los canales de enfriamiento conformes ayudan a prevenir la deformación, reduciendo los tiempos de ciclo y manteniendo la calidad. Optimizar el diseño del canal de refrigeración 3 es crucial para la eficiencia.

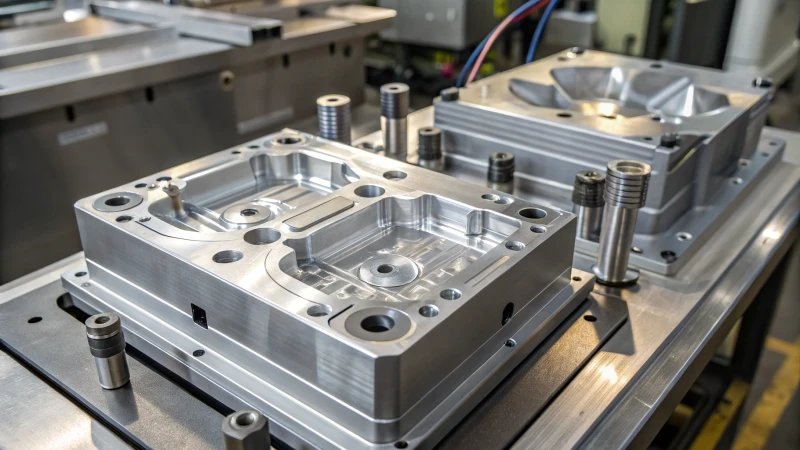

Utilización de técnicas avanzadas de diseño de moldes

Las técnicas avanzadas de diseño de moldes, como canales calientes y mecanizado de precisión, me recuerdan el uso de herramientas de cocina de primer nivel: le brindan un mejor control sobre el flujo de material y la temperatura, lo que reduce los defectos y mejora la calidad de las piezas.

Comprender estos principios ha sido fundamental para mí. Es como dominar un plato complejo: una vez que conoce las técnicas, puede crear componentes de paredes delgadas confiables y rentables que se ven geniales y funcionan aún mejor.

El espesor de pared óptimo es de 0,5 mm a 2 mm.Verdadero

Las molduras de paredes delgadas generalmente requieren un espesor de pared dentro de este rango.

El policarbonato no es adecuado para molduras de paredes delgadas.FALSO

El policarbonato se utiliza comúnmente debido a su resistencia y flexibilidad.

¿Cómo afecta la selección de materiales al rendimiento del molde?

¿Alguna vez se ha preguntado cómo una simple elección de material puede mejorar o perjudicar el rendimiento de su molde?

La selección de materiales afecta el rendimiento del molde al afectar la conductividad térmica, la resistencia al desgaste y la calidad final de la pieza. La elección de los materiales adecuados mejora la longevidad y la eficiencia del molde, algo crucial para el éxito del moldeo por inyección.

Comprender las propiedades de los materiales

Recuerdo que cuando comencé a trabajar con moldes, la gran variedad de materiales era abrumadora. Parecía que cada uno tenía sus propias peculiaridades de personalidad. Tomemos la conductividad térmica 4 . Es crucial reducir esos tiempos de ciclo porque los materiales que conducen bien el calor pueden enfriarse más rápido. Esto no sólo acelera la producción sino que también ayuda a reducir el uso de energía.

La resistencia al desgaste es otro gran problema. Aprendí por las malas que usar el material incorrecto podría significar reemplazos frecuentes del molde, un error costoso. Por eso me inclino por el acero endurecido o el titanio; resisten la presión sin desgastarse rápidamente.

Equilibrio entre costo y rendimiento

Por supuesto, no se trata sólo de encontrar el material más resistente que existe. Las restricciones presupuestarias son una realidad a la que me enfrento todos los días. Siempre existe este acto de malabarismo entre costo y rendimiento. Si bien los materiales de alta gama pueden parecer un sueño hecho realidad, sus precios a menudo cuentan otra historia. Por lo tanto, mi estrategia preferida es análisis de costo-beneficio 5 Me ayuda a determinar si derrochar ahora me permitirá ahorrar dinero en el futuro.

| Tipo de material | Conductividad térmica | Resistencia al desgaste | Costo |

|---|---|---|---|

| Aluminio | Alto | Moderado | Moderado |

| Acero endurecido | Moderado | Alto | Alto |

| Titanio | Moderado | muy alto | muy alto |

Consideraciones específicas de la aplicación

Luego está la cuestión de las necesidades específicas de la aplicación. Diseñar piezas de automóviles versus electrónica de consumo es como comparar manzanas con naranjas. Los componentes automotrices necesitan materiales que puedan soportar altas temperaturas y presiones, mientras que la electrónica de consumo a menudo requiere materiales que permitan detalles complejos y un acabado elegante.

Intento estar al tanto de las tendencias de la industria y los avances en la ciencia de materiales. Es como esta interminable búsqueda del tesoro de nuevos materiales con mejores especificaciones de rendimiento. Estos conocimientos mantienen mis diseños no sólo a la altura, sino también preparados para el futuro, alineándose con los estándares e innovaciones en evolución.

Al comprender cómo la selección de materiales afecta el rendimiento del molde, puedo ajustar mis diseños para lograr una mayor eficiencia y durabilidad, garantizando una calidad de primera en la producción.

La alta conductividad térmica reduce los tiempos de ciclo.Verdadero

Los materiales con alta conductividad térmica transfieren el calor de manera eficiente, acelerando el enfriamiento.

El titanio es el material más barato para los moldes.FALSO

El titanio tiene unos costes muy elevados en comparación con otros materiales como el aluminio.

¿Cuáles son las mejores técnicas de enfriamiento para moldes de paredes delgadas?

¿Alguna vez se preguntó cómo mantener frescos sus moldes de paredes delgadas y su línea de producción funcionando sin problemas? ¡Sumérgete para descubrir técnicas que podrían cambiar tu forma de trabajar!

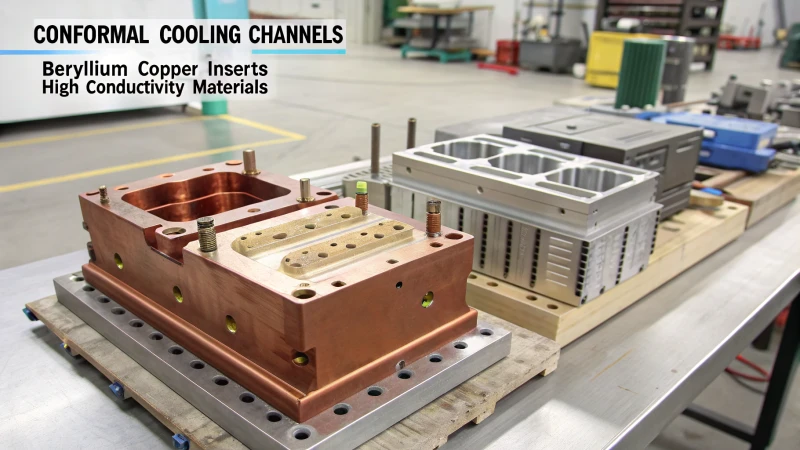

Las mejores técnicas de enfriamiento para moldes de paredes delgadas son el enfriamiento conformado, las inserciones de cobre berilio y el uso de materiales de alta conductividad, que mejoran la disipación del calor, reducen los tiempos de ciclo y mejoran la calidad de las piezas.

Comprender los desafíos del moldeado de paredes delgadas

Recuerdo la primera vez que tuve que diseñar un molde de pared delgada. Era como intentar resolver un cubo de Rubik en la oscuridad. Los moldes de paredes delgadas exigen una refrigeración eficiente para evitar defectos como deformaciones o un llenado incompleto. Ahí es donde entró en juego el enfriamiento conformado de 6 Estos se adaptan a la geometría del molde, ofreciendo una transferencia de calor superior, minimizando los tiempos de ciclo y mejorando la consistencia de las piezas.

Canales de enfriamiento conformes

El enfriamiento conforme me pareció fascinante porque implica crear canales con formas personalizadas cerca de la superficie del molde. Siguen los contornos de la pieza, asegurando una distribución uniforme de la temperatura. Esta técnica cambió las reglas del juego para mí, especialmente con formas complejas donde fallaba el enfriamiento tradicional en línea recta.

| Ventajas | Desafíos |

|---|---|

| Transferencia de calor mejorada | Mayor costo inicial |

| Tiempo de ciclo reducido | Requiere herramientas avanzadas |

Insertos de cobre berilio

Uno de mis colegas bromeó una vez diciendo que usar de cobre berilio 7 es como tener un botón turbo en el molde. Estos insertos mejoran la conductividad térmica, alejan el calor rápidamente y reducen los puntos calientes que podrían provocar defectos. Son ideales para áreas que requieren un enfriamiento rápido o características complejas.

Materiales de alta conductividad

Utilizar materiales con alta conductividad térmica, como el aluminio, ha sido otra estrategia en la que me he apoyado. Estos materiales dispersan el calor de manera eficiente, complementando otras estrategias de enfriamiento para mantener la uniformidad en toda la superficie del molde.

Sistemas de enfriamiento activo

Implementar sistemas de refrigeración activos como chorros de agua o aire puede ser como tener un as bajo la manga. Aceleran aún más el proceso de enfriamiento, que es esencial para mantener tolerancias estrictas y garantizar acabados de alta calidad en componentes de paredes delgadas.

Tabla resumen

| Técnica | Beneficio primario | Aplicación ideal |

|---|---|---|

| Enfriamiento conformado | Distribución uniforme de la temperatura | Geometrías complejas |

| Insertos de cobre berilio | Rápida disipación del calor | Áreas con necesidades de enfriamiento rápido |

| Materiales de alta conductividad | Dispersión eficiente del calor | Superficies generales del molde |

A lo largo de los años, he aprendido que emplear una combinación de estas técnicas puede mejorar significativamente del moldeado de paredes delgadas . Los avances en la tecnología de moldes siguen impresionándome y prometen mejoras adicionales en estas áreas.

Al comprender e implementar las técnicas de enfriamiento adecuadas, los diseñadores y fabricantes podemos lograr resultados óptimos en procesos de moldeo de paredes delgadas, garantizando productos de alta calidad con tiempos de producción reducidos. Y déjame decirte que no hay nada como ver cómo un molde perfectamente enfriado sale perfecto.

El enfriamiento conformado reduce los tiempos de ciclo en moldeo de paredes delgadas.Verdadero

Los canales de enfriamiento conformados mejoran la transferencia de calor, minimizando los tiempos de ciclo.

Los insertos de cobre berilio son rentables para todo tipo de moldes.FALSO

Si bien son eficaces, los insertos de cobre berilio tienen costos iniciales más altos.

¿Cuáles son los defectos comunes en las molduras de paredes delgadas y cómo prevenirlos?

Cada vez que me ocupo de molduras de paredes delgadas, recuerdo cómo incluso los defectos más pequeños pueden parecer obstáculos enormes. Sin embargo, con un poco de conocimiento, se vuelven completamente manejables.

Los defectos comunes en el moldeado de paredes delgadas, como deformaciones, quemaduras y grietas internas, se pueden prevenir mediante un diseño optimizado del molde, un control preciso de los parámetros del proceso y la selección de materiales adecuados.

Comprensión del moldeado de paredes delgadas

Cuando me aventuré por primera vez en el mundo de las molduras de paredes delgadas, sentí como si intentara dominar un baile delicado. Este proceso consiste en crear piezas que sean más delgadas de lo que normalmente permiten los métodos tradicionales. Es especialmente popular en industrias como la electrónica y la automotriz, donde cada gramo cuenta.

Defectos comunes en molduras de paredes delgadas

-

Deformación : Recuerdo la frustración de lidiar con la deformación cuando una pieza no encajaba bien. A menudo ocurre debido a un enfriamiento desigual o tensiones sobrantes en el material. Para mantener a raya la deformación, me concentro en garantizar un enfriamiento uniforme ajustando la temperatura del molde y optando por materiales de primera.

-

Marcas de quemaduras : Estas molestas rayas oscuras pueden aparecer sigilosamente, a menudo causadas por aire atrapado o por un aumento excesivo de la temperatura. He aprendido que ajustar la velocidad de inyección y mejorar la ventilación puede reducir significativamente estas marcas antiestéticas.

-

Grietas internas : son una pesadilla y, a menudo, se deben a altas presiones de inyección o a un secado inadecuado del material. ¿Mi enfoque? Seque adecuadamente los materiales y ajuste cuidadosamente las presiones para mantener a raya las grietas.

| Tipo de defecto | Causa | Solución |

|---|---|---|

| Deformación | Enfriamiento desigual | Optimizar la temperatura del molde |

| Marcas de quemaduras | Aire atrapado/alta temperatura | Ajustar la velocidad de inyección, mejorar la ventilación. |

| Grietas internas | Alta presión/Secado inadecuado | Secado adecuado, ajustar presiones de inyección. |

Selección de materiales9

Elegir el material adecuado es como elegir la herramienta perfecta para un trabajo: es crucial para prevenir defectos. Los materiales con propiedades consistentes y excelentes características de flujo marcan la diferencia en el moldeado de paredes delgadas. Profundizar en los materiales apropiados 10 puede impactar drásticamente el éxito de su proyecto.

Optimización de procesos11

El ajuste fino de los parámetros del proceso, como la temperatura, la presión y la velocidad, es donde las cosas se ponen interesantes. A menudo utilizo herramientas de simulación para probar varios escenarios antes de pasar a la producción real. Es un punto de inflexión; debería explorar más sobre la optimización de procesos 12 .

Consideraciones de diseño de moldes13

Un molde bien diseñado es como un aliado confiable para prevenir defectos. Debe promover un enfriamiento uniforme y tener una ventilación adecuada para evitar quemaduras y deformaciones. Consulte las 14 de diseño de moldes para mejorar su juego de moldeo de paredes delgadas.

En este viaje en constante evolución hacia la creación de resultados de alta calidad, comprender la causa raíz de cada defecto es clave. Ya sea mediante el refinamiento del diseño, la selección meticulosa de materiales o el control preciso del proceso, cada paso que damos fortalece la integridad del producto y reduce el desperdicio, lo que en última instancia impulsa la eficiencia en nuestros procesos de fabricación.

La deformación es causada por un enfriamiento desigual en molduras de paredes delgadas.Verdadero

El enfriamiento desigual produce tensiones residuales que provocan deformaciones.

Las marcas de quemaduras se eliminan aumentando la velocidad de inyección.FALSO

Reducir la velocidad de inyección y mejorar la ventilación evita marcas de quemaduras.

¿Por qué es crucial un espesor de pared uniforme en las molduras de paredes delgadas?

Recuerdo la primera vez que me di cuenta de lo crucial que era el espesor uniforme de las paredes en las molduras. Fue como un momento de "ajá" que lo cambió todo.

El espesor de pared uniforme en molduras de pared delgada previene defectos, garantiza un flujo suave y mantiene la integridad estructural, lo que mejora la eficiencia y la calidad de la producción con menos desperdicio y tiempos de ciclo más rápidos.

El papel del espesor de pared uniforme en el control de calidad

Recuerdo haber trabajado en un proyecto en el que la más mínima desviación en el espesor de la pared provocaba deformaciones inesperadas. Fue una dura lección aprendida, pero puso de relieve lo crucial que es la uniformidad. Defectos como deformaciones y marcas de hundimiento 15 ocurren cuando las áreas más gruesas se enfrían más lentamente que las más delgadas, lo que provoca tensiones internas.

Flujo de materiales e integridad estructural

En otro proyecto, noté cómo el espesor inconsistente de la pared interrumpía el flujo del material durante la inyección. El producto acabó con puntos débiles porque determinadas zonas se enfriaron prematuramente. Garantizar un espesor uniforme ayuda a mantener la integridad estructural 16 al promover un enfriamiento y solidificación uniforme del producto final.

Eficiencia en los procesos productivos

El espesor uniforme de la pared no sólo mejora la calidad, sino que también aumenta la eficiencia. Una vez logré reducir significativamente los tiempos de ciclo simplemente manteniendo un espesor constante. Menos desperdicio y una producción más rápida se convirtieron en la nueva norma. Así es como se descompone:

| Ventajas | Explicación |

|---|---|

| Tiempo de ciclo reducido | El enfriamiento uniforme acelera el proceso |

| Eficiencia de materiales | Menos desperdicio debido a un flujo constante |

| Rentabilidad | Tasas de defectos más bajas significan menos rechazos |

Consideraciones de diseño

En mi proceso de diseño, mantener el espesor de la pared uniforme siempre es una prioridad. Aprovecho CAD para simular y analizar problemas potenciales 17 desde el principio, ahorrando tiempo y recursos. Se trata de prevenir problemas antes de que surjan, garantizando una producción fluida en cada paso del camino.

El espesor uniforme de la pared evita la deformación en molduras de paredes delgadas.Verdadero

El espesor constante garantiza un enfriamiento uniforme, lo que reduce las tensiones internas.

El espesor de pared inconsistente acelera el tiempo del ciclo de producción.FALSO

La inconsistencia causa un enfriamiento desigual, aumentando el tiempo del ciclo y defectos.

Conclusión

El diseño eficaz de moldes para moldeo por inyección de paredes delgadas requiere optimizar el flujo de material, mantener un espesor de pared uniforme y utilizar técnicas de enfriamiento avanzadas para mejorar la calidad y reducir los defectos.

-

Explore cómo el ajuste del espesor de la pared afecta el costo y la eficiencia de la producción en los procesos de moldeado de paredes delgadas. ↩

-

Conozca las herramientas de simulación que ayudan a identificar posibles debilidades en la distribución del espesor de la pared durante la fase de diseño. ↩

-

Descubra diseños innovadores de canales de enfriamiento que mejoran los tiempos de ciclo y mantienen la calidad del producto en el moldeo por inyección. ↩

-

Descubra cómo la conductividad térmica afecta la eficiencia del molde y los tiempos de enfriamiento. ↩

-

Descubre técnicas para evaluar la viabilidad económica de diferentes materiales. ↩

-

Descubra cómo los canales de refrigeración conformal optimizan la eficiencia de la refrigeración en geometrías de moldes complejas. ↩

-

Explore por qué se prefieren los insertos de cobre berilio por su excelente conductividad térmica. ↩

-

Obtenga información sobre técnicas avanzadas que mejoran la eficiencia del moldeado de paredes delgadas. ↩

-

Descubrir los mejores materiales mejora la comprensión de sus propiedades, lo que ayuda a prevenir defectos. ↩

-

Descubrir los mejores materiales mejora la comprensión de sus propiedades, lo que ayuda a prevenir defectos. ↩

-

Explorar técnicas de optimización puede conducir a una mayor eficiencia y calidad en el moldeo. ↩

-

Explorar técnicas de optimización puede conducir a una mayor eficiencia y calidad en el moldeo. ↩

-

Aprender sobre consejos de diseño ayuda a crear moldes que minimicen los defectos de manera efectiva. ↩

-

Aprender sobre consejos de diseño ayuda a crear moldes que minimicen los defectos de manera efectiva. ↩

-

Conozca los defectos comunes, como las marcas de hundimiento en el moldeo por inyección, y cómo afectan la calidad del producto. ↩

-

Explore por qué mantener la integridad estructural es crucial para la durabilidad y confiabilidad de los productos moldeados. ↩

-

Descubra cómo las herramientas CAD ayudan a diseñadores como Jacky a prever y abordar los desafíos de diseño de manera efectiva. ↩