¿Alguna vez piensas en cómo las fábricas crean artículos plásticos de uso diario con tanta precisión?

Las piezas estándar importantes para los moldes de inyección incluyen el marco del molde, las guías, los eyectores, el sistema de inyección y el sistema de refrigeración. Cada pieza desempeña un papel fundamental para lograr un moldeo preciso y una producción fluida.

Recuerdo la primera vez que exploré a fondo el moldeo por inyección, y al principio, la complejidad me confundió mucho. Con el tiempo, descubrí que conocer las partes principales era crucial. Las partes importantes incluyen el marco del molde, las guías, los eyectores, el sistema de inyección y el sistema de refrigeración. Estas no son solo piezas de metal. Desempeñan un papel fundamental en la creación de cada pieza de plástico. Veamos con más detalle cómo funciona cada pieza en conjunto para lograr la perfección.

Los marcos de molde no son esenciales en los moldes de inyección.FALSO

Los marcos de molde son cruciales para mantener todos los componentes juntos de forma segura.

Las piezas guía garantizan la alineación en los moldes de inyección.Verdadero

Las piezas guía son esenciales para una alineación precisa durante el proceso de moldeo.

- 1. ¿Cómo influyen los marcos del molde en la eficiencia del moldeo por inyección?

- 2. ¿Cómo garantizan las piezas guía la alineación del molde?

- 3. ¿Por qué son cruciales las piezas eyectoras para el lanzamiento del producto?

- 4. ¿Cómo afecta el sistema de compuertas al rendimiento del molde?

- 5. ¿Por qué son tan importantes las piezas del sistema de refrigeración en los moldes?

- 6. Conclusión

¿Cómo influyen los marcos del molde en la eficiencia del moldeo por inyección?

Los marcos de molde actúan como la columna vertebral del moldeo por inyección. Estos marcos aumentan de forma silenciosa pero vital tanto la precisión como la eficiencia. ¿Qué papel desempeñan en secreto? Guían y frenan el proceso hasta que alcanza su punto óptimo. ¿Le interesa saber cómo realmente impactan la eficiencia?

Los marcos de molde mejoran el rendimiento del moldeo por inyección. Ofrecen un soporte firme y mantienen la alineación perfecta con las piezas guía. Además, refrigeran el proceso adecuadamente. El diseño y los materiales de estos marcos son fundamentales, ya que influyen en la velocidad de los ciclos y la calidad de los productos. La eficiencia depende en gran medida de estas decisiones.

Soporte estructural y precisión

Los marcos de molde, compuestos por placas base fijas y móviles, y placas de molde, constituyen la columna vertebral del moldeo por inyección . Garantizan la estabilidad, permitiendo una presión constante durante el proceso de moldeo. La elección entre marcos de molde de entrada grande o fina puede influir en los tiempos de ciclo y la calidad del producto.

| Tipo | Características | Impacto en la eficiencia |

|---|---|---|

| Marco de puerta grande | Maneja grandes volúmenes de material | Reduce el tiempo de ciclo, admite moldes más pesados |

| Marco de puerta fino | Adecuado para diseños intrincados | Aumenta la precisión y reduce el desperdicio de material |

Función de las piezas guía

Los pasadores y casquillos guía son cruciales para alinear los componentes del molde. Estos elementos mantienen la precisión necesaria para evitar defectos y garantizar un funcionamiento fluido. Por ejemplo, un anillo de posicionamiento 2 garantiza la instalación precisa del molde en las máquinas, lo que influye directamente en el tiempo de configuración y la precisión de la alineación.

- Tamaños de pasadores guía : disponibles en diámetros como 16 mm, 20 mm, lo que garantiza que se acomoden diferentes tamaños de moldes sin comprometer la precisión.

- Anillo de posicionamiento : los diámetros estándar (por ejemplo, 100 mm, 120 mm) alinean los moldes con precisión, lo que reduce los errores de configuración.

Eficiencia del sistema eyector

El sistema de expulsión, que incluye pasadores y placas, determina la rapidez con la que los productos se retiran de los moldes sin sufrir daños. Un sistema bien diseñado minimiza el tiempo de inactividad al permitir ciclos de expulsión más rápidos. La elección del tamaño de los pasadores de expulsión 3 influye en la rapidez con la que se pueden liberar los productos de forma segura.

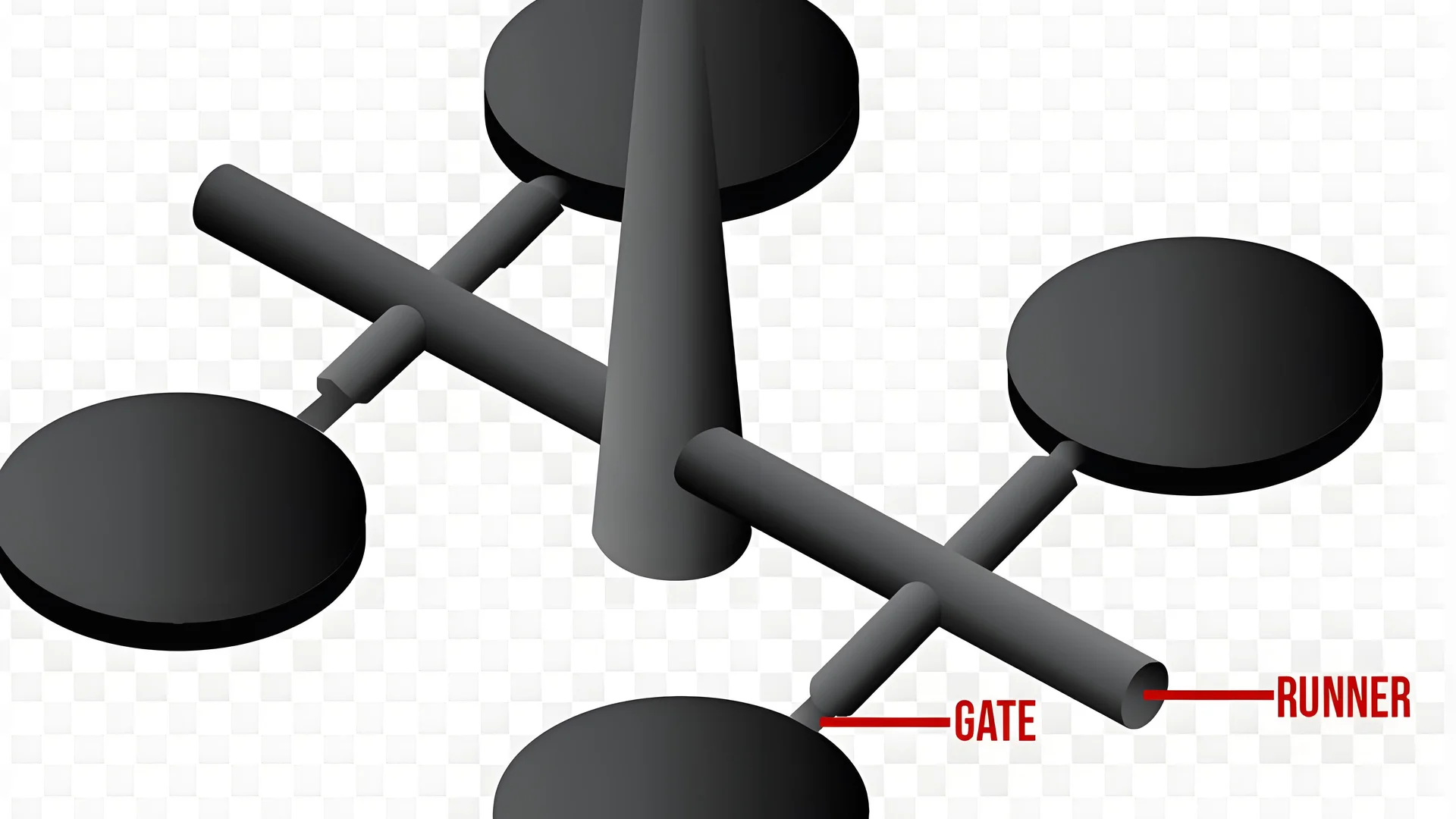

Impacto del sistema de compuertas

El sistema de compuertas, que incluye manguitos y varillas de tracción, guía el plástico hacia la cavidad del molde de forma eficiente. El dimensionamiento adecuado de estas piezas puede evitar obstrucciones y garantizar un flujo constante de material, mejorando así la eficiencia del ciclo.

- Tamaños de manguitos de compuerta : los diámetros internos como 3 mm o 4 mm determinan el caudal y la presión.

- Varillas de tracción : variedades como las varillas en forma de Z facilitan la extracción de material solidificado.

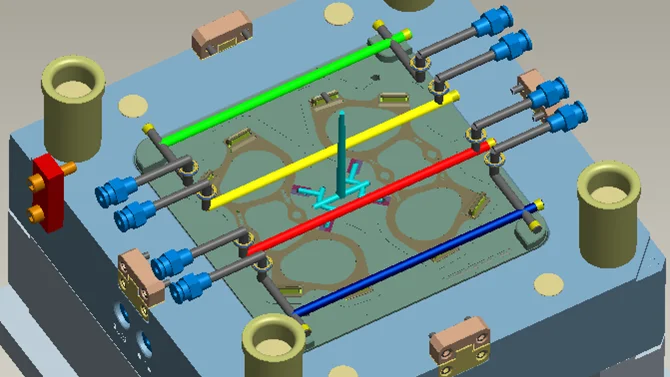

Optimización del sistema de refrigeración

Los componentes del sistema de refrigeración, como las tuberías de agua y los deflectores, determinan la eficiencia con la que se elimina el calor del molde. Una refrigeración eficiente reduce significativamente los tiempos de ciclo, permitiendo un desmoldeo más rápido y reduciendo la deformación del producto.

| Componente de enfriamiento | Tamaños/modelos estándar | Eficacia |

|---|---|---|

| Unión de tubería de agua | Especificaciones de rosca PT1/8, PT1/4 | Garantiza un rendimiento de refrigeración constante |

| Deflector de agua | Tamaños personalizados según el canal | Dirige el flujo para un enfriamiento uniforme |

adecuados , los fabricantes pueden mejorar significativamente sus capacidades operativas en los procesos de moldeo por inyección .

Los marcos de compuerta grandes reducen el tiempo del ciclo en el moldeo por inyección.Verdadero

Los marcos de puerta grandes admiten más material, lo que acelera el proceso.

Los pasadores guía son irrelevantes para la precisión de la alineación del molde.FALSO

Los pasadores guía garantizan una alineación precisa, evitando defectos.

¿Cómo garantizan las piezas guía la alineación del molde?

¿Alguna vez te has preguntado cómo esas pequeñas piezas guía son cruciales para que el moldeo por inyección se desarrolle sin problemas?

Las piezas guía, como los pasadores y manguitos, desempeñan un papel importante en la alineación precisa de las placas de molde móviles y fijas. Una alineación precisa es esencial para evitar errores, reducir los defectos y lograr una excelente calidad del producto durante el proceso de moldeo por inyección. Una buena alineación es esencial.

Una mirada más de cerca a los pasadores guía y manguitos

Recuerdo mi primer proyecto de diseño de moldes. Nervioso pero emocionado, profundicé en los detalles. Los pasadores guía y los manguitos me fascinaron. Son la base de una alineación precisa de los moldes. Normalmente, los pasadores guía se mantienen en la placa base móvil del molde, mientras que los manguitos guía se ubican en el otro lado. Juntos, mantienen la apertura y el cierre del molde suaves y sin movimientos laterales. ¡Son realmente importantes!

Por qué son importantes las especificaciones

Durante aquellos primeros días, aprendí cómo incluso un pequeño error en las especificaciones causaba problemas más adelante. Las piezas guía cambian según el marco del molde 5 y la máquina utilizada. Los tamaños comunes de pasadores guía incluyen 16 mm, 20 mm y 25 mm.

| Parte guía | Tamaños estándar |

|---|---|

| Pasador guía | 16 mm, 20 mm, 25 mm |

| Manga guía | Tamaños correspondientes |

¿La longitud? Depende de factores como la altura del marco del molde. Una rápida observación revela diversos detalles.

Anillos de posicionamiento: Los héroes anónimos

Al solucionar un problema de alineación, descubrí que los anillos de posicionamiento funcionan en estrecha colaboración con los pasadores guía y los manguitos. Se ajustan perfectamente para fijar el molde a la máquina. Una buena precisión en este caso se traduce en una mejor alineación general, lo cual es fundamental.

Tamaño y precisión

Los anillos de posicionamiento tienen diferentes tamaños exteriores, como 100 mm y 120 mm. Elegir la talla correcta es como elegir los zapatos perfectos: ¡simplemente se siente bien! La elección correcta del anillo de posicionamiento mejora la precisión general de la alineación .

Integración con sistemas de eyectores y compuertas

En mi experiencia, las piezas guía se conectan sin esfuerzo a los sistemas de expulsión y compuerta. Los pasadores de expulsión funcionan con fluidez sin causar problemas de alineación.

Consideraciones sobre el sistema de enfriamiento

Las piezas del sistema de refrigeración, como las tuberías de agua y los deflectores, también son muy importantes. Un diseño adecuado del sistema de refrigeración 7 evita deformaciones o desalineaciones causadas por la expansión térmica. Esto ayuda a mantener la solidez estructural de todo, garantizando así que las piezas guía funcionen eficientemente.

Los pasadores guía evitan el movimiento lateral en los moldes.Verdadero

Los pasadores guía son cruciales para evitar el movimiento lateral durante la apertura y el cierre del molde.

Los anillos de posicionamiento son irrelevantes para la alineación del molde.FALSO

Los anillos de posicionamiento son esenciales para asegurar los moldes y garantizar una alineación precisa con la máquina.

¿Por qué son cruciales las piezas eyectoras para el lanzamiento del producto?

Las piezas eyectoras suelen pasar desapercibidas en el moldeo por inyección. Ayudan a liberar los productos de los moldes con fluidez. Esta función mantiene altos niveles de calidad y eficiencia.

Las piezas de expulsión, como los pasadores y las placas, son cruciales en el moldeo por inyección. Los productos moldeados necesitan una liberación suave de la cavidad del molde, por lo que estas piezas funcionan para evitar daños. Es fundamental mantener altos estándares de calidad. Esto es fundamental.

El papel de las piezas eyectoras en el moldeo por inyección

La primera vez que vi una máquina de moldeo por inyección en acción, fue como ver una danza mecánica. Todos los movimientos se complementan para crear algo real. En el centro de esta danza se encuentran las piezas de expulsión. Ayudan a que cada producto salga del molde fácilmente. Estas piezas, aunque inadvertidas, son vitales (pasadores de expulsión, placas de empuje y placas de fijación), evitan problemas como el atascamiento de los productos. El atascamiento causa defectos y daños.

Pasadores eyectores (varillas de empuje): Son como manos suaves que empujan el producto moldeado hacia afuera. Vienen en diversos tamaños y formas, adaptándose a las necesidades de cada molde. Elegir el diámetro correcto es crucial, desde 1 mm hasta 10 mm. Seleccionar el tamaño correcto es fundamental.

Placas de empuje y placas de fijación: Estas piezas impulsan el proceso de expulsión, impulsando los productos con suavidad. Preparan todo a la perfección para un funcionamiento perfecto, como si se organizara un concierto para una actuación impecable.

| Componente | Función | Tamaños estándar |

|---|---|---|

| Pasadores eyectores | Expulsa productos | 1 mm – 10 mm |

| Placas de empuje | Potencia de transmisión | Personalizable |

Calidad y Precisión

Al igual que un reloj, cada pequeña pieza depende de su correcto funcionamiento, las piezas del eyector se integran fluidamente con otros componentes, como las guías 8 y los sistemas de inyección. Estas piezas garantizan la correcta alineación durante el uso del molde, evitando problemas de alineación.

Cada vez que observo estas piezas en funcionamiento, admiro su resistencia. Están diseñadas para resistir muchos ciclos sin doblarse. Esta resistencia permite la creación confiable de productos de alta calidad.

Integración con el diseño de moldes

Elegir el marco de molde 9 es como elegir el escenario ideal para nuestra presentación de moldeo. Debe encajar perfectamente con todas estas piezas esenciales. Durante el proceso de diseño, considerar las dimensiones del producto y los detalles de la máquina ayuda a que cada pieza encaje a la perfección.

Comprender la función de cada pieza en esta compleja configuración permite a diseñadores como Jacky reducir los defectos y aumentar la eficiencia. Este enfoque detallado ayuda a resolver eficazmente cualquier problema de expulsión. Mantiene la producción en marcha sin problemas, ya que las piezas de expulsión funcionan de forma óptima.

Los pasadores eyectores varían de 1 mm a 10 mm de diámetro.Verdadero

Los tamaños estándar de los pasadores expulsores varían de 1 mm a 10 mm.

Las placas de empuje están estandarizadas en tamaño, al igual que los pasadores expulsores.FALSO

Las placas de empuje se pueden personalizar según las necesidades de diseño.

¿Cómo afecta el sistema de compuertas al rendimiento del molde?

Algunos moldes funcionan mejor que otros. La razón suele ser el sistema de inyección. Este sistema desempeña un papel crucial en la calidad del producto final.

El sistema de inyección desempeña un papel crucial en el rendimiento del molde. Regula el flujo del material fundido hacia el molde. Una inyección bien diseñada ayuda a aumentar las tasas de llenado. También reduce las bolsas de aire. Se reducen los defectos. Este método mejora la calidad del producto. Una calidad verdaderamente superior se logra con un diseño meticuloso.

Importancia de los sistemas de compuertas en el rendimiento del molde

El sistema de compuertas es crucial en el diseño de moldes, ya que actúa como el núcleo del moldeo al dirigir el material fundido hacia donde debe ir. Componentes como el manguito de compuerta 10 y las varillas de tracción son esenciales para mover el material con fluidez desde la máquina hasta el molde.

Un sistema de compuertas bien diseñado puede tener un impacto significativo en un proyecto, reduciendo la turbulencia y previniendo defectos como las burbujas de aire. Según la tarea, se seleccionan diversos diseños según la forma y el material del producto.

Componentes de un sistema de compuertas

| Componente | Descripción |

|---|---|

| Manga de puerta | Se ajusta entre la boquilla y el canal del molde; el tamaño importa |

| Varilla de tracción | Limpia el material solidificado; garantiza la limpieza |

Manguito de compuerta : Esta pieza se coloca entre la boquilla y el canal del molde. Es fundamental que el tamaño sea el adecuado para la boquilla de inyección.

Varilla de tracción : Mantiene la limpieza retirando el material solidificado. Es fundamental para un funcionamiento fluido.

Impacto de los sistemas de compuertas en el flujo de materiales

Imagine servir un batido espeso con una pajita pequeña: así se siente un sistema de compuertas defectuoso. Un diseño adecuado permite que el material llene el molde rápida y uniformemente, evitando defectos como inyecciones cortas o deformaciones.

La precisión con las piezas guía 11 , como los pasadores y manguitos guía, es siempre fundamental. Mantienen todo alineado, reduciendo los riesgos que perjudican la consistencia del producto.

Influencia en las tasas de enfriamiento

Controlar la velocidad de enfriamiento es una ventaja oculta de un buen diseño de compuertas. Con piezas como las juntas de las tuberías de agua de refrigeración 12 , se consigue un enfriamiento uniforme, evitando tensiones o grietas. Un simple ajuste puede marcar una gran diferencia.

Ejemplos de configuraciones de sistemas de compuertas

Dependiendo de mi trabajo, selecciono entre diferentes configuraciones:

- Puerta de borde : se adapta a superficies planas; controla bien la dirección del flujo.

- Puerta de túnel : ideal para sistemas automatizados, no es necesario cortar a mano.

- Puerta de abanico : distribuye el material fundido de manera uniforme; ideal para piezas más grandes.

Conocer estas opciones ayuda a los diseñadores a elegir la mejor configuración para usos específicos teniendo en cuenta del marco del molde 13 y resultados de producción eficientes.

Los sistemas de compuertas reducen las burbujas de aire en los moldes.Verdadero

Un diseño de compuerta adecuado garantiza un flujo suave y evita las burbujas de aire.

Las compuertas de ventilador no son adecuadas para piezas de gran tamaño.FALSO

Las compuertas de ventilador distribuyen la masa fundida de manera uniforme, lo que las hace ideales para piezas grandes.

¿Por qué son tan importantes las piezas del sistema de refrigeración en los moldes?

¿Alguna vez has pensado por qué las piezas del sistema de enfriamiento de los moldes son tan importantes?

Las piezas de los sistemas de refrigeración de los moldes, como las juntas de las tuberías de agua de refrigeración y los deflectores de agua, son esenciales para controlar la temperatura. Distribuyen el calor eficientemente. Esto ayuda a evitar defectos como la deformación. Los tiempos de ciclo se acortan. La calidad del producto mejora en el moldeo por inyección.

Comprensión de las partes del sistema de enfriamiento

En el moldeo por inyección, los sistemas de refrigeración son muy importantes. Revolucionan por completo el proceso. Diferentes piezas trabajan juntas para mantener la temperatura adecuada durante el moldeo. Dos piezas importantes son las juntas de las tuberías de agua de refrigeración 14 y los deflectores de agua 15 .

-

Unión de la tubería de agua de refrigeración : Son las conexiones ocultas que conectan las fuentes de refrigeración externas con el núcleo del molde. Los tamaños de rosca adecuados, como PT1/8 o PT1/4, influyen significativamente en el flujo de calor.

-

Deflector de agua : Piense en estos como controladores del flujo de agua de refrigeración, guiándola con precisión hacia donde debe ir. Este control mantiene temperaturas uniformes y una alta calidad del producto.

Beneficios de los buenos sistemas de refrigeración

Cuando noté por primera vez cómo un buen sistema de refrigeración reducía los tiempos de ciclo, sentí como si presenciara magia. Un enfriamiento más rápido significa una producción más rápida. Esto es una gran ventaja para la eficiencia. La consistencia en el tamaño y la apariencia del producto también se refleja en ello.

| Beneficio | Descripción |

|---|---|

| Tiempo de ciclo reducido | Un enfriamiento más rápido conduce a ciclos de producción más rápidos, lo que aumenta la eficiencia general de fabricación. |

| Calidad del producto mejorada | El enfriamiento uniforme reduce los defectos, garantizando la consistencia en las dimensiones y la apariencia del producto. |

Ya no hay que preocuparse más por que las formas cambien y arruinen todo el trabajo duro.

Incorporación de sistemas de refrigeración en el diseño de moldes

Diseñar moldes con buena refrigeración es más que simplemente elegir piezas; es como crear una obra maestra que equilibra forma y función. Al diseñar, me fijo en todo, desde el marco del molde 16 hasta la ubicación de cada pieza para facilitar la dispersión del calor.

Un marco de molde bien hecho es como los cimientos de una casa: soporta todo y proporciona espacio para los canales de refrigeración esenciales. Esta cuidadosa mezcla permite un control óptimo del calor y mantiene el molde resistente, a la vez que conserva la calidad del producto final.

Cada diseño perfecto se siente como descifrar un código antiguo para la excelencia en la fabricación.

Conocer los roles y funciones de estas piezas no es solo técnico; es la clave para construir moldes confiables que satisfagan las necesidades de producción sin perder calidad ni eficiencia.

Las uniones de las tuberías de agua de refrigeración garantizan una transferencia de calor eficiente.Verdadero

Conectan fuentes de refrigeración externas a canales internos, facilitando la disipación del calor.

Los deflectores de agua no son necesarios para los sistemas de enfriamiento del molde.FALSO

Dirigen el flujo de agua de refrigeración, garantizando una distribución uniforme de la temperatura.

Conclusión

Las piezas estándar esenciales para los moldes de inyección incluyen marcos de molde, piezas de guía, sistemas de expulsión, sistemas de compuertas y componentes de enfriamiento, cada uno de ellos crucial para una producción de plástico eficiente y precisa.

-

Descubra información detallada sobre cómo los marcos de moldes estabilizan y mejoran los procesos de moldeo por inyección. ↩

-

Descubra cómo los anillos de posicionamiento garantizan una alineación precisa y reducen los errores de configuración en las instalaciones de moldes. ↩

-

Comprenda la importancia de elegir los tamaños correctos de pasadores eyectores para mejorar los ciclos de eyección. ↩

-

Explore estrategias para mejorar la eficiencia del moldeo por inyección a través de la selección óptima de componentes. ↩

-

Explore los tamaños de marcos de molde estándar para comprender su impacto en las especificaciones de las piezas guía. ↩

-

Descubra cómo los anillos de posicionamiento mejoran la precisión de alineación durante la instalación del molde. ↩

-

Comprenda cómo los sistemas de enfriamiento interactúan con las piezas guía para mantener la alineación del molde. ↩

-

Conozca cómo los pasadores guía garantizan una alineación precisa del molde, evitando defectos durante la liberación del producto. ↩

-

Explore los factores que influyen en la selección del marco del molde para acomodar las piezas del expulsor de manera efectiva. ↩

-

Conozca la función de los manguitos de compuerta para guiar la masa fundida hacia los moldes para lograr un rendimiento óptimo. ↩

-

Descubra cómo los pasadores guía garantizan una alineación precisa del molde y una calidad constante del producto. ↩

-

Descubra cómo las uniones estándar ayudan a lograr un enfriamiento efectivo dentro de los sistemas de molde. ↩

-

Comprenda las diferentes especificaciones del marco del molde para optimizar las configuraciones de fabricación. ↩

-

Descubra cómo estas uniones mejoran la disipación del calor y previenen defectos en los productos moldeados. ↩

-

Descubra cómo los componentes de enfriamiento mejoran el rendimiento del molde y la calidad del producto. ↩

-

Comprenda cómo el diseño del marco del molde contribuye a una gestión térmica eficaz. ↩