¿Conoces esos botones de tu camisa favorita? ¿Alguna vez te preguntaste cómo se hacen?

Las máquinas de moldeo por inyección crean moldes de botones diseñando cavidades precisas, utilizando materiales como ABS o PP y ejecutando un proceso de fusión, inyección, enfriamiento y expulsión del plástico.

Recuerdo la primera vez que entré en una fábrica de moldes. El zumbido de las máquinas, la precisa armonía del metal y el plástico: era fascinante. Comprender el diseño de moldes es crucial. Las cavidades deben reflejar a la perfección la forma del botón, mientras que los pasadores de expulsión expulsan suavemente el producto terminado sin rayarlo. Aprendí que la selección del material es igual de importante. El ABS y el PP son opciones populares por su durabilidad y acabado. Ver cómo el plástico se derretía y fluía hacia los moldes era como presenciar magia: el arte de transformar simples bolitas en belleza funcional. Y cuando esos botones finalmente salen, fríos y listos para adornar una nueva pieza, hay una innegable sensación de logro.

El moldeo por inyección utiliza únicamente plástico ABS para los moldes de botones.FALSO

Se utilizan comúnmente ABS y PP, no solo ABS.

El enfriamiento es un paso en el proceso de moldeo por inyección.Verdadero

El enfriamiento solidifica el plástico en la cavidad del molde.

- 1. ¿Cómo afecta el diseño de moldes a la fabricación de botones?

- 2. ¿Qué plásticos son mejores para hacer botones?

- 3. ¿Cómo funciona el proceso de moldeo por inyección para botones?

- 4. ¿Por qué es esencial el enfriamiento en el moldeado de botones?

- 5. ¿Cómo garantizar la calidad y la consistencia en la producción de botones?

- 6. Conclusión

¿Alguna vez te preguntaste cómo algo tan pequeño como un botón puede contener tanta complejidad de diseño?

El diseño del molde es crucial en la fabricación de botones, ya que determina la apariencia del botón, garantiza la precisión del tamaño y mejora la eficiencia de la producción a través de cavidades bien diseñadas, sistemas de expulsión y compuertas para lograr uniformidad.

Importancia del diseño de cavidades

Recuerdo la primera vez que vi entre bastidores cómo se fabrican los botones. Fue como adentrarme en un mundo de precisión minúscula. En el corazón de este meticuloso proceso se encuentra el diseño de la cavidad. Imagina intentar esculpir una miniobra maestra que encaje a la perfección en su molde: esa es la esencia del diseño de cavidades en la fabricación de botones. Cada cavidad se crea para que coincida con las dimensiones y características previstas del botón. Ya sea un botón circular sencillo o una forma más compleja, la cavidad determina su forma.

| Aspecto de la cavidad | Función |

|---|---|

| Forma y tamaño | Determina las dimensiones del botón |

| Multicavidad | Aumenta la eficiencia de la producción |

Los moldes de múltiples cavidades son como un molde de una docena de panaderos, pero para botones, ya que permiten formar varios botones a la vez, acelerando la producción y manteniendo las cosas eficientes.

Consideraciones sobre el sistema de eyección

Un sistema de expulsión eficiente es fundamental para esos botones diminutos. Recuerdo que mi mentor me decía que los pines de expulsión son como las manos delicadas que levantan los botones con cuidado sin dejar marca. Estos pines deben colocarse estratégicamente, a menudo en zonas poco visibles, como la parte posterior del botón. Es esta atención al detalle la que garantiza que cada botón salga intacto y listo para usar.

Papel del diseño de puertas

El diseño de las compuertas en la fabricación de moldes es como encontrar el lugar perfecto para tu cuadro favorito: debe ser perfecto para no arruinar su belleza. Al colocar las compuertas en zonas menos visibles, los diseñadores de moldes pueden mantener la superficie frontal de cada botón impecable.

Para obtener más información sobre los principios del moldeo por inyección 1 , es fundamental comprender el impacto del diseño de la compuerta.

Impacto en la selección de materiales

Elegir el material adecuado es como elegir la tela adecuada para un vestido: afecta todo, desde la durabilidad hasta la apariencia.

| Material | Propiedades |

|---|---|

| abdominales | Durable, fácil de colorear |

| Polipropileno | Flexible, resistente a los productos químicos |

Materiales como el ABS y el polipropileno ofrecen diferentes resistencias. El ABS es duradero y se colorea fácilmente, mientras que el polipropileno ofrece flexibilidad y resistencia química. Es fascinante cómo cada material puede mejorar o alterar la apariencia y el tacto del producto final.

Explore los termoplásticos adecuados para los botones 2 para ver cómo las elecciones de materiales influyen en el diseño.

Comprensión del proceso de moldeo por inyección

Siempre comparo el proceso de moldeo por inyección con un programa de cocina de alto nivel: todo debe estar perfectamente sincronizado y medido. Los gránulos de plástico se funden y se inyectan en moldes, como los ingredientes de una receta que deben combinarse a la perfección para formar algo superior a sus partes. La precisión en cada etapa garantiza una calidad constante.

- Fusión e inyección : El plástico se funde y se inyecta bajo presión para llenar perfectamente las cavidades del molde.

- Enfriamiento y expulsión : una vez lleno, el plástico se enfría y se endurece antes de ser expulsado suavemente por el sistema de expulsión.

Profundice en cómo funcionan las máquinas de moldeo por inyección 3 para obtener conocimientos más profundos sobre cada etapa de este proceso.

Cada componente del diseño del molde contribuye a la creación eficiente y consistente de botones de alta calidad. Al dominar estos factores, podemos perfeccionar nuestro enfoque y optimizar tanto el uso de recursos como la calidad del producto.

Los moldes multicavidades reducen el tiempo de producción.Verdadero

Los moldes de múltiples cavidades permiten formar varios botones simultáneamente, lo que aumenta la eficiencia.

El ABS no es adecuado para la fabricación de botones.FALSO

El ABS es duradero y se colorea fácilmente, lo que lo hace ideal para la fabricación de botones.

¿Alguna vez te preguntaste por qué algunos botones se sienten mejor que otros? ¡La clave está en el plástico!

Para la fabricación de botones, el ABS ofrece durabilidad, el polipropileno flexibilidad y el policarbonato resistencia. Estos plásticos son ideales para el moldeo por inyección, garantizando calidad y eficiencia.

Comprensión de los requisitos del material de los botones

Seleccionar el plástico adecuado es vital, ya que influye en la durabilidad el acabado y el coste del producto final. Analicemos tres plásticos populares utilizados en la producción de botones:

Acrilonitrilo butadieno estireno ( ABS )

- Propiedades: Este es el botón ideal para un botón resistente y flexible que resiste el desgaste. Su acabado liso es perfecto para colores vibrantes y diseños detallados.

- Uso: ¿Recuerdas aquella vez que buscaba el botón perfecto para una chaqueta? El ABS fue mi salvación porque conservaba la estética sin sacrificar la resistencia.

Polipropileno ( PP )

- Propiedades: Si buscas algo ligero y resistente a los químicos, el PP es tu aliado. Tiene esa suavidad que necesitas.

- Uso: Piense en esos suéteres acogedores o en su equipo para actividades al aire libre: de PP hacen que se sientan perfectos.

Policarbonato ( PC )

- Propiedades: ¿Necesitas algo resistente como una roca? El PC es tu mejor opción para resistencia a impactos.

- Uso: Recuerdo haber diseñado uniformes que debían resistir condiciones difíciles; de PC eran perfectos.

| Tipo de plástico | Propiedad clave | Uso típico |

|---|---|---|

| abdominales | Resistencia y acabado | Botones vibrantes y pulidos |

| PÁGINAS | Flexibilidad | Prendas con botones suaves |

| ordenador personal | Resistencia al impacto | Aplicaciones industriales |

Explorando el proceso de moldeo por inyección

El proceso de fabricación de botones suele implicar el moldeo por inyección 5 , que permite producir grandes volúmenes de forma eficiente. Así es como funciona:

- Diseño de moldes: Aquí cada detalle cuenta. Desde el tamaño de la cavidad hasta los sistemas de expulsión, todo debe ser perfecto para evitar defectos.

- Fusión de materiales: Recuerdo que me sorprendió la precisión necesaria para calentar esos gránulos de plástico en su punto justo, especialmente con ABS , que se funde entre 200 y 260 °C.

- Inyección y enfriamiento: La sincronización lo es todo. La forma en que el plástico fundido llena un molde y se solidifica puede determinar el éxito o el fracaso del producto final.

Cada paso garantiza que los botones cumplan con los requisitos estéticos y funcionales, como destacan 6 expertos en moldes. Comprender estos materiales y procesos le ayudará a producir botones de alta calidad adaptados a sus necesidades específicas. Ya sea que se centre en la estética o la funcionalidad, elegir el plástico adecuado marca la diferencia.

Los botones ABS son ideales para colores vibrantes.Verdadero

El ABS ofrece un acabado suave, lo que permite colorearlo y pulirlo fácilmente.

El policarbonato es el mejor material para botones blandos de ropa infantil.FALSO

El policarbonato se utiliza para aplicaciones de alta tensión, no para botones blandos.

¿Alguna vez te has preguntado cómo se hacen esos botoncitos de tu camisa? Permíteme llevarte tras bastidores al fascinante mundo del moldeo por inyección, donde la precisión y la creatividad se unen para crear objetos cotidianos verdaderamente extraordinarios.

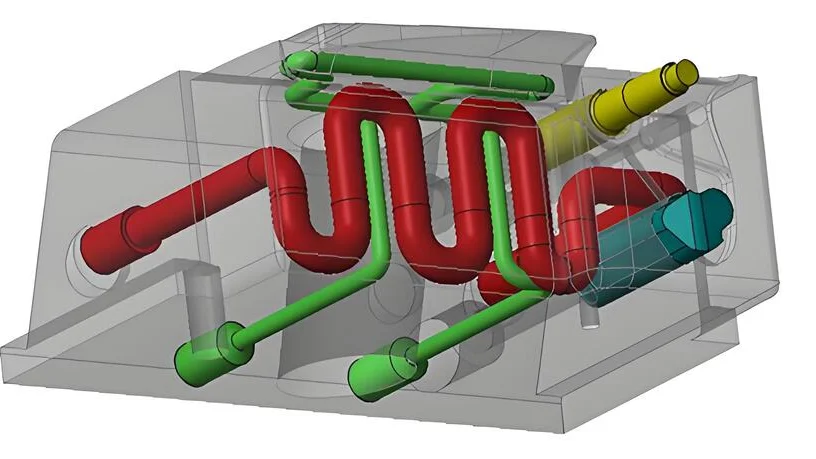

El proceso de moldeo por inyección de botones implica el moldeo con cavidades específicas, la selección de plásticos, su fundición e inyección en moldes, su enfriamiento y su expulsión. Esto permite una producción a gran escala, consistente y precisa.

Comprensión del diseño de moldes para botones

Cuando aprendí sobre diseño de moldes, fue como descifrar un código. El molde para botones se elabora meticulosamente para garantizar que se ajuste perfectamente a lo que imaginamos. Cada cavidad es como un pequeño plano del botón. Recuerdo quedarme maravillado viendo cómo la máquina estampaba moldes circulares, cada uno perfectamente adaptado a los botones circulares que necesitábamos.

Los sistemas de expulsión son igual de fascinantes. Estos pasadores de expulsión funcionan como pequeños dedos que empujan suavemente los botones terminados hacia afuera sin rayarlos. Y no olvidemos el diseño de la compuerta : es el héroe anónimo que mantiene nuestros botones impecables ocultando las marcas en las partes menos visibles.

Seleccionar los materiales adecuados

Elegir el material adecuado es como elegir el ingrediente perfecto para una receta. He experimentado con varios plásticos, como el acrilonitrilo-butadieno-estireno ( ABS ) por su durabilidad y acabado suave, ideal para botones que necesitan un aspecto elegante. También está el polipropileno 7 ( PP ), que admiro por su flexibilidad y resistencia química. Y para esos botones robustos que requieren resistencia, el policarbonato ( PC ) es la solución.

| Tipo de material | Propiedades |

|---|---|

| abdominales | Acabado duradero y suave |

| PÁGINAS | Flexible, resistente a los productos químicos |

| ordenador personal | Rígido, de alta resistencia |

El proceso de moldeo por inyección

-

Derretir el material : introducir esos pellets de plástico en la tolva y observar cómo se transforman en magia fundida a temperaturas precisas (como 200-260 °C para el ABS) es una parte fascinante del proceso.

-

Inyección en el molde : Una vez fundido, llega el momento de la inyección. Es emocionante ver cómo la máquina canaliza este líquido con destreza en las cavidades del molde. He dedicado incontables horas a ajustar la presión para asegurar una distribución uniforme, algo crucial para nuestros diseños de botones diminutos.

-

Enfriamiento y expulsión : Finalmente, hay una pausa: la fase de enfriamiento. La paciencia es clave mientras esperamos a que el plástico se solidifique. Una vez enfriado, llega la hora del espectáculo: el molde se abre y salen botones perfectamente formados, listos para repetir este fascinante ciclo.

Para obtener información más detallada sobre el diseño de moldes para aplicaciones 8 , hay muchos recursos para explorar.

El ABS se utiliza por su acabado suave en el moldeado de botones.Verdadero

El ABS se elige por sus propiedades mecánicas y su acabado suave.

Los botones de policarbonato son conocidos por su flexibilidad.FALSO

El policarbonato es rígido, no flexible; el PP ofrece flexibilidad.

¿Conoces ese momento en el que un simple ajuste marca la diferencia? ¡Eso es lo que hace la refrigeración en el moldeado de botones!

El enfriamiento en el moldeo de botones solidifica el plástico fundido, lo que garantiza la forma, la calidad y la durabilidad, al tiempo que impacta el tiempo del ciclo y la eficiencia energética, esenciales para botones sin defectos.

El papel del enfriamiento en la solidificación del botón

Recuerdo la primera vez que presencié el proceso de moldeo de botones 9. Fue fascinante ver cómo la fase de enfriamiento jugó un papel fundamental para garantizar que cada botón saliera perfecto. Durante esta fase, el plástico fundido se solidifica dentro del molde, capturando cada detalle de su diseño. Un enfriamiento adecuado evita problemas como la deformación o el llenado incompleto, obstáculos comunes si este paso se realiza con prisa.

Impacto en la eficiencia de la producción

Equilibrar velocidad y precisión es como caminar por la cuerda floja. Por un lado, un enfriamiento más rápido implica ciclos más rápidos, lo que mejora la eficiencia de la producción. Por otro lado, un enfriamiento apresurado puede provocar defectos, ¡algo que he aprendido a las malas! Imagine esperar un lote solo para encontrar imperfecciones: es una lección de paciencia y precisión.

| Parámetro | Efecto sobre el enfriamiento |

|---|---|

| Material del molde | La conductividad afecta la velocidad |

| Canales de enfriamiento | El diseño influye en la uniformidad |

| Tipo de plástico | Diferentes plásticos tienen distintas necesidades de refrigeración |

Diseño de sistemas de refrigeración

Diseñar estratégicamente sistemas de refrigeración 10 es todo un arte. En mi experiencia, la correcta colocación de los canales de refrigeración garantiza una distribución uniforme de la temperatura, evitando puntos calientes que puedan dañar la superficie de un botón. He visto cómo una refrigeración desigual puede dejar marcas de tensión, algo que ningún diseñador desea.

- Ejemplo : imagine un botón que emerge con una superficie irregular debido a un diseño de enfriamiento deficiente; es frustrante, pero se puede prevenir.

Eficiencia energética e implicaciones de costos

Una refrigeración eficaz no solo se basa en la calidad, sino también en la sostenibilidad y el ahorro de costes. Al ajustar el tiempo de refrigeración 11 , podemos reducir el consumo de energía, los costes operativos y nuestro impacto ambiental. Cada ajuste contribuye a reducir nuestra huella de carbono, manteniendo al mismo tiempo una producción de alta calidad.

Con estos conocimientos, profesionales como Jacky pueden perfeccionar sus procesos de moldeo de botones para lograr un equilibrio perfecto entre estética y funcionalidad. Se trata de crear la perfección con cada presión del molde.

El enfriamiento afecta el tiempo del ciclo de moldeo del botón.Verdadero

Un enfriamiento adecuado reduce el tiempo del ciclo, aumentando la eficiencia de la producción.

Un enfriamiento desigual produce superficies de botones perfectas.FALSO

El enfriamiento desigual provoca marcas de tensión y superficies irregulares en los botones.

¿Alguna vez te has preguntado cómo se fabrican los botones de tus dispositivos favoritos con tanta precisión y consistencia? ¡Es un proceso fascinante!

Garantice la calidad y la consistencia del botón mediante un diseño de molde preciso, una selección estratégica de materiales y un moldeo por inyección meticuloso, asegurando productos confiables y visualmente atractivos.

Comprensión del diseño de moldes para botones

Cuando me adentré en el diseño de moldes, me sentí como si estuviera armando un rompecabezas complejo. Imagina crear un molde de botón 12 que necesita capturar cada pequeño detalle. Todo comienza con la creación de cavidades que se ajusten perfectamente a las dimensiones del botón. Luego entra en juego el sistema de expulsión, que garantiza que cada botón salga sin problemas. Y no olvidemos el diseño de las compuertas: esas diminutas compuertas deben estar perfectamente colocadas para evitar imperfecciones antiestéticas.

| Componente | Función |

|---|---|

| Diseño de cavidades | Coincide con el tamaño y la forma del botón |

| Sistema de eyección | Extracción suave de botones |

| Diseño de puertas | Minimiza las imperfecciones de la superficie |

Selección de materiales para la consistencia

¡Ah, la alegría de elegir el material adecuado! Recuerdo estar frente a un estante lleno de bolitas de plástico, sintiéndome como un niño en una tienda de dulces. Está el ABS por su acabado suave, perfecto para esos colores vibrantes. Luego está el PP , la opción predilecta por su flexibilidad y resistencia química, como un viejo amigo de confianza. Y para esos botones superresistentes, el PC es la mejor opción.

- ABS : Acabado suave, fácil de colorear.

- PP : Flexible, resistente a productos químicos.

- PC : Alta resistencia, rígido

El proceso de moldeo por inyección explicado

Ahora, el proceso de moldeo por inyección 13 —ahí es donde realmente ocurre la magia—. Comienza fundiendo gránulos de plástico hasta que estén en su punto justo para inyectarlos en los moldes. He pasado incontables horas ajustando la temperatura y la presión para conseguir el botón perfecto en todo momento. Te sorprendería cómo estos ajustes pueden transformar el producto final.

Pasos del proceso:

- Fusión : Los pellets se funden en la máquina.

- Inyección : El plástico fundido se inyecta en moldes.

- Enfriamiento : El plástico se enfría y se solidifica antes de ser expulsado.

Cada paso requiere precisión y cuidado. Al perfeccionar estos procesos, puedo garantizar que cada botón no solo cumpla, sino que supere las expectativas de calidad. Para quienes deseen aprender más sobre técnicas avanzadas, sumergirse en los avances del moldeo por inyección de plástico 14 puede ser increíblemente gratificante.

Los botones ABS son muy flexibles.FALSO

El ABS es conocido por tener un acabado suave, no por su flexibilidad.

El diseño de la puerta minimiza las imperfecciones de la superficie de los botones.Verdadero

Las puertas ubicadas estratégicamente ayudan a reducir las imperfecciones de la superficie.

Conclusión

Las máquinas de moldeo por inyección crean moldes de botones a través de un diseño preciso de la cavidad, selección del material y un proceso de varios pasos de fusión, inyección, enfriamiento y expulsión de plástico para una producción eficiente.

-

Conozca la influencia del diseño de puertas en la estética y la integridad estructural del producto. ↩

-

Descubra qué termoplásticos ofrecen propiedades ideales para crear botones duraderos. ↩

-

Comprenda los procesos clave involucrados en el moldeo por inyección para una producción eficiente. ↩

-

Descubra por qué la durabilidad es crucial para garantizar que los botones soporten el uso y desgaste diario. ↩

-

Conozca la eficiencia del moldeo por inyección en la producción de botones uniformes y de alta calidad. ↩

-

Descubra cómo el diseño preciso del molde mejora la calidad estética y funcional del botón. ↩

-

Conozca los beneficios del polipropileno en el moldeo por inyección, incluida la flexibilidad y la resistencia química. ↩

-

Explore guías detalladas sobre técnicas de diseño de moldes para mejorar la comprensión y la aplicación. ↩

-

Obtenga más información sobre cómo se moldean los botones mediante técnicas de inyección. ↩

-

Descubra estrategias efectivas para diseñar sistemas de enfriamiento en moldes. ↩

-

Encuentre pautas para determinar los tiempos de enfriamiento ideales para diferentes plásticos. ↩

-

Descubra cómo el diseño preciso del molde mejora la eficiencia y la calidad de la producción de botones. ↩

-

Comprenda los pasos esenciales para lograr botones uniformes y sin defectos. ↩

-

Descubra métodos de vanguardia para mejorar aún más la calidad y la eficiencia de la producción. ↩