El moldeo por inyección es más que una simple técnica de fabricación; es una forma de arte que transforma el plástico en bruto en productos funcionales que utilizamos a diario.

Los siete componentes esenciales del moldeo por inyección son las piezas de moldeo, el sistema de compuerta, el mecanismo de guía, el dispositivo eyector, el mecanismo de separación lateral y extracción del núcleo, el sistema de enfriamiento y calefacción y el sistema de escape. Estos componentes trabajan juntos para formar y dar forma a piezas de plástico de manera eficiente.

Si bien esta breve descripción general proporciona una instantánea de los componentes clave, una inmersión más profunda en cada uno revela sus funciones e interdependencias únicas. Continúe leyendo para descubrir cómo estos componentes contribuyen a la eficiencia y precisión del moldeo por inyección.

El sistema de compuerta gestiona el flujo de plástico hacia la cavidad del molde.Verdadero

Dirige el plástico fundido mediante canales y compuertas para un flujo óptimo.

- 1. ¿Cómo dan forma las piezas de moldeo a los componentes de plástico?

- 2. ¿Qué papel juega el sistema de compuerta en el moldeo por inyección?

- 3. ¿Cómo garantiza el mecanismo guía una sujeción precisa del molde?

- 4. ¿Por qué es vital el sistema de refrigeración y calefacción para el moldeo por inyección?

- 5. Conclusión

¿Cómo dan forma las piezas de moldeo a los componentes de plástico?

Las piezas de moldeo desempeñan un papel crucial en la definición de la forma y estructura de los componentes plásticos durante el proceso de moldeo por inyección.

Las piezas de moldeo dan forma a los componentes de plástico formando la cavidad del molde, incluidos elementos como punzones, moldes cóncavos y núcleos, que determinan las dimensiones y características precisas del producto final.

El papel de las piezas de moldeo en la conformación de plásticos

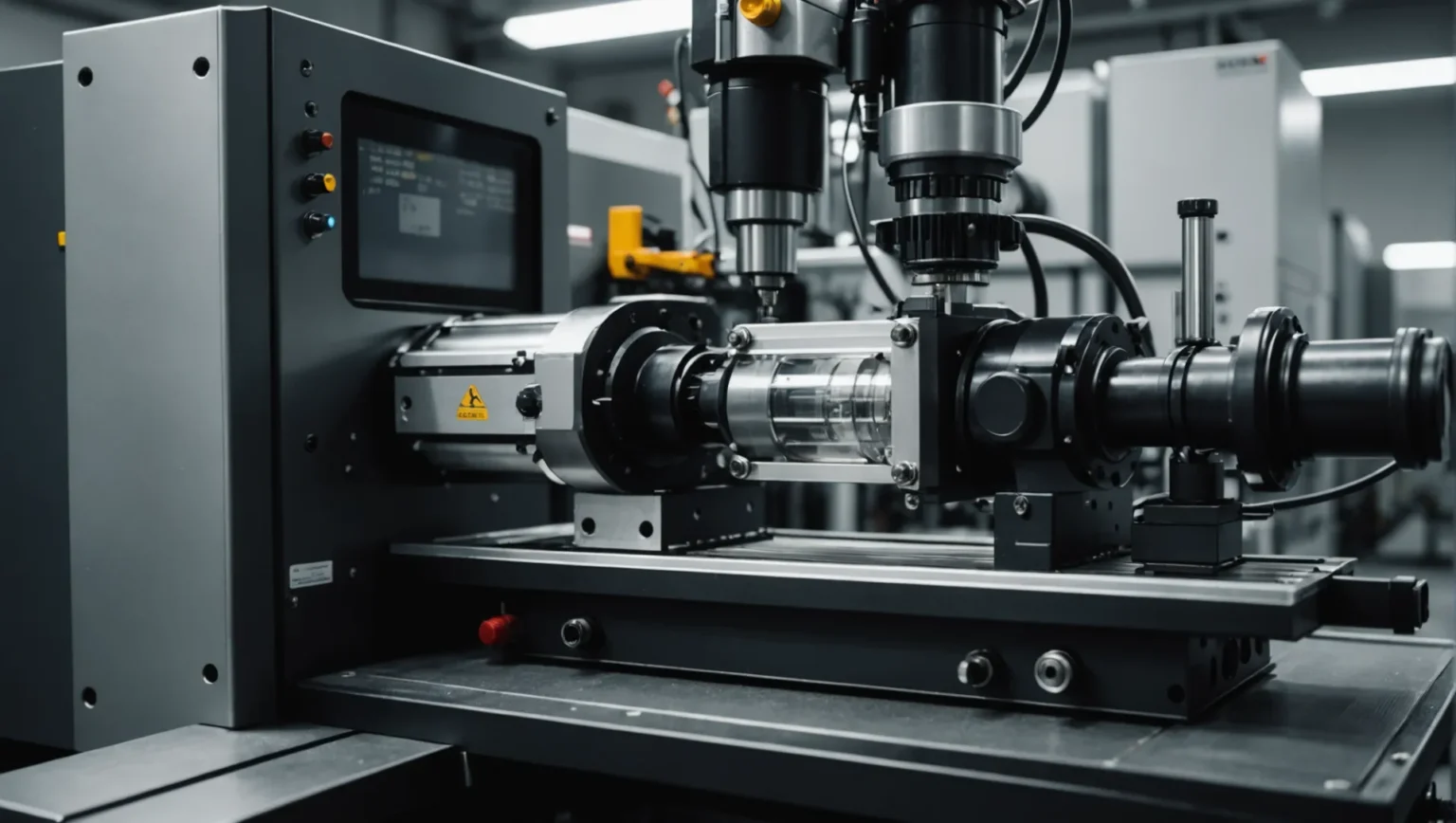

En el ámbito del moldeo por inyección 1 , las piezas moldeadas son los héroes anónimos y actúan como los principales influyentes en el diseño de un producto. Estos componentes forman la cavidad del molde donde se inyecta y solidifica el plástico fundido. Profundicemos en cómo se combinan estos elementos para crear piezas de plástico precisas.

1. Punzones y Moldes Cóncavos

Los punzones y los moldes cóncavos son esenciales para crear características detalladas en productos de plástico. Los punzones son moldes masculinos que ayudan a dar forma a las características internas, mientras que los moldes cóncavos son moldes femeninos que dan forma a los contornos externos.

- Ejemplo: en la tapa de una botella de agua, los punzones crean las roscas en el interior, lo que permite que se atornille a una botella de forma segura.

2. Núcleos y varillas de moldeo

Los núcleos son fundamentales para formar secciones huecas dentro de una pieza, mientras que las varillas de moldeo contribuyen a geometrías complejas.

- Ejemplo: el núcleo ayuda a formar la sección hueca de una tubería, asegurando un espesor de pared uniforme.

3. Anillos e insertos de moldeo

Los anillos de moldeo se utilizan para asegurar los componentes del molde, asegurando que permanezcan estables durante el proceso de moldeo. Los insertos se utilizan para agregar resistencia o permitir funcionalidades adicionales como roscado o sujeción.

- Ejemplo: Se pueden incrustar inserciones dentro de piezas de automóviles para proporcionar refuerzos metálicos en áreas que requieren alta resistencia.

Cómo las piezas de moldeo afectan la precisión

La precisión de las piezas moldeadas influye directamente en la calidad del producto final. Con tecnologías avanzadas de mecanizado CNC 2 , es posible crear moldes intrincados y precisos, lo que permite una producción consistente y de alta calidad.

-

Selección de materiales: La elección del material para moldear las piezas afecta la durabilidad y la precisión. Los materiales comunes incluyen acero endurecido por su resistencia y aluminio para la creación rápida de prototipos.

-

Mantenimiento: El mantenimiento regular de las piezas de moldeo es vital para garantizar la precisión y eficiencia a largo plazo. Esto incluye limpieza para evitar acumulaciones y controles de desgaste para evitar defectos en los productos moldeados.

Desafíos y consideraciones

Si bien las piezas de moldeo son fundamentales para dar forma a los componentes plásticos, se deben abordar desafíos como el desgaste del molde, las fluctuaciones de temperatura y la contracción del material para mantener la integridad del producto.

Comprender estos matices ayuda a los fabricantes a optimizar sus procesos para lograr una mejor eficiencia y calidad del producto. A medida que avanza la tecnología, la precisión y las capacidades de las piezas de moldeo continúan expandiéndose, abriendo nuevas vías en la innovación en la fabricación.

Los punzones crean características internas en piezas de plástico.Verdadero

Los punzones son moldes macho que dan forma a elementos internos como roscas.

Los núcleos forman secciones sólidas dentro de los componentes de plástico.FALSO

Los núcleos se utilizan para crear secciones huecas, no sólidas.

¿Qué papel juega el sistema de compuerta en el moldeo por inyección?

En el mundo del moldeo por inyección, el sistema de compuerta es crucial para controlar el flujo de material y garantizar piezas de alta calidad.

El sistema de compuerta en el moldeo por inyección dirige el flujo de plástico fundido desde la boquilla de la máquina hacia la cavidad del molde. Consta de componentes como canales principales, canales secundarios, compuertas y pozos fríos, todos diseñados para gestionar la velocidad, presión y dirección del flujo de plástico.

Comprender la funcionalidad del sistema de puertas

El sistema de entrada 3 es una parte integral del proceso de moldeo por inyección, actuando como conducto a través del cual el plástico fundido fluye hacia la cavidad del molde. Este sistema está compuesto por varios componentes:

- Canales principales: son las vías principales que transportan el plástico desde la boquilla de la máquina de inyección hasta el molde.

- Canales de ramificación: distribuyen el plástico de manera uniforme a diferentes partes del molde.

- Puertas: pequeñas aberturas que controlan la entrada de plástico a la cavidad, influyendo en factores como el caudal y la presión.

- Pozos fríos: Atrapan cualquier material frío que pueda solidificarse antes de llegar a la cavidad, evitando defectos.

Cada componente está meticulosamente diseñado para garantizar características de flujo óptimas, minimizar la turbulencia y mantener una temperatura uniforme durante todo el recorrido del material.

Importancia del diseño en los sistemas de puertas

Un sistema de compuerta bien diseñado puede afectar significativamente la calidad y eficiencia 4 del producto final. Las consideraciones de diseño incluyen:

- Ubicación de la puerta: determina qué tan bien se llena la cavidad y puede afectar las propiedades mecánicas de la pieza.

- Tamaño de la compuerta: Equilibra entre la velocidad de llenado y los requisitos de presión.

- Diseño del canal: Afecta la caída de presión y las tasas de enfriamiento.

Los ingenieros suelen utilizar software de simulación para predecir cómo interactuarán estos factores durante el moldeo, lo que les permite optimizar los diseños antes de que comience la producción.

Desafíos y soluciones en el diseño de sistemas de compuertas

El diseño de un sistema de compuertas puede presentar desafíos como:

- Deformación y contracción: el relleno desigual puede provocar defectos de deformación o contracción.

- Marcas de flujo: el flujo a alta velocidad puede causar marcas visibles en las piezas.

- Desperdicio de material: Los diseños ineficientes conducen a un uso excesivo de material.

Para mitigar estos problemas, los ingenieros pueden emplear técnicas como ajustar el tamaño de las compuertas, alterar las rutas de los canales o usar múltiples compuertas para garantizar una distribución uniforme. Las simulaciones por computadora avanzadas 5 también ayudan a predecir problemas potenciales y optimizar los diseños de manera efectiva.

El sistema de compuerta controla el flujo de material en el moldeo por inyección.Verdadero

Dirige el flujo de plástico fundido, influyendo en la velocidad y la presión.

Los pozos fríos previenen defectos al atrapar material frío.Verdadero

Atrapan el material solidificado y garantizan que no entre en la cavidad.

¿Cómo garantiza el mecanismo guía una sujeción precisa del molde?

Descubra cómo el mecanismo de guía juega un papel crucial para garantizar la precisión y la eficiencia en la sujeción del molde.

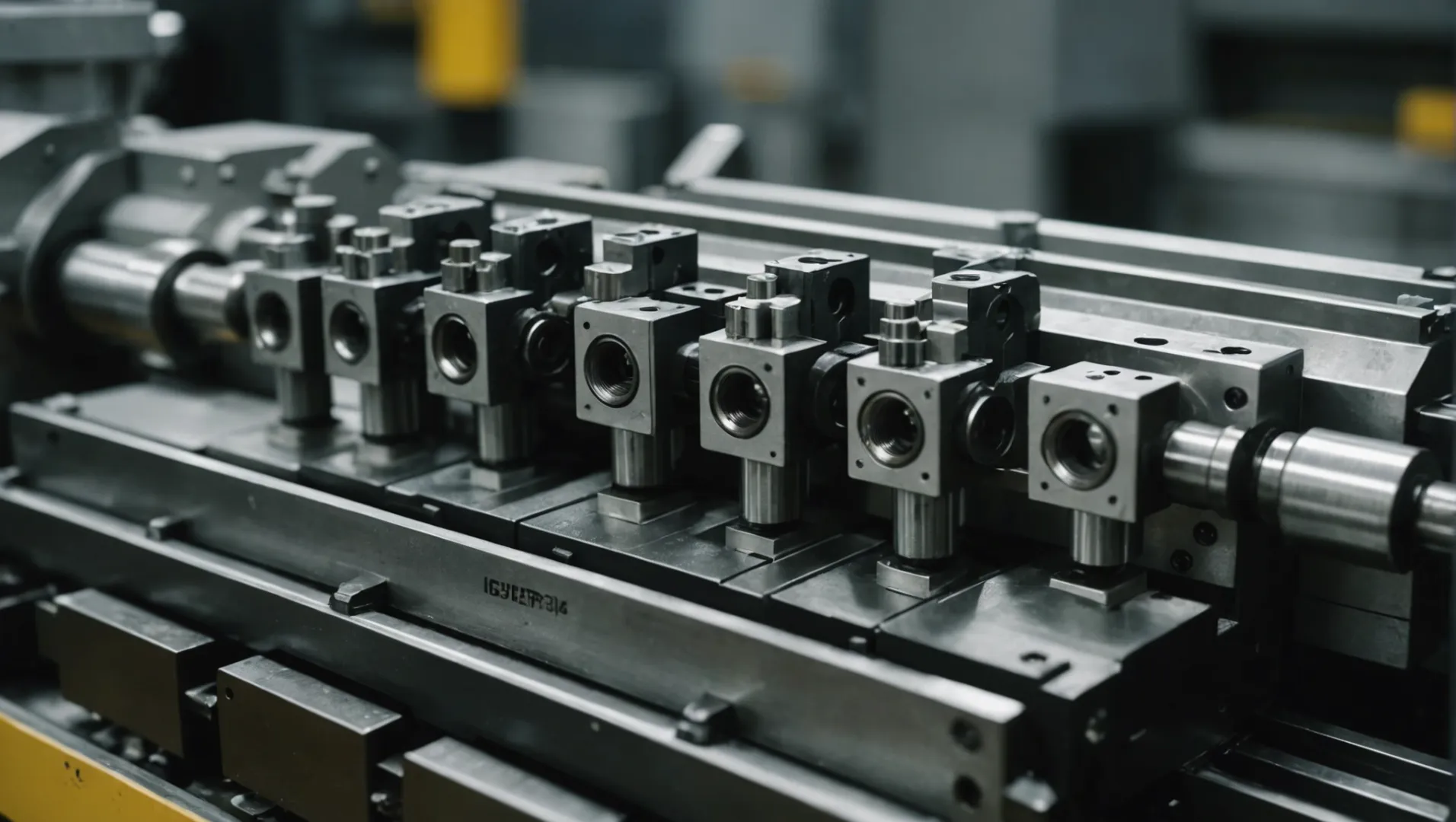

El mecanismo de guía en el moldeo por inyección garantiza una sujeción precisa mediante posicionamiento, guía y presión lateral del soporte. Consta de pasadores guía, manguitos y conos de posicionamiento, que alinean los moldes dinámicos y fijos con precisión, evitando desalineaciones y asegurando una distribución uniforme de la presión durante el proceso de moldeo.

La funcionalidad del mecanismo de guía

En el mundo del moldeo por inyección, la precisión es primordial. El mecanismo de guía es fundamental para lograr esta precisión al realizar tres funciones críticas: posicionamiento, guía y presión lateral del rodamiento.

Posicionamiento: lograr una alineación precisa

El mecanismo de guía emplea pasadores y manguitos guía 6 , u orificios guía abiertos directamente en la plantilla, para garantizar que los moldes dinámicos y fijos se alineen perfectamente. Esta alineación es crucial para lograr una calidad constante del producto y minimizar defectos como rebabas o desajustes.

Guía: funcionamiento suave del molde

Al proporcionar un camino constante para que los moldes lo sigan, el mecanismo de guía facilita un funcionamiento suave durante el proceso de sujeción. Se trata de componentes como conos de posicionamiento, que ayudan a mantener la integridad del molde durante ciclos repetidos.

Presión lateral del rodamiento: garantizar la estabilidad

Durante el proceso de moldeo por inyección, las presiones laterales son inevitables. La capacidad del mecanismo guía para soportar estas presiones sin comprometer la alineación es vital. El diseño estructural de los pasadores guía y los manguitos garantiza que las presiones laterales se absorban de manera efectiva, manteniendo la estabilidad de la configuración del molde.

Componentes del mecanismo guía

Echemos un vistazo más de cerca a los componentes que componen este mecanismo esencial:

| Componente | Descripción |

|---|---|

| Pasadores guía | Facilitar la alineación y el movimiento entre las mitades del molde. |

| Mangas guía | Trabaje en conjunto con pasadores para evitar desplazamientos laterales. |

| Conos de posicionamiento | Asegure una alineación inicial precisa durante el cierre del molde. |

Comprender las funciones de estos componentes nos ayuda a apreciar las meticulosas consideraciones de diseño que intervienen en la creación de un mecanismo de guía confiable.

El impacto en la calidad de la producción

La precisión que ofrece el mecanismo de guía influye directamente en la calidad de la producción. Un molde bien alineado garantiza una distribución uniforme de la presión, lo que da lugar a piezas con dimensiones y acabados superficiales consistentes.

Sin un mecanismo de guía eficaz, problemas como la desalineación pueden provocar defectos que requieran costosos retrabajos o provocar el rechazo de lotes. Por lo tanto, invertir en un sistema de guía robusto no se trata solo de eficiencia operativa sino también de salvaguardar la calidad del producto.

Al garantizar una sujeción precisa del molde, el mecanismo de guía desempeña un papel indispensable para lograr piezas moldeadas por inyección de alta calidad 7 .

Los pasadores guía evitan la desalineación del molde.Verdadero

Los pasadores guía garantizan una alineación precisa de los moldes dinámicos y fijos.

Los conos de posicionamiento son innecesarios al sujetar moldes.FALSO

Los conos de posicionamiento garantizan una alineación inicial precisa durante el cierre del molde.

¿Por qué es vital el sistema de refrigeración y calefacción para el moldeo por inyección?

Una temperatura constante y precisa es crucial en el moldeo por inyección, lo que afecta tanto la calidad del producto como la eficiencia de la producción.

El sistema de enfriamiento y calentamiento en el moldeo por inyección controla la temperatura del molde, lo que garantiza la estabilidad dimensional, la calidad de la superficie y tiempos de ciclo eficientes. Se trata de canales de agua de refrigeración y elementos calefactores para regular las condiciones térmicas del molde, previniendo defectos y mejorando la calidad general de las piezas moldeadas.

Comprensión del control de temperatura en el moldeo por inyección

El control de la temperatura es un aspecto crítico 8 del moldeo por inyección que influye no sólo en el tiempo del ciclo sino también en las propiedades mecánicas de las piezas moldeadas. Al mantener una temperatura óptima, los fabricantes pueden garantizar que el plástico fluya correctamente dentro de las cavidades del molde, minimizando defectos como deformaciones, contracción y acabado superficial deficiente.

El papel de los sistemas de refrigeración

Los sistemas de refrigeración en moldes de inyección suelen consistir en canales por los que circula el agua de refrigeración. Estos canales están ubicados estratégicamente dentro del molde para eliminar eficientemente el calor del plástico fundido después de su inyección. Los objetivos clave aquí son:

- Enfriamiento rápido: para reducir el tiempo del ciclo y aumentar la productividad.

- Distribución uniforme de temperatura: para evitar puntos calientes que pueden provocar dimensiones de piezas inconsistentes.

Por ejemplo, un molde con canales de refrigeración bien diseñados puede reducir significativamente los tiempos de ciclo, mejorando así el rendimiento sin comprometer la calidad.

Sistemas de calefacción: ¿cuándo y por qué?

Los sistemas de calefacción, por otro lado, se utilizan cuando ciertos polímeros requieren temperaturas específicas para mantener la fluidez y garantizar el llenado completo de la cavidad. Comúnmente se emplean calentadores eléctricos o circuitos de aceite para mantener o elevar la temperatura del molde a los niveles deseados. Esto es particularmente esencial para:

- Elastómeros termoplásticos: que necesitan un control preciso de la temperatura para una viscosidad óptima.

- Polímeros de alto rendimiento: que exigen temperaturas de molde más altas para lograr las propiedades mecánicas deseadas.

Un sistema de calefacción bien calibrado ayuda a minimizar las tensiones y mejorar la estructura cristalina de los polímeros, lo cual es crucial para aplicaciones que exigen características de alto rendimiento.

Equilibrio de ambos sistemas para obtener resultados óptimos

No se puede subestimar la relación simbiótica entre los sistemas de refrigeración y calefacción en un molde de inyección. Estos sistemas deben funcionar armoniosamente para proporcionar un control de temperatura constante durante todo el proceso de moldeo. Aquí hay una tabla simple que ilustra el impacto de ambos sistemas:

| Aspecto | Impacto del sistema de enfriamiento | Impacto del sistema de calefacción |

|---|---|---|

| Tiempo de ciclo | Disminuye con enfriamiento eficiente | Puede aumentar si el calentamiento es excesivo |

| Acabado superficial | Mejora con enfriamiento uniforme | Mejorado por calentamiento preciso |

| Estabilidad dimensional | Garantiza la estabilidad mediante un enfriamiento rápido | Garantiza precisión con calentamiento constante |

Conclusión: Por qué el control de la temperatura es primordial

En conclusión, un sistema eficaz de refrigeración y calefacción es esencial para optimizar el proceso de moldeo por inyección. No sólo garantiza que los productos cumplan con estrictos estándares de calidad, sino que también mejora la eficiencia de la producción. Por lo tanto, comprender e implementar una estrategia eficaz de control de temperatura es primordial para cualquier fabricante que desee aprovechar todo el potencial del moldeo por inyección.

Los sistemas de refrigeración reducen el tiempo del ciclo en el moldeo por inyección.Verdadero

Los canales de enfriamiento eficientes reducen los tiempos de ciclo, lo que aumenta la productividad.

Los sistemas de calefacción son innecesarios para los elastómeros termoplásticos.FALSO

El calentamiento preciso es crucial para una viscosidad óptima en elastómeros termoplásticos.

Conclusión

Comprender estos componentes permite a los profesionales optimizar los procesos de moldeo por inyección, garantizando calidad y eficiencia. Reflexiona sobre cómo dominar estos elementos puede mejorar tus proyectos o tu carrera.

-

Conozca el proceso fundamental detrás de la formación de componentes de plástico: Con el moldeo por inyección, el plástico fundido se inyecta en la cavidad de un molde a alta presión, creando una pieza de una vez. Ambos procesos son… ↩

-

Descubra cómo el mecanizado CNC mejora la precisión y la calidad del molde: La fabricación de moldes de inyección es el método preferido para la producción en masa de piezas de plástico. El proceso se simplifica para maximizar el ahorro de costos y parte... ↩

-

Explore el intrincado papel de los sistemas de compuerta en la configuración de piezas moldeadas por inyección: la "compuerta" es la abertura en un molde a través de la cual se inyecta el plástico fundido en la pieza final. Es el límite entre la pieza y el desperdicio. ↩

-

Descubra cómo el diseño influye en la eficiencia y la calidad en el moldeo por inyección: Las dimensiones de la compuerta deben ser tales que permitan llenar correctamente el molde. Las tasas de calentamiento por corte son mayores en puertas con una sección transversal más pequeña. ↩

-

Comprenda cómo las simulaciones mejoran la precisión del diseño del sistema de compuertas: el software de simulación de moldeo por inyección se utiliza para fabricar mejores piezas moldeadas y reducir defectos. Lo hace simulando digitalmente prácticamente todos los aspectos de... ↩

-

Comprenda cómo estos componentes ayudan a lograr una alineación precisa del molde: un pasador guía protege el proceso de moldeo por inyección de plástico contra dichos daños al garantizar una alineación precisa del molde. Al evitar desalineaciones o colisiones... ↩

-

Explore cómo la precisión afecta la calidad general del producto. Es ideal para una producción consistente y asequible de una amplia gama de piezas de plástico complejas y de alta calidad, adecuadas para casi cualquier aplicación y entorno. ↩

-

Explore por qué el control de la temperatura es crucial para reducir los defectos: cuando las temperaturas son demasiado bajas durante el proceso de moldeo por inyección, pueden aparecer líneas onduladas o marcas de flujo que dañan la superficie de... ↩