Miré un artículo y me pregunté: "¿Marcas de contracción? ¿Otra vez?". Créame, yo también lo he experimentado.

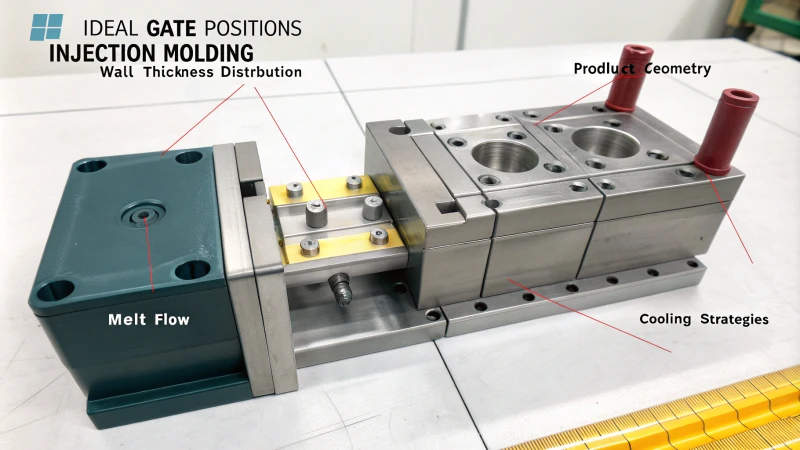

Para corregir las marcas de contracción, los diseñadores colocan las puertas en el lugar correcto durante el moldeo por inyección. La colocación correcta de la puerta ayuda a distribuir el derretimiento de manera uniforme y a enfriarlo suavemente. El grosor y la forma de la pared son muy importantes. Una mejor refrigeración significa menos defectos. Menos defectos importan.

Recuerdo mis primeros días en el diseño cuando me encontré con esas molestas marcas de contracción. Era como perseguir algo que no podías ver: una experiencia dura y molesta. Poco a poco comprendí que conseguir la posición correcta de la puerta es sólo el comienzo. El verdadero desafío reside en equilibrar la ubicación de la puerta, el espesor de la pared y la forma de todo el producto.

Tenía un proyecto con un vaso de plástico y un asa, que se convirtió en mi rompecabezas personal. La clave fue colocar la puerta cerca de la parte más gruesa de la manija. Esto permitió que el plástico regresara a medida que se enfriaba, reduciendo las marcas de contracción. El cliente quedó muy satisfecho. Déjame compartir más historias para ayudarte a mejorar tus métodos.

La compuerta en el centro geométrico garantiza un flujo de fusión uniforme.Verdadero

Colocar la puerta en el centro permite una distribución simétrica del material fundido.

Las rutas largas de flujo de masa fundida reducen la pérdida de presión en el moldeo por inyección.FALSO

Los recorridos largos aumentan la pérdida de presión, lo que dificulta el reabastecimiento de la masa fundida.

¿Por qué es importante la posición de la puerta en el moldeo por inyección?

Imagínese la emoción de crear un producto ideal y descubrir que incluso el más mínimo detalle podría arruinar o completar su obra maestra.

La posición de la puerta en el moldeo por inyección es crucial. Dirige cómo viaja el plástico fundido a través del molde. La colocación correcta ayuda a evitar fallas. También consigue un llenado uniforme y disminuye la pérdida de presión, especialmente en modelos con diferentes espesores de pared.

Diseño combinado de posición de puerta y espesor de pared

Trabajé en el diseño de un plato de plástico redondo y sencillo. Parece fácil, pero la posición 1 fue complicada. El espesor uniforme de la pared me enseñó la importancia de colocar la puerta central. Esto ayudó a que el plástico fundido se extendiera uniformemente, evitando esas molestas marcas de contracción. Imagínese una onda en un estanque: perfectamente uniforme, llenando cada parte a la perfección.

Para con paredes de espesor desigual, como un vaso de plástico con asa, el espesor de pared desigual era un problema. Esta vez, coloqué la puerta cerca de la manija gruesa. El mango se enfrió más lentamente y necesitaba más fusión para evitar huecos. Como llenar una taza con agua: cuidadoso y equilibrado.

| Aspecto | Estrategia |

|---|---|

| Espesor uniforme | Puerta centrada |

| Espesor desigual | Puerta cerca de la parte gruesa |

Evitar la pérdida de presión

Las formas complejas plantearon otros desafíos. Trabajé en un diseño con múltiples ramas. Mantener el recorrido del flujo de fusión corto era importante porque los recorridos largos provocaban pérdida de presión y llenados incompletos. Entonces, coloqué varias puertas estratégicamente, como establecer una vía de tren con curvas perfectas manteniendo la velocidad.

Para formas complejas con múltiples ramas:

- Múltiples compuertas o compuertas individuales estratégicamente ubicadas ayudan a reducir la pérdida de presión en los extremos de las ramas.

Consideraciones sobre la posición de la marca de soldadura

Las marcas de soldadura también plantearon un problema, especialmente en los puntos gruesos, donde debilitaban la estructura. Ajusté las posiciones de las puertas para mover estas marcas; considérelo como redirigir el tráfico para evitar atascos. Guié el flujo de fusión para que las marcas de soldadura aparecieran en lugares menos visibles, como el borde de una gran concha.

La colocación estratégica de puertas puede mejorar drásticamente la calidad del producto al abordar estos aspectos de manera efectiva. Si enfrenta desafíos de diseño similares, más información sobre la optimización del moldeo por inyección 2 podría ser de gran ayuda.

La posición de la compuerta afecta la pérdida de presión en el moldeado.Verdadero

La ubicación de la compuerta afecta la longitud del recorrido del flujo de fusión, lo que influye en la pérdida de presión.

Las marcas de soldadura no afectan las marcas de contracción.FALSO

Las marcas de soldadura en áreas gruesas pueden aumentar la contracción debido a una resistencia débil.

¿Cómo afecta el espesor de la pared a la ubicación de la puerta?

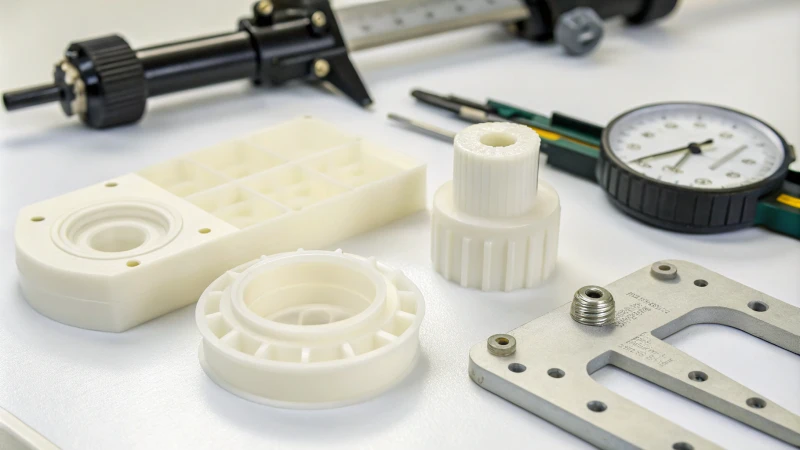

¿Alguna vez te has preguntado por qué aparecen pequeñas marcas o defectos en los objetos de plástico? Su ubicación suele depender de cómo estén colocadas las compuertas en la máquina de moldeo.

El espesor de la pared cambia donde se colocan las puertas. Guía el flujo de plástico líquido y la presión. El espesor uniforme coloca las puertas en el centro. El espesor desigual coloca las puertas más cerca de áreas más gruesas para una mejor calidad.

Importancia del espesor de la pared en la colocación de la puerta

Recuerdo el primer desafío de colocar un portón. Era como jugar un juego en el que cada paso importaba para evitar errores costosos. Colocar la puerta en el centro geométrico es esencial cuando se diseña con un espesor de pared uniforme. Imagínese un plato sencillo. Al colocar la puerta en el medio, la masa fundida fluye uniformemente, evitando molestas marcas de contracción.

Sin embargo, a veces las cosas no son simétricas. Considere un vaso de plástico con asa. La manija suele ser más gruesa, por lo que la puerta debe estar más cerca de ella. Este punto cuidadoso ayuda a que el mango se enfríe con suficiente material, evitando espacios por contracción.

| Aspecto de diseño | Espesor uniforme | Espesor desigual |

|---|---|---|

| Posición de la puerta | Centro Geométrico | Sección casi gruesa |

| Ruta de flujo de fusión | Simétrico y centralizado | Cerca de la parte más gruesa |

Minimizar la pérdida de presión

La colocación de la puerta es como enhebrar una aguja. Un recorrido de flujo largo podría perder presión. Aprendí desde el principio en el diseño de moldes que las distancias más cortas mejoran los resultados. Las formas complejas, como las piezas con múltiples ramas, pueden necesitar varias puertas. Imagínese regar plantas en los extremos más alejados de su jardín; sin suficientes mangueras o presión de agua, algunas plantas permanecen secas.

Para formas complejas 3 , múltiples puertas o posicionamiento estratégico garantizan una distribución uniforme de la masa fundida.

Gestión de marcas de soldadura

Las marcas de soldadura molestaban mis diseños como una sombra no deseada. Una colocación incorrecta empeora la contracción, especialmente en las zonas gruesas. La ubicación adecuada de la puerta guía estas marcas hacia áreas menos críticas. A menudo ajusto las posiciones de la puerta 4 y el orden de inyección en grandes carcasas de plástico. De esta manera, aparecen marcas de soldadura en partes ocultas, manteniendo tanto el aspecto como la funcionalidad.

La puerta debe estar en el centro geométrico para lograr un espesor uniforme.Verdadero

Colocar la puerta en el centro garantiza una distribución uniforme del material fundido.

Las rutas largas de flujo de fusión reducen la pérdida de presión en las cavidades.FALSO

Los recorridos largos aumentan la pérdida de presión, lo que dificulta el llenado adecuado de la masa fundida.

¿Por qué es crucial minimizar la ruta del flujo de fusión?

La ruta del flujo en el moldeo por inyección es muy importante. Un camino corto suele tener un gran impacto en el proceso.

Las vías de fusión más cortas son fundamentales. Reducen la pérdida de presión y mejoran la dispersión de la masa fundida. Esta acción ayuda a evitar defectos como marcas de contracción y líneas de soldadura. La correcta colocación de la puerta garantiza uniformidad y alta calidad. Estos son clave para la creación eficiente de moldes. La creación eficiente de moldes es realmente importante.

El efecto de la trayectoria del flujo de fusión sobre la caída de presión

Hace mucho tiempo, como diseñador de moldes principiante, una lección importante me enseñó mucho. Un proyecto de molde complicado planteó muchas dificultades. No podía entender el motivo de tantos defectos en la pieza terminada. Investigando más a fondo, encontré que la ruta del flujo de fusión era demasiado larga. Era como esperar que un corredor de maratón corriera a toda velocidad: la caída de presión era segura, lo que provocaba que las paredes más gruesas mostraran marcas de contracción no deseadas.

Esta es la verdad: un recorrido largo del flujo de fusión reduce considerablemente la presión durante el llenado. Las áreas más gruesas no se derriten lo suficiente, lo que genera problemas. La colocación de las compuertas para reducir la distancia mantiene la presión constante y mejora la calidad.

| Factores | Impacto |

|---|---|

| Ruta de flujo larga | Pérdida de alta presión |

| Ruta de flujo corta | Pérdida de presión baja |

Ubicación de la puerta y espesor de la pared

La ubicación de la puerta juega un papel fundamental. Debe ser preciso para un flujo suave. Para artículos con espesor de pared uniforme , colocar la puerta en el centro distribuye uniformemente la masa fundida. Una prueba de diseño de placa redonda mostró que las puertas centrales resuelven la contracción no deseada.

En un caso diferente, el espesor desigual requiere más atención. Los puntos más gruesos se enfrían lentamente y necesitan puertas cercanas. Piense en un vaso de plástico con un asa gruesa: la puerta debe quedar cerca para que se llene bien durante el enfriamiento.

Detener marcas de soldadura en áreas vitales

Las marcas de soldadura son como visitantes no deseados; molestan y pueden aumentar la contracción, especialmente en partes gruesas. La colocación correcta de las puertas guía estas marcas hacia lugares menos importantes, como los bordes. El uso de múltiples puertas o el cambio del orden de inyección probablemente ayude a llenar secciones gruesas, reduciendo los defectos.

Comprender Weld Marks 5 es muy esencial para lograr una buena apariencia y resistencia.

Tener cuidado con estos detalles del diseño del molde mejora mucho la calidad del producto y reduce los costes. Este enfoque conduce a un proceso de producción más confiable y fluido.

La puerta debe estar en el centro geométrico para lograr un espesor de pared uniforme.Verdadero

La ubicación de la compuerta central garantiza un flujo de fusión simétrico, lo que reduce la contracción.

Los recorridos largos del flujo de fusión aumentan la pérdida de presión y provocan marcas de contracción.Verdadero

Los recorridos extendidos provocan una caída de presión, lo que dificulta el reabastecimiento de la masa fundida en áreas gruesas.

¿Cómo interactúan las marcas de soldadura con el diseño de la puerta?

Las marcas de soldadura suelen estropear una pieza perfectamente moldeada. Estas líneas son más que un simple problema visual; Revelan la conexión entre el diseño de la compuerta y el flujo de fusión.

Las marcas de soldadura aparecen en puntos donde convergen diferentes flujos de material fundido en el moldeo por inyección. Un diseño inteligente de la puerta considera el espesor de la pared y las rutas de flujo del material fundido. Esta configuración reduce estas marcas al controlar cómo se llena y se enfría el material.

Comprender las marcas de soldadura

Cuando me uní al mundo del moldeo por inyección, las marcas de soldadura eran como manchas misteriosas que aparecen de repente en tu camisa favorita, inesperadas y molestas. Estas marcas aparecen donde dos o más frentes de flujo se encuentran durante el de moldeo por inyección 6 . Pueden parecer líneas, pero a menudo debilitan una parte, de la misma manera que una puntada suelta puede hacer que un suéter se deshaga.

Posición de la puerta y espesor de la pared

Para productos con espesor de pared uniforme , centrar las puertas se vuelve muy importante. Imagínese vertiendo masa para panqueques en una plancha; quieres que se extienda uniformemente. De manera similar, colocar la puerta en el centro de algo parecido a una placa redonda garantiza que la masa fundida se distribuya uniformemente, evitando feas marcas de contracción.

Por el contrario, con paredes de espesor desigual , la tarea se vuelve realmente difícil. Piense en un vaso de plástico con asa. El mango es más grueso y se enfría más lentamente, por lo que necesita derretirse más para mantenerse fuerte. Aquí, las puertas deben estar cerca de estas secciones gruesas, al igual que regar adecuadamente las plantas en un jardín.

| Espesor de la pared | Ubicación recomendada de la puerta |

|---|---|

| Uniforme | centro de producto |

| Desigual | Cerca de secciones gruesas |

Evitar la pérdida de presión

Los recorridos largos de flujo de material fundido crean problemas, similares a usar una manguera doblada para regar un jardín. Para reducir la pérdida de presión, las compuertas deben colocarse con cuidado. Las formas complejas pueden requerir muchas puertas para una distribución uniforme del material fundido. Es como darle a cada rama de un árbol su propia fuente de agua: cada parte necesita suficiente alimento.

Por ejemplo, las piezas con ramas necesitan compuertas colocadas para alimentar cada rama rápidamente, reduciendo la pérdida de presión en los extremos de las ramas.

Marcas de soldadura y posición de la puerta

Las marcas de soldadura en piezas gruesas son un problema del diseñador, como intentar tapar un agujero en un suéter querido. Las puertas deben dirigir las marcas de soldadura a áreas de paredes delgadas menos críticas. Mover las posiciones de la puerta en una carcasa de plástico grande puede desplazar las marcas de soldadura a los bordes, manteniéndolas ocultas y al mismo tiempo asegurando que las secciones gruesas se llenen correctamente.

Al aprender sobre estas cosas, descubrí que un mejor diseño de la puerta reduce las marcas de soldadura y también aumenta la calidad del producto. Se trata del cuidadoso equilibrio entre el flujo de fusión y el enfriamiento: si lo haces bien, realmente crearás algo grandioso.

La posición de la puerta afecta la ubicación de la marca de soldadura.Verdadero

El diseño de la puerta influye en el lugar donde aparecen las marcas de soldadura, lo que afecta la estética.

Los muros gruesos deben tener puertas alejadas de ellos.FALSO

Las puertas deben estar cerca de paredes gruesas para una mejor reposición del material fundido.

Conclusión

La posición adecuada de la compuerta en el moldeo por inyección es crucial para evitar marcas de contracción al garantizar un flujo uniforme de la masa fundida y minimizar la pérdida de presión, especialmente en productos con espesores de pared variables.

-

Este enlace proporciona información detallada sobre cómo la posición de la puerta afecta la calidad del molde, algo esencial para diseñadores como Jacky. ↩

-

Aprenda métodos avanzados para optimizar los procesos de moldeo por inyección para mejorar la calidad y eficiencia del producto. ↩

-

Descubra métodos para colocar estratégicamente puertas en moldes complejos para una distribución equilibrada de la masa fundida. ↩

-

Conozca las técnicas para controlar las posiciones de las marcas de soldadura para mejorar la estética y la funcionalidad del producto. ↩

-

Descubrir métodos para minimizar las líneas de soldadura puede mejorar la calidad visual y estructural de los productos moldeados. ↩

-

Este enlace proporciona una explicación detallada de la formación de líneas de soldadura, crucial para comprender su impacto en el diseño de la puerta. ↩