¡Hola! ¿Alguna vez has considerado iniciar un proyecto con plástico POM Es como entrar en un nuevo reino lleno de oportunidades, donde conocer el método de moldeo por inyección puede ser una guía útil.

El proceso de moldeo por inyección de POM implica un control preciso de las temperaturas y presiones para dar forma a este material versátil. Los pasos clave incluyen seleccionar materiales de molde adecuados, garantizar un enfriamiento uniforme y controlar la temperatura de fusión de POM -H (190–230 °C) y POM -K (190–210 °C).

Esta descripción general muestra una breve vista del proceso de moldeo por inyección para POM . Cada paso necesita métodos y pensamientos específicos. Mire más profundamente para encontrar ideas detalladas sobre el diseño de moldes, control de temperatura y selección de materiales para volverse muy hábil en este proceso.

POM-H requiere una temperatura de fusión de 190 a 230 °C.Verdadero

El rango de temperatura de fusión de POM-H permite darle una forma adecuada sin dañarlo.

- 1. ¿Cuáles son las propiedades clave del plástico POM?

- 2. ¿En qué se diferencian las aplicaciones de homopolímero y copolímero POM?

- 3. ¿Qué consideraciones son cruciales en el diseño de moldes para POM?

- 4. ¿Cómo optimizar los sistemas de refrigeración en el moldeo por inyección de POM?

- 5. Conclusión

¿Cuáles son las propiedades clave del plástico POM

POM , reconocido por su calidad mecánica, ocupa un papel crucial en diferentes industrias. Pero, ¿qué es exactamente lo que lo hace tan único?

POM cuenta con alta resistencia, rigidez y excelente resistencia química. El POM homopolimerizado proporciona propiedades mecánicas superiores, mientras que el POM ofrece una mayor resistencia al impacto y estabilidad térmica, lo que lo hace versátil en numerosas aplicaciones.

Propiedades mecánicas del plástico POM

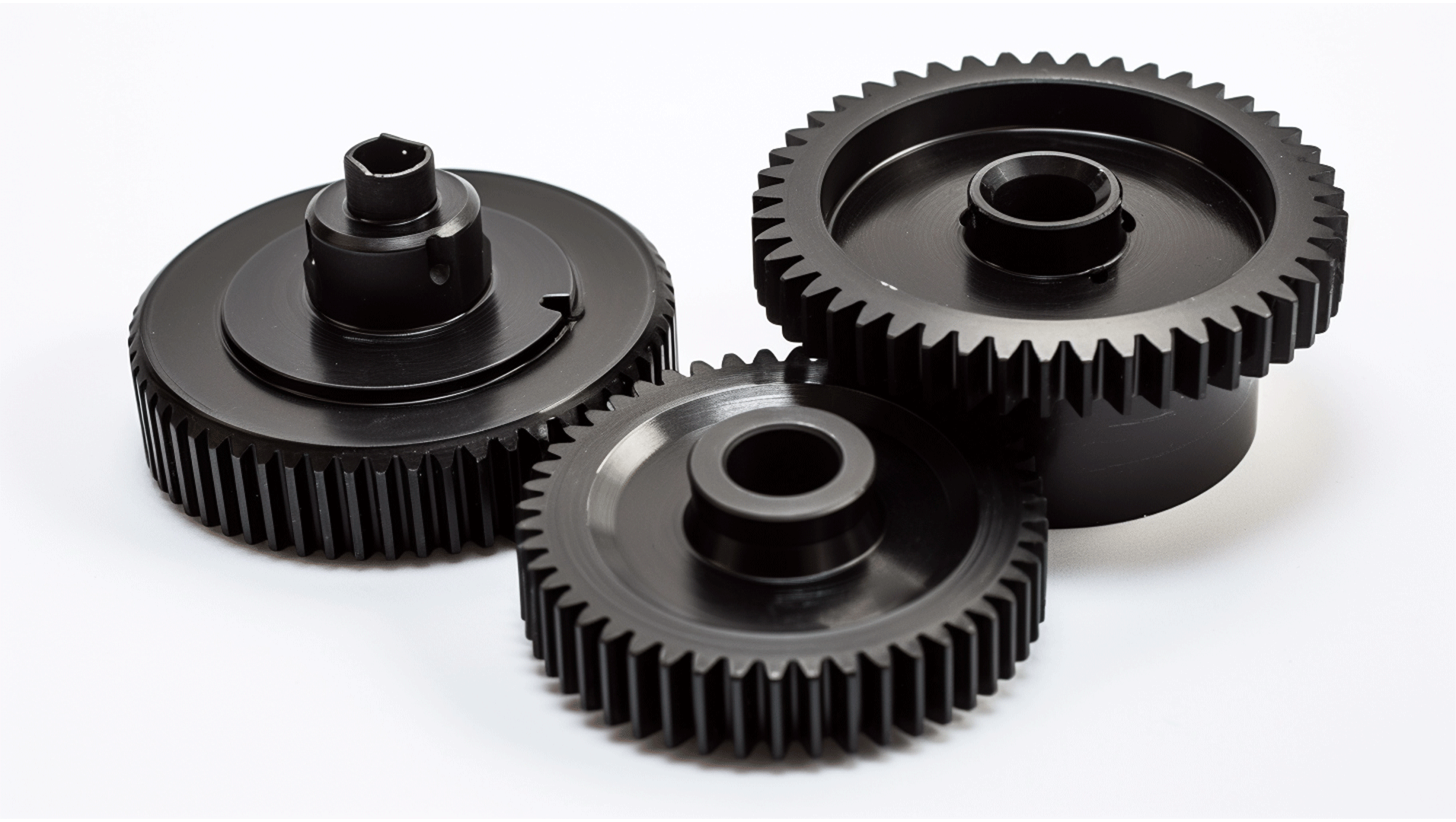

POM es famoso por ser resistente. El POM homopolimerizado , con su estructura molecular regular, suele ofrecer más resistencia y firmeza que el POM . Esto se debe a que es muy cristalino y soporta bien grandes cargas y presiones. A menudo se utiliza para crear engranajes y cojinetes resistentes.

el POM copolimerizado muestra más dureza y soporta mejor los impactos. Su estructura molecular incluye otros monómeros como el óxido de etileno, lo que lo hace adecuado para usos que necesitan flexibilidad y resistencia, como interiores de automóviles y cubiertas eléctricas.

Propiedades térmicas

Las características térmicas del POM difieren entre sus dos tipos. El POM homopolimerizado se funde a altas temperaturas, alrededor de 175 °C, lo que lo hace adecuado para ambientes cálidos sin perder resistencia. Esto es importante para piezas como los componentes del motor que funcionan bajo calor.

Sin embargo, el POM copolimerizado Esto es útil en áreas que requieren un rendimiento constante bajo calor, como los espacios del motor de algunos automóviles.

Resistencia química

Ambos tipos de POM resisten bien a productos químicos como ácidos, bases y disolventes. Sin embargo, se comportan de manera diferente en ciertos entornos. Por ejemplo, el POM podría degradarse en ambientes alcalinos fuertes, mientras que el POM se mantiene intacto mejor. Elegir el tipo correcto de POM es clave cuando se enfrenta una exposición química.

Consideraciones de procesabilidad y diseño de moldes

El POM copolimerizado fluye mejor durante el moldeo por inyección. Esto le ayuda a llenar moldes complejos y formar formas detalladas y piezas delgadas. Además, mientras que el POM puede encogerse significativamente durante el moldeo, el POM mantiene mejor la forma.

Al crear moldes para POM , es importante elegir materiales duros y resistentes al desgaste. A menudo se eligen tipos de acero como P20 o H13 El diseño del molde también debe considerar la superficie de separación y el método de extracción para permitir una fácil extracción sin doblarse.

Un buen diseño del sistema de enfriamiento es crucial para mantener uniforme la temperatura del molde y mejorar la calidad del producto. Los canales de refrigeración por agua, a menudo de 8 a 12 mm de ancho, ayudan a conseguirlo garantizando una disipación de calor eficiente y ahorrando tiempo.

Aplicaciones en todas las industrias

Las fuertes propiedades del POM homopolimerizado Mientras tanto, POM se adaptan a bienes de consumo y piezas de automóviles que deben soportar condiciones difíciles.

Al comprender estas características y elegir el tipo correcto de POM , las industrias pueden optimizar sus métodos de producción para lograr un excelente rendimiento del producto.

El homopolímero POM tiene mayor resistencia que el copolímero POM.Verdadero

La estructura consistente del homopolímero POM ofrece una excelente resistencia mecánica.

El copolímero POM no es adecuado para aplicaciones de alta temperatura.FALSO

El copolímero POM proporciona una fuerte estabilidad térmica y resistencia al calor.

¿En qué se diferencian las aplicaciones de homopolímero y copolímero POM ?

Examinar los contrastes entre homopolímero y copolímero POM ayuda a elegir el mejor material para sus usos.

El homopolímero POM , con su alta resistencia y rigidez, es ideal para piezas mecánicas de precisión. El copolímero POM ofrece mayor tenacidad y resistencia al impacto, lo que lo hace adecuado para interiores de automóviles y gabinetes eléctricos.

Comprender la estructura molecular

La principal diferencia entre el homopolímero y el copolímero POM (polioximetileno) existe en sus estructuras moleculares. El homopolímero POM se forma a partir de una molécula de formaldehído, dando una estructura muy cristalina debido a sus cadenas moleculares regulares. Esta alta cristalinidad hace que sea muy fuerte y rígido, por lo que se elige a menudo para piezas de alto rendimiento como engranajes y cojinetes.

Por el contrario, el copolímero POM incluye otros monómeros como el óxido de etileno. Este método conduce a una estructura de cadena menos regular, lo que reduce un poco la cristalinidad. Sin embargo, esta diferencia aumenta la flexibilidad, ofreciendo una mejor resistencia al impacto y funcionamiento en ambientes fríos.

Rendimiento mecánico y térmico

En cuanto a las características mecánicas, el homopolímero POM muestra más resistencia a la tracción y a la flexión. Esto es adecuado para usos que necesitan soporte de carga grande. Su punto de fusión más alto, cercano a 175 °C, proporciona estabilidad mecánica en condiciones más cálidas, algo fundamental en entornos de altas temperaturas.

Mientras tanto, el copolímero POM produce una mayor tenacidad y resistencia al impacto, vital para piezas que enfrentan vibraciones o golpes. Su excepcional estabilidad térmica le ayuda a seguir funcionando sin estropearse en condiciones de calor prolongado. Esta característica ayuda en usos como piezas de automóviles que enfrentan exposición constante al calor.

| Propiedad | POM homopolímero | Copolímero POM |

|---|---|---|

| Fuerza y rigidez | Más resistencia a la tracción y a la flexión | Mejor dureza y flexibilidad. |

| Punto de fusión | ~175°C | un poco mas abajo |

| Estabilidad térmica | Bueno a altas temperaturas | Muy bueno, es menos probable que se desvanezca |

Resistencia química y procesabilidad

Ambos de POM resisten bien los productos químicos contra ácidos, bases y disolventes orgánicos. Aún así, en entornos alcalinos difíciles, el copolímero POM dura más que las variantes de homopolímero.

En cuanto a la procesabilidad, el copolímero POM tiene mejor fluidez, lo que permite un llenado más fácil del molde en moldeo por inyección complejo. Este beneficio ayuda a fabricar piezas detalladas o delgadas donde el flujo de material es muy importante.

| Aspecto | POM homopolímero | Copolímero POM |

|---|---|---|

| Resistencia química | Bueno en general; bien en álcalis | Superior en ambientes alcalinos |

| Procesabilidad | Mayor contracción; necesita un control cuidadoso | Mejor fluidez; moldeado más fácil |

Espectro de aplicaciones

POM homopolímero y copolímero debe adaptarse a necesidades específicas. Para piezas precisas, como engranajes y rodamientos, que necesitan rigidez y resistencia, el homopolímero POM es el más adecuado. A menudo se utiliza en equipos mecánicos donde la precisión es crucial.

Para usos que necesitan resistencia al impacto o se enfrentan a entornos cambiantes, el copolímero POM es más adecuado. Su papel en el interior de los automóviles o en las carcasas de dispositivos electrónicos demuestra su capacidad para soportar el estrés mientras se mantiene sólido. Las piezas del interior del coche aprovechan especialmente su resistencia a la intemperie y su solidez.

El homopolímero POM tiene una mayor resistencia a la tracción que el copolímero.Verdadero

El homopolímero POM es famoso por su excelente resistencia a la tracción y a la flexión.

El copolímero POM es mejor para aplicaciones de alta temperatura.FALSO

El homopolímero POM posee un punto de fusión más alto, lo que ofrece una mejor resistencia al calor.

¿Qué consideraciones son cruciales en el diseño de moldes para POM ?

La creación de formas sigue siendo crucial cuando se trata de POM para lograr una producción fluida y excelentes resultados.

Las consideraciones cruciales en el diseño de moldes para POM incluyen seleccionar materiales de molde adecuados, garantizar sistemas de enfriamiento efectivos y optimizar el proceso de desmoldeo para evitar defectos.

Cómo elegir los materiales de molde adecuados

Al crear moldes para POM , elegir el material correcto es muy importante. Los moldes necesitan materiales con alta dureza, resistencia y resistencia al desgaste para manejar de POM . Las opciones típicas incluyen tipos de acero como P20 y 718, que están nitrurados y endurecidos. Para producciones superiores a 500.000 ciclos, se sugiere acero H13 o S136 endurecido a 48-52 HRC.

Planificación para una buena refrigeración

El diseño del sistema de enfriamiento mantiene uniforme la temperatura del molde y mejora la calidad del producto. Por lo general, se utiliza agua para enfriar con canales colocados cuidadosamente en el molde. Estos canales suelen tener entre 8 y 12 mm de diámetro, con espacios según el grosor y la forma de la pared del producto, normalmente entre 20 y 50 mm.

El sistema de enfriamiento necesita posiciones iguales de entrada y salida para un flujo de agua uniforme y un buen control de la temperatura.

Mejorando el proceso de desmoldeo

Un buen diseño de molde debe pensar en la superficie de separación y el método de liberación para facilitar el desmolde y evitar que se doble. La superficie de separación debe elegirse para reducir el impacto en la apariencia y el funcionamiento del producto, mientras que el método de desmoldeo debe distribuir la fuerza de manera uniforme según la forma del producto.

Control de la temperatura y presión de fusión

El procesamiento de POM implica un estricto control de la temperatura. Por ejemplo, POM -H necesita una temperatura de fusión de 190-230°C, mientras que POM -K necesita 190-210°C. Mantener la contrapresión más baja, idealmente por debajo de 200 bar, ayuda a evitar daños al material durante el moldeo.

Ejemplo: diseño de molde POM

Los POM de homopolímero se utilizan generalmente para trabajos que necesitan alta resistencia y rigidez, mientras que los POM de copolímero se adaptan a lugares que necesitan una mejor resistencia al impacto y estabilidad al calor. Esta diferencia guía el diseño del molde, desde la selección de canales de enfriamiento hasta la elección de métodos de liberación adecuados.

Por ejemplo, las opciones de material del molde pueden cambiar dependiendo de si está diseñando piezas mecánicas de alto rendimiento o cosas que necesitan más flexibilidad.

Estas partes clave del diseño de moldes realmente pueden afectar la eficiencia y la calidad de de POM .

POM requiere un diámetro de canal de enfriamiento de 8-12 mm.Verdadero

El sistema de refrigeración para POM suele emplear canales de entre 8 y 12 mm de ancho.

POM-H se funde a una temperatura más baja que POM-K.FALSO

El POM-H necesita un mayor calor de fusión (190-230°C) que el POM-K.

¿Cómo optimizar los sistemas de refrigeración en de POM ?

Los sistemas de refrigeración tienen una inmensa importancia en de POM . Mejorarlos para aumentar la calidad y la eficiencia del producto.

Para optimizar los sistemas de enfriamiento en de POM , diseñe los canales de enfriamiento de acuerdo con la forma y el tamaño del producto, asegurando una temperatura uniforme del molde. Utilice canales de agua con un diámetro de 8 a 12 mm, espaciados entre 20 y 50 mm, y coloque las entradas y salidas simétricamente para lograr un flujo de agua uniforme.

Importancia de los sistemas de refrigeración en el moldeo por inyección

Unos buenos sistemas de refrigeración son cruciales en de POM . Influyen en la calidad del producto 1 y en la velocidad de producción. Una configuración de enfriamiento bien planificada mantiene uniforme la temperatura del molde. Esto reduce el tiempo del ciclo y mantiene estables los tamaños de las piezas moldeadas.

Diseño de canales de refrigeración eficientes

Piense en la forma y el tamaño del producto al diseñar el enfriamiento para de POM . Los canales de refrigeración deben tener un diámetro de 8 a 12 mm. Los canales deben estar separados entre 20 y 50 mm, según el espesor de la pared y la estructura. Esto ayuda a mantener la temperatura igual en todo el molde, evitando problemas como deformaciones o encogimientos.

Ubicación simétrica de entrada y salida

Las entradas y salidas deben colocarse simétricamente en el molde. Esta disposición ayuda a que el agua de refrigeración fluya de manera uniforme, manteniendo la temperatura del molde igual en todas partes. Una temperatura constante ayuda a mantener la uniformidad del producto 2 y reduce posibles problemas.

Selección de materiales para la longevidad del molde

Elegir el material de molde correcto influye en la eficacia del enfriamiento. Los materiales resistentes como el acero nitrurado P20 funcionan bien porque resisten el desgaste y duran mucho tiempo. Para moldes que fabrican más de 500.000 artículos, son buenos materiales como H13 o S136, endurecidos a 48-52 HRC. Manejan calentamiento y enfriamiento repetidos.

Papel de la circulación del agua en la gestión de la temperatura

El enfriamiento por agua a menudo ayuda en de POM debido a su capacidad de eliminación de calor. El agua que se mueve a través de los canales de enfriamiento elimina el calor adicional, manteniendo las temperaturas de procesamiento ideales para POM -H y POM -K. Esto no sólo aumenta la eficiencia del proceso 3 sino que también garantiza que el producto tenga una superficie de alta calidad.

Las entradas simétricas garantizan una temperatura uniforme del molde.Verdadero

La ubicación de entrada simétrica proporciona un flujo de agua uniforme, manteniendo temperaturas constantes.

Los canales de refrigeración deben estar separados 15 mm para obtener mejores resultados.FALSO

Los canales deben estar separados por 20-50 mm para una mejor refrigeración. 15 mm no son suficientes.

Conclusión

Descubra información detallada sobre de POM para mejorar sus proyectos. Considere estos principios para obtener una calidad y un rendimiento superiores del producto. ¡Empieza hoy!

-

Descubra por qué los sistemas de refrigeración son fundamentales para la calidad y la eficiencia del producto: Por lo tanto, un proceso inadecuado de refrigeración del molde de inyección casi siempre dará como resultado defectos en las piezas que requerirán reelaboración o descarte. El proceso de enfriamiento... ↩

-

Descubra cómo la uniformidad del enfriamiento previene defectos en los productos moldeados: El control de la temperatura es muy importante en el moldeo por inyección porque afecta directamente la calidad, la consistencia y el tiempo del ciclo de las piezas moldeadas... ↩

-

Explore cómo la circulación del agua aumenta la eficiencia y el acabado del producto. Otro beneficio de un sistema enfriado por agua es que deja una huella de carbono reducida en comparación con un sistema enfriado por aire. ↩