El moldeo por inyección es fascinante, ¿verdad? Es como una danza entre la precisión y la ciencia de los materiales, donde la fluidez del plástico cobra protagonismo.

La fluidez del plástico afecta el proceso de moldeo por inyección, afectando la eficiencia del llenado del molde, los tiempos de ciclo y la calidad del producto. Una alta fluidez permite un mejor llenado del molde y una mejor calidad de la superficie, a la vez que reduce los tiempos de ciclo. Por el contrario, una baja fluidez puede causar defectos y requerir mayores ajustes de presión y temperatura.

Si bien comprender la influencia básica de la fluidez del plástico es crucial, profundizar en cada aspecto puede revelar estrategias para optimizar las prácticas de moldeo por inyección. Exploremos cómo gestionar los diferentes niveles de fluidez para optimizar sus procesos de fabricación.

La alta fluidez reduce los tiempos del ciclo de moldeo por inyección.Verdadero

La alta fluidez permite un llenado y enfriamiento más rápido del molde, acortando los ciclos.

- 1. ¿Qué papel juega la fluidez en la eficiencia del llenado del molde?

- 2. ¿Cómo afecta la fluidez del plástico a los tiempos del ciclo de moldeo?

- 3. ¿De qué manera la fluidez influye en la calidad del producto?

- 4. ¿Cómo se pueden ajustar los parámetros del proceso para diferentes fluideces plásticas?

- 5. Conclusión

¿Qué papel juega la fluidez en la eficiencia del llenado del molde?

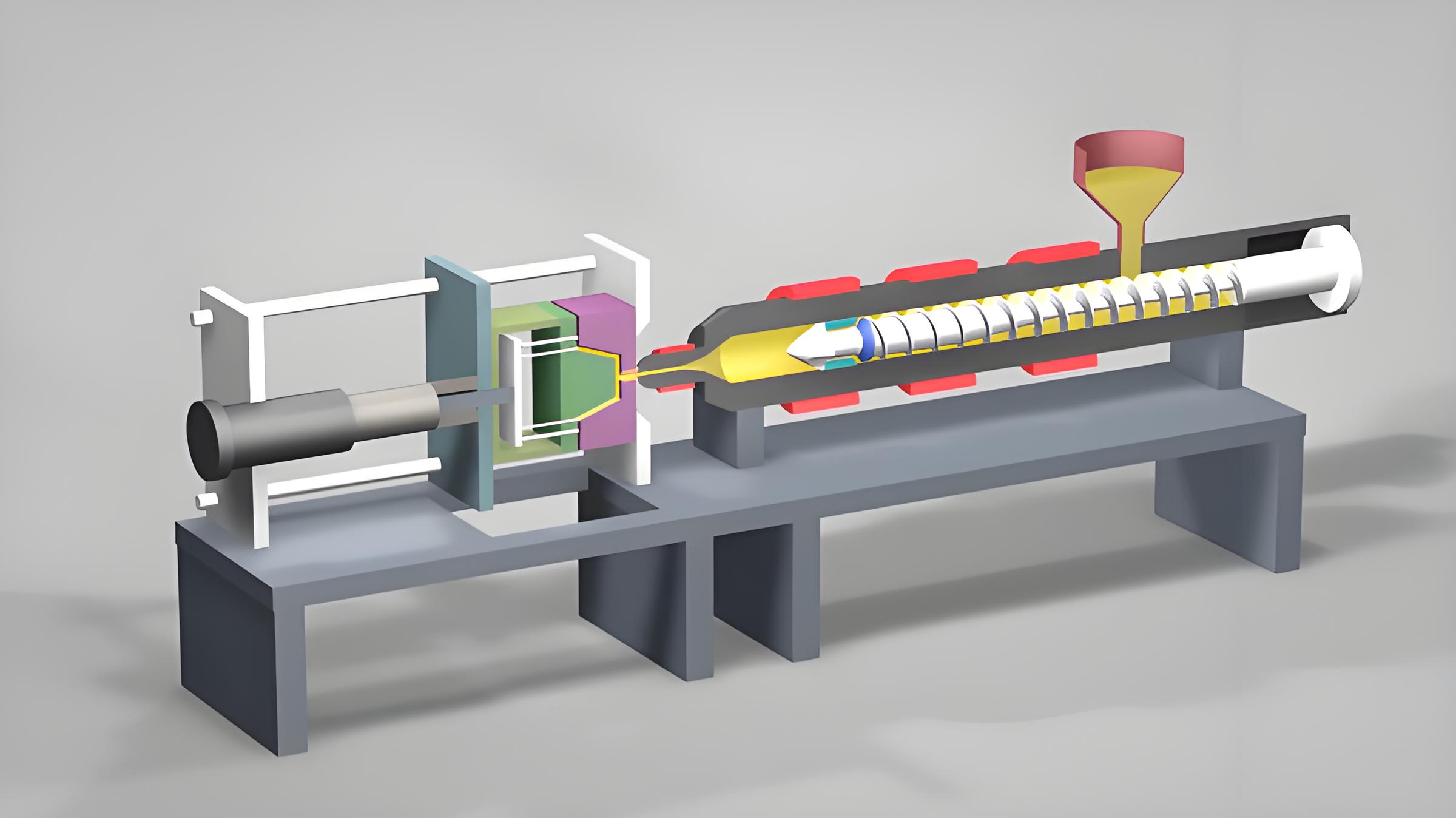

En el ámbito del moldeo por inyección, la fluidez es un factor crítico que determina la eficiencia con la que el plástico llena un molde.

La fluidez en los plásticos es esencial para un llenado eficiente del molde, ya que garantiza un llenado rápido y uniforme de la cavidad, minimiza la pérdida de presión y reduce los defectos. Los plásticos de alta fluidez permiten presiones y temperaturas de inyección más bajas, lo que garantiza un llenado preciso del molde incluso en diseños complejos.

Mejorar la capacidad de llenado con fluidez

La fluidez es la facilidad con la que fluye el plástico fundido. En el moldeo por inyección, una fluidez óptima permite que el material se distribuya rápida y uniformemente por toda la cavidad del molde. Esta característica es especialmente ventajosa al trabajar con diseños de moldes complejos o productos de paredes delgadas. Cuando los plásticos presentan una buena fluidez, llenan la cavidad rápidamente, manteniendo una distribución uniforme y reduciendo la posibilidad de defectos como las inyecciones cortas. Esta eficiencia es vital para lograr una alta precisión dimensional 1 y la integridad del producto.

Por ejemplo, en la fabricación de componentes automotrices complejos, los plásticos con alta fluidez son esenciales. Estos componentes suelen presentar geometrías detalladas donde un relleno uniforme es crucial para evitar puntos débiles y garantizar la integridad estructural.

Requisitos de equilibrio de presión y temperatura

La fluidez de los plásticos influye directamente en los ajustes de presión y temperatura requeridos durante el proceso de moldeo por inyección. Los plásticos de alta fluidez suelen requerir presiones y temperaturas de inyección más bajas. Esto no solo facilita un llenado más uniforme, sino que también minimiza la tensión tanto en el producto como en la maquinaria. Por el contrario, los plásticos con baja fluidez requieren presiones y temperaturas más altas para lograr un llenado completo del molde, lo que puede provocar mayores tensiones internas y defectos como deformaciones.

Consideremos un caso práctico de unidades de carcasa electrónica, donde mantener tolerancias precisas es crucial. El uso de plásticos con mayor fluidez puede reducir significativamente el riesgo de defectos, mejorando así los índices de rendimiento y reduciendo el desperdicio de material.

Prevención de defectos de llenado

Defectos como marcas de flujo, líneas de soldadura o rellenos incompletos suelen ser resultado de una fluidez deficiente. Con una fluidez adecuada, los plásticos pueden mantener un frente de flujo constante durante la inyección, lo que previene estos problemas. Además, una buena fluidez garantiza una distribución uniforme de las moléculas del plástico, mejorando así tanto las propiedades mecánicas como el acabado superficial.

En resumen, dominar la fluidez en la eficiencia del llenado del molde puede mejorar la calidad del producto y la eficacia de la producción. Los fabricantes deben considerar la fluidez como un factor clave al seleccionar materiales y establecer los parámetros del proceso de moldeo por inyección.

La alta fluidez reduce las necesidades de presión de inyección.Verdadero

Los plásticos de alta fluidez llenan los moldes fácilmente, requiriendo menos presión.

La baja fluidez aumenta el riesgo de defectos de moho.Verdadero

Los plásticos con baja fluidez pueden no llenar completamente los moldes, provocando defectos.

¿Cómo afecta la fluidez del plástico a los tiempos del ciclo de moldeo?

La fluidez de los plásticos juega un papel crucial a la hora de determinar la eficiencia y la velocidad del proceso de moldeo por inyección.

La fluidez del plástico influye directamente en la duración del ciclo de moldeo, ya que determina la rapidez con la que los materiales llenan el molde y se enfrían. Una alta fluidez resulta en ciclos más rápidos, lo que mejora la productividad, mientras que una baja fluidez prolonga la duración del ciclo, lo que afecta la eficiencia y los costos de producción.

Alta fluidez y su impacto en los tiempos de ciclo

En el moldeo por inyección, los plásticos con alta fluidez pueden atravesar las cavidades del molde con mayor rapidez, minimizando así el tiempo necesario para llenar cada molde. Este movimiento rápido no solo reduce la presión necesaria para la inyección, sino que también disminuye el tiempo de enfriamiento, ya que el material solidifica más rápido gracias a una distribución eficiente.

Por ejemplo, en entornos de fabricación de gran volumen, una reducción del tiempo del ciclo de moldeo, incluso de unos pocos segundos, puede generar aumentos sustanciales en la producción. Esto significa que los fabricantes pueden producir más unidades por hora, reduciendo así significativamente los costos unitarios. Además, los ciclos más cortos reducen el consumo de energía, lo que contribuye a prácticas de producción más sostenibles.

Desafíos con baja fluidez

Por el contrario, los plásticos con baja fluidez pueden requerir ciclos de moldeo más largos. El flujo más lento en el molde requiere presión adicional y temperaturas más altas para asegurar un llenado completo. Esto no solo prolonga la duración del ciclo, sino que también aumenta el riesgo de desgaste de la maquinaria y un mayor consumo de energía.

Además, los ciclos más largos debido a la baja fluidez pueden generar mayores costos laborales y posibles cuellos de botella en los cronogramas de producción. Los fabricantes podrían verse obligados a invertir en recursos o equipos adicionales para mantener los niveles de producción deseados.

Equilibrar la fluidez con los requisitos del producto

A pesar de las ventajas de la alta fluidez, no todos los productos son idóneos para ella. Algunas aplicaciones requieren propiedades materiales específicas que los plásticos de baja fluidez ofrecen. Por lo tanto, los fabricantes deben equilibrar cuidadosamente la fluidez con otras características del material para optimizar tanto el tiempo de ciclo como la calidad del producto.

Por ejemplo, al analizar diferentes niveles de fluidez 2 , los fabricantes pueden decidir qué grados de plástico ofrecen el mejor equilibrio entre las propiedades de flujo y otras características necesarias, como la resistencia o la fuerza.

Optimización de la producción mediante la fluidez

Para aprovechar al máximo los beneficios de la fluidez del plástico, los fabricantes pueden considerar invertir en tecnología que se adapte a diferentes fluideces. Los sistemas de control avanzados en las máquinas de moldeo por inyección pueden ajustar dinámicamente las temperaturas y presiones, garantizando así las condiciones óptimas para cada tipo de plástico utilizado.

Al implementar estas tecnologías 3 , las empresas pueden mejorar significativamente su eficiencia de producción, adaptando cada paso del proceso para acomodar la fluidez específica de sus materiales.

Los plásticos de alta fluidez reducen los tiempos del ciclo de moldeo.Verdadero

La alta fluidez permite un llenado y enfriamiento más rápido del molde, reduciendo el tiempo del ciclo.

Los plásticos de baja fluidez aumentan la eficiencia de la producción.FALSO

La baja fluidez prolonga los tiempos de ciclo, reduciendo la eficiencia y aumentando los costos.

¿De qué manera la fluidez influye en la calidad del producto?

La fluidez en los plásticos es fundamental para definir los atributos de calidad de los productos fabricados mediante moldeo por inyección.

La fluidez del plástico afecta la calidad del producto, garantizando superficies lisas y reduciendo defectos. Una alta fluidez facilita una mejor disposición molecular, mejorando las propiedades mecánicas y ópticas. Por el contrario, una baja fluidez puede causar superficies rugosas y defectos como burbujas y contracción, lo que afecta tanto la apariencia como la durabilidad.

Calidad de la superficie y defectos

Una de las influencias más evidentes de la fluidez del plástico en la calidad del producto es el acabado superficial. Los plásticos con alta fluidez tienden a producir productos con superficies lisas y uniformes. Esto es crucial para los productos de consumo, donde la estética es fundamental. Una superficie lisa no solo mejora el atractivo visual, sino que también reduce la posibilidad de acumulación de suciedad, lo que facilita la limpieza y el mantenimiento del producto.

Por el contrario, los plásticos con menor fluidez pueden tener dificultades para fluir uniformemente, lo que genera imperfecciones superficiales como marcas de flujo o líneas de soldadura. Estos defectos no solo afectan la calidad estética del producto, sino que también pueden indicar deficiencias subyacentes en la estructura del material.

Disposición molecular y propiedades mecánicas

La disposición molecular dentro de un plástico afecta sus propiedades mecánicas, como la resistencia, la flexibilidad y la resistencia al impacto. Una alta fluidez permite una distribución más uniforme de las moléculas durante el proceso de moldeo por inyección, lo que resulta en productos más resistentes y resilientes. Estos productos pueden soportar mayores tensiones mecánicas y tienen una mayor durabilidad a lo largo del tiempo.

Por otro lado, los plásticos con baja fluidez pueden presentar una disposición molecular desigual, lo que genera concentraciones de tensión que podrían comprometer la integridad del producto. Estas debilidades pueden no ser visibles de inmediato, pero pueden manifestarse como grietas o fallas bajo tensión o con el tiempo.

Propiedades ópticas

En el caso de los plásticos transparentes o translúcidos, la fluidez desempeña un papel fundamental en la determinación de la claridad óptica. Una alta fluidez puede mejorar las propiedades ópticas al minimizar las inclusiones e imperfecciones que dispersan la luz. Esto da como resultado productos con una transparencia más clara y uniforme.

Los plásticos con baja fluidez pueden atrapar burbujas de aire o crear inconsistencias durante el moldeo, lo que da lugar a una apariencia turbia u opaca. Esto puede ser especialmente problemático en aplicaciones donde la claridad es esencial, como lentes o cubiertas de pantallas.

Longevidad general del producto

El efecto acumulativo de la calidad superficial, la disposición molecular y las propiedades ópticas debido a la fluidez del plástico determina en última instancia la longevidad del producto. Los productos con plásticos de alta fluidez suelen presentar una vida útil más larga, ya que están mejor preparados para resistir las tensiones ambientales y mantener su integridad estructural a lo largo del tiempo.

Por el contrario, los productos fabricados con plásticos con una fluidez inadecuada pueden sufrir una reducción en su vida útil debido a un desgaste prematuro o fallas.

Explorar diferentes enfoques para gestionar la fluidez 4 puede mejorar significativamente la calidad de los productos moldeados por inyección al centrarse en estos aspectos clave.

La alta fluidez garantiza superficies plásticas más lisas.Verdadero

La alta fluidez permite que los plásticos fluyan uniformemente, dando como resultado superficies lisas.

La baja fluidez mejora la claridad óptica en los plásticos.FALSO

La baja fluidez puede provocar inclusiones, reduciendo la claridad óptica y la transparencia.

¿Cómo se pueden ajustar los parámetros del proceso para diferentes fluideces plásticas?

Para optimizar el moldeo por inyección es necesario ajustar los parámetros en función de la fluidez del plástico utilizado.

Ajustar los parámetros del proceso según la fluidez del plástico es esencial para un moldeo por inyección exitoso. Los plásticos de alta fluidez requieren menor presión y temperatura de inyección, lo que previene defectos como la rebaba. Los plásticos de baja fluidez requieren mayor presión y temperatura para asegurar un llenado adecuado del molde. Estos ajustes garantizan la calidad del producto y la eficiencia del proceso.

Comprender el impacto de la fluidez en los ajustes del proceso

La fluidez del plástico es fundamental para determinar los ajustes del moldeo por inyección. Al trabajar con plásticos de alta fluidez, los fabricantes deben tener cuidado de no aplicar una presión o temperatura excesivas, ya que esto puede provocar defectos como sobrellenado o rebabas en los bordes del molde. En su lugar, se deben optimizar los ajustes para aprovechar las características naturales de flujo de estos plásticos.

Por el contrario, los plásticos de baja fluidez presentan otros desafíos. En estos casos, se requieren presiones y temperaturas de inyección más altas para promover un llenado adecuado del molde. Esto es crucial para evitar problemas como las inyecciones cortas, donde el plástico no llena completamente el molde, lo que resulta en productos incompletos o estructuralmente débiles.

Ajuste de la presión y la temperatura de inyección

Para plásticos de alta fluidez:

- Presión de inyección más baja: Esto reduce el riesgo de rebaba y garantiza un llenado suave.

- Temperatura reducida: evita la degradación del material manteniendo al mismo tiempo un buen flujo.

Para plásticos de baja fluidez:

- Mayor presión de inyección: esencial para empujar el plástico hacia áreas intrincadas del molde.

- Aumento de temperatura: ayuda a reducir la viscosidad, lo que permite que el plástico fluya más fácilmente.

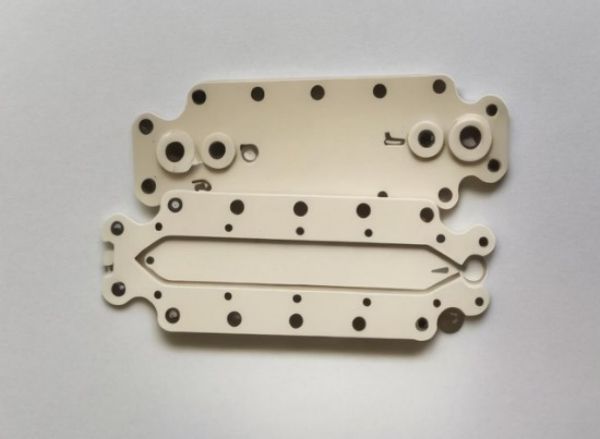

Consideraciones sobre el diseño de moldes

El diseño del propio molde puede necesitar modificaciones dependiendo de la fluidez del plástico:

- Los plásticos de alta fluidez pueden beneficiarse de compuertas y canales más pequeños, lo que genera un menor costo del molde y una mejor eficiencia.

- Los plásticos de baja fluidez requieren compuertas y canales más grandes para facilitar un flujo más suave y un llenado completo.

Consideremos una tabla que ilustra esto:

| Fluidez plástica | Presión de inyección | Temperatura | Diseño de moldes |

|---|---|---|---|

| Alta fluidez | Bajo | Reducido | Puertas más pequeñas |

| Baja fluidez | Alto | Aumentó | Puertas más grandes |

Aplicación práctica en la fabricación

Al ajustar los parámetros del proceso, es importante considerar no solo el material, sino también los requisitos del producto final. Por ejemplo, los componentes de paredes delgadas o las piezas con detalles finos pueden requerir ajustes adicionales o incluso herramientas específicas para adaptarse a las variaciones de fluidez. Consultar con especialistas en materiales puede proporcionar información valiosa para personalizar la configuración del proceso 5 para aplicaciones específicas.

Al comprender y ajustar estos parámetros de manera eficaz, los fabricantes pueden mejorar la calidad del producto, reducir los tiempos de ciclo y mejorar la eficiencia general de sus operaciones.

Los plásticos de alta fluidez requieren una presión de inyección más baja.Verdadero

Una presión más baja evita defectos como rebabas y aprovecha el flujo natural.

Los plásticos de baja fluidez necesitan una temperatura reducida para su moldeo.FALSO

Se necesita aumentar la temperatura para reducir la viscosidad y favorecer el flujo.

Conclusión

Dominar la fluidez del plástico en el moldeo por inyección es vital para lograr una calidad y eficiencia superiores del producto. Se trata de tomar decisiones informadas en la selección de materiales y los ajustes del proceso.

-

Descubra cómo la precisión dimensional garantiza la fiabilidad y el ajuste funcional del producto. El diseño estructural y la precisión de fabricación del molde afectan directamente la precisión dimensional de las piezas de plástico. En el moldeo… ↩

-

Explore cómo los diferentes niveles de fluidez influyen en la elección del material. La fluidez de los plásticos varía según las condiciones del proceso de moldeo. Una buena fluidez se asocia con altas temperaturas de moldeo y altas presiones de inyección. ↩

-

Descubra tecnologías avanzadas que optimizan el moldeo para diferentes fluideces. Uno de los nuevos métodos es el moldeo por inyección asistido por agua (WAIM). La tecnología WAIM está demostrando ser prometedora gracias a la ligereza de los productos ↩

-

Descubra técnicas para mejorar la fluidez del plástico y obtener una mejor calidad del producto. Cuanto menor sea la viscosidad del plástico, mayor será su fluidez. Cuanto mayor sea la temperatura de fusión, menor será la viscosidad de la resina plástica y mejor.. ↩

-

Aprenda a adaptar la configuración de inyección para diferentes tipos de plástico. Aprenda a seleccionar el material adecuado para su diseño de moldeo por inyección con esta descripción técnica de las resinas termoplásticas. ↩