¿Alguna vez te has preguntado cómo las fábricas producen tantos artículos idénticos en tan poco tiempo? ¡Bienvenido al mundo del moldeo por inyección!

Una máquina de moldeo por inyección puede producir múltiples productos a la vez mediante el uso de moldes de múltiples cavidades, que permiten el moldeo simultáneo de varias piezas idénticas o diferentes en un solo ciclo. Este método mejora la eficiencia de la producción y es rentable para la fabricación a gran escala.

¡Pero no te detengas ahí! Profundicemos en el fascinante mundo de los moldes de cavidades múltiples y exploremos sus complejidades y aplicaciones prácticas.

Los moldes de múltiples cavidades mejoran la eficiencia de la producción en el moldeo por inyección.Verdadero

Permiten la producción simultánea de múltiples piezas, reduciendo el tiempo del ciclo.

- 1. ¿Qué son los moldes de cavidades múltiples y cómo funcionan?

- 2. ¿Por qué elegir moldes de múltiples cavidades en lugar de moldes de una sola cavidad?

- 3. ¿Qué desafíos surgen al utilizar moldes de cavidades múltiples?

- 4. ¿Cómo optimizar el moldeo por inyección para múltiples productos?

- 5. Conclusión

¿Qué son los moldes de cavidades múltiples y cómo funcionan?

En el ámbito de la fabricación eficiente, los moldes de múltiples cavidades destacan como una innovación notable.

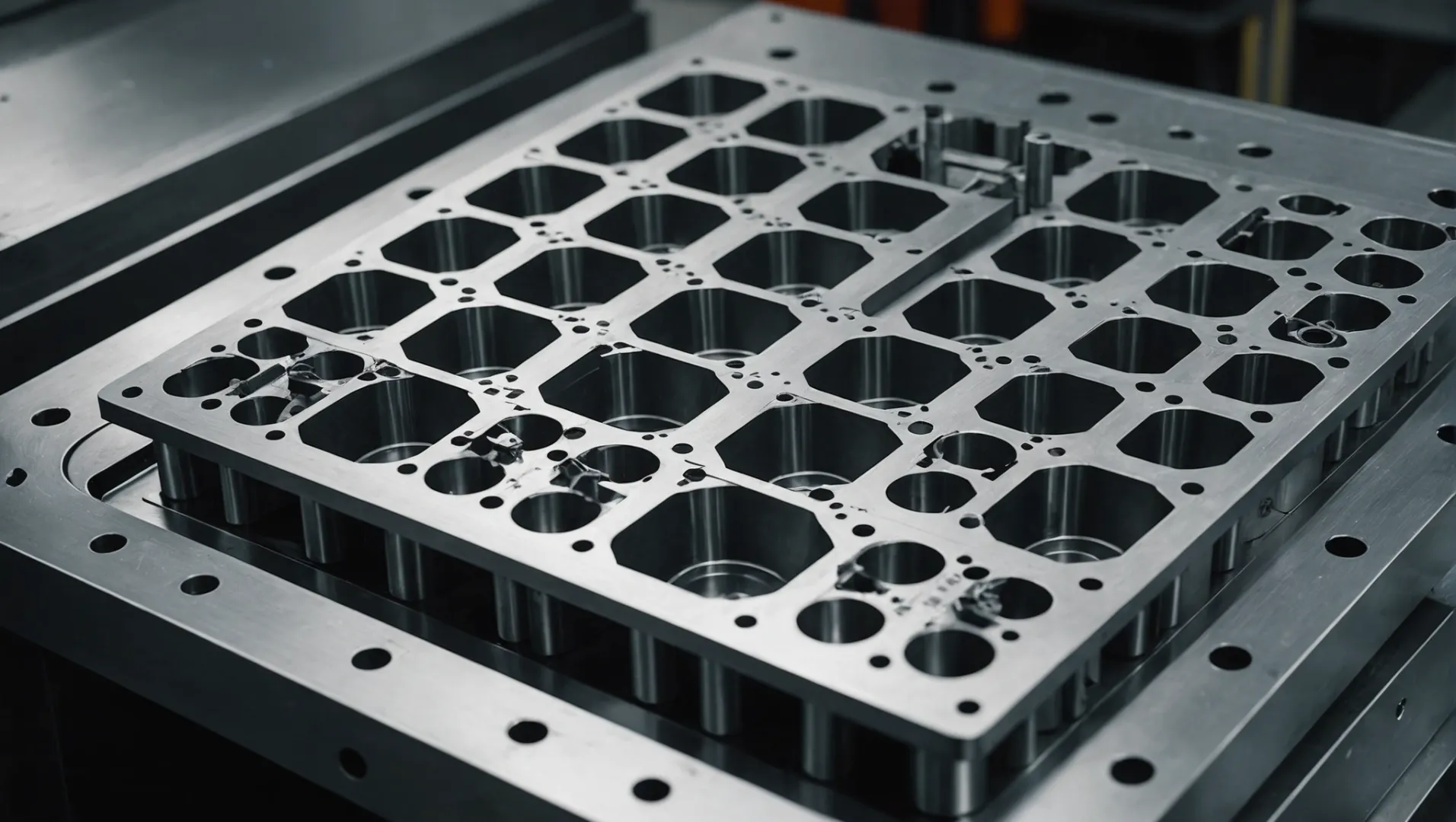

Los moldes de cavidades múltiples son herramientas especializadas en moldeo por inyección que contienen múltiples cavidades dentro de un solo molde. Cada cavidad puede producir una pieza separada durante el mismo ciclo de inyección, lo que permite la producción simultánea de múltiples productos idénticos o diferentes, mejorando así la eficiencia y reduciendo costos.

Comprensión de los moldes de cavidades múltiples

En el corazón de la eficiencia del moldeo por inyección 1 se encuentra el concepto de moldes de múltiples cavidades. Estos moldes están elaborados con precisión para acomodar varias cavidades, cada una diseñada para formar una pieza específica. Al utilizar estos moldes, los fabricantes pueden producir una multitud de piezas de una sola vez, optimizando significativamente los plazos de producción.

Cada cavidad del molde está conectada al sistema de alimentación central, que distribuye el material fundido de manera uniforme. Esta configuración garantiza que cada pieza se forme con calidad y precisión constantes. La capacidad de producir múltiples componentes simultáneamente es particularmente beneficiosa en escenarios de fabricación de gran volumen, donde el tiempo y la eficiencia son primordiales.

Ventajas de los moldes de cavidades múltiples

-

Eficiencia mejorada: al producir múltiples piezas en un solo ciclo, los moldes de múltiples cavidades reducen drásticamente el tiempo de producción.

-

Producción rentable: la inversión inicial en un molde de múltiples cavidades puede ser alta, pero el costo por pieza disminuye significativamente debido al mayor volumen de producción.

-

Consistencia en la calidad: con una ingeniería precisa, estos moldes garantizan que cada pieza sea idéntica en calidad y dimensiones, lo cual es esencial para mantener los estándares del producto.

Aplicaciones prácticas

Considere un escenario en el que una sola máquina de moldeo por inyección tiene la tarea de producir tres productos distintos, como botones, clips y engranajes pequeños. Al emplear un molde de múltiples cavidades que se adapta a estos artículos, la máquina puede producir eficientemente los tres productos al mismo tiempo, siempre que los materiales y los parámetros del proceso se alineen con las capacidades de la máquina.

| Tipo de producto | Compatibilidad de materiales | Parámetros requeridos |

|---|---|---|

| Botón | Alto | Baja temperatura |

| Acortar | Medio | Temperatura media |

| Equipo pequeño | Alto | Temperatura alta |

Desafíos de implementación

A pesar de sus ventajas, los moldes de cavidades múltiples 2 requieren una calibración y configuración precisas. Los cambios o ajustes frecuentes del molde pueden provocar tiempos de inactividad si no se gestionan de forma eficaz. Además, los operadores deben poseer un alto nivel de habilidad para garantizar que todos los parámetros del proceso estén ajustados para mantener la consistencia y la calidad en los diferentes tipos de productos.

Para mitigar estos desafíos, los fabricantes suelen emplear sistemas de monitoreo avanzados y programas de capacitación para operadores. Estas medidas garantizan que la transición entre diferentes moldes o productos sea perfecta y no comprometa la eficiencia de la producción ni la calidad del producto.

Los moldes de múltiples cavidades pueden producir diferentes productos simultáneamente.Verdadero

Cada cavidad puede diseñarse para distintas piezas, lo que permite una producción diversa.

Los moldes de múltiples cavidades aumentan los costos de producción por pieza.FALSO

Si bien los costos iniciales son altos, el costo por pieza disminuye con el volumen.

¿Por qué elegir moldes de múltiples cavidades en lugar de moldes de una sola cavidad?

En el mundo del moldeo por inyección, la eficiencia es clave. Pero, ¿por qué a menudo se prefieren los moldes de múltiples cavidades a los de una sola cavidad?

Se prefieren los moldes de múltiples cavidades a los de una sola cavidad porque aumentan la eficiencia de la producción y reducen los costos de fabricación al producir múltiples piezas en un solo ciclo. Este enfoque es ideal para producción de gran volumen, ya que ofrece calidad constante y tiempos de respuesta más rápidos.

Los fundamentos de los moldes de múltiples cavidades

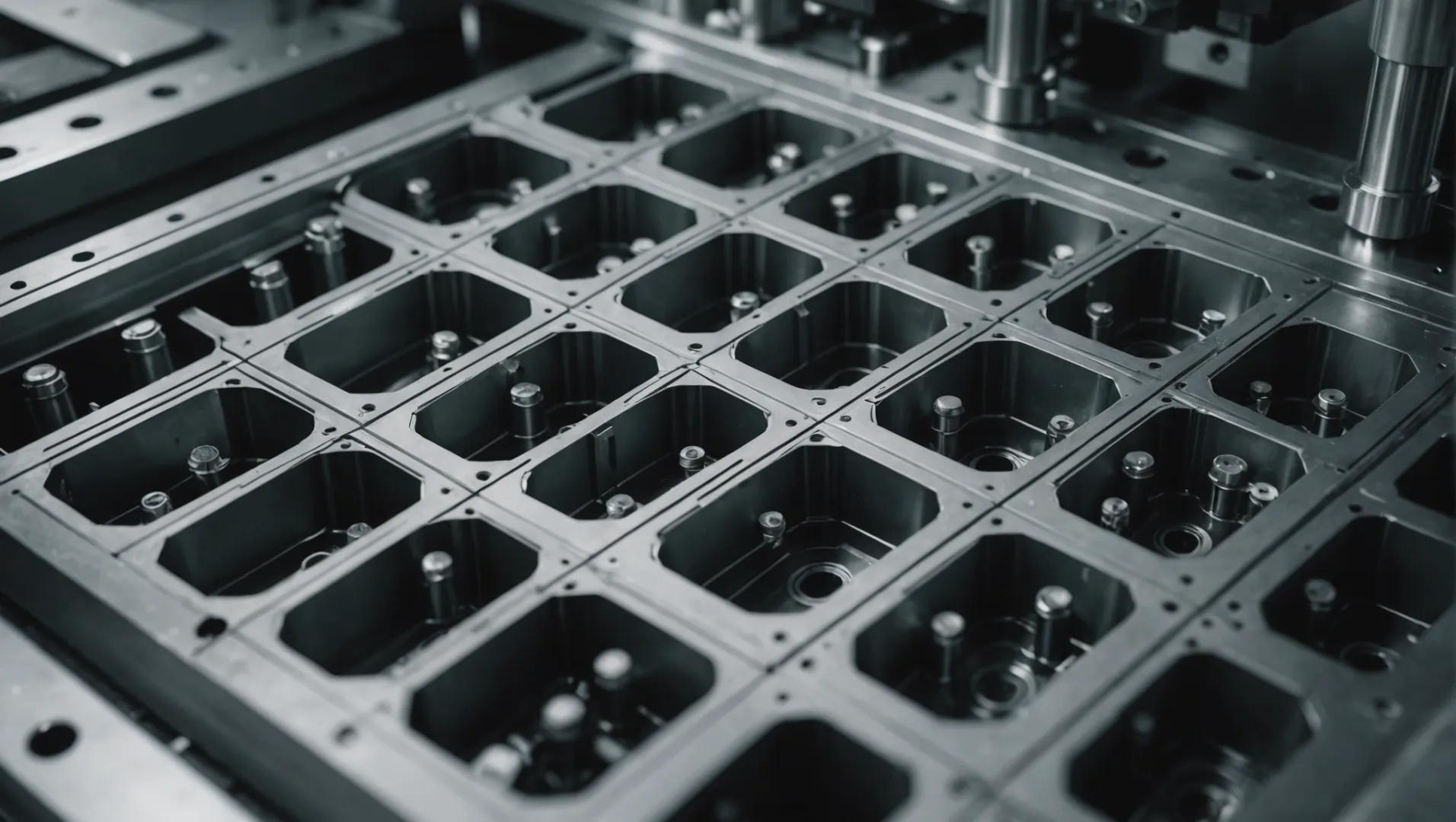

En el moldeo por inyección, un 3 de múltiples cavidades se refiere a un molde que contiene más de una cavidad, lo que le permite producir múltiples piezas idénticas o diferentes en un ciclo de inyección. En comparación con un molde de una sola cavidad, que produce solo una pieza por ciclo, los moldes de múltiples cavidades pueden mejorar significativamente la eficiencia de la producción.

| Característica | Molde de múltiples cavidades | Molde de una sola cavidad |

|---|---|---|

| Número de piezas | Varias piezas por ciclo | Una parte por ciclo |

| Eficiencia de producción | Más alto | Más bajo |

| Costo por pieza | Más bajo (en volúmenes altos) | Más alto |

Rentabilidad y productividad

Una de las principales razones por las que los fabricantes optan por moldes de cavidades múltiples es su rentabilidad. Cuando se produce un gran volumen de productos, el costo por pieza disminuye significativamente porque se producen varios artículos simultáneamente. Esto conduce a menores costos laborales y un menor consumo de energía, lo que lo convierte en una opción económica para la producción en masa.

Por ejemplo, si una fábrica necesita 10.000 unidades de una determinada pieza, utilizar un molde con diez cavidades significa que sólo se necesitan 1.000 ciclos en lugar de 10.000. Esta reducción de ciclos se traduce directamente en un menor consumo energético y un menor desgaste de la maquinaria.

Control de consistencia y calidad

Otra ventaja es la coherencia. Los moldes de cavidades múltiples garantizan que cada pieza producida en el mismo ciclo experimente condiciones idénticas, como presión, temperatura y tiempo. Esta uniformidad da como resultado piezas que son más consistentes en calidad y dimensiones en comparación con las producidas individualmente.

Versatilidad y adaptabilidad

La versatilidad de las máquinas de moldeo por inyección 4 se ve reforzada con moldes de múltiples cavidades. Al ajustar los parámetros del proceso, como la velocidad y la temperatura de inyección, los fabricantes pueden atender diferentes especificaciones de productos sin necesidad de máquinas independientes para cada tipo de producto. Esta adaptabilidad reduce el tiempo de inactividad asociado con el cambio de moldes y la recalibración de máquinas.

Afrontar los desafíos

Si bien los beneficios son claros, el uso de moldes de múltiples cavidades conlleva desafíos como mayores costos iniciales y la necesidad de una calibración precisa para mantener la calidad en todas las cavidades. Sin embargo, los ahorros a largo plazo y el aumento de la productividad suelen superar estos obstáculos iniciales.

Al comprender esta dinámica, los fabricantes pueden tomar decisiones informadas sobre cuándo y por qué elegir moldes de múltiples cavidades en lugar de sus contrapartes de una sola cavidad. Explorar más a fondo las necesidades específicas de su línea de producción puede revelar ventajas más personalizadas de este enfoque.

Los moldes de múltiples cavidades reducen los costos de fabricación.Verdadero

Producen varias piezas por ciclo, lo que reduce el coste por pieza.

Los moldes de una sola cavidad son más eficientes que los de múltiples cavidades.FALSO

Los moldes de múltiples cavidades mejoran la eficiencia de la producción al fabricar más piezas.

¿Qué desafíos surgen al utilizar moldes de cavidades múltiples?

Los moldes de múltiples cavidades revolucionan la producción, pero presentan sus propios desafíos.

Los desafíos con los moldes de múltiples cavidades incluyen garantizar una calidad constante en todas las cavidades, gestionar mayores tiempos de ciclo y lidiar con el diseño y mantenimiento de moldes complejos. Estos problemas pueden afectar la eficiencia y la calidad del producto si no se abordan adecuadamente.

Garantizar una calidad constante en todas las cavidades

Uno de los principales desafíos al utilizar moldes de múltiples cavidades es mantener la uniformidad en todas las piezas producidas. Cada cavidad debe estar perfectamente equilibrada en términos de presión, temperatura y flujo de material para garantizar que cada producto cumpla con los estándares de calidad. Las variaciones pueden provocar defectos, aumento del desperdicio y la necesidad de controles de calidad estrictos 5 .

Por ejemplo, las discrepancias en el llenado de las cavidades pueden provocar velocidades de enfriamiento desiguales, lo que provoca deformaciones o tensiones internas en el producto final. Los diseñadores de moldes deben emplear técnicas avanzadas, como la ingeniería asistida por computadora, para predecir y mitigar estos problemas.

Gestión de tiempos de ciclo aumentados

Si bien los moldes de múltiples cavidades están diseñados para aumentar la producción, también pueden generar tiempos de ciclo más largos si no se manejan correctamente. El mayor número de cavidades exige un control más preciso de los parámetros de moldeo.

Los operadores a menudo necesitan ajustar configuraciones como la velocidad de inyección y la presión para optimizar los tiempos de los ciclos sin comprometer la calidad. Esto requiere personal altamente capacitado que comprenda las complejidades del proceso.

Diseño y mantenimiento de moldes complejos

Diseñar un molde de múltiples cavidades es inherentemente más complejo que uno de una sola cavidad. Los ingenieros deben considerar factores como el análisis del flujo del molde, los sistemas de enfriamiento y los mecanismos de expulsión para cada cavidad. Esta complejidad se traduce en costos iniciales más altos y requisitos de mantenimiento más elaborados.

Con el tiempo, el desgaste del molde puede provocar inconsistencias entre las cavidades, lo que requiere controles de mantenimiento 6 para mantener los estándares de producción.

Adaptarse a la variabilidad de materiales y productos

Los moldes de cavidades múltiples deben adaptarse a variaciones en materiales y diseños de productos. Los diferentes materiales tienen tasas de contracción, propiedades térmicas y características de flujo únicas, que pueden afectar su comportamiento en una configuración de múltiples cavidades.

Además, si el molde produce diferentes productos simultáneamente, los operadores deben gestionar diversos requisitos del proceso sin causar retrasos o defectos en ninguno de los productos. Esto requiere máquinas flexibles capaces de realizar ajustes rápidos.

Superar estos desafíos requiere una combinación de perspicacia tecnológica y planificación estratégica. Al comprender estas complejidades, los fabricantes pueden aprovechar mejor el potencial de los moldes de múltiples cavidades para una producción eficiente.

Los moldes de múltiples cavidades pueden llevar a tiempos de ciclo más largos.Verdadero

La complejidad de gestionar múltiples cavidades puede aumentar los tiempos de los ciclos.

Los moldes de una sola cavidad requieren más mantenimiento que los moldes de múltiples cavidades.FALSO

Los moldes de múltiples cavidades son más complejos y requieren un mantenimiento más frecuente.

¿Cómo optimizar el moldeo por inyección para múltiples productos?

La optimización del moldeo por inyección para diversos productos requiere planificación estratégica y precisión.

Para optimizar el moldeo por inyección para múltiples productos, es crucial seleccionar materiales compatibles, diseñar moldes versátiles y ajustar los parámetros del proceso. Esto garantiza una producción eficiente y resultados de alta calidad en diferentes líneas de productos.

Comprender la compatibilidad de materiales

Al optimizar el moldeo por inyección para múltiples productos, el primer paso es evaluar la compatibilidad del material. Diferentes productos pueden requerir distintos materiales, pero el uso de otros similares o compatibles puede reducir significativamente el tiempo y la complejidad de la instalación. Esto garantiza transiciones más suaves al cambiar entre productos.

Considere un escenario en el que produce botones de plástico y pequeños accesorios. El uso de polímeros compatibles para estos artículos puede agilizar el proceso de producción, ya que a menudo se pueden aplicar las mismas configuraciones de la máquina a ambos.

Diseño de moldes versátiles

El diseño de los moldes es fundamental para gestionar múltiples salidas de productos desde una sola máquina. Invertir en un diseño de moldes versátil 7 permite a los fabricantes cambiar moldes rápidamente sin necesidad de realizar ajustes importantes en la máquina. Esto incluye el uso de moldes de múltiples cavidades que puedan manejar diferentes formas o tamaños dentro del mismo ciclo.

Por ejemplo, un molde con inserciones intercambiables permite una transición rápida de un diseño de producto a otro, lo que mejora la flexibilidad y reduce el tiempo de inactividad.

Parámetros del proceso de ajuste fino

Lograr resultados óptimos también implica ajustar meticulosamente los parámetros del proceso, como la temperatura, la presión y la velocidad de inyección. Los operadores deben poseer la experiencia técnica para ajustar estas configuraciones con precisión según el producto que se fabrica.

Una práctica común es documentar la configuración óptima para cada tipo de producto, creando una referencia que pueda aplicarse rápidamente durante los turnos de producción.

| Parámetro | Producto A | Producto B | Producto C |

|---|---|---|---|

| Temperatura (°C) | 230 | 220 | 225 |

| Presión (bar) | 100 | 95 | 105 |

| Velocidad de inyección | Rápido | Medio | Lento |

Capacitación y desarrollo de habilidades

Los cambios frecuentes en la producción requieren que los operadores estén altamente capacitados para ajustar y optimizar los parámetros del proceso. Invertir en programas integrales de capacitación garantiza que el equipo pueda manejar diversos requisitos de productos de manera eficiente.

Los operadores deben estar bien versados en la resolución de problemas y el mantenimiento para evitar contratiempos en la producción. Esto no sólo minimiza los errores sino que también aumenta la productividad general.

Garantía de calidad y consistencia

Mantener la consistencia de la calidad en los diferentes productos es esencial. La implementación de un sólido sistema de garantía de calidad ayuda a identificar defectos en las primeras etapas del proceso de producción, reducir el desperdicio y garantizar la satisfacción del cliente.

Las inspecciones y pruebas periódicas deben ser parte de la rutina para verificar que cada lote cumpla con los estándares predefinidos. El uso de sistemas de monitoreo avanzados puede proporcionar datos en tiempo real, lo que ayuda a tomar decisiones rápidas.

Al integrar estas estrategias, los fabricantes pueden optimizar eficazmente los procesos de moldeo por inyección para múltiples productos, logrando eficiencia y resultados de alta calidad.

El uso de materiales compatibles reduce el tiempo de preparación en el moldeado.Verdadero

Los materiales compatibles agilizan las transiciones, ahorrando tiempo y complejidad.

Los moldes versátiles aumentan el tiempo de inactividad de la producción en el moldeo por inyección.FALSO

Los moldes versátiles reducen el tiempo de inactividad al permitir cambios y ajustes rápidos.

Conclusión

En resumen, aprovechar los moldes de múltiples cavidades transforma la eficiencia de la producción y la rentabilidad. Al comprender el diseño de moldes y la optimización de procesos, podemos desbloquear un nuevo potencial en nuestras capacidades de fabricación.

-

Conozca las ganancias de eficiencia al usar moldes de múltiples cavidades: Hay varias razones para usar el moldeo de múltiples cavidades en lugar del moldeo de una sola cavidad. Las razones más importantes son la velocidad y eficiencia de la producción, el potencial... ↩

-

Comprenda las posibles dificultades al implementar moldes de múltiples cavidades. Sin embargo, diseñar este tipo de moldes presenta desafíos únicos. Las mismas pautas generales utilizadas para desarrollar una coinyección de una sola cavidad... ↩

-

Descubra cómo los moldes de múltiples cavidades mejoran la eficiencia de la producción: Un molde de múltiples cavidades tiene más de una cavidad de la misma pieza y produce más de una pieza por ciclo de producción. ↩

-

Descubra cómo las máquinas se adaptan a necesidades de producción versátiles: este artículo destaca cinco tipos geniales de moldeo por inyección. Cada uno ofrece un conjunto diferente de materiales y resultados, así como reducciones de costos en... ↩

-

Descubra métodos efectivos para mantener la uniformidad en múltiples cavidades: Los moldes de múltiples cavidades pueden aumentar la producción y reducir los costos de las piezas, pero solo después de realizar ciertos "ajustes" en el diseño · ajustar la puerta del molde · usar acciones laterales... ↩

-

Conozca consejos de mantenimiento esenciales para un rendimiento duradero del molde.: Los moldes de cavidades múltiples pueden aumentar la producción y reducir los costos de las piezas, pero solo después de realizar ciertos 'ajustes' de diseño. Considere el flujo de materiales para herramientas de cavidades múltiples. ↩

-

Explore cómo los moldes versátiles mejoran la flexibilidad y reducen el tiempo de inactividad de la producción: 6 ventajas principales del moldeo por inyección de plástico · 1. Alta eficiencia: producción rápida · 2. Diseño de piezas complejas · 3. Resistencia mejorada · 4. Flexibilidad: material y... ↩