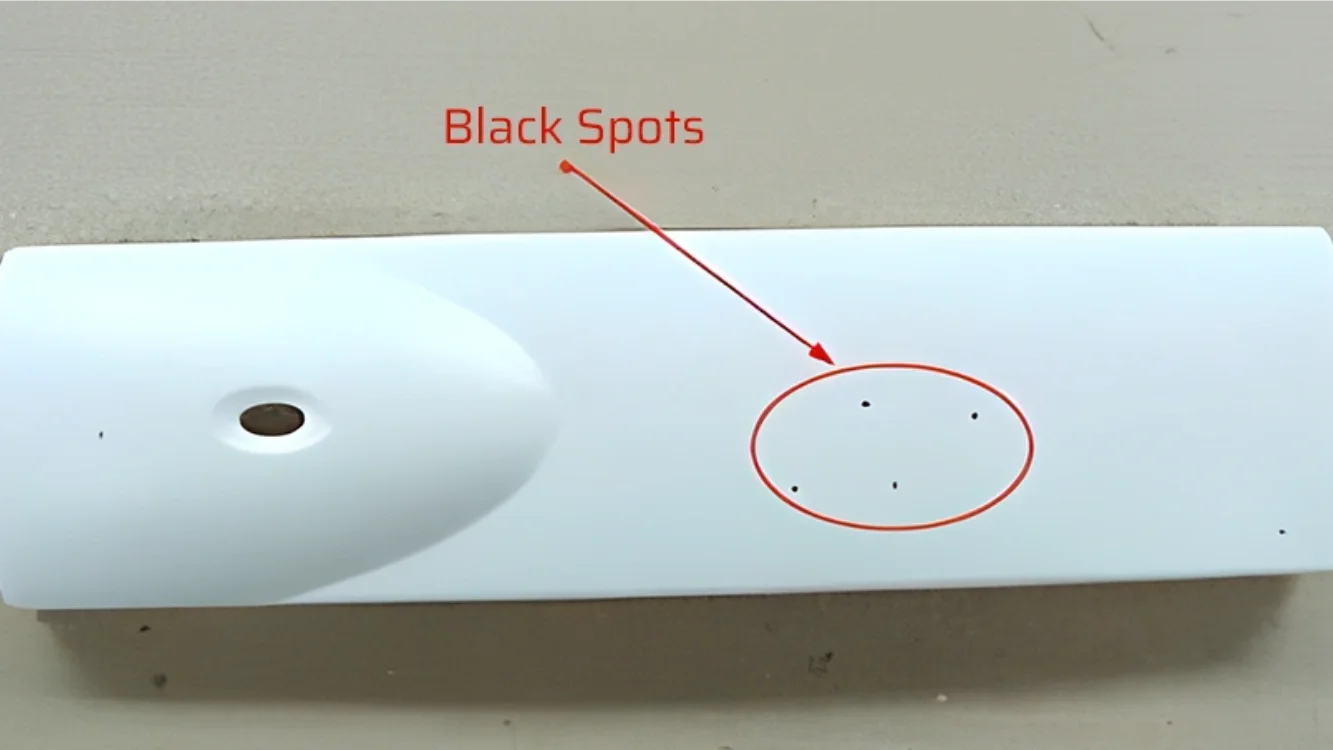

Las manchas oscuras que arruinan tus productos bellamente moldeados pueden parecer una batalla cuesta arriba, ¿no es así? ¡Profundicemos juntos en algunas soluciones prácticas!

Para eliminar eficazmente las manchas oscuras en los productos moldeados por inyección, garantice la pureza de las materias primas, mantenga y limpie la maquinaria con regularidad, optimice los parámetros del proceso y mantenga estrictos controles ambientales.

Estos consejos iniciales son sólo el comienzo. ¡Profundice conmigo en cada solución para perfeccionar su proceso de producción!

Las materias primas contaminadas provocan manchas oscuras.Verdadero

Las impurezas en las materias primas provocan defectos de color en los productos.

- 1. ¿Cómo causan los contaminantes de las materias primas las manchas oscuras?

- 2. ¿Cuáles son las mejores prácticas para el mantenimiento de máquinas?

- 3. ¿Cómo puede el diseño de moldes afectar la calidad del producto?

- 4. ¿Por qué es crucial el control ambiental en el moldeo por inyección?

- 5. Conclusión

¿Cómo causan los contaminantes de las materias primas las manchas oscuras?

¿Alguna vez se preguntó cómo los pequeños contaminantes en las materias primas pueden provocar manchas oscuras y antiestéticas en sus productos?

Los contaminantes de las materias primas provocan manchas oscuras al introducir impurezas que afectan el color y la calidad de los productos moldeados por inyección. Garantizar la pureza mediante una inspección rigurosa y un almacenamiento adecuado es clave para prevenir estas imperfecciones.

El papel de la pureza de la materia prima

No se puede subestimar la importancia de la pureza de la materia prima cuando se trata de moldeo por inyección. Contaminantes como suciedad, polvo o partículas degradadas pueden integrarse en el plástico durante el procesamiento, provocando manchas oscuras visibles. Para combatir esto, las empresas deben obtener sus materiales de proveedores acreditados y realizar inspecciones exhaustivas en cada lote.

La implementación de un proceso sólido de control de calidad puede ayudar a identificar contaminantes antes de que ingresen al ciclo de producción. Esto incluye tanto inspecciones visuales como métodos de prueba avanzados, como la espectroscopia, para detectar incluso las impurezas más pequeñas.

Condiciones de almacenamiento y su impacto

Un almacenamiento inadecuado también puede provocar contaminación. Las materias primas deben mantenerse en un área seca, fresca y ventilada para evitar la exposición a la humedad y el calor, que pueden degradar la integridad del material e introducir contaminantes. El uso de recipientes herméticos y el control periódico de las condiciones de almacenamiento pueden ayudar a mantener la calidad del material.

Mantener un entorno de almacenamiento limpio minimiza el riesgo de que contaminantes externos entren en las materias primas. Para las instalaciones que se ocupan del almacenamiento a granel, la implementación de sistemas de monitoreo automatizados puede garantizar que las condiciones sigan siendo óptimas sin una supervisión manual continua.

Procedimientos de limpieza y filtrado

Incluso con las mejores precauciones, aún puede producirse cierta contaminación. La implementación de procesos de tamizado o filtrado puede eliminar partículas no deseadas de las materias primas antes de que se utilicen en la producción. Para las empresas que utilizan materiales reciclados, el control y el procesamiento rigurosos son esenciales para garantizar que estos materiales cumplan con los estándares requeridos.

Un enfoque práctico es utilizar un sistema de filtración en capas, que elimina progresivamente partículas de diferentes tamaños, asegurando que solo el material más puro ingrese al proceso de producción.

Estudio de caso: abordar los contaminantes en tiempo real

Considere un fabricante que enfrenta problemas persistentes con manchas oscuras en sus productos. Al introducir un protocolo integral de inspección de materias primas, junto con tecnología de filtrado de última generación, redujeron significativamente la incidencia de defectos.

Además, al capacitar al personal para reconocer tempranamente los signos de contaminación y adoptar nuevas soluciones de almacenamiento 1 , mejoraron la calidad general del producto.

Si bien los contaminantes plantean un desafío, comprender su impacto e implementar estas estrategias puede mejorar enormemente los resultados del moldeo por inyección.

Los contaminantes provocan manchas oscuras en los productos moldeados por inyección.Verdadero

Los contaminantes introducen impurezas que afectan el color y la calidad.

El almacenamiento adecuado evita la contaminación de las materias primas.Verdadero

Almacenar materiales en lugares frescos y secos evita la contaminación.

¿Cuáles son las mejores prácticas para el mantenimiento de máquinas?

Garantizar un mantenimiento óptimo de la máquina es crucial para prevenir defectos en los productos moldeados por inyección, como los antiestéticos puntos negros.

Las mejores prácticas para el mantenimiento de máquinas incluyen la limpieza regular, el seguimiento de los parámetros del proceso y la garantía de un calentamiento uniforme para evitar defectos.

Limpieza e inspección periódicas

Una de las piedras angulares del mantenimiento eficaz de una máquina es una rutina de limpieza 2 . Esto implica:

- Limpieza a fondo de los componentes de la máquina : limpie periódicamente el cilindro, el tornillo y la boquilla utilizando agentes de limpieza especializados. Esto evita la acumulación de carburos y manchas de aceite que pueden provocar defectos.

- Inspección de los elementos calefactores : revise constantemente el sistema de calefacción para garantizar una distribución uniforme del calor y evitar el sobrecalentamiento local, que puede provocar manchas oscuras.

Parámetros del proceso de monitoreo

Ajustar y monitorear los parámetros del proceso es otra práctica esencial:

- Control de temperatura : Baje ligeramente las temperaturas del cilindro y de la boquilla para evitar la descomposición del plástico.

- Velocidad del tornillo y contrapresión : reduzca estas para minimizar el esfuerzo cortante y la fricción, que pueden causar calor excesivo y manchas oscuras.

- Tiempo de inyección y retención : Optimice estos tiempos para evitar que el material permanezca demasiado tiempo en el cilindro o molde, reduciendo el riesgo de sobrecalentamiento.

| Parámetro | Ajuste recomendado |

|---|---|

| Temperatura del barril | Menor según las necesidades de materiales |

| Velocidad del tornillo | Reducir para reducir el esfuerzo cortante |

| Tiempo de inyección | Ajuste para ciclos más rápidos |

Garantizar un calentamiento uniforme

El calentamiento uniforme es fundamental para mantener la calidad del producto:

- Calibración regular : asegúrese de que todos los sensores de temperatura estén calibrados con precisión.

- Comprobaciones de distribución de calor : realice comprobaciones periódicas para confirmar la distribución uniforme del calor en las zonas de calentamiento de la máquina.

Al implementar estas mejores prácticas, los operadores pueden reducir significativamente la aparición de defectos como puntos negros en sus productos moldeados por inyección. Estas estrategias de mantenimiento no solo mejoran la calidad del producto sino que también extienden la vida útil de la maquinaria, promoviendo la rentabilidad y la sostenibilidad en la fabricación.

La limpieza regular previene puntos negros en los productos.Verdadero

La limpieza elimina la acumulación que causa defectos como puntos negros.

La reducción de la velocidad del tornillo aumenta el esfuerzo cortante.FALSO

Reducir la velocidad del tornillo en realidad minimiza el esfuerzo cortante y la fricción.

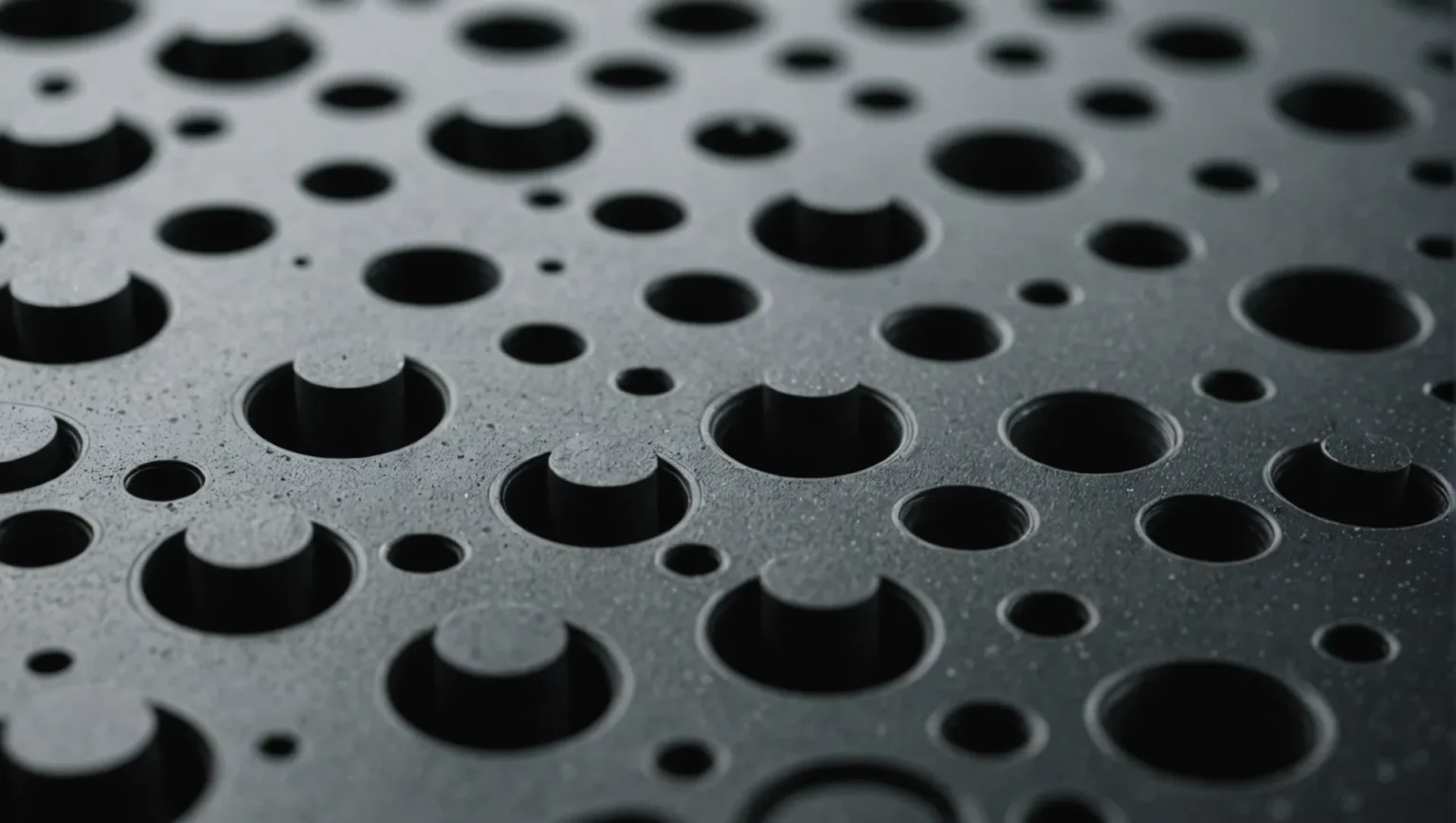

¿Cómo puede el diseño de moldes afectar la calidad del producto?

El diseño de moldes juega un papel fundamental a la hora de determinar la calidad de los productos moldeados por inyección. Un molde bien diseñado garantiza precisión, eficiencia y resultados sin defectos.

El diseño eficaz del molde minimiza los defectos, garantiza la uniformidad y mejora la calidad del producto al optimizar el flujo de material, las velocidades de enfriamiento y la ventilación durante el proceso de moldeo.

Comprender el papel del diseño de moldes

El diseño del molde es fundamental para garantizar que el producto final cumpla con los estándares de calidad. Un molde bien diseñado facilita un flujo óptimo del material 3 , lo que reduce la probabilidad de defectos como deformaciones, huecos o texturas inconsistentes. Al controlar factores como la ubicación de la puerta, el sistema de canales y la disposición de la cavidad, los diseñadores pueden influir significativamente en la forma en que el plástico fundido llena el molde.

Abordar la refrigeración y la ventilación

Un aspecto crucial del diseño del molde es el sistema de refrigeración 4 . Los sistemas de enfriamiento eficientes reducen los tiempos de los ciclos y mejoran el acabado de la superficie al evitar problemas como marcas de hundimiento o tensiones internas. Además, una ventilación adecuada evita que se queden atrapados aire, lo que puede provocar quemaduras o empastes incompletos.

Consideraciones de precisión y materiales

La precisión en el diseño de moldes es primordial, especialmente para productos que requieren tolerancias estrictas. Por ejemplo, los moldes de precisión garantizan que todas las piezas encajen perfectamente sin una postproducción excesiva. Además, seleccionar los materiales adecuados para el propio molde puede mejorar la longevidad y la resistencia al desgaste.

A menudo se eligen acero o aleaciones de alta calidad por su durabilidad y capacidad para soportar altas presiones y temperaturas.

Mantener la integridad del molde

El mantenimiento regular de los moldes puede prevenir el desgaste que provoca defectos como tapajuntas o puntos negros. Con el tiempo, el desgaste puede alterar las rutas de flujo dentro del molde, lo que resulta en una distribución desigual del material. El empleo de técnicas como tratamientos superficiales 5 puede prolongar la vida útil de un molde y mantener la consistencia del producto.

Equilibrio de costos con calidad

Si bien los diseños complejos pueden aumentar los costos iniciales, a menudo conducen a menores costos de producción a largo plazo al reducir las tasas de defectos y el desperdicio de material. Por lo tanto, invertir en diseños de moldes avanzados no sólo mejora la calidad sino que también mejora la eficiencia general de la producción.

El diseño del molde afecta la eficiencia del flujo de material.Verdadero

El diseño estratégico de moldes mejora la forma en que el plástico fundido llena el molde.

Los sistemas de refrigeración deficientes reducen la calidad de la superficie.Verdadero

Una refrigeración ineficaz provoca defectos como marcas de hundimiento y tensiones.

¿Por qué es crucial el control ambiental en el moldeo por inyección?

En el ámbito del moldeo por inyección, mantener un entorno óptimo es clave para producir productos impecables. Pero ¿por qué es tan esencial este control?

El control ambiental en el moldeo por inyección es vital para prevenir la contaminación, garantizar una calidad de producción constante y reducir defectos como los puntos negros. Al mantener condiciones limpias y reguladas, los fabricantes pueden mejorar la integridad del producto y minimizar el desperdicio.

Garantizar la limpieza y reducir la contaminación

Uno de los desafíos más importantes en el moldeo por inyección es prevenir la contaminación, que puede provocar defectos como puntos negros. Al mantener un entorno de producción limpio, puede reducir significativamente la introducción de polvo, aceite y otras impurezas que pueden afectar el producto final. Por ejemplo, utilizar sistemas de purificación de aire y limpiar suelos y equipos de forma rutinaria son estrategias eficaces.

Control de temperatura y humedad

Controlar la temperatura y la humedad es crucial ya que afecta tanto a las propiedades del material como al proceso de moldeo. Las fluctuaciones pueden provocar inconsistencias en la calidad del producto. Por lo tanto, mantener estables estos factores ambientales ayuda a mantener la integridad del material y reduce el riesgo de defectos.

Impacto en la estabilidad del proceso

Las condiciones ambientales estables contribuyen a la estabilidad del proceso, asegurando que cada ciclo produzca resultados consistentes. Esta estabilidad es esencial para la fabricación de gran volumen, donde incluso las variaciones más pequeñas pueden generar un desperdicio significativo. Al regular las condiciones ambientales, los fabricantes pueden lograr un proceso más predecible y eficiente.

Reducir la interferencia química

Se debe minimizar el uso de productos químicos como agentes desmoldantes o inhibidores de oxidación, ya que pueden contaminar los plásticos. Sin embargo, si es necesario, elegir productos de alta calidad y controlar su aplicación puede mitigar los efectos adversos. Para obtener estrategias más detalladas sobre cómo minimizar el uso de productos químicos, consulte la gestión adecuada de productos químicos en el moldeo por inyección 6 .

Mejora de las medidas de control de calidad

Establecer un sistema de control de calidad riguroso es imperativo para identificar problemas en las primeras etapas del proceso de producción. El empleo de equipos avanzados como microscopios ópticos y electrónicos para las inspecciones permite un análisis preciso de cualquier defecto, lo que conduce a soluciones específicas. Explore más sobre técnicas de control de calidad en control de calidad en moldeo por inyección 7 .

El control de temperatura previene defectos en el moldeo por inyección.Verdadero

Las temperaturas estables garantizan la consistencia del material y reducen los defectos.

Las fluctuaciones de humedad no afectan la calidad del moldeo por inyección.FALSO

Los cambios de humedad pueden alterar las propiedades de los materiales y afectar la calidad.

Conclusión

Al abordar los puntos oscuros mediante un riguroso control de calidad y un mantenimiento adecuado, puede mejorar significativamente la calidad de su producto y reducir el desperdicio.

-

Aprenda métodos efectivos para almacenar materias primas para evitar la contaminación: Se recomienda que los fabricantes almacenen las materias primas a alrededor de 70 °F en un lugar libre de humedad y lejos de la luz solar directa. ↩

-

Descubra técnicas de limpieza efectivas para prevenir la formación de puntos negros: Limpie periódicamente las superficies, los moldes y los componentes de su equipo de moldeo por inyección utilizando técnicas y agentes de limpieza adecuados. Pagar … ↩

-

Descubra cómo el diseño estratégico de moldes mejora la eficiencia del flujo de materiales: el software de análisis de flujo de moldes (MFA) simula el flujo de plástico, lo que le permite mejorar el diseño de piezas y moldes para crear productos de calidad impecable. ↩

-

Descubra por qué la refrigeración eficiente es esencial para obtener productos libres de defectos. Por lo tanto, un proceso inadecuado de refrigeración del molde de inyección casi siempre provocará defectos en las piezas que requerirán reelaboración o descarte. El proceso de enfriamiento... ↩

-

Explore técnicas para extender la vida útil del molde y mantener la calidad: 8 formas de aumentar la vida útil del molde · 1 Tonelaje · 2 Cierre de baja presión · 3 Configuración del núcleo · 4 Apertura y cierre del molde · 5 Configuración de expulsión · 6 Canales calientes y válvula… ↩

-

Aprender estrategias para minimizar la interferencia química en la producción: Asegurar que todos los materiales utilizados sean compatibles entre sí. · Aumentar la temperatura del molde o presecar el material si la humedad es la... ↩

-

Descubra técnicas avanzadas para mejorar las medidas de control de calidad: La primera etapa es la etapa de diseño, seguida de la inspección de preproducción y molde y el control de calidad en proceso e inspección final. ↩