Un pequeño detalle influye enormemente en el diseño de su producto. La longitud del canal principal en el moldeo por inyección juega un papel fundamental.

La longitud del canal principal en el moldeo por inyección influye directamente en la apariencia del producto. También influye en la precisión del tamaño y la calidad interior del producto. Modificar esta longitud para obtener mejores resultados ayuda a distribuir la presión de forma uniforme. Además, la masa fundida fluye mejor. Este cambio reduce la tensión interna, lo que resulta en mejores productos.

Recuerdo haber trabajado en un proyecto donde las pequeñas decisiones de diseño eran muy importantes. Creábamos piezas complejas para electrónica de consumo. Una longitud de canal principal mal elegida podía causar problemas como rebabas y cambios en el brillo de la superficie. Estos problemas afectan la apariencia elegante del producto. La precisión dimensional y evitar que las piezas se deformaran eran cruciales para mantener la resistencia estructural.

Esta constatación me impactó profundamente cuando un colega me comentó cómo la presión desigual de un canal principal demasiado largo provocaba grandes cambios dimensionales. Diseñamos un componente que requería tolerancias muy estrictas. Comprendí lo esencial que era equilibrar estos elementos. No se trataba solo de encajar. Cada pieza necesitaba la perfección para evitar problemas como la tensión interna y la densidad desigual que podrían reducir la durabilidad del producto.

La longitud del canal principal afecta la calidad de la apariencia del producto.Verdadero

La longitud afecta el flujo de fusión y la presión, influyendo en la apariencia.

Los canales principales más cortos siempre mejoran la calidad del producto.FALSO

Los canales cortos pueden provocar una presión desigual, lo que afecta negativamente a la calidad.

- 1. ¿Cuáles son los factores clave en el diseño de la longitud del canal principal?

- 2. ¿Cómo afecta la longitud del canal principal al brillo de la superficie?

- 3. ¿Cómo afecta la longitud del canal principal a la precisión dimensional?

- 4. ¿Cómo afecta la longitud del canal principal a la tensión interna en los productos?

- 5. Conclusión

¿Cuáles son los factores clave en el diseño de la longitud del canal principal?

¿Tiene curiosidad por saber cómo la longitud de un canal principal en el diseño del molde afecta la calidad de su producto?

Los aspectos importantes del diseño de la longitud del canal principal son su apariencia, la exactitud de su tamaño y la calidad interior. Cada pieza influye en la belleza, precisión y resistencia del producto final.

Calidad de apariencia

La apariencia es fundamental. Una vez ayudé a diseñar una elegante funda para gadgets. La guía principal era demasiado larga, lo que casi arruinó el brillo de la superficie. El exceso de longitud provocaba que el plástico se desbordara, lo que hacía que la funda se desnivelara y quedara desordenada. Esto demostró la importancia de la longitud de la guía.

Brillo superficial : Mantener la temperatura de fusión adecuada es clave para un acabado brillante. Una buena longitud de canal es importante, ya que ayuda a que los productos luzcan pulidos y elegantes.

| Problema | Impacto | Solución |

|---|---|---|

| Brillo superficial | Apariencia desigual | Optimizar la longitud del corredor |

| Problemas de desbordamiento | Acabado desordenado | Controlar la temperatura de fusión |

Precisión dimensional

La precisión es fundamental, sobre todo cuando los detalles minúsculos son cruciales. En otro proyecto, los canales largos causaban tamaños de forma incorrectos, lo que dificultaba el ensamblaje debido a la distribución desigual de la presión. Las piezas se enfriaron de forma desigual y se encogieron de forma diferente.

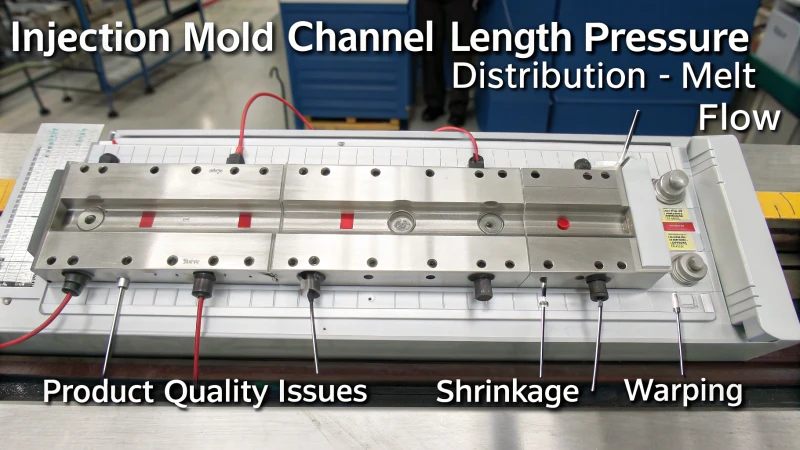

- Deformación por deformación : las piezas no encajan bien debido a la deformación causada por la presión desigual durante el enfriamiento.

- Desviación dimensional : Los canales largos crean una presión desigual, lo que genera contracción y dimensiones inconsistentes.

Explora más sobre la precisión dimensional1.

Calidad Interna

Una buena calidad interna contribuye a una mayor durabilidad de los productos. Vi piezas agrietadas debido a un llenado desigual; los canales largos son problemáticos en este caso.

Uniformidad de densidad : Un flujo de fusión uniforme es esencial, especialmente con formas complejas. Una densidad incorrecta perjudica la resistencia y la durabilidad.

- Estrés interno : La presión equilibrada mantiene alejadas las grietas al encontrar el punto perfecto donde todo permanece firme.

- Uniformidad de densidad : garantiza una distribución uniforme de la masa fundida, crucial para formas complejas.

Equilibrar estos factores va más allá de cumplir con las especificaciones; garantiza que los productos impresionen a los clientes y funcionen bien. Cada decisión de diseño influye tanto en la apariencia como en la funcionalidad.

Los canales principales largos provocan problemas de destello.Verdadero

Una longitud excesiva del canal aumenta la presión de inyección, lo que produce rebabas.

Los canales principales cortos dan lugar a una densidad desigual.FALSO

Los canales largos, no los cortos, provocan una densidad desigual debido al llenado desequilibrado.

¿Cómo afecta la longitud del canal principal al brillo de la superficie?

¿Alguna vez te has preguntado por qué algunas superficies brillan tanto mientras que otras lucen opacas? La longitud del canal principal en el moldeo por inyección es fundamental para resolver este problema del brillo.

La longitud del canal principal modifica el brillo de la superficie al modificar la temperatura de la masa fundida y los patrones de flujo. Un canal más largo probablemente reduce el brillo debido a la pérdida de calor. Este cambio suele crear superficies rugosas o indicios de material más frío.

Impacto en la calidad de la apariencia

Las superficies brillantes de tus dispositivos favoritos deben su atractivo en parte a la longitud del canal principal en el proceso de moldeo por inyección. Recuerdo una época en la que trabajábamos en fundas elegantes para smartphones y el canal principal era un poco demasiado largo. Al moverse, el plástico fundido perdía mucho calor, lo que resultaba en un acabado opaco en lugar de brillante. Equilibrar la longitud del canal es crucial. Un canal demasiado largo no solo reduce el brillo, sino que también provoca rebabas , donde la presión excesiva hace que el plástico se desborde, arruinando la superficie lisa que tanto nos gusta. Explora las longitudes de canal adecuadas 2 para garantizar una apariencia óptima.

Influencia en la precisión dimensional

Cuando trabajé en un proyecto con piezas mecánicas complejas, vi la importancia de las dimensiones precisas. Un canal principal extendido podría causar caídas de presión durante el llenado. Esto provoca una contracción desigual a medida que la pieza se enfría, lo que genera grandes problemas para los artículos de precisión. Una distribución desigual de la presión puede incluso torcer piezas grandes y planas, lo que las hace poco ideales para ensamblar. Estos problemas son frecuentes en artículos planos grandes, donde las dimensiones precisas son cruciales para un funcionamiento y una apariencia adecuados.

Consideraciones de calidad interna

La calidad interior de los artículos moldeados puede no recibir tanta atención como el brillo, pero tiene la misma importancia. En una ocasión, tuve un lote de piezas con áreas de baja densidad debido a que el canal era demasiado largo. Este relleno desigual produjo productos débiles, incluso inutilizables. Además, la alta tensión interna puede acumularse silenciosamente, provocando grietas con el tiempo. Se trata de encontrar el equilibrio adecuado en la longitud del canal para lograr una densidad uniforme y una menor tensión, manteniendo los artículos resistentes y fiables.

En el moldeo por inyección, cada pequeño detalle importa, desde la buena apariencia hasta la resistencia interior. Ajustar factores como la longitud del canal principal ayuda a crear productos excelentes que no solo son atractivos visualmente, sino que también son duraderos. Si te estás iniciando en el mundo del diseño y la fabricación como yo, probablemente deberías explorar los planes de moldeo por inyección 3 para lograr el equilibrio perfecto en tus proyectos.

Los canales principales más largos reducen el brillo de la superficie.Verdadero

Los canales extendidos provocan pérdida de calor, lo que disminuye la fluidez y el brillo de la masa fundida.

Los canales principales más cortos provocan una mayor desviación dimensional.FALSO

Los canales más largos provocan pérdida de presión, lo que causa problemas dimensionales.

¿Cómo afecta la longitud del canal principal a la precisión dimensional?

¿Alguna vez has pensado en cómo la longitud del canal principal de un molde afecta la precisión de tu diseño?

El canal principal en el diseño del molde es fundamental para obtener tamaños precisos. Influye en la distribución de la presión y el flujo de la masa fundida. Los canales largos pueden generar una presión desigual, lo que a menudo causa contracción y deformación. La contracción y la deformación afectan la precisión del producto final. La precisión es fundamental.

Comprensión de la distribución de la presión

La longitud del canal principal de 4 en el moldeo por inyección es crucial para mantener una distribución de presión uniforme. Dediqué muchas horas a perfeccionar los diseños, solo para verlos arruinados por la longitud de un canal principal. Los canales más largos suelen causar una mayor pérdida de presión, lo que resulta en una presión desigual dentro de la cavidad. Esta inconsistencia puede provocar que los productos se encojan de forma variable, lo que afecta su precisión dimensional.

Por ejemplo, al fabricar piezas mecánicas detalladas con estrictos requisitos de precisión, una longitud inadecuada del canal principal podría generar dimensiones que excedan los niveles de tolerancia, causando cambios costosos y demoras.

Efectos sobre la calidad de la apariencia

Recuerdo mi primer error al subestimar el efecto de la longitud del canal principal en la apariencia. Un canal principal extendido puede requerir una mayor presión de inyección para llenar la cavidad eficazmente. Esta situación suele provocar problemas de rebaba, donde el exceso de plástico se desborda en la superficie de separación del molde. Este desbordamiento puede afectar la apariencia del producto, especialmente en artículos de alto brillo 5 , al causar rugosidad superficial o marcas de material frío.

Estos problemas de apariencia resaltan la importancia de optimizar la longitud del canal principal para equilibrar la temperatura de fusión y el estado del flujo.

| Factor | Impacto del canal principal largo |

|---|---|

| Problema de Flash | El aumento de la presión de inyección provoca un desbordamiento |

| Brillo superficial | Una temperatura de fusión más baja produce un brillo deficiente |

Para artículos brillantes, como fundas de teléfono elegantes, ajustar la longitud del canal principal es crucial. Esto ayuda a que la masa fundida fluya perfectamente, evitando golpes en la superficie o marcas de frío.

Preocupaciones sobre la calidad interna

La calidad interna es otro problema que se ve afectado por los canales principales largos, ya que pueden causar un llenado desigual de la masa fundida, lo que resulta en una densidad variable en el producto. Este problema es especialmente problemático en diseños complejos, donde los puntos débiles podrían romper la estructura.

Además, un diseño inadecuado de los canales puede causar tensión interna, lo que aumenta el riesgo de grietas o roturas durante el uso, especialmente en productos sensibles a la tensión, como los plásticos transparentes. He visto plásticos transparentes agrietarse debido a la tensión interna causada por un diseño deficiente de los canales. Resolver estos problemas a tiempo es vital para evitar grietas o roturas durante el uso.

Abordar la deformación por deformación

La deformación por alabeo me enseñó una dura lección. La diferencia de presión entre los extremos delantero y trasero de la masa fundida aumenta con canales más largos. Esta diferencia puede provocar deformación por alabeo 6 a medida que el producto se enfría y solidifica. La deformación no solo afecta la planitud, sino también el rendimiento del ensamblaje.

Al producir productos planos grandes, es esencial gestionar cuidadosamente la longitud del canal para evitar estos problemas y garantizar la fidelidad dimensional.

En general, aprendí que la longitud del canal principal no es solo un detalle: es una parte importante del diseño del molde, ya que influye en la precisión del tamaño, la apariencia y la calidad interna. Al comprender y optimizar este aspecto, los diseñadores pueden mejorar significativamente el rendimiento y la estética del producto.

Los canales principales más largos aumentan la pérdida de presión.Verdadero

Los canales más largos provocan una mayor pérdida de presión, lo que afecta la precisión dimensional.

Los canales principales cortos provocan mayor deformación por deformación.FALSO

Los canales más largos, no los más cortos, aumentan la diferencia de presión y provocan deformaciones.

¿Cómo afecta la longitud del canal principal a la tensión interna en los productos?

¿Alguna vez has pensado en cómo la longitud del conducto principal de un producto podría afectar su tensión interna? Este pequeño detalle podría afectar considerablemente la calidad y el rendimiento de un producto. No es un problema menor.

La longitud del canal principal de un producto modifica directamente la tensión interna. Este cambio se produce al alterar la distribución de la presión, el movimiento de la masa fundida y la velocidad del enfriamiento. Estos aspectos afectan la apariencia del producto. También influyen en la precisión de su tamaño y forma. El rendimiento general del producto también se ve afectado. El rendimiento cambia drásticamente.

El papel de la longitud del canal principal en el moldeo por inyección

Recuerdo mi primer reto al diseñar un molde de inyección. Era como resolver un rompecabezas con piezas que cambiaban constantemente. Un proyecto sigue vivo: crear una elegante caja electrónica. Un canal principal más largo aumentó la presión de inyección, lo que provocó problemas de rebaba 7 , el antiestético exceso de plástico en las juntas del molde. ¡Imagínense invertir esfuerzo en una caja perfecta, solo para que los bordes parezcan mordidos por los afilados dientes de un niño! El canal principal largo causó esto.

Impacto en el brillo de la superficie

También surgieron problemas de brillo. Un cliente exigía un acabado brillante para sus productos premium. Cada prototipo parecía menos brillante, como si se hubiera salpicado con agua fría. Entonces se dio cuenta: el canal principal era demasiado largo, enfriando demasiado el material antes del llenado del molde. Esto creaba superficies opacas con marcas de material frío.

| Longitud del canal | Impacto en el brillo |

|---|---|

| Corto | Alto brillo |

| Largo | Bajo brillo |

Preocupaciones sobre la precisión dimensional

La precisión dimensional resultó ser un desafío. En un proyecto, las piezas de precisión de un dispositivo tenían mediciones completamente erróneas. ¿Por qué? Un canal principal demasiado largo provocaba una presión desigual en la cavidad. Las dimensiones clave eran inconsistentes, como medir una goma elástica: simplemente no se quedaba quieta.

Deformación por deformación y tensión interna

La deformación fue otro problema. Un proyecto requería paneles planos de gran tamaño. Sin embargo, los paneles se deformaron como cartón húmedo debido a la deformación 8. La longitud del canal principal causó esto, generando presiones desiguales y contracción en diferentes áreas.

Examen de la uniformidad de la densidad

La uniformidad de la densidad no había sido una prioridad hasta que un mentor señaló un descuido. Los diseños complejos causaban variaciones de densidad debido a canales deficientes. Imagine hornear un pastel con algunas secciones crudas y otras demasiado cocidas: nuestros productos presentaban inconsistencias similares en su interior.

Estrés interno e integridad del producto

La tensión interna también afectó la integridad del producto. En una ocasión, se devolvió un lote completo de artículos transparentes debido a grietas. Esto nos enseñó una dura lección sobre cómo equilibrar la longitud del canal para proteger la calidad del producto y evitar costosas averías.

Reconocer estos problemas permite a diseñadores como yo ajustar el diseño del molde 9 para obtener resultados óptimos. Equilibrar la longitud del canal significa que nuestros productos no solo lucen bien, sino que también funcionan mejor.

Los canales principales más largos aumentan la presión de inyección.Verdadero

Los canales largos requieren más presión para empujar la masa fundida, lo que afecta el moldeo.

Los canales cortos dan como resultado un brillo superficial bajo.FALSO

Los canales cortos mantienen un mayor brillo al garantizar un flujo de fusión y enfriamiento adecuados.

Conclusión

La longitud del canal principal en el moldeo por inyección afecta significativamente la apariencia del producto, la precisión dimensional y la calidad interna al influir en el flujo de fusión, la distribución de la presión y las velocidades de enfriamiento.

-

Comprenda cómo la desviación dimensional afecta la precisión en el moldeo por inyección. ↩

-

Descubrir longitudes óptimas de canales ayuda a garantizar un alto brillo superficial en los productos moldeados, mejorando su atractivo estético. ↩

-

Aprender estrategias efectivas puede ayudar a minimizar el estrés interno, mejorar la calidad del producto y reducir los defectos. ↩

-

Explore cómo la longitud del canal principal afecta la distribución de la presión en los moldes, algo crucial para mantener la precisión dimensional. ↩

-

Descubra por qué el diseño de canales es vital para lograr superficies de alto brillo en productos moldeados por inyección. ↩

-

Aprenda estrategias para minimizar la deformación por deformación en productos moldeados por inyección mediante la gestión eficaz de la longitud del canal. ↩

-

Al hacer clic en este enlace, obtendrá información sobre problemas de rebaba comunes en los procesos de moldeo y sus soluciones. ↩

-

Explorar las causas de la deformación por deformación en productos moldeados por inyección y las estrategias para prevenirla. ↩

-

Descubra estrategias para optimizar el diseño de moldes para mejorar la calidad del producto y reducir el estrés. ↩