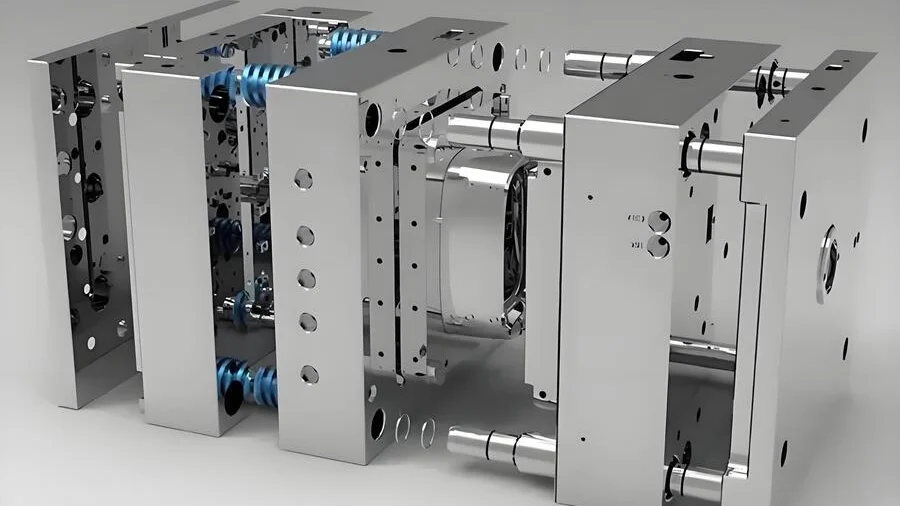

¿Alguna vez has pensado en cómo el grosor de un molde transforma por completo un producto? El espesor importa. Altera la forma y la fuerza. Un molde más grueso aumenta la durabilidad. La durabilidad es importante. Un molde más delgado permite una mayor flexibilidad. Diferentes productos requieren distintos niveles de espesor. Comprender estas diferencias es crucial. Realmente influye mucho en el producto final.

El espesor del molde cambia la rapidez con la que algo se enfría. También afecta el tamaño y la forma de los productos. Los moldes más gruesos se enfrían lentamente. Este retraso afecta la precisión. Pueden ocurrir errores como deformaciones. Cambiar el espesor del molde es importante. Es realmente crucial para una buena calidad del producto.

Recuerdo cuando aprendí por primera vez la importancia del grosor del molde. Fue como descubrir un secreto para mejorar la calidad del producto. Los diferentes espesores cambian la forma en que se enfría un producto y su tamaño final. Por ejemplo, en un proyecto, un molde más grueso ralentizó el enfriamiento. Tuvimos que esperar más. Esto me mostró cómo incluso unos pocos milímetros adicionales podrían afectar la precisión del tamaño y provocar deformaciones.

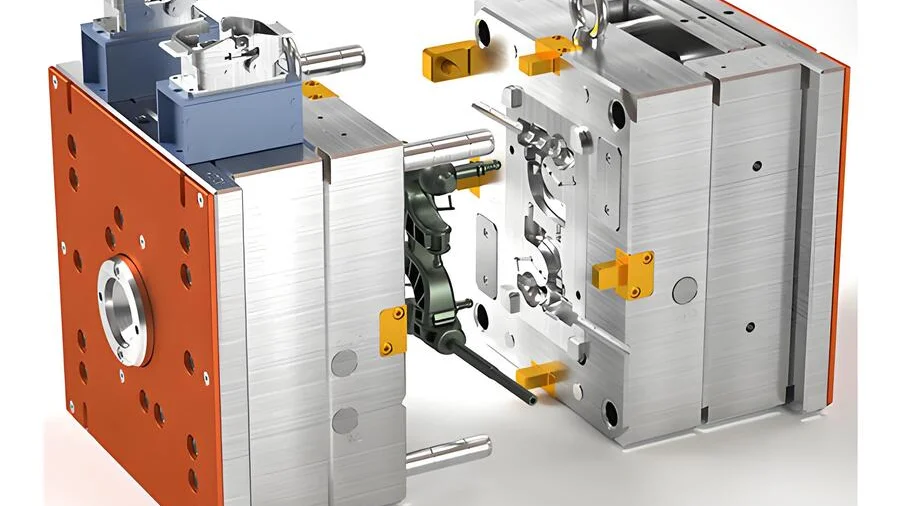

Una vez tuve problemas con moldes más gruesos debido a la presión de inyección. Ajustamos nuestro método porque la masa fundida tenía problemas para llenar la cavidad de manera uniforme. Esto provocó una densidad desigual. Esta fue una gran lección para mí. Afectaba el aspecto del producto, como molestas líneas plateadas en artículos transparentes.

También está la etapa de mantener la presión. Recuerdo haber ajustado los tiempos de espera para moldes más gruesos. Demasiado poco tiempo provocó marcas de contracción visibles en los contenedores. Estas experiencias me enseñaron lo importante que es conocer el espesor del molde para obtener productos de calidad. Entender esto es clave. Es realmente como conocer profundamente tu oficio.

Los moldes más gruesos requieren tiempos de enfriamiento más prolongados.Verdadero

Los moldes más gruesos tienen una ruta de conducción de calor más larga, lo que ralentiza el enfriamiento.

Una mayor presión de inyección mejora la apariencia del producto.FALSO

Una presión excesiva puede causar defectos como bordes voladores y tensión interna.

- 1. ¿Cómo influye la velocidad de enfriamiento en la precisión dimensional?

- 2. ¿Cómo afecta la presión de inyección a la densidad y apariencia del producto?

- 3. ¿Por qué es esencial el tiempo de mantenimiento de la presión para el control de calidad en el moldeo por inyección?

- 4. ¿Cómo el espesor del molde genera problemas de tensión interna?

- 5. Conclusión

¿Cómo influye la velocidad de enfriamiento en la precisión dimensional?

Imagínese invirtiendo horas en la elaboración de un diseño, sólo para descubrirlo distorsionado y deformado una vez finalizado.

La velocidad de enfriamiento es vital para la precisión del tamaño de las piezas. El enfriamiento rápido a menudo resulta en contracción y flexión. El enfriamiento lento ayuda a dar forma exacta. Los moldes gruesos ralentizan el proceso de enfriamiento. El espesor afecta el tamaño final.

La ciencia detrás de la velocidad de enfriamiento

¿Alguna vez has esperado ansiosamente a que terminara un proyecto y te preguntaste por qué las cosas salieron mal? La velocidad de enfriamiento podría ser la razón oculta. Realmente afecta el tamaño y la calidad del producto final. Una vez trabajé en una pieza de plástico donde el enfriamiento parecía mágico pero impredecible. En el moldeo por inyección, el espesor del molde decide la velocidad de enfriamiento. Un molde más grueso tarda más en escapar el calor del plástico a la superficie. Esto alarga mucho el tiempo de enfriamiento. Por ejemplo, un artículo de plástico de 5 mm de espesor puede necesitar de 20 a 30 segundos para enfriarse en un molde grueso, pero sólo de 10 a 15 segundos en uno delgado.

Impacto en la precisión dimensional

La precisión dimensional muestra qué tan bien un producto coincide con el tamaño planificado. Me he enfrentado a esto muchas veces. El enfriamiento rápido o desigual puede torcer un producto, convirtiéndolo en piezas de un rompecabezas que no encajan. He visto pequeños engranajes de plástico perder su forma redonda o la alineación de sus dientes debido a un enfriamiento desigual y un espesor de molde incorrecto.

Un enfriamiento más lento ayuda a que se contraiga uniformemente, estabiliza el material y hace que sea más probable que obtenga lo que planeó. Esto es importante porque garantiza que, a pesar de llevar más tiempo, el producto final se acerque más al diseño previsto.

Consideraciones para el espesor del molde

Elegir el espesor del molde es como elegir la herramienta adecuada; Si eliges mal, te enfrentarás a mucha frustración. Los moldes más delgados permiten que el calor escape más rápido, lo que reduce el riesgo de marcas de contracción. Sin embargo, los moldes más gruesos necesitan más tiempo para enfriarse para lograr una buena precisión.

Esta elección es crucial durante el diseño, ya que la selección del material o método de enfriamiento apropiado puede afectar significativamente los resultados. Los métodos modernos ahora incluyen inteligentemente estas opciones para un mejor control en los procesos de fabricación 1 .

Aplicaciones prácticas en la industria

Industrias como las de automóviles y aviones necesitan tamaños precisos para que sus piezas funcionen y tengan buen aspecto. Incluso los errores más pequeños causan grandes problemas. He estado allí, ajustándome sin cesar porque las piezas no encajaban bien.

La velocidad de enfriamiento es vital para mejorar la producción al garantizar que los componentes cumplan con las necesidades exactas mediante ajustes en parámetros como el espesor del molde y el tiempo de enfriamiento.

Innovaciones y técnicas

Están surgiendo nuevas tecnologías para gestionar la velocidad de enfriamiento de manera efectiva. Los sistemas de enfriamiento adaptativos permiten cambios instantáneos durante la producción que ayudan a mantener correctos el tamaño y la forma de los artículos.

El uso de estas tecnologías me ha ayudado a trabajar de manera más eficiente y desperdiciar menos, al tiempo que garantizo que los productos cumplan con estrictos estándares dimensionales.

Es realmente esencial para quienes se inician en la impresión 3D o la fabricación aditiva, ya que comprender las técnicas de enfriamiento 2 es clave para obtener muy buenos resultados.

Los moldes más gruesos ralentizan el enfriamiento, lo que afecta la precisión dimensional.Verdadero

Los moldes más gruesos conducen el calor más lentamente, lo que provoca un enfriamiento y una contracción desiguales.

La alta presión de inyección siempre mejora la apariencia del producto.FALSO

Una presión excesiva puede causar defectos como bordes voladores y tensión interna.

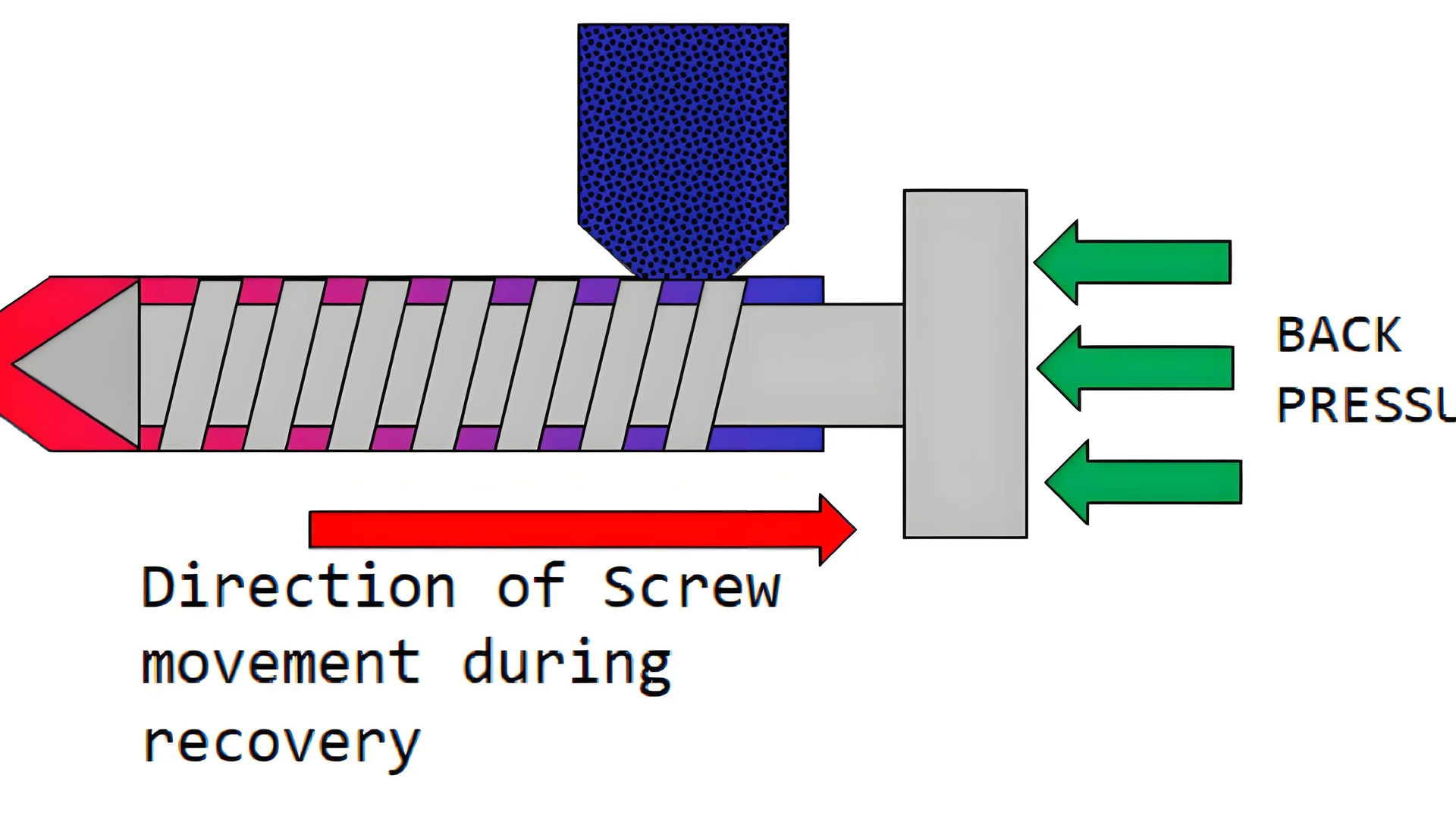

¿Cómo afecta la presión de inyección a la densidad y apariencia del producto?

¿Tiene curiosidad por saber cómo la presión en el moldeo por inyección cambia el peso y la apariencia de su producto? Exploremos y comprendamos este interesante vínculo.

La presión de inyección cambia la forma en que la masa fundida ingresa al molde. Esto afecta la densidad y la apariencia del producto. La alta presión llena mejor el molde. Pero podría causar problemas superficiales. Estos problemas incluyen bordes voladores. Realmente afectan la apariencia.

Presión de inyección y densidad del producto

Al principio, me sorprendió cuando conocí el moldeo por inyección. La simple presión juega un papel importante. Imagínese empujando pasta de dientes en un molde duro. Eso es lo que hace el plástico derretido. Los moldes más gruesos exigen más fuerza para llenar cada espacio. Más presión significa que el interior se vuelve más denso que las partes exteriores. La presión afecta la densidad.

Por ejemplo, en 3 grandes y de paredes gruesas , una alta presión de inyección podría generar una mayor densidad interna, mientras que las áreas cercanas a la pared del molde permanecen menos densas, formando un gradiente de densidad.

Una vez me ocupé de un proyecto con objetos de plástico grueso. Fue sorprendente y difícil ver que la presión cambiara la densidad interior. Algunas partes se sentían sólidas; otros no lo hicieron.

Influencia en la calidad de la apariencia

El aspecto de los productos acabados era un problema complicado. La alta presión llena los moldes, pero puede causar defectos, como bordes de plástico adicionales: pequeños trozos de plástico que se escapan a través de los huecos del molde. Esto es particularmente problemático para productos que requieren una alta calidad estética, como los plásticos transparentes.

Recuerdo haber trabajado en artículos transparentes que se volvían turbios debido a ajustes de presión incorrectos, lo que generaba tensión interna dentro del producto y afectaba la transparencia. Eso me enseñó que el equilibrio es delicado; Comprender este equilibrio es esencial para los fabricantes que buscan estándares de apariencia premium en sus productos.

Efectos de enfriamiento y precisión dimensional

El enfriamiento lo cambia todo en el moldeado. El espesor del molde se enfría a varias velocidades. Los moldes más gruesos se enfrían más lentamente, con el riesgo de que se encojan después de sacarlos del molde.

Si un operador utiliza una presión de inyección alta pero no tiene en cuenta las variaciones de enfriamiento, podría terminar con productos deformados o distorsionados, como engranajes doblados, productos que deben ser precisos.

Por ejemplo, en piezas de precisión como engranajes, incorrectas de refrigeración y presión pueden comprometer la precisión y la redondez de los dientes del engranaje.

Proceso de mantenimiento de presión y calidad interna

Durante el paso de mantener la presión, la paciencia es clave. Los moldes gruesos necesitan tiempos de retención más prolongados para evitar marcas de contracción dentro de áreas críticas como el fondo y los lados de los contenedores.

Apresurarse en esta etapa da como resultado marcas visibles; Recuerdo que algunos contenedores tenían problemas debido a los cortos tiempos de espera, lo que afectaba su apariencia y resistencia.

Además, el espesor del molde afecta la tensión durante el enfriamiento; esto puede causar grietas con la tensión o cambios de temperatura durante el uso bajo fuerzas externas o cambios de temperatura.

Comprender estos detalles es esencial; Estos factores son cruciales para productos de alta calidad.

Los moldes más gruesos requieren una mayor presión de inyección.Verdadero

Los moldes más gruesos aumentan la resistencia al flujo y necesitan una mayor presión para llenar la cavidad.

El enfriamiento lento mejora la precisión dimensional de los productos moldeados.FALSO

El enfriamiento lento puede provocar contracción y deformación, lo que reduce la precisión dimensional.

¿Por qué es esencial el tiempo de mantenimiento de la presión para el control de calidad en el moldeo por inyección?

¿Tiene curiosidad por saber por qué el tiempo de mantenimiento de la presión es tan importante en el moldeo por inyección? Déjame explicarte.

El tiempo de mantenimiento de la presión es crucial en el moldeo por inyección. El material debe llenar el molde correctamente. Este paso reduce la contracción y el estrés en el interior. Endurece el material bajo presión. Este paso mantiene el tamaño exacto. Detiene problemas como doblarse o romperse.

Efecto de enfriamiento y precisión dimensional

El efecto refrescante es muy importante para mantener los artículos moldeados en el tamaño correcto. Piensa en esto: si un molde es grueso, se enfría más lento. Esto puede hacer que se encoja o se deforme después de sacarlo del molde. Trabajé en un proyecto con piezas plásticas con paredes de 5mm. Tuvimos que cambiar cuidadosamente los tiempos de enfriamiento. Si el enfriamiento es desigual, los engranajes de precisión podrían dejar de ser precisos.

Cuando el espesor del molde varía 5 , afecta la velocidad de enfriamiento. Los moldes más gruesos se enfrían más lentamente, lo que puede provocar una contracción continua y una posible deformación después del desmolde.

Presión y calidad del moldeo por inyección

La presión en el moldeo por inyección también es muy importante. Las cavidades de molde más gruesas necesitan más presión para llenarse por completo. Esto crea diferencias de densidad. Esto lo notamos en productos grandes y gruesos. Demasiada presión provoca defectos en la superficie.

La presión de inyección requerida durante el proceso de moldeo influye en la densidad y apariencia del producto. La presión excesiva puede provocar defectos en la superficie, como tapajuntas o tensiones internas que afectan la transparencia en productos como los recipientes de plástico transparente.

Retención de presión y estrés interno

Descubrí lo crucial que es la retención de presión. Un tiempo de espera insuficiente produce marcas de contracción visibles. Esto era común en contenedores de paredes gruesas donde la resistencia era imprescindible.

La fase de retención de presión asegura que el material permanezca bajo presión el tiempo suficiente para solidificarse adecuadamente, evitando marcas de contracción y defectos internos.

Comprender estas cosas fue como resolver un rompecabezas para mí. Ajustar el tiempo de mantenimiento de la presión en función del espesor del molde y las propiedades del material ayudó a mejorar el rendimiento y la longevidad del producto y, al mismo tiempo, minimizó los defectos.

Los moldes más gruesos se enfrían más rápido que los más delgados.FALSO

Los moldes más gruesos se enfrían más lentamente debido a que las vías de conducción del calor son más largas.

La alta presión de inyección puede causar defectos en la superficie del producto.Verdadero

Una presión excesiva puede provocar defectos en la superficie, como bordes voladores.

¿Cómo el espesor del molde genera problemas de tensión interna?

¿Alguna vez ha considerado cómo afecta el grosor de un molde a sus productos de plástico? Ingrese al interesante mundo del diseño de moldes. Esos milímetros adicionales podrían evitar grietas o deformaciones. El espesor protege las creaciones. Quizás este detalle sea la clave.

El espesor del molde controla las velocidades de enfriamiento, la presión de inyección y la distribución de tensiones en los productos moldeados. Los moldes más gruesos se enfrían lentamente. Este enfriamiento lento afecta la precisión del tamaño y la tensión interna. Estos problemas pueden causar defectos como deformaciones o grietas. El diseño equilibrado del molde es muy importante para una buena calidad del producto.

Efectos del enfriamiento sobre la precisión dimensional

Recuerdo haberme enfrentado por primera vez a un producto deformado. Fue frustrante. Se puso mucho esfuerzo en el diseño. El grosor del molde es importante. Un moho espeso es como una manta gigante que ralentiza el enfriamiento. Una vez trabajé en un proyecto con una pared de plástico de 5 mm de espesor. El tiempo de enfriamiento aumentó de 10 a 15 segundos en un molde fino a 20 a 30 segundos en uno grueso. Esta diferencia puede causar encogimiento o deformación después de retirarla, afectando el ajuste, como intentar encajar una pieza de rompecabezas doblada en una ranura perfecta. Las piezas de precisión, como los engranajes de plástico, dependen de este proceso. Conocer estos detalles me ayudó a ajustar el diseño de mi molde para lograr una mayor precisión 6 .

Variaciones de presión y densidad de inyección

Obtener la presión de inyección adecuada fue una gran lección para mí. Un molde más grueso necesita más presión para llenarlo correctamente. Una vez trabajé con un producto grande y de paredes gruesas. Sin cambiar la presión, el centro se volvió más denso que los bordes, causando problemas. Este desequilibrio afectó la estructura y provocó defectos visibles. Las altas presiones provocaron bordes voladores y turbidez en los productos transparentes. En cuanto a la apariencia, equilibrar la presión y el espesor del molde es clave para mantener una buena calidad de la superficie 7 .

Mantenimiento de la presión y estrés interno

La paciencia durante la fase de mantenimiento de la presión es gratificante. Los moldes más gruesos necesitan más tiempo para solidificarse adecuadamente. Acelerar esto puede causar marcas de contracción que arruinan el aspecto y la resistencia de mis contenedores de paredes gruesas. Además, omitir los pasos de presión adecuados puede crear tensiones internas que provoquen grietas con un ligero toque o un cambio de temperatura. Saber cómo el espesor del molde afecta el estrés me ayudó a diseñar productos más resistentes y mejorar realmente la durabilidad 8 .

Al comprender el espesor del molde, encontré formas de equilibrar las opciones de diseño con el comportamiento del material, reduciendo las tensiones internas a lo largo del camino. Cada proyecto me enseñó algo nuevo sobre cómo encontrar ese equilibrio.

Los moldes más gruesos aumentan el tiempo de enfriamiento de los productos plásticos.Verdadero

Los moldes más gruesos ralentizan la conducción del calor, extendiendo el tiempo de enfriamiento a 20-30 segundos.

Una mayor presión de inyección reduce la tensión interna en los productos.FALSO

Una presión excesiva puede provocar defectos y aumentar la tensión interna, en lugar de reducirla.

Conclusión

El espesor del molde influye significativamente en las velocidades de enfriamiento, la presión de inyección y la calidad del producto. Los moldes más gruesos ralentizan el enfriamiento, lo que afecta la precisión dimensional y la tensión interna, mientras que las presiones más altas pueden provocar defectos en la superficie.

-

Explore por qué el espesor del molde es crucial para determinar la calidad del producto. ↩

-

Conozca técnicas innovadoras para gestionar la velocidad de enfriamiento de manera efectiva. ↩

-

Explore cómo la presión influye en la distribución de la densidad en productos de paredes gruesas. ↩

-

Conozca el papel del tiempo de enfriamiento en el mantenimiento de la precisión dimensional. ↩

-

Descubra cómo el espesor del molde afecta las velocidades de enfriamiento y la calidad del producto. ↩

-

Descubra cómo el espesor del molde afecta la precisión en la fabricación de engranajes. ↩

-

Descubra cómo la presión de inyección influye en la apariencia de la superficie del producto. ↩

-

Explore estrategias para mejorar la durabilidad mediante el diseño de moldes. ↩