¿Alguna vez te has preguntado cómo afecta el flujo de plástico a los productos que vemos todos los días?

Comprender cómo la fluidez del plástico influye en el moldeo por inyección es crucial para optimizar los resultados de fabricación.

Si bien comprender los conceptos básicos es importante, profundizar en los matices del control de la fluidez del plástico puede llevar tus habilidades de fabricación a un nuevo nivel. Exploremos juntos algunas perspectivas de expertos y estrategias prácticas.

La fluidez del plástico afecta el rendimiento del llenado del molde.Verdadero

La alta fluidez asegura el llenado completo del molde, reduciendo defectos y mejorando la calidad del producto.

- 1. ¿Qué papel juega la fluidez del plástico en el rendimiento del llenado del molde?

- 2. ¿Cómo puede la selección de materiales influir en la fluidez del plástico?

- 3. ¿Qué parámetros de moldeo por inyección afectan el control de fluidez?

- 4. ¿Cómo afecta el diseño del molde a la fluidez de los plásticos?

- 5. Conclusión

¿Qué papel juega la fluidez del plástico en el rendimiento del llenado del molde?

La fluidez del plástico es un factor fundamental en el moldeo por inyección, ya que afecta la eficiencia y la calidad del llenado del molde.

La fluidez del plástico determina la fluidez del material en las cavidades del molde, lo que afecta la integridad y la calidad del producto. Una alta fluidez garantiza un llenado completo, reduciendo defectos como inyecciones cortas y superficies irregulares, especialmente en moldes complejos. Por el contrario, una baja fluidez puede resultar en llenados incompletos, comprometiendo la integridad del producto.

Comprender la fluidez plástica

La fluidez plástica se refiere a la facilidad con la que el plástico fundido fluye hacia las intrincadas cavidades de un molde durante el proceso de moldeo por inyección. Esta característica es crucial para determinar la calidad y la eficiencia del producto final.

Impacto en el rendimiento del llenado

-

Llenado completo: La alta fluidez permite que los plásticos se adapten a geometrías de molde complejas, garantizando que incluso los rincones más intrincados se llenen. Esto reduce defectos como las inyecciones cortas, donde el material no llena todo el molde, dejando huecos o secciones incompletas.

-

Distribución uniforme: Una buena fluidez contribuye a una distribución uniforme del material en todo el molde. Esta uniformidad es esencial para mantener una densidad constante del producto y reducir las tensiones internas que pueden provocar defectos como deformaciones o grietas durante el uso.

Ejemplos prácticos

Imagine un caso en el que produce un envase de paredes delgadas. Un plástico con mayor fluidez llenará las secciones delgadas con mayor fiabilidad, creando un producto resistente y visualmente atractivo. Por el contrario, usar un plástico con baja fluidez podría resultar en espesores de pared desiguales y posibles puntos débiles.

La interacción entre la fluidez y el diseño del molde

El diseño del molde en sí puede amplificar o mitigar los problemas relacionados con la fluidez del plástico. Por ejemplo, aumentar el tamaño de la compuerta (el punto de entrada del plástico al molde) puede mejorar la fluidez, permitiendo un mejor flujo en espacios reducidos.

Tabla: Impacto del diseño del molde en la fluidez

| Característica del molde | Efecto sobre la fluidez |

|---|---|

| Tamaño de la puerta | Las compuertas más grandes mejoran el flujo |

| Diseño de corredor | Los corredores optimizados reducen la resistencia al flujo |

| Rugosidad de la superficie | Las superficies más lisas mejoran el flujo |

Comprender estas dinámicas es vital para los fabricantes que buscan mejorar la calidad del producto y la eficiencia de la producción. Los ajustes en el diseño del molde pueden compensar las limitaciones en la fluidez del material, lo que permite un mejor control del proceso de moldeo por inyección.

Al dominar estos elementos de la fluidez del plástico 1 , los fabricantes pueden mejorar significativamente sus resultados de producción, garantizando productos que cumplan con altos estándares de calidad y rendimiento.

La alta fluidez reduce los defectos de llenado del molde.Verdadero

La alta fluidez garantiza un llenado completo, minimizando defectos como disparos cortos.

Las compuertas más grandes disminuyen la fluidez del plástico.FALSO

Las compuertas más grandes en realidad mejoran el flujo, mejorando la fluidez en los moldes.

¿Cómo puede la selección de materiales influir en la fluidez del plástico?

Elegir el material adecuado es clave para gestionar la fluidez del plástico en los procesos de moldeo por inyección.

La selección de materiales influye directamente en la fluidez de los plásticos al afectar su estructura molecular y composición. La elección de polímeros, aditivos y rellenos puede mejorar o dificultar las propiedades de flujo, por lo que es fundamental seleccionar materiales que se ajusten a los requisitos específicos de moldeo y a las características del producto.

Comprensión de los conceptos básicos de los polímeros

La fluidez del plástico se basa en el propio polímero. Cada polímero posee pesos moleculares y estructuras únicos, lo que afecta significativamente sus propiedades de flujo. Por ejemplo, los polímeros de bajo peso molecular suelen presentar una mayor fluidez gracias a sus estructuras de cadena más simples. Por el contrario, los polímeros de alto peso molecular pueden ofrecer mayor resistencia, pero pueden presentar dificultades de fluidez.

Papel de los aditivos y rellenos

Los aditivos desempeñan un papel fundamental en la modificación de la fluidez de los plásticos. Por ejemplo, se añaden plastificantes a los polímeros para aumentar su flexibilidad y fluidez al reducir las fuerzas intermoleculares. Los aditivos comunes , como los lubricantes y los promotores de flujo, también contribuyen a lograr las características de flujo deseadas al reducir la viscosidad y mejorar la lubricación entre las cadenas de polímeros.

Los rellenos, como las fibras de vidrio o los aditivos minerales, pueden mejorar o dificultar la fluidez según su concentración y distribución dentro de la matriz polimérica. Si bien pueden mejorar las propiedades mecánicas, un exceso de rellenos puede aumentar la viscosidad, lo que dificulta la fluidez.

Materiales de adaptación para diseños complejos

La selección de materiales con una fluidez óptima es crucial al trabajar con diseños de moldes complejos. Para componentes de paredes delgadas o productos con características detalladas, los materiales que ofrecen un flujo de fluido superior son esenciales para evitar defectos como inyecciones cortas o llenados incompletos.

Materiales como el ABS (acrilonitrilo butadieno estireno) suelen ser los preferidos por su equilibrio entre tenacidad y fluidez, lo que los hace adecuados para formas complejas. Por otro lado, las herramientas de selección de materiales 3 pueden ayudar a los fabricantes a elegir los polímeros que mejor se adapten a las necesidades de aplicaciones específicas.

Importancia de las pruebas de materiales

Probar diferentes materiales en condiciones de producción simuladas puede proporcionar información sobre su fluidez. Técnicas como las pruebas reológicas ayudan a comprender cómo se comportan las diferentes composiciones bajo tensión, lo que ayuda a los fabricantes a seleccionar materiales con conocimiento de causa.

Conclusión

La selección de materiales es una decisión estratégica que determina la eficiencia y la calidad de los procesos de moldeo por inyección. Al comprender la relación entre la composición del material y la fluidez, los fabricantes pueden adaptar sus decisiones para optimizar los resultados de producción.

Los polímeros de bajo peso molecular tienen mejor fluidez.Verdadero

Las estructuras de cadena más simples en polímeros de bajo peso molecular mejoran la fluidez.

El exceso de rellenos siempre mejora la fluidez del plástico.FALSO

El exceso de rellenos aumenta la viscosidad, reduciendo a menudo la fluidez.

¿Qué parámetros de moldeo por inyección afectan el control de fluidez?

Descubra cómo el ajuste de los parámetros de moldeo por inyección puede optimizar la fluidez del plástico para obtener resultados de producción superiores.

Los parámetros de moldeo por inyección, como la temperatura, la presión y la velocidad, influyen significativamente en la fluidez del plástico. Un control óptimo de estos parámetros mejora la calidad del producto al garantizar una densidad uniforme y reducir la tensión interna. El equilibrio de estos factores también aumenta la eficiencia de la producción al minimizar los tiempos de ciclo y el consumo de energía.

Ajustes de temperatura y su impacto

Aumentar la temperatura de moldeo por inyección puede reducir la viscosidad del plástico, mejorando así su fluidez . Sin embargo, se debe tener cuidado de no exceder los límites térmicos del material, ya que el calor excesivo puede provocar descomposición u otros defectos. Para identificar el rango de temperatura ideal, es necesario considerar tanto las propiedades del material como los requisitos del producto.

Dinámica de la presión en el control de fluidez

Aplicar una mayor presión de inyección puede mejorar la fluidez al introducir el plástico en secciones intrincadas del molde. Sin embargo, una presión excesiva puede generar problemas como rebabas o aumentar las tensiones internas, lo que podría provocar deformaciones del producto. Encontrar el equilibrio requiere comprender las características estructurales del molde y las especificaciones del producto deseado.

El papel de la velocidad de inyección

Ajustar la velocidad de inyección es otro parámetro crucial para gestionar la fluidez. Una velocidad mayor puede ayudar a lograr mejores características de flujo, especialmente en moldes complejos. Sin embargo, una inyección demasiado rápida puede provocar defectos como la formación de chorros. La calibración debe ajustarse tanto a los requisitos del producto 5 como a las propiedades de flujo inherentes del plástico.

Optimización de parámetros mediante experimentación

Una tabla que ilustre los efectos de variar cada parámetro podría verse así:

| Parámetro | Efecto sobre la fluidez | Riesgos potenciales |

|---|---|---|

| Temperatura | Reduce la viscosidad | Descomposición |

| Presión | Mejora el llenado del molde | Destello, aumento del estrés |

| Velocidad de inyección | Mejora las características del flujo | Chorro |

La experimentación con estas variables permite a los fabricantes adaptar sus procesos, garantizando un control de fluidez óptimo para diferentes plásticos y diseños de moldes.

En conclusión, dominar estos parámetros requiere un enfoque matizado que equilibre las propiedades del material con las condiciones del proceso para lograr resultados de alta calidad.

Una temperatura más alta reduce la viscosidad del plástico en el moldeo.Verdadero

El aumento de la temperatura reduce la viscosidad, mejorando la fluidez.

La velocidad de inyección excesiva elimina todos los defectos del molde.FALSO

Una inyección demasiado rápida puede provocar defectos como chorros.

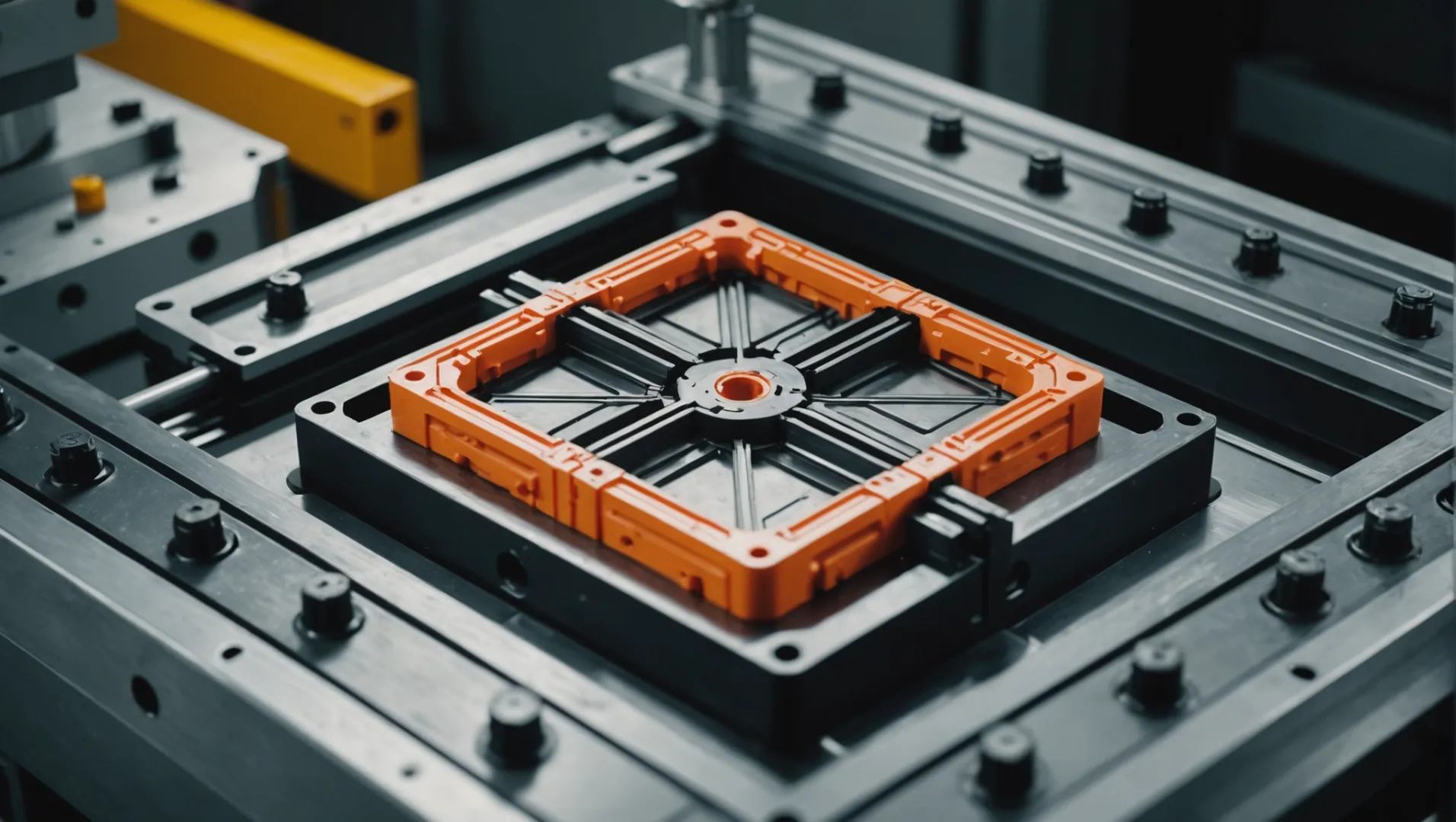

¿Cómo afecta el diseño del molde a la fluidez de los plásticos?

Un diseño de molde bien pensado puede influir significativamente en la fluidez del plástico, afectando la calidad del producto final y la eficiencia de producción.

El diseño del molde influye en la fluidez del plástico al optimizar el tamaño de la compuerta, el diseño del canal y la rugosidad superficial. Estos elementos garantizan que el plástico llene los moldes sin problemas, mejorando la calidad del producto y la eficiencia de la producción. Los diseños eficaces se adaptan a plásticos con diferentes niveles de fluidez, mejorando así los resultados de fabricación.

Optimización del tamaño de la puerta

La compuerta es el punto de entrada por donde el plástico fundido entra en la cavidad del molde. El tamaño correcto de la compuerta es crucial para controlar la fluidez del plástico. Una compuerta de tamaño adecuado permite que el plástico fluya a una velocidad óptima, reduciendo la resistencia y previniendo defectos como inyecciones cortas o rellenos incompletos. Las compuertas grandes pueden mejorar la fluidez, pero pueden provocar rebabas excesivas, mientras que las pequeñas pueden dificultar el flujo.

Mejorando el diseño del corredor

Los canales son canales que guían el plástico fundido desde la compuerta hasta las distintas partes del molde. Un sistema de canales bien diseñado equilibra el flujo y la presión, garantizando una distribución uniforme del material. Al colocar los canales estratégicamente y ajustar sus dimensiones, los fabricantes pueden mantener una fluidez constante en moldes complejos. Este enfoque es especialmente beneficioso al trabajar con plásticos de baja fluidez, ya que garantiza que todas las secciones se llenen adecuadamente.

Reducción de la rugosidad de la superficie

La rugosidad de la superficie dentro de un molde puede dificultar el flujo del plástico al aumentar la fricción y causar turbulencia. Al pulir las superficies del molde y emplear recubrimientos que reducen la fricción, los fabricantes pueden mejorar la fluidez. Las superficies lisas permiten que los plásticos se deslicen con mayor facilidad, lo que reduce la probabilidad de defectos como marcas de flujo u ondulaciones.

Incorporación de funciones de molde avanzadas

Para plásticos con baja fluidez, la integración de características avanzadas en el molde, como múltiples entradas o sistemas de canal caliente, puede ser ventajosa. Las entradas múltiples proporcionan puntos de entrada alternativos, lo que garantiza que todas las áreas del molde se llenen eficientemente. Por otro lado, los sistemas de canal caliente mantienen el plástico fundido, lo que facilita un flujo continuo y reduce los tiempos de ciclo.

| Característica | Impacto en la fluidez |

|---|---|

| Tamaño de la puerta | Controla el caudal y la presión |

| Diseño de corredor | Garantiza una distribución uniforme |

| Rugosidad de la superficie | Reduce la fricción |

| Funciones avanzadas del molde | Mejora el flujo para plásticos de baja fluidez |

Si bien estas estrategias ofrecen beneficios significativos, es fundamental adaptar cada elemento a las características específicas del plástico utilizado. Explore más sobre la optimización del tamaño de la compuerta 6 para comprender cómo afecta la fluidez y la calidad del producto.

Las compuertas grandes siempre mejoran la fluidez del plástico.FALSO

Las puertas grandes pueden mejorar la fluidez pero pueden provocar destellos excesivos.

La rugosidad de la superficie afecta el flujo del plástico en los moldes.Verdadero

Las superficies rugosas aumentan la fricción, lo que dificulta el flujo suave del plástico.

Conclusión

Dominar la fluidez del plástico puede mejorar drásticamente la calidad del producto y la eficiencia de la producción. Tome medidas hoy mismo para optimizar sus procesos de moldeo por inyección.

-

Descubra cómo optimizar la fluidez mejora la calidad y la eficiencia del producto. Los factores más importantes son la viscosidad y la temperatura de fusión de la resina plástica. Cuanto menor sea la viscosidad del plástico, mejor será su fluidez ↩

-

Descubra cómo los aditivos modifican la fluidez del plástico para un mejor moldeo por inyección.: Los plásticos no solo están compuestos de polímeros, también contienen aditivos que mejoran las funciones del plástico al modular sus propiedades físicas y químicas. ↩

-

Explore herramientas que ayudan a elegir materiales adecuados para diseños complejos.: aprenda a seleccionar el material adecuado para su diseño de moldeo por inyección con esta descripción técnica de las resinas termoplásticas. ↩

-

Conozca el papel de la temperatura en el ajuste efectivo de la viscosidad del plástico: La temperatura juega un papel esencial en el moldeo por inyección, ya que afecta la viscosidad del material fundido y el tiempo de enfriamiento. ↩

-

Comprenda cómo los ajustes de velocidad mejoran el flujo en diseños de moldes complejos: aumentar la velocidad de inyección acorta el tiempo de inyección, lo que da como resultado la producción de productos de alta calidad con costos de molde significativamente menores ↩

-

Descubra el impacto del tamaño de las compuertas en la fluidez y la integridad del producto.: Este video explora los conceptos básicos del dimensionamiento de las compuertas para sus piezas moldeadas por inyección, para reducir el esfuerzo cortante y optimizar las dimensiones de las piezas. ↩