¿Alguna vez ha pensado en cómo el espesor del molde podría afectar realmente su trabajo de moldeo por inyección?

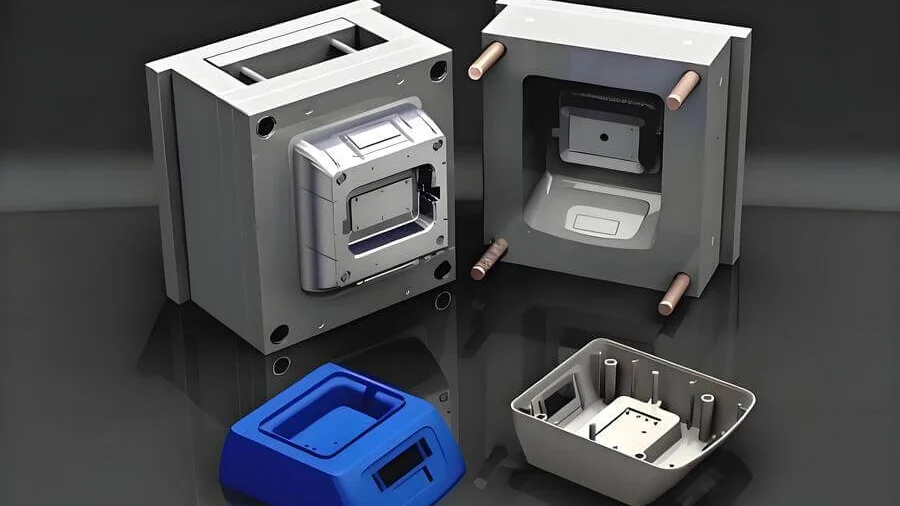

El espesor del molde afecta en gran medida el proceso de moldeo por inyección. Influye en la apertura del molde, la velocidad y la presión durante el moldeo. También afecta la presión de inyección, el volumen y el tiempo necesario para enfriar y mantener el producto. Los ajustes a estas configuraciones en función del grosor son cruciales. La calidad del producto y la fabricación eficiente dependen de estos ajustes.

Una vez, estaba inmerso en un proyecto y me di cuenta de lo importante que era realmente comprender el espesor del molde. No se trata sólo de acertar con las medidas. Anticipar los cambios necesarios en el proceso es crucial. Por ejemplo, es necesario ajustar la carrera de apertura del molde para el rango correcto de espesor del molde. Este ajuste permite una liberación suave del producto sin demoras. Ajustar la velocidad y la presión del moldeo ayuda a evitar costosos contratiempos, como daños por colisión del molde. Comprender estos detalles salvó mi proyecto. También aumentó mi respeto por la precisión en la fabricación. Al realizar estos ajustes correctamente, mejoré nuestra eficiencia de producción. Se redujeron los residuos. Fue un gran éxito para cualquier ingeniero.

Los moldes más gruesos requieren más tiempo de enfriamiento.Verdadero

Los moldes más gruesos tienen rutas de transferencia de calor más largas, lo que aumenta el tiempo de enfriamiento.

La presión de inyección es menor para moldes más gruesos.FALSO

Los moldes más gruesos necesitan una mayor presión de inyección debido a una mayor resistencia de la cavidad.

- 1. ¿Cómo puedo determinar la carrera de apertura del molde correcta para diferentes espesores?

- 2. ¿Cómo afecta el espesor del molde a la velocidad y presión del moldeo?

- 3. ¿Por qué es crucial la presión de inyección para moldes gruesos?

- 4. ¿Cómo afectan los ajustes del tiempo de enfriamiento y del tiempo de retención a la calidad del producto?

- 5. Conclusión

¿Cómo puedo determinar la carrera de apertura del molde correcta para diferentes espesores?

Imagínese configurar el trazo del molde a la perfección, como afinar una guitarra para obtener el mejor sonido.

La mejor carrera de apertura del molde equilibra el espesor del molde y la eficiencia del ciclo. Los moldes delgados necesitan un recorrido corto para una expulsión rápida. Los moldes gruesos necesitan un trazo más largo para evitar daños. Un trazo más largo ayuda a que los productos se liberen sin problemas.

Comprensión del recorrido de apertura del molde

Recuerdo ajustar la carrera de apertura de un molde por primera vez; fue como resolver un rompecabezas. En el moldeo por inyección, la carrera decide hasta qué punto se separan las dos mitades del molde. Este movimiento es importante para que el producto salga suavemente. No se trata sólo de separarlos; se trata de hacerlo bien. Un golpe corto podría dejar los productos atascados; un trazo largo es una pérdida de tiempo.

Impacto del espesor del molde

El espesor del molde es muy importante. He trabajado con moldes delgados que parecían tan frágiles como el papel; solo necesitaban un pequeño empujón para liberar el producto. Los mohos gruesos, sin embargo, eran como montañas. Necesitan más espacio, por eso un trazo más largo ayuda a protegerlos y deja que todo salga con facilidad.

Ajuste de los parámetros de apertura del molde

Establecer estos parámetros es como hacer un traje a la medida: una talla nunca sirve para todos. Depende del espesor del molde y de la capacidad de la máquina. Con los moldes en el límite inferior de la máquina, reduje la carrera para mantener todo suave y evitar presión adicional sobre la máquina. Con moldes más gruesos, aumentar la carrera realmente ayudó a expulsar los productos sin problemas, incluso con tiempos de ciclo ligeramente más largos.

Los ajustes de apertura del molde también deben tener en cuenta la velocidad y presión del moldeo 1 . Los moldes más gruesos, que tienen mayor masa e inercia, pueden requerir velocidades más lentas y presiones más altas para cerrar correctamente.

Papel del tiempo de enfriamiento y la presión

El tiempo de enfriamiento añade otra capa a esta tarea. Los moldes gruesos tardan más en enfriarse porque mantienen el calor por más tiempo, lo que afecta la velocidad y la calidad del producto. Ser paciente aquí realmente vale la pena, ya que garantiza resultados de alta calidad sin defectos como marcas de contracción.

Entendiendo estos factores, he logrado perfeccionar procesos para diversos espesores de molde, alcanzando eficiencia y calidad en mis productos. Aquellos que quieran mejorar su moldeo por inyección pueden explorar los ajustes de presión de inyección 2 para encontrar aún más formas de mejorar.

Los moldes más gruesos requieren tiempos de enfriamiento más prolongados.Verdadero

Los moldes más gruesos tienen mayor resistencia térmica y necesitan entre un 30% y un 50% más de tiempo de enfriamiento.

El espesor del molde no afecta el volumen de inyección.FALSO

Los moldes más gruesos pueden necesitar un mayor volumen de inyección debido al mayor tamaño de la cavidad.

¿Cómo afecta el espesor del molde a la velocidad y presión del moldeo?

¿Alguna vez ha pensado en cómo el espesor del molde cambia todo en el moldeo por inyección? Este equilibrio es delicado. Afecta mucho la calidad del producto.

El espesor del molde cambia la rapidez y la fuerza con la que se produce el moldeo. Para ello, modifica la carrera de apertura del molde y los ajustes de inyección. Los moldes más gruesos requieren fuerzas de cierre más fuertes. Estos moldes también necesitan velocidades más lentas. Esto evita daños al molde. Los moldes muy gruesos requieren más fuerza de inyección. Más fuerza garantiza que el molde se llene por completo.

Parámetros de apertura y cierre del molde

El espesor del molde me sorprendió cuando comencé con el moldeo por inyección. Realmente impacta todo el proceso. El grosor de un molde cambia la forma en que se liberan los productos. Los moldes más gruesos o más delgados requieren trazos de apertura exactos para obtener resultados suaves. Los moldes gruesos necesitan una carrera de apertura más larga para evitar una liberación incompleta del producto, mientras que una carrera excesiva puede prolongar innecesariamente el ciclo de moldeo. El grosor realmente importa.

Velocidad de moldeo y dinámica de presión

La presión no es lo único que afecta a los moldes más gruesos. El tiempo también es importante. Imagínese cerrar una puerta pesada demasiado rápido: pueden producirse daños. Los moldes gruesos funcionan de la misma manera; moverse demasiado rápido causa daños. Reducir la velocidad con cuidado evita problemas. La masa y la inercia crean desafíos, por lo que la velocidad y la presión deben ser las adecuadas para lograr un rendimiento óptimo del molde 3 . Equilibre ambos para un funcionamiento suave.

Consideraciones de presión y volumen de inyección

La presión de inyección necesita un ajuste cuidadoso ya que el espesor del molde varía dentro de los límites permitidos. Los moldes gruesos plantean la necesidad de más fuerza, lo que requiere una mayor presión de inyección para garantizar el llenado completo de la cavidad; a veces, puede ser necesaria un 30 % más de presión en comparación con los moldes más delgados. El volumen también importa; Los moldes resistentes pueden necesitar más material debido al mayor volumen de las cavidades, lo que afecta la eficiencia de la inyección 4 . Vigilar el volumen de inyección evita desabastecimientos.

Ajustes del tiempo de enfriamiento y del tiempo de mantenimiento

El enfriamiento requiere más tiempo con los moldes gruesos porque pierden calor lentamente, lo que requiere períodos de enfriamiento más prolongados; a veces se necesita un 50% más de tiempo de enfriamiento en comparación con los moldes más delgados. Este tiempo adicional evita que aparezcan defectos como marcas de contracción con una sincronización cuidadosa durante la etapa de retención, lo que garantiza una calidad óptima del producto 5 .

Conocer estos detalles mejoró mi proceso. Los pequeños cambios mejoran enormemente la calidad del producto cada vez. Comprender estos pasos me salvó de muchos problemas: son muy importantes, verdaderamente significativos.

Los moldes más gruesos requieren una mayor presión de cierre.Verdadero

Los moldes más gruesos necesitan más presión para asegurar un cierre completo.

El tiempo de enfriamiento disminuye con moldes más gruesos.FALSO

Los moldes más gruesos disipan el calor lentamente, lo que aumenta el tiempo de enfriamiento.

¿Por qué es crucial la presión de inyección para moldes gruesos?

Imagínese la emoción de ver cómo el plástico caliente se convierte en un artículo impecable. La precisión es clave. Esto es especialmente cierto con moldes gruesos.

La presión de inyección es vital para moldes gruesos porque ayuda a llenar el molde correctamente. Una mayor profundidad trae resistencia. La alta presión evita fallas. Mantiene la calidad muy alta.

El papel de la presión de inyección en el llenado de moldes

Recuerdo mi primera vez trabajando con moldes gruesos. Me sentí emocionado y nervioso. Llenar moldes profundos es realmente complicado. Necesita la presión de inyección adecuada. Cuanto más profundo sea el molde, más difícil será que fluya el material fundido. Esto da más resistencia. Sin suficiente presión, podría enfrentar problemas de falta de llenado o deformación. Es muy importante que haya suficiente presión. Realmente importante.

La presión de inyección es fundamental para llenar las cavidades del molde, especialmente en diseños de moldes gruesos 6 . A medida que aumenta la profundidad de la cavidad del molde, también aumenta la resistencia al flujo del material fundido. Se necesitan presiones de inyección más altas para superar esta resistencia, asegurando que el material llene la cavidad por completo.

Impacto en el volumen de inyección

Había un proyecto donde todo necesitaba ajustes. Los moldes gruesos requirieron ajustar el volumen de inyección. La profundidad de la cavidad significó la necesidad de un volumen mayor. Tuve que pensar mucho en esto.

Los moldes gruesos suelen requerir ajustes en el volumen de inyección. El aumento de volumen de la cavidad exige más material para llenarla adecuadamente. Si las máquinas superaban los límites, nos enfrentábamos a productos incompletos o los defectos eran comunes en aquel entonces.

Equilibrio de los tiempos de enfriamiento y mantenimiento de la presión

Recuerdo esperar a que se enfriara un molde grueso. Se sintió como una eternidad. La paciencia es importante porque los moldes gruesos pierden calor lentamente.

El proceso de enfriamiento está significativamente influenciado por el espesor del molde. Los moldes más gruesos disipan el calor más lentamente, lo que requiere tiempos de enfriamiento más prolongados para evitar defectos como deformaciones o encogimiento.

Mantener la presión adecuada garantiza que el producto mantenga su forma y tamaño.

Durante esta fase de enfriamiento, se debe gestionar cuidadosamente la presión de mantenimiento para mantener las dimensiones del producto.

Encontrar el equilibrio adecuado es esencial.

Es posible que se requieran presiones de sujeción más altas para moldes más gruesos para garantizar una solidificación uniforme y evitar problemas como marcas de hundimiento.

Ajuste de los parámetros de apertura y cierre del molde

Ajustar los parámetros del molde es como resolver un rompecabezas.

Con moldes gruesos, ajustar los parámetros hace que el trabajo sea duro y gratificante.

Comprender los detalles de la presión de inyección nos ayuda a tener éxito en la fabricación de productos de calidad de manera consistente y efectiva.

La carrera de apertura del molde 7 debe calibrarse según el espesor; Muy poca carrera significa una liberación deficiente, mientras que demasiada conduce a tiempos de ciclo prolongados innecesariamente.

Además, controlar la velocidad de cierre evita daños por colisión debido a la inercia de masa de moldes más gruesos.

Los moldes más gruesos requieren una mayor presión de inyección.Verdadero

Los moldes más gruesos tienen una mayor profundidad de cavidad, lo que aumenta la resistencia a la fusión.

El tiempo de enfriamiento disminuye con moldes más gruesos.FALSO

Los moldes más gruesos disipan el calor lentamente y necesitan tiempos de enfriamiento más prolongados.

¿Cómo afectan los ajustes del tiempo de enfriamiento y del tiempo de retención a la calidad del producto?

¿Alguna vez ha pensado en cómo un simple cambio en los tiempos de enfriamiento y mantenimiento afecta la calidad de su producto? Estos pequeños ajustes son importantes. Estos cambios realmente dan forma al resultado final.

Cambiar los tiempos de enfriamiento y mantenimiento en el moldeo por inyección influye en gran medida en la calidad del producto. Este ajuste proporciona a las piezas una mejor estabilidad del tamaño y textura de la superficie. También mejora su fuerza física. Una gestión adecuada detiene los defectos. No aparecen marcas de deformación ni hundimiento. La producción de productos sigue siendo muy alta.

Consideraciones sobre el tiempo de enfriamiento

Recuerdo la primera vez que me ocupé de ajustar los tiempos de enfriamiento. Fue como encontrar la mezcla perfecta entre demasiado firme y demasiado suave al hornear. Los moldes más gruesos mantuvieron el calor por mucho más tiempo. Era como si el calor fuera un invitado que no quería irse. Pronto me di cuenta de que estos moldes necesitaban un ajuste adicional del tiempo de enfriamiento 8 : aproximadamente entre un 30% y un 50% más que los más delgados. Este tiempo extra dejó de deformarse y mantuvo la forma, como dejar reposar un pastel para cortarlo perfectamente.

Impacto de los ajustes del tiempo de espera

El tiempo de retención fue complicado, especialmente para moldes más gruesos. A menudo me quedaba despierto hasta tarde, ajustándome poco a poco, como afinar una guitarra para conseguir el sonido adecuado. Extendiendo el tiempo de retención 9 se redujeron las marcas de contracción y se llenó bien cada parte del molde. El momento tenía que ser perfecto, como esperar a verter el chocolate derretido en el momento adecuado.

Interacción con los parámetros del molde

Los ajustes no ocurren solos; se conectan con detalles como la carrera de apertura del molde y la presión de inyección. Recuerdo un proyecto en el que el trazo de apertura del molde no era correcto; era como intentar abrir un libro pegado; nada se movía, lo que ralentizaba nuestro proceso. Tuvimos que ajustar la presión de inyección 10 , asegurándonos de que fuera lo suficientemente fuerte como para llenar los moldes por completo.

Comprender estos vínculos es como resolver un rompecabezas complejo: cada pieza debe encajar. Cuando lo hacen, es muy satisfactorio. Los cambios simples aportan grandes mejoras en calidad y coherencia. Se trata de encontrar ese equilibrio perfecto donde todo funcione bien.

Los moldes más gruesos requieren tiempos de enfriamiento más prolongados.Verdadero

Los moldes más gruesos tienen rutas de transferencia de calor más largas, lo que ralentiza la disipación de calor.

El espesor del molde no afecta la presión de inyección.FALSO

Los moldes más gruesos necesitan una mayor presión de inyección debido a una mayor resistencia al flujo.

Conclusión

El espesor del molde influye significativamente en los parámetros de moldeo por inyección, afectando la carrera de apertura del molde, la presión de inyección, el tiempo de enfriamiento y la calidad del producto. Los ajustes son cruciales para una fabricación eficiente y la prevención de defectos.

-

Explore cómo los ajustes de velocidad y presión afectan la calidad del molde. ↩

-

Descubra estrategias óptimas para ajustar la presión de inyección. ↩

-

Explora el impacto directo del espesor en las operaciones del molde. ↩

-

Guías sobre cómo optimizar los ajustes de inyección en función del espesor del molde. ↩

-

Detalla cómo el espesor del molde afecta los resultados del producto final. ↩

-

Comprenda cómo la alta presión ayuda a llenar las cavidades gruesas del molde. ↩

-

Aprenda técnicas para optimizar los ajustes de la carrera de apertura del molde. ↩

-

Descubra cómo los ajustes del tiempo de enfriamiento influyen en la calidad del producto final. ↩

-

Descubra por qué ajustar el tiempo de espera es crucial para obtener resultados de calidad. ↩

-

Comprender el papel de la presión de inyección para lograr resultados óptimos. ↩