¿Ha pensado alguna vez en cómo el diseño de una puerta pequeña podría cambiar todo el proceso de moldeo por inyección?

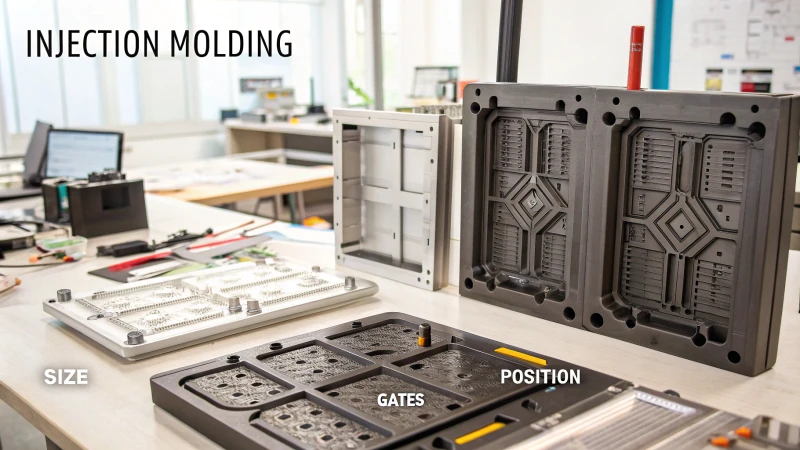

El diseño de la puerta afecta el proceso de moldeo por inyección. Influye en factores principales como la presión, la velocidad y el tiempo. El tamaño, la posición y el número de compuertas deciden cómo se mueve el material fundido. Esto también afecta qué tan bien el material llena el molde.

En mis años trabajando con diseños de moldes, me di cuenta de lo importante que es el diseño de puertas. Recuerdo haber ajustado un diseño por primera vez. Cambiar el tamaño y la posición de la puerta mejoró mucho la eficiencia. Fue como encontrar la pieza que faltaba en un rompecabezas. Analicemos ahora más estos detalles y veamos cómo mejoran realmente el proceso de moldeo.

Cada parte del diseño de la puerta afecta en gran medida el proceso de moldeo. El tamaño de la compuerta cambia la presión de inyección y la velocidad necesarias para llenar el molde correctamente. Colocar la compuerta en el lugar correcto reduce los cambios de presión no deseados y las marcas de soldadura. El número de puertas también importa. Afecta la rapidez y la uniformidad con que se llena un molde. Conocer estos pequeños detalles es clave. Dominarlos realmente mejora tanto la calidad como la velocidad de los procesos de fabricación.

El diseño de la compuerta afecta la presión de inyección en el moldeo.Verdadero

Los diferentes diseños de compuertas alteran la dinámica del flujo y afectan la presión requerida.

El número de puertas no tiene ningún efecto sobre la velocidad de llenado del molde.FALSO

Múltiples compuertas pueden mejorar o reducir la velocidad de llenado al alterar las rutas de flujo.

- 1. ¿Cuál es el papel del tamaño de la puerta en el moldeo por inyección?

- 2. ¿Cómo afecta la posición de la puerta a la calidad del producto?

- 3. ¿Por qué es importante el número de puertas en el diseño de moldes?

- 4. ¿Cómo puede el diseño de la puerta reducir los defectos del moldeo por inyección?

- 5. Conclusión

¿Cuál es el papel del tamaño de la puerta en el moldeo por inyección?

¿Alguna vez ha pensado en cómo el tamaño de la puerta en el moldeo por inyección ayuda a crear el producto ideal?

El tamaño de la puerta en el moldeo por inyección es crucial para controlar el flujo de material fundido. Una compuerta más grande permite que el material fluya suavemente con menos fuerza. Esto reduce la posibilidad de defectos. Una compuerta más pequeña aumenta la presión. Esto aumenta el riesgo de imperfecciones.

Comprender la presión de inyección

Recuerdo haber aprendido sobre el efecto del tamaño de la compuerta en la presión de inyección 1 . En un proyecto, la elección de una pequeña puerta provocó defectos inesperados. La masa fundida tuvo dificultades para pasar, lo que provocó un fuerte aumento de presión, lo que deformó ligeramente el producto. Sin embargo, una compuerta más grande permitió que la masa fundida fluyera suavemente, lo que redujo significativamente la presión de inyección y evitó posibles problemas.

| Tamaño de la puerta | Presión de inyección | Posibles defectos |

|---|---|---|

| Grande | Bajo | Mínimo |

| Pequeño | Alto | Deformación |

Controlar la velocidad de inyección

El tamaño de la puerta realmente afecta sobre la velocidad de inyección 2 . Imagínese esto: una vez, una compuerta grande permitió que la masa fundida fluyera más rápido sin causar defectos. Pero con una compuerta pequeña, tuve que reducir la velocidad para evitar marcas de flujo en la superficie del producto.

Manejo del mantenimiento de la presión

La fase de mantenimiento de la presión también estuvo muy influenciada por el tamaño de la compuerta. Una vez, me di cuenta de que una compuerta grande ayudaba a rellenar el volumen de material fundido durante el enfriamiento, lo que significaba menos contracción y mejor calidad del producto. Pero con una puerta pequeña, una mayor pérdida de presión trajo dificultades.

| Tamaño de la puerta | Eficiencia de retención de presión | Reducción de contracción |

|---|---|---|

| Grande | Alto | Sí |

| Pequeño | Bajo | No |

Conocer estos factores fue revelador. Ayudó a optimizar el diseño del molde y lograr la máxima calidad del producto. ¿Tiene curiosidad por saber la posición 3 en la moldura? Profundice en detalles como cambiar la velocidad de inyección y gestionar las marcas de soldadura para obtener productos más resistentes y con mejor apariencia.

Las puertas más grandes disminuyen la presión de inyección en el moldeo.Verdadero

Las compuertas más grandes reducen la resistencia, lo que reduce la presión requerida para la entrada del material fundido.

Las compuertas más pequeñas reducen la contracción durante el mantenimiento de la presión.FALSO

Las compuertas más pequeñas aumentan la pérdida de presión, lo que reduce la reposición de material fundido y aumenta la contracción.

¿Cómo afecta la posición de la puerta a la calidad del producto?

¿Alguna vez ha sentido curiosidad por saber cómo colocar correctamente la compuerta en el moldeo por inyección podría cambiar la calidad de un producto de media a excelente?

La ubicación de la puerta en el moldeo por inyección juega un papel importante en la calidad del producto. Cambia la ruta del flujo de fusión. Afecta la presión necesaria. Realmente influye en la formación de defectos. La colocación adecuada de la compuerta reduce las demandas de presión. También reduce defectos como marcas de soldadura.

Influencia de la posición de la compuerta en la presión de inyección

He trabajado en diseño de moldes durante más de diez años. La posición de la puerta es crucial para el moldeo por inyección. Una vez moldeamos una pieza compleja con diseños detallados. Inicialmente, colocamos la puerta en el borde de la cavidad. Esto provocó una alta presión de inyección debido a los largos recorridos del flujo, lo que ejerció presión sobre el equipo. Mover la puerta hacia el centro redujo la presión. La vida se volvió mucho más fácil.

La posición de la compuerta afecta directamente la longitud del recorrido del flujo de la masa fundida. Cuando se ubica en el centro, la masa fundida se difunde con una presión de inyección mínima. Por el contrario, las compuertas descentradas requieren una presión más alta debido a las vías de flujo extendidas.

Impacto en la velocidad de inyección y las marcas de soldadura

Conseguir la posición correcta de la puerta es un arte. Una vez diseñé un producto con diferentes espesores de pared. Colocamos mal la puerta, lo que provocó feas marcas de soldadura, uno de los primeros errores míos en mi carrera. Al acercar la compuerta a secciones más gruesas, logramos un flujo más suave y eliminamos las marcas de soldadura.

El posicionamiento adecuado de la compuerta garantiza un flujo de fusión constante en diferentes espesores de pared:

| Posición de la puerta | Efecto sobre las marcas de soldadura |

|---|---|

| Cerca de agujeros/costillas | Reduce las marcas de soldadura |

| Rutas de flujo largas | Aumenta las marcas de soldadura. |

Para obtener más información sobre las marcas de soldadura 4 , explore cómo afectan el diseño del molde.

Relación con la velocidad de inyección

La posición de la puerta afecta la velocidad a la que viaja la masa fundida. En un proyecto de paredes delgadas, una puerta mal colocada provocó una rápida expulsión y defectos; Aprendí que más lento puede ser mejor.

La posición de la compuerta dicta la dirección y velocidad del flujo de la masa fundida:

- Las puertas en secciones delgadas pueden provocar una expulsión rápida, por lo que es necesario reducir la velocidad.

- Las áreas más gruesas permiten velocidades más altas sin defectos.

La investigación de de la velocidad de inyección 5 puede mejorar su comprensión de su importancia para reducir los defectos del producto y garantizar el control de calidad.

Número de puertas y su impacto

Agregar más puertas puede parecer sencillo, pero plantea desafíos. En un gran proyecto de panel plano, utilizamos varias puertas; La presión se redujo y la producción se aceleró, pero demasiadas compuertas aumentaron las marcas de soldadura.

Agregar compuertas puede reducir la presión de inyección al acortar las rutas de flujo:

- Las múltiples puertas permiten ajustes de velocidad flexibles a medida que la masa fundida se dispersa por las cavidades.

- Sin embargo, el exceso de compuertas puede causar marcas de soldadura.

Considere explorar de la puerta número 6 para una distribución óptima en moldes complejos.

Comprender estos detalles me ayuda a crear mejores diseños de moldes al reducir defectos como marcas de flujo y contracción; se trata de encontrar el equilibrio entre el diseño y la función. El diseño de moldes siempre está evolucionando.

Las compuertas ubicadas en el centro reducen la presión de inyección.Verdadero

Las compuertas ubicadas centralmente minimizan la longitud del recorrido del flujo, lo que reduce la presión de inyección.

Varias puertas siempre reducen las marcas de soldadura.FALSO

El exceso de compuertas puede causar marcas de soldadura debido a una distribución inadecuada del flujo de fusión.

¿Por qué es importante el número de puertas en el diseño de moldes?

¿Alguna vez ha pensado por qué es tan importante el número de puertas en el diseño de moldes? La elaboración de moldes guarda el secreto. Este factor da forma a todo el proceso de moldeo por inyección.

El número de puertas en el diseño del molde influye en la trayectoria del flujo, la presión de inyección, la velocidad y el tiempo. Más compuertas suelen reducir la presión y disminuir el tiempo. Sin embargo, también podrían provocar más marcas de soldadura. Estas marcas realmente afectan la calidad del producto. La calidad puede verse afectada debido a estas marcas.

Influencia en la presión de inyección

Recuerdo un proyecto con un producto plano grande. Tuvimos problemas con la distribución uniforme de la presión. El uso de varias puertas cambió todo. Realmente redujo la presión necesaria al darle a la masa fundida un recorrido más corto, lo cual era muy importante para llenar bien cada cavidad. Para moldes con muchas cavidades, de esta manera se llenan todas a la vez, aliviando la carga de cualquier puerta.

Considere regar su jardín: usar muchas mangueras en lugar de una distribuye el trabajo y lo hace más fácil y rápido.

| Número de puertas | Presión requerida |

|---|---|

| Soltero | Alto |

| Múltiple | Bajo |

Impacto en la velocidad de inyección

En otro proyecto, me di cuenta de que más compuertas ofrecían más control con la velocidad de inyección 7 . El material fundido que se mueve desde varias direcciones reduce el riesgo de un flujo rápido y desigual, lo que nos permite ir más rápido sin perder calidad.

Pero esto conlleva desafíos. Demasiadas puertas pueden generar demasiados puntos de encuentro en la cavidad, lo que aumenta la posibilidad de que se formen marcas de soldadura. Encontrar el equilibrio adecuado es clave; al igual que hornear, demasiados ingredientes pueden arruinar el sabor.

Efecto sobre el tiempo de inyección

Tener más compuertas significaba llenar la cavidad más rápido, lo que resultó de gran ayuda para diseños complejos. La masa fundida llegó rápidamente a todos los rincones, acelerando la producción. Sin embargo, necesitaba una planificación cuidadosa para evitar marcas de soldadura y apariencias de mala calidad.

Al conocer estos detalles, elegimos cuidadosamente la cantidad de puertas para aumentar la eficiencia y mantener alta la calidad del producto. Si tiene curiosidad acerca de cómo la posición de la puerta 8 afecta estos factores, piense en cómo ayuda a lograr un diseño de molde perfecto.

Más compuertas reducen la presión de inyección.Verdadero

Múltiples compuertas acortan el recorrido del flujo, reduciendo la presión requerida.

Múltiples puertas aumentan el tiempo de inyección.FALSO

Más puertas reducen el tiempo de inyección al llenar las cavidades más rápido.

¿Cómo puede el diseño de la puerta reducir los defectos del moldeo por inyección?

¿Tiene curiosidad por saber cómo un diseño de puerta simple transforma su proceso de moldeo por inyección? Las decisiones correctas en cuanto a tamaño, posición y número de puertas mejoran drásticamente la calidad del producto. Resultan menos defectos. Las decisiones correctas sobre la puerta traen cambios muy notables.

El diseño de compuerta en el moldeo por inyección reduce en gran medida los defectos al mejorar la forma en que fluye el material fundido. El tamaño, la posición y la cantidad correctos de la compuerta ayudan con el llenado. Esta decisión reduce la presión y reduce las marcas de soldadura. Con este método se obtienen productos de mejor calidad. La verdad es que mejor calidad.

El papel del tamaño de la puerta

Recuerdo mi primer desafío: elegir el tamaño de puerta adecuado para una pieza electrónica compleja. Había mucho en juego. Una puerta demasiado pequeña corría el riesgo de sufrir daños por demasiada presión. Una compuerta más grande permitió que la masa fundida fluyera suavemente hacia la cavidad, reduciendo la presión de inyección 9 y mejorando el flujo. Este cambio realmente transformó las cosas. Ayudó a que el producto cumpliera tanto con la apariencia como con la función.

| Tamaño de la puerta | Impacto en la presión de inyección | Impacto en la velocidad de inyección |

|---|---|---|

| Grande | Se necesita menor presión | Mayor velocidad permitida |

| Pequeño | Se necesita mayor presión | Se requiere menor velocidad |

Impacto en la velocidad de inyección

Una vez trabajé en un proyecto con acabados superficiales delicados. Noté que una compuerta más grande controlaba velocidades de inyección más altas sin perder calidad. Me enseñó sobre el equilibrio. Las puertas más pequeñas necesitaban un control cuidadoso de la velocidad para evitar malas marcas de flujo.

Posicionamiento estratégico de la puerta

Colocar la puerta en el centro fue como encontrar la combinación perfecta en un rompecabezas. Acortó el camino del derretimiento, necesitando menos presión. Vi cómo las compuertas descentradas creaban más problemas y aumentaban los requisitos de presión 10 .

Influencia en las marcas de soldadura

Hubo un momento en el que colocar la puerta cerca de elementos estructurales como nervaduras realmente marcó la diferencia. Redujo mucho las marcas de soldadura, mejorando la apariencia 11 y la resistencia del producto.

Número de puertas: un acto de equilibrio

Para reducir la presión, agregar más puertas parecía una solución fácil, pero tenía desventajas. Múltiples puertas crearon puntos donde los materiales se unían, causando a veces marcas de soldadura no deseadas. Encontrar ese equilibrio perfecto era importante.

| Número de puertas | Efecto sobre la presión de inyección | Problemas potenciales |

|---|---|---|

| Soltero | Mayor presión | Se necesita flujo uniforme |

| Múltiple | Baja presión | Mayores marcas de soldadura |

Al elegir cuidadosamente el diseño de la puerta (pensando en el tamaño, la posición y el número), aprendí que es posible reducir significativamente los defectos del moldeo por inyección. Estas elecciones inteligentes no sólo mejoran la calidad del producto, sino que también promueven la consistencia al mejorar el flujo de fusión y minimizar los defectos 12 .

Las puertas más grandes reducen la presión de inyección en el moldeo.Verdadero

Las compuertas más grandes permiten un flujo de fusión más suave, lo que disminuye la presión de inyección requerida.

Varias puertas siempre reducen las marcas de soldadura.FALSO

Múltiples puertas pueden introducir puntos de convergencia, aumentando las marcas de soldadura.

Conclusión

El diseño de la compuerta influye significativamente en los parámetros de moldeo por inyección, afectando la presión, la velocidad y la calidad. El tamaño, la posición y el número adecuados de la compuerta mejoran el flujo de material y reducen los defectos en los productos moldeados.

-

Descubra cómo los diferentes tamaños de compuerta afectan la presión de inyección requerida y afectan la calidad general del producto. ↩

-

Descubra cómo los diferentes tamaños de compuerta alteran el caudal y la velocidad durante el moldeo por inyección. ↩

-

Comprenda cómo la colocación diferente de las puertas puede influir en el proceso de moldeo y en los resultados del producto final. ↩

-

Comprender las marcas de soldadura ayuda a diseñar moldes que minimicen los defectos y mejoren la estética y la resistencia del producto. ↩

-

Este enlace explora cómo controlar la velocidad de inyección reduce los defectos y garantiza productos de alta calidad. ↩

-

Descubra cómo la cantidad de compuertas afecta la eficiencia del molde y la calidad del producto optimizando las rutas de flujo. ↩

-

Este enlace explica cómo los números de puerta permiten flexibilidad en la velocidad de inyección, optimizando la producción. ↩

-

Descubra cómo la colocación estratégica de puertas puede perfeccionar aún más los procesos de inyección. ↩

-

Explore cómo el tamaño de la puerta influye en los requisitos de presión de inyección en los procesos de moldeo. ↩

-

Explore cómo el tamaño de la puerta influye en los requisitos de presión de inyección en los procesos de moldeo. ↩

-

Descubra cómo el posicionamiento estratégico de la puerta puede mejorar la apariencia del producto al reducir las marcas de soldadura. ↩

-

Descubra qué defectos del moldeo por inyección se pueden minimizar mediante un diseño de puerta eficaz. ↩