El moldeo por inyección es una piedra angular de la fabricación moderna, aunque lograr una eficiencia óptima sigue siendo un desafío.

El diseño de los canales juega un papel crucial en la mejora de la eficiencia del moldeo por inyección, optimizando el flujo del plástico fundido hacia los moldes. Un diseño adecuado de los canales puede reducir los tiempos de ciclo, minimizar los desperdicios y garantizar una calidad constante del producto, mejorando así la eficiencia general del proceso de moldeo.

Si bien comprender los principios básicos del diseño de canales es crucial, explorar estrategias detalladas y las mejores prácticas puede mejorar significativamente sus operaciones de moldeo por inyección. Profundicemos en técnicas específicas de diseño de canales que pueden transformar su eficiencia de fabricación.

Los sistemas de canal caliente minimizan el desperdicio de material en el moldeo por inyección.Verdadero

Los canales calientes mantienen el plástico fundido, eliminando los residuos solidificados y mejorando la eficiencia.

- 1. ¿Cuáles son las diferencias clave entre los sistemas de canal caliente y frío?

- 2. ¿Cómo afecta el tamaño del canal a la eficiencia del moldeo por inyección?

- 3. ¿Por qué es esencial un diseño de canales equilibrado para lograr una calidad constante?

- 4. ¿Cómo influyen las propiedades de los materiales en las decisiones de diseño de canales?

- 5. Conclusión

¿Cuáles son las diferencias clave entre los sistemas de canal caliente y frío?

Los sistemas de canal caliente y frío son fundamentales en el moldeo, y cada uno ofrece beneficios únicos para diferentes aplicaciones.

Los sistemas de canal caliente mantienen el plástico fundido dentro del molde, eliminando desperdicios y mejorando la duración del ciclo. Por otro lado, los sistemas de canal frío requieren la expulsión de los canales solidificados en cada ciclo, lo que genera mayor desperdicio de material, pero a menudo menores costos iniciales.

Explorando los sistemas de canal caliente

Los sistemas de canal caliente están diseñados para mantener el material plástico caliente y en estado líquido mientras fluye a través del canal hacia la cavidad del molde. Este sistema puede ser altamente eficiente para la producción a gran escala gracias a sus diversas ventajas:

- Reducción de residuos : dado que no hay un canal solidificado que expulsar con cada ciclo, se minimiza el desperdicio de material.

- Tiempos de ciclo mejorados : al mantener una temperatura constante, los canales calientes acortan la fase de enfriamiento, reduciendo así los tiempos de ciclo generales.

- Calidad constante : la temperatura de fusión estable garantiza uniformidad en cada pieza producida.

Por ejemplo, en la fabricación de componentes automotrices grandes como parachoques, un sistema de canal caliente puede mantener un flujo de fusión óptimo durante todo el proceso, mejorando tanto la eficiencia como la calidad del producto.

Comprensión de los sistemas de canal frío

Los sistemas de canal frío suelen ser más sencillos y consisten en un simple canal cortado en el molde que guía el plástico fundido hacia las cavidades. Los canales se solidifican junto con las piezas y se expulsan al final de cada ciclo. Sus características principales incluyen:

- Costos iniciales más bajos : La simplicidad de los moldes de canal frío generalmente hace que sean más económicos de producir.

- Flexibilidad en el uso de materiales : los canales fríos son compatibles con una gama más amplia de materiales en comparación con los canales calientes.

- Optimizaciones de diseño : Al optimizar el diseño (utilizando canales cortos y rectos o seleccionando formas de sección transversal óptimas), se puede aumentar significativamente la eficiencia.

Consideremos un escenario en el que se producen pequeños artículos de plástico, como tapas o botones; el uso de un sistema de canal frío puede resultar rentable y, al mismo tiempo, lograr una eficiencia razonable al refinar el diseño del canal.

Análisis comparativo: sistemas de canal caliente y frío

| Característica | Sistema de canal caliente | Sistema de canal frío |

|---|---|---|

| Desperdicio de materiales | Mínimo (solo la maqueta si está presente) | Alto (los corredores son un desperdicio) |

| Costo inicial | Superior (sistema complejo) | Inferior (diseño más simple) |

| Tiempo de ciclo | Más rápido (no es necesario enfriar los corredores sólidos) | Más lento (los corredores necesitan refrescarse) |

| Compatibilidad de materiales | Limitado a termoplásticos que pueden tolerar temperaturas más altas | Amplia gama de termoplásticos |

| Mantenimiento | Más complejo debido a los calentadores y sistemas colectores | Más simple, requiere menos mantenimiento |

En definitiva, la elección entre sistemas de canal caliente y frío depende de factores como el volumen de producción, la elección del material y el coste. Para operaciones a gran escala que requieren alta eficiencia y mínimo desperdicio, suelen preferirse los canales calientes. Por otro lado, los canales fríos pueden ser una excelente opción para series de producción más pequeñas o cuando se necesitan minimizar los costes iniciales. Al comprender estas diferencias 1 , los fabricantes pueden adaptar mejor sus procesos para lograr una eficiencia óptima.

Los sistemas de canal caliente reducen el desperdicio de material al eliminar los canales sólidos.Verdadero

Los canales calientes mantienen el plástico fundido, evitando el desperdicio de canales sólidos.

Los sistemas de canal frío son más costosos de mantener que los de canal caliente.FALSO

Los canales fríos son más simples y requieren menos mantenimiento que los canales calientes.

¿Cómo afecta el tamaño del canal a la eficiencia del moldeo por inyección?

El tamaño del canal es fundamental en el moldeo por inyección e influye tanto en la eficiencia como en la calidad del producto.

Ajustar el tamaño del canal de inyección influye en la eficiencia del moldeo por inyección al equilibrar la resistencia al flujo y el consumo de material. Un tamaño óptimo del canal garantiza una pérdida de presión mínima y un flujo de material eficiente, lo que reduce los tiempos de ciclo y mejora la consistencia del producto.

Comprender el impacto del diámetro del canal

El diámetro del canal influye directamente en la resistencia al flujo y la presión de inyección en el proceso de moldeo por inyección 2 . Un diámetro bien elegido optimiza el flujo del plástico, lo cual es crucial para lograr una alta eficiencia.

- Diámetro de canal pequeño: Ideal para piezas pequeñas y plásticos con buena fluidez, esta opción minimiza el desperdicio de material. Sin embargo, puede aumentar la resistencia al flujo, lo que afecta la duración del ciclo si no se elige con cuidado.

- Diámetro de canal grande: Adecuado para piezas grandes y plásticos con baja fluidez. Si bien reduce la resistencia al flujo, un diámetro demasiado grande puede provocar desperdicio de material.

Por ejemplo, producir artículos pequeños como fundas para teléfonos móviles a menudo requiere un diámetro de 2 a 4 mm, mientras que artículos grandes como parachoques de automóviles pueden necesitar más de 10 mm.

Importancia de la longitud del corredor

Se debe minimizar la longitud del canal para reducir la pérdida de presión y evitar el enfriamiento prematuro del plástico.

- Canales cortos: son eficientes ya que disminuyen el tiempo de flujo, lo cual es crucial para piezas que requieren ciclos rápidos.

- Corredores largos: pueden provocar la solidificación del plástico antes de llenar la cavidad, lo que afecta la calidad y la eficiencia.

La implementación de un método de inyección multipunto puede acortar eficientemente la longitud del canal.

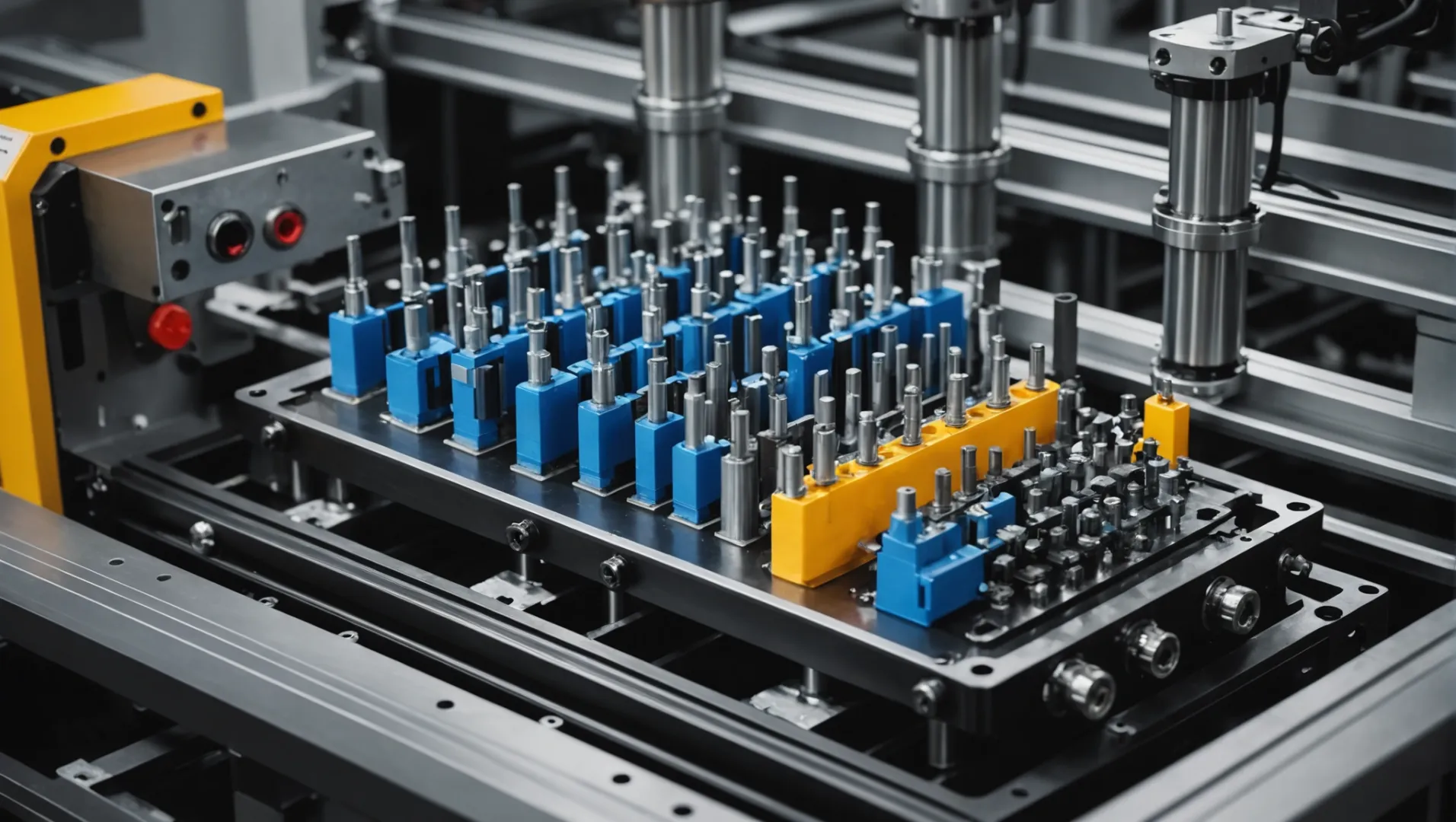

Optimización de la disposición de los corredores para una mayor eficiencia

Un diseño de canal bien planificado puede mejorar significativamente la eficiencia al garantizar un llenado equilibrado y una resistencia mínima al flujo.

- Diseño de canal equilibrado: este enfoque garantiza una distribución uniforme de la presión en todas las cavidades, evitando el llenado excesivo o insuficiente.

- Canales de flujo suaves: la reducción de giros y esquinas en el diseño del canal minimiza la resistencia y mejora el caudal.

El uso del software de equilibrado de corredores 3 puede ayudar a lograr un diseño ideal.

Evaluación de las propiedades del material

Las características del material, como la fluidez y la contracción, afectan significativamente las decisiones sobre el tamaño del canal.

- Consideraciones de fluidez: Los plásticos con alta fluidez pueden utilizar canales más pequeños; aquellos con baja fluidez requieren tamaños más grandes para mantener la eficiencia.

- Factores de contracción: Los materiales con alta contracción pueden necesitar ajustes en el diseño del canal para garantizar la estabilidad dimensional después del moldeo.

Tener en cuenta estos factores garantiza que el tamaño del canal elegido permita obtener resultados óptimos en el moldeo por inyección.

Los canales más pequeños reducen el desperdicio de material en el moldeo por inyección.Verdadero

Los canales pequeños minimizan el uso de material pero pueden aumentar la resistencia al flujo.

Los diámetros de canal grandes siempre mejoran la eficiencia del moldeo por inyección.FALSO

Los corredores grandes reducen la resistencia pero pueden desperdiciar material si son demasiado grandes.

¿Por qué es esencial un diseño de canales equilibrado para lograr una calidad constante?

Garantizar una calidad constante en el moldeo por inyección depende de un diseño de canal bien equilibrado.

Una disposición equilibrada de los canales es vital para mantener una calidad constante en el moldeo por inyección. Garantiza un llenado uniforme de las cavidades, previene defectos como el llenado insuficiente o excesivo y estabiliza la calidad de las piezas moldeadas. Al optimizar la disposición de los canales, los fabricantes pueden lograr una mayor eficiencia y una mejor consistencia del producto.

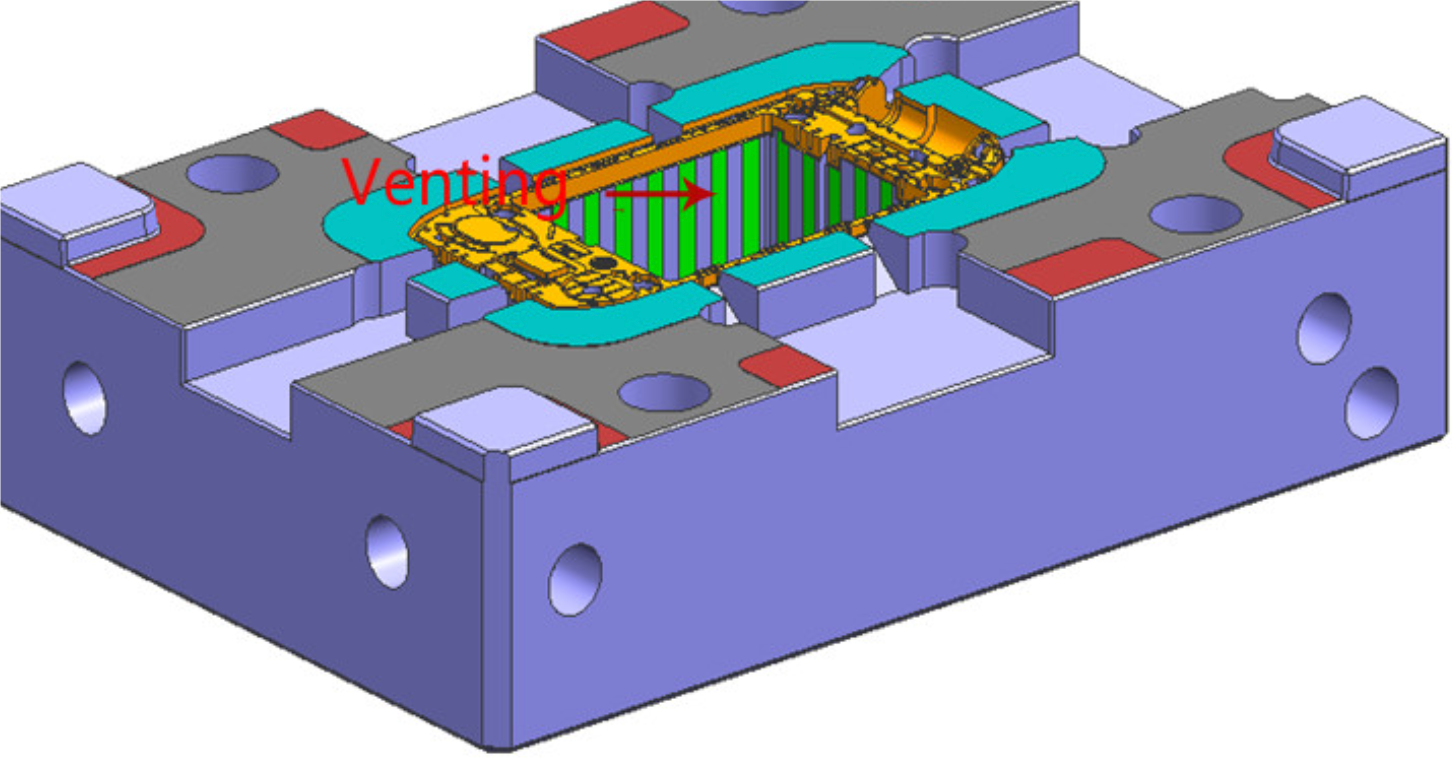

Comprender el papel del diseño de los corredores

Una disposición equilibrada del canal 4 es crucial, ya que garantiza que el plástico fundido llene cada cavidad de manera uniforme durante el proceso de inyección. Este llenado uniforme es esencial para evitar defectos como inyecciones cortas, rebabas o deformaciones, que pueden ocurrir cuando algunas cavidades se llenan de más o de menos. Una disposición uniforme del canal permite una distribución estable de la presión y la temperatura en todas las cavidades, garantizando que cada pieza moldeada cumpla con los estándares de calidad requeridos.

Técnicas para lograr el equilibrio

-

Software de equilibrio de corredores

El uso de herramientas de software puede facilitar el diseño de un sistema de canales equilibrado. Estos programas simulan el flujo de plástico a través del sistema, lo que ayuda a los diseñadores a ajustar el tamaño y la disposición para lograr tiempos y presiones de llenado uniformes.

-

Fórmulas empíricas

Los diseñadores experimentados suelen basarse en fórmulas empíricas para calcular las dimensiones óptimas de los canales. Estos cálculos consideran factores como el número de cavidades, la viscosidad plástica y el tiempo de ciclo deseado.

-

Ajuste de los ángulos y longitudes de las ramas

En moldes multicavidad, ajustar los ángulos y longitudes de las ramas puede ayudar a distribuir el plástico uniformemente. Esto implica modificar la geometría de los canales para que cada cavidad reciba el mismo volumen de material de forma sincronizada.

Desafíos y Soluciones

Desafío: Las variaciones en el llenado de la cavidad debido a canales desequilibrados pueden generar una calidad inconsistente de las piezas.

Solución: La implementación de un diseño de canal equilibrado utilizando canales de flujo optimizados 5 minimiza la pérdida de presión y reduce los tiempos de ciclo.

Estudio de caso: Mejora de la eficiencia con corredores equilibrados

Consideremos un fabricante que produce moldes complejos multicavidad para componentes automotrices. Inicialmente, se enfrentaron a problemas de calidad variable del producto debido a una disposición desequilibrada de los canales. Al adoptar un enfoque de diseño equilibrado, que incluía simulación por software y ajustes empíricos, lograron un llenado uniforme de las cavidades. Esto resultó en una reducción del 15 % en el tiempo de ciclo y mejoras significativas en la consistencia de las piezas.

En resumen, una disposición de canales equilibrada no solo mejora la eficiencia del proceso de moldeo por inyección, sino que también garantiza que cada producto cumpla con estrictos estándares de calidad.

La disposición equilibrada del canal evita defectos en el moldeo por inyección.Verdadero

Una disposición equilibrada garantiza un llenado uniforme, evitando defectos como deformaciones.

Los canales desequilibrados reducen el tiempo de ciclo en los procesos de moldeo.FALSO

Los canales desequilibrados provocan un llenado desigual, lo que puede aumentar el tiempo del ciclo.

¿Cómo influyen las propiedades de los materiales en las decisiones de diseño de canales?

Las propiedades del material inciden directamente en el diseño del canal, determinando el tamaño del canal de flujo y los ajustes de diseño para lograr una eficiencia óptima.

Las propiedades del material, como la fluidez plástica y la contracción, influyen significativamente en las decisiones de diseño de los canales. Los ajustes en el tamaño y la disposición de los canales se adaptan a estas propiedades, garantizando un flujo uniforme, reduciendo el desperdicio y manteniendo la calidad del producto. Comprender estas características del material es esencial para mejorar la eficiencia del moldeo por inyección.

Comprender la fluidez plástica

La fluidez de un material plástico determina su facilidad de flujo a través de un sistema de canales durante el proceso de moldeo por inyección. Por ejemplo, materiales como el polietileno y el polipropileno presentan una alta fluidez, lo que permite el uso de canales más pequeños. Estos materiales requieren menos fuerza para moverse a través del canal, lo que reduce los tiempos de ciclo y el consumo de energía.

Por el contrario, los plásticos con menor fluidez, como el policarbonato y el éter de polifenileno, requieren canales de mayor tamaño para facilitar un flujo adecuado. Este ajuste es crucial para evitar defectos y garantizar que el plástico fundido llegue eficientemente a todas las partes del molde.

Además, la longitud del canal también influye. Se prefieren canales más cortos para plásticos de alta fluidez a fin de minimizar la pérdida de presión y evitar un enfriamiento prematuro. Para materiales con menor fluidez, pueden necesitarse canales más largos, pero deben diseñarse cuidadosamente para mantener suficiente calor y presión durante todo el flujo.

Consideraciones sobre la contracción del material

La contracción es otro factor crítico que influye en el diseño del canal. Los materiales con altas tasas de contracción, como los plásticos ABS, requieren una cuidadosa consideración de las dimensiones del canal. Puede ser necesario un diámetro mayor para compensar la tendencia del material a contraerse al enfriarse. Además, dejar un margen de contracción en el diseño puede evitar imprecisiones dimensionales en el producto final.

La disposición del sistema de canales también debe ajustarse en función de las características de contracción. Una disposición bien diseñada garantiza que el material llene el molde uniformemente a pesar de la tendencia a la contracción, manteniendo así la consistencia y la calidad del producto.

Para ilustrarlo, examinemos una comparación de las propiedades del material y sus correspondientes implicaciones en el diseño del canal:

| Material | Fluidez | Tasa de contracción | Sugerencia de talla para corredor |

|---|---|---|---|

| Polietileno | Alto | Bajo | Pequeño |

| policarbonato | Bajo | Alto | Grande |

| polipropileno | Alto | Moderado | Pequeño |

| ABS | Moderado | Alto | Grande |

Adaptación de los diseños de los corredores a las propiedades del material

Incorporar las propiedades únicas de diferentes materiales en el diseño de canales requiere un enfoque matizado. Además de la fluidez y la contracción, factores como la conductividad térmica y la resistencia química también influyen en la determinación de las características óptimas de diseño.

Por ejemplo, algunos materiales podrían requerir sistemas de canal caliente 6 para mantener temperaturas constantes durante todo el proceso, minimizando así el riesgo de solidificación prematura. Otros podrían beneficiarse de sistemas de canal frío 7 , optimizados para una producción rentable en grandes volúmenes.

En última instancia, comprender y aprovechar las propiedades de los materiales permite a los fabricantes optimizar sus procesos de moldeo por inyección, reduciendo el desperdicio, mejorando los tiempos de ciclo y garantizando resultados de alta calidad.

Los plásticos de alta fluidez utilizan canales más pequeños.Verdadero

Los materiales de alta fluidez requieren menos fuerza para fluir, lo que permite canales más pequeños.

Los plásticos ABS tienen bajas tasas de contracción.FALSO

Los plásticos ABS presentan una alta contracción, por lo que se necesitan diseños de canales más grandes.

Conclusión

Optimizar el diseño de los canales es fundamental para aumentar la eficiencia del moldeo por inyección. Al aplicar estos conocimientos, los fabricantes pueden lograr ciclos más rápidos, menos desperdicios y una calidad superior del producto.

-

Descubra información detallada sobre cómo elegir entre sistemas de canal caliente y frío. Los sistemas de canal caliente suelen tener tiempos de ciclo significativamente más rápidos que los de canal frío. La eliminación de los canales reduce considerablemente el número de.. ↩

-

Explora cómo el diámetro del canal afecta la eficiencia y la calidad del moldeo. El diámetro del canal juega un papel importante: si es demasiado pequeño, puede congelarse demasiado rápido, creando un canal de flujo efectivo demasiado pequeño para empacar.. ↩

-

Aprenda cómo el software ayuda a optimizar los diseños de canales de manera eficiente.: con el poder de Moldex3D Flow, puede observar claramente el comportamiento del flujo de fusión, detectar con precisión posibles líneas de soldadura y detectar disparos cortos, problemas de trampas de aire, etc. ↩

-

Descubra por qué el llenado uniforme es fundamental para un moldeo sin defectos. El diseño busca garantizar que cada cavidad tenga un flujo de material equilibrado y se llene al mismo tiempo. Por ejemplo, canales radiales, canales lineales, canales en forma de Y.. ↩

-

Explore cómo la reducción de la pérdida de presión mejora los tiempos de ciclo.: Esta publicación de blog proporciona 6 pasos sólidos y repetibles que crean el mejor enfoque para optimizar un proyecto de piezas de plástico utilizando moldeo por inyección personalizado. ↩

-

Explore cómo los canales calientes mejoran la consistencia de la temperatura y reducen el desperdicio. Además, con los sistemas de canales calientes, generalmente se pueden usar presiones de inyección más bajas, lo que reducirá la deflexión del molde y la platina y mantendrá la rebaba.. ↩

-

Conozca las ventajas rentables para la producción de alto volumen. Los moldes de canal frío también son mucho más económicos y mucho más sencillos de diseñar y producir para los fabricantes. Esto ayuda a reducir los costos de herramientas y los plazos de entrega ↩