¿Alguna vez te has maravillado de cómo se crean los artículos de plástico cotidianos? La magia reside en un proceso llamado moldeo por inyección.

Los cuatro elementos clave del procesamiento del moldeo por inyección son los materiales plásticos, las máquinas de moldeo por inyección, los moldes y los parámetros del proceso. Cada uno juega un papel fundamental en la determinación de la calidad y eficiencia del producto final.

Si bien este resumen proporciona una instantánea de estos elementos cruciales, profundicemos en cada uno de ellos para revelar sus intrincadas funciones y cómo trabajan juntos para optimizar el proceso de moldeo por inyección.

La velocidad de inyección afecta la calidad del producto en el moldeo.Verdadero

La velocidad de inyección adecuada garantiza un llenado completo y reduce los defectos.

- 1. ¿Cómo afectan los diferentes materiales plásticos al moldeo por inyección?

- 2. ¿Qué papel juega la máquina de moldeo por inyección en el procesamiento?

- 3. ¿Por qué el diseño de moldes es fundamental en el moldeo por inyección?

- 4. ¿Cómo influyen los parámetros del proceso en los resultados del moldeo por inyección?

- 5. Conclusión

¿Cómo afectan los diferentes materiales plásticos al moldeo por inyección?

Los diferentes materiales plásticos influyen significativamente en el proceso de moldeo por inyección, lo que afecta la calidad y el rendimiento del producto final.

Los materiales plásticos impactan el moldeo por inyección a través de la fluidez, la contracción, la resistencia al calor y las propiedades mecánicas. Estos factores determinan la facilidad de llenado del molde, la precisión dimensional y la durabilidad del producto.

Fluidez y su impacto en el llenado del molde

La fluidez de un material plástico es crucial para determinar con qué facilidad puede llenar la cavidad del molde durante el moldeo por inyección. Los materiales con alta fluidez pueden navegar por geometrías de moldes complejas de manera más eficiente, lo que reduce la probabilidad de rellenos incompletos. Sin embargo, a menudo experimentan una mayor contracción al enfriarse, lo que puede afectar la precisión dimensional del producto final. Por el contrario, los materiales con baja fluidez requieren presiones y temperaturas de inyección más altas para garantizar el llenado completo de la cavidad, lo que puede aumentar potencialmente los costos de producción y el consumo de energía.

Por ejemplo, el polipropileno 1 es conocido por su excelente fluidez, lo que lo hace adecuado para diseños complejos pero propenso a una contracción significativa. Por otro lado, el policarbonato 2 normalmente presenta una fluidez más baja, lo que requiere un ajuste cuidadoso de los parámetros de inyección para evitar defectos.

Tasas de contracción: planificación para la precisión

La contracción es un fenómeno natural a medida que los plásticos se enfrían y solidifican, y las tasas varían significativamente entre los diferentes materiales. Este aspecto debe considerarse cuidadosamente al diseñar moldes y establecer los parámetros del proceso. Por ejemplo, el nailon 3 tiene una tasa de contracción relativamente alta, lo que requiere una compensación precisa en el diseño del molde para lograr las dimensiones deseadas. No tener en cuenta la contracción puede generar productos que no cumplan con las especificaciones de tamaño, lo que resulta en costosos rediseños y demoras.

Resistencia al calor: elección de materiales para aplicaciones de alta temperatura

Los productos destinados a ambientes de alta temperatura deben moldearse a partir de materiales con excelente resistencia al calor. Dichos materiales pueden soportar temperaturas elevadas de procesamiento y servicio sin deformarse ni degradarse. El acrilonitrilo butadieno estireno (ABS) 4 , por ejemplo, ofrece una resistencia al calor decente, pero puede no ser suficiente para condiciones extremas donde la polieteretercetona (PEEK) 5 sería más apropiada debido a su estabilidad térmica superior.

Propiedades mecánicas: consideraciones de resistencia y durabilidad

El uso previsto del producto dicta la selección del plástico en función de sus propiedades mecánicas como resistencia, dureza y tenacidad. Para aplicaciones que requieren una alta resistencia al impacto, como piezas de automóviles, 6 modificado contra impactos es una opción popular. Por el contrario, las aplicaciones que exigen rigidez podrían beneficiarse del uso de poliestireno 7 , conocido por su excelente dureza y rigidez.

Comprender estas características ayuda a los fabricantes a elegir el material plástico adecuado que se ajuste a los requisitos de rendimiento y las limitaciones de fabricación de sus productos.

El polipropileno tiene una alta fluidez en el moldeo por inyección.Verdadero

La alta fluidez del polipropileno le permite llenar moldes complejos fácilmente.

El nailon presenta bajas tasas de contracción en los procesos de moldeo.FALSO

En realidad, el nailon tiene una tasa de contracción relativamente alta durante el moldeado.

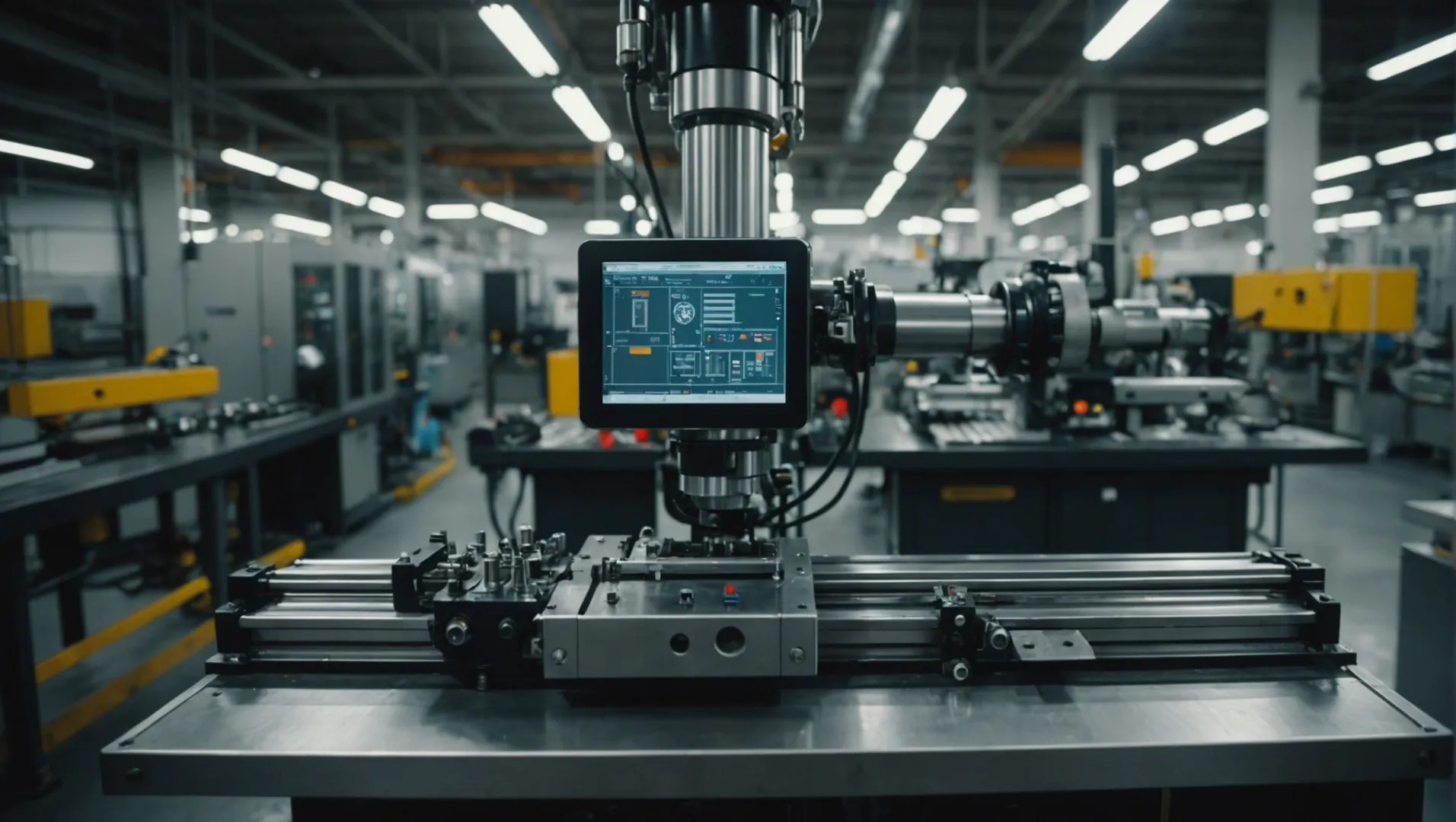

¿Qué papel juega la máquina de moldeo por inyección en el procesamiento?

Las máquinas de moldeo por inyección son el motor detrás de la producción de innumerables productos plásticos, garantizando precisión y eficiencia.

Las máquinas de moldeo por inyección son esenciales en el procesamiento, ya que controlan la presión de inyección, la velocidad, la fuerza de sujeción y la capacidad de plastificación. Estos elementos garantizan una producción precisa, eficiente y consistente, influyendo en la calidad del producto y reduciendo los defectos.

Las funciones principales de las máquinas de moldeo por inyección

Las máquinas de moldeo por inyección son parte integral del proceso de fabricación debido a su capacidad para moldear formas complejas con precisión. Funcionan fundiendo gránulos de plástico e inyectándolos en moldes a alta presión. Este proceso es crucial en industrias que van desde la automoción hasta los dispositivos médicos, donde la precisión no es negociable.

Presión de inyección: fuerza motriz

Una de las funciones principales de una máquina de moldeo por inyección es aplicar presión de inyección. Esta presión asegura que el plástico fundido llene cada grieta de la cavidad del molde, logrando la forma y el detalle deseados. La alta presión de inyección es particularmente vital para productos con diseños intrincados o paredes delgadas, ya que evita un llenado incompleto y garantiza la integridad estructural.

La presión de inyección debe calibrarse cuidadosamente para adaptarse a diferentes materiales y especificaciones del producto, logrando un equilibrio entre un llenado suficiente y minimizar los defectos.

Velocidad de inyección: acto de equilibrio

La velocidad de inyección es otro parámetro crítico gestionado por la máquina. Determina la rapidez con la que se inyecta el plástico fundido en el molde. Una velocidad de inyección más rápida puede mejorar las tasas de producción, pero puede provocar defectos como marcas de flujo o burbujas si no se controla adecuadamente. Por el contrario, una velocidad más lenta podría mejorar la calidad pero reducir la eficiencia.

La clave es encontrar una velocidad óptima que mantenga la calidad del producto y maximice el rendimiento, un desafío que subraya el papel de la máquina en la optimización del proceso.

Fuerza de sujeción: Sello de garantía

La unidad de sujeción de una máquina de moldeo por inyección proporciona la fuerza necesaria para mantener el molde cerrado durante la inyección. Esta fuerza de sujeción evita que el molde se abra bajo presión, lo que provocaría defectos como rebabas o productos incompletos.

La fuerza de sujeción requerida está determinada por factores como el área proyectada de la pieza y la presión de inyección. Calcular esto con precisión es crucial para mantener la consistencia del producto y minimizar el desperdicio de material.

Capacidad plastificante: garantizar la homogeneidad

La unidad plastificante de la máquina se encarga de fundir y homogeneizar el material plástico antes de la inyección. La plastificación eficaz garantiza que el material se derrita uniformemente, lo que reduce la probabilidad de defectos como marcas de hundimiento o huecos en el producto terminado.

Una máquina de moldeo por inyección de alta calidad tendrá capacidades de plastificación superiores, lo que permitirá una amplia gama de materiales y aplicaciones.

Al gestionar estos elementos (presión, velocidad, sujeción y plastificación), la máquina de moldeo por inyección sirve como eje para producir piezas moldeadas de alta calidad de manera consistente y eficiente. Comprender estas funciones puede ayudar a los fabricantes a optimizar su proceso de moldeo por inyección 8 para obtener un mejor rendimiento y reducir costos.

Las máquinas de moldeo por inyección garantizan la calidad del producto.Verdadero

Controlan la presión, la velocidad y la sujeción para reducir los defectos.

La velocidad de inyección no tiene impacto en las tasas de producción.FALSO

Las velocidades más rápidas aumentan las tasas, pero pueden causar defectos si no se controlan.

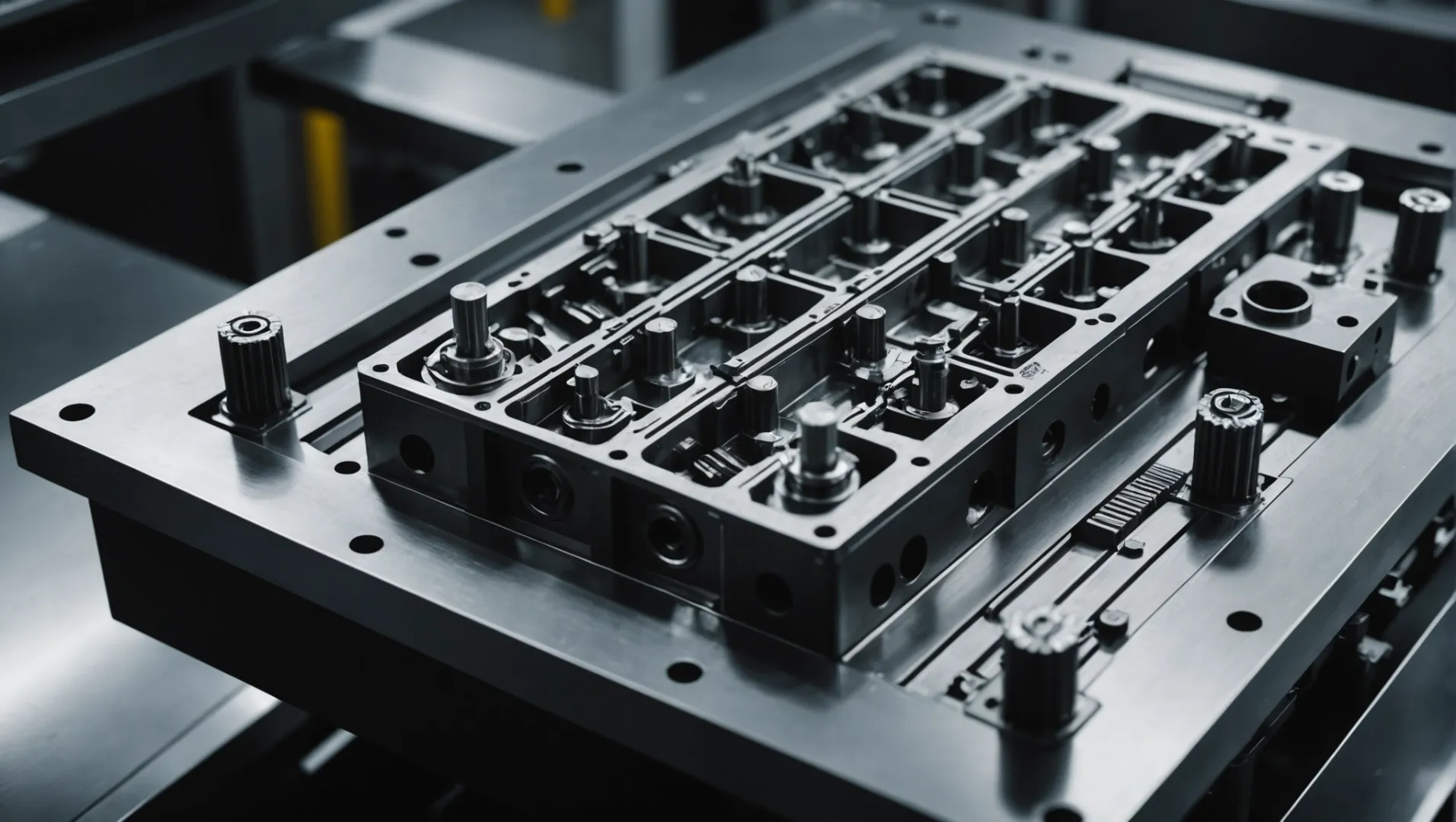

¿Por qué el diseño de moldes es fundamental en el moldeo por inyección?

El diseño de moldes es la columna vertebral del éxito del moldeo por inyección y afecta la calidad del producto y la eficiencia de la producción. Descubra aquí su papel fundamental.

El diseño del molde es crucial en el moldeo por inyección porque determina la forma, la precisión y la calidad del producto final. Un molde bien diseñado garantiza una producción eficiente, minimiza los defectos e influye en el coste general de fabricación.

El papel de la estructura del molde

La estructura del molde 9 juega un papel vital para garantizar que los productos moldeados por inyección cumplan con sus requisitos de forma, tamaño y precisión. Una estructura de molde compleja podría incluir mecanismos de extracción de núcleos laterales para acomodar diseños complejos sin comprometer la calidad del producto. Por ejemplo, los moldes con características de alineación precisas garantizan líneas de separación mínimas en el producto final.

Selección de materiales para moldes

material de molde 10 adecuado es esencial para satisfacer las diferentes necesidades de producción. Los moldes de acero se prefieren para requisitos de producción en masa y de alta resistencia debido a su durabilidad y resistencia al desgaste. Por el contrario, los moldes de aluminio son más ligeros y más adecuados para tiradas de producción cortas o creación de prototipos debido a sus tiempos de procesamiento más rápidos.

| Tipo de material | Ventajas | Desventajas |

|---|---|---|

| Acero | Alta resistencia, resistencia al desgaste. | Mayor tiempo de producción, más costoso |

| Aleación de aluminio | Tiempo de procesamiento corto y ligero | Menos duradero, adecuado para lotes pequeños |

Importancia de los sistemas de refrigeración

El sistema de enfriamiento dentro de un molde puede afectar significativamente el ciclo de moldeo y la calidad del producto. Los diseños de enfriamiento eficientes ayudan a reducir los tiempos de los ciclos al reducir rápidamente la temperatura del producto, minimizando así la deformación y la contracción. Este aspecto es particularmente importante cuando se trata de piezas más grandes o más complejas.

Sistemas de escape en el diseño de moldes

Un sistema de escape bien diseñado es fundamental para eliminar el aire atrapado dentro de la cavidad del molde durante el proceso de inyección. Sin una ventilación adecuada, pueden aparecer defectos como burbujas o marcas de quemaduras en la superficie del producto. Este aspecto asegura un proceso de expulsión sin problemas y mejora la calidad estética y funcional del producto final.

Interacción entre el diseño de moldes y otros elementos

El diseño de moldes no funciona de forma aislada; interactúa con otros elementos como materiales plásticos y parámetros de proceso. Por ejemplo, la fluidez de un material influye en cómo se debe diseñar el molde para garantizar un llenado completo sin presión excesiva. Asimismo, los sistemas de enfriamiento de moldes deben alinearse con las tasas de contracción del material para mantener la precisión dimensional.

Los moldes de acero son los mejores para tiradas de producción cortas.FALSO

Los moldes de acero son duraderos y adecuados para la producción en masa, no para tiradas cortas.

La refrigeración eficiente reduce el tiempo del ciclo en el moldeo por inyección.Verdadero

Los sistemas de enfriamiento reducen la temperatura del producto rápidamente, lo que reduce el tiempo del ciclo.

¿Cómo influyen los parámetros del proceso en los resultados del moldeo por inyección?

En el moldeo por inyección, los parámetros del proceso dictan el camino desde la materia prima hasta el producto terminado. Pero, ¿cómo influyen exactamente estas variables en el resultado?

Los resultados del moldeo por inyección están significativamente influenciados por parámetros del proceso como la temperatura, el tiempo y la presión. Estos factores determinan el flujo de fusión, la velocidad de enfriamiento y la calidad general del producto. Ajustar estos parámetros es crucial para lograr las especificaciones deseadas del producto y minimizar los defectos.

El papel crucial de la temperatura

La gestión de la temperatura en el moldeo por inyección es multifacética e involucra las temperaturas del cilindro, la boquilla y el molde.

-

Temperatura del barril : debe estar alineada con el punto de fusión del material plástico para garantizar una fusión completa sin degradación. Las desviaciones pueden provocar una fusión incompleta o una degradación térmica, lo que afecta la resistencia del producto.

-

Temperatura de la boquilla : normalmente ligeramente más baja que la del cilindro para evitar el babeo, la temperatura de la boquilla garantiza una transición suave del plástico fundido al molde.

-

Temperatura del molde : Esto afecta el acabado de la superficie y la precisión dimensional. Por ejemplo, temperaturas más altas del molde mejoran la calidad de la superficie pero pueden extender los tiempos de ciclo.

Gestión del tiempo en moldeo por inyección

Los factores de tiempo, como los tiempos de inyección, retención y enfriamiento, son fundamentales para obtener resultados de moldeo óptimos.

-

Tiempo de inyección : debe optimizarse en función del tamaño y la complejidad de la pieza para garantizar el llenado completo de la cavidad sin defectos como disparos cortos.

-

Tiempo de retención : Durante esta fase, se mantiene la presión para contrarrestar la contracción a medida que el material se enfría. Un tiempo de espera incorrecto puede provocar deformaciones o marcas de hundimiento.

-

Tiempo de enfriamiento : un enfriamiento adecuado es esencial para garantizar la estabilidad de la pieza y reducir el tiempo del ciclo. Un tiempo de enfriamiento demasiado corto puede dar como resultado una solidificación incompleta, mientras que demasiado largo puede afectar el rendimiento.

Parámetros de presión y su impacto

La presión en el moldeo por inyección no se trata sólo de llenar el molde; es crucial para dar forma al producto final.

-

Presión de inyección : fundamental para garantizar que la cavidad del molde se llene por completo, especialmente para diseños complejos. Una presión insuficiente puede provocar piezas incompletas.

-

Presión de mantenimiento : Esto compensa la contracción del material durante el enfriamiento. Los ajustes a la presión de retención pueden mejorar la estabilidad dimensional y reducir los defectos.

Interdependencia de parámetros

Estos parámetros no operan de forma aislada. Por ejemplo, un aumento en la temperatura del barril podría requerir ajustes en la velocidad de inyección para mantener la calidad. Explore las dependencias de temperatura y presión 11 para obtener más información.

Comprender y optimizar estos parámetros interdependientes es crucial. Este equilibrio garantiza productos de alta calidad al tiempo que mantiene la eficiencia y reduce el desperdicio en los procesos de fabricación.

La temperatura del barril afecta la resistencia del producto.Verdadero

La temperatura adecuada del barril garantiza una fusión completa, evitando la degradación.

El tiempo de enfriamiento no tiene ningún efecto sobre la estabilidad del producto.FALSO

Un tiempo de enfriamiento adecuado es crucial para garantizar la estabilidad de la pieza.

Conclusión

Dominar estos cuatro elementos es esencial para alcanzar la excelencia en el moldeo por inyección. Considere su interacción para mejorar la calidad del producto y la eficiencia del proceso.

-

Descubra por qué la fluidez del polipropileno beneficia los diseños complejos. El polipropileno es un termoplástico con excelente resistencia a la humedad, buena resistencia a la fatiga y un bajo coeficiente de fricción. ↩

-

Conozca los desafíos de la baja fluidez del policarbonato: El moldeo por inyección de policarbonato es un proceso sofisticado que presenta desafíos únicos para los fabricantes. Con su fuerza excepcional,... ↩

-

Explore el impacto de la alta contracción del nailon en la precisión: La contracción de las piezas de plástico moldeadas puede ser de hasta un 20 % en volumen cuando se mide a la temperatura ambiente y de procesamiento. ↩

-

Descubra las limitaciones del ABS en escenarios de alta temperatura: El ABS es un filamento de impresión 3D ampliamente utilizado con buena resistencia al impacto y resistencia a la flexión. También exhibe una resistencia moderada al calor, lo que hace... ↩

-

Vea por qué PEEK sobresale en aplicaciones de calor extremo: PEEK es un polímero semicristalino y exhibe una contracción mucho mayor en comparación con un termoplástico amorfo. Además, la refrigeración procedente de un procesamiento mucho mayor... ↩

-

Comprenda su función en aplicaciones de alto impacto: se traduce en una resistencia al impacto razonable a temperatura ambiente. No tiene en cuenta ningún requisito de resistencia al impacto a baja temperatura (por debajo de 0 °C). ↩

-

Conozca las ventajas de rigidez del poliestireno.: Forma sólida o rígida: este tipo de poliestireno es transparente, rígido, quebradizo y moderadamente fuerte en su estado no modificado. Forma de espuma: la más… ↩

-

Aprenda estrategias para mejorar la eficiencia del moldeo y la calidad del producto: Pasos para la optimización del proceso de MOLDEO POR INYECCIÓN · 1. Examen de la funcionalidad de la herramienta · 2. Pruebas de disparo corto · 3. Estudios de sello de compuerta · 4. Evaluación de piezas de muestra/… ↩

-

Comprenda cómo la estructura del molde afecta la calidad del producto y la precisión del diseño: El sistema de alimentación de un molde de inyección transporta principalmente el plástico fundido desde la boquilla de la máquina de moldeo por inyección a cada cavidad. ↩

-

Explore las ventajas y desventajas de los diferentes materiales de moldes: Los materiales plásticos para moldeo por inyección varían desde polímeros de uso común hasta plásticos especiales y mezclas de polímeros. ↩

-

Descubra cómo los ajustes de temperatura y presión influyen en la calidad del producto: La dispersión del color y la fusión del material se optimizan mediante la contrapresión. Hacerlo puede causar tensión en la máquina de moldeo por inyección de plástico, reducir el... ↩